智能网联混合动力汽车队列模型预测分层控制*

2020-11-04郭景华王靖瑶罗禹贡李克强

郭景华,王 班,王靖瑶,罗禹贡,李克强

(1.厦门大学航空航天学院,厦门 361005; 2.厦门大学深圳研究院,深圳 518000;3.清华大学车辆与运载学院,北京 100084)

前言

道路拥堵、交通事故、环境污染和能源浪费等问题是当前世界各国共同面临的重要社会问题。智能网联混合动力汽车队列控制在确保安全的前提下,尽可能地保持队列中车辆间的距离,减少不必要的车速变化,可以有效增强道路通行能力,缓解环境污染和提高交通安全性[1]。

近年来,国内外学者对汽车队列控制问题进行了较为深入的研究,取得了丰硕的成果。Vajedi等[2]基于Amesim搭建丰田普锐斯插电式混合动力汽车纵向动力学模型,提出一种Eco-ACC算法,建立面向控制的非线性模型预测模型,利用非线性模型预测控制器优化车速,从而提高车辆的燃油经济性和安全性。Qiu等[3]提出了一种车辆队列预测控制算法,通过获得能量传递效率,修正模型预测控制目标函数中与效率有关的油耗模型,进而优化车速,提高车辆的燃油经济性和安全性。Qian等[4]提出了一种基于燃油消耗率反馈的分散式队列模型预测控制算法,综合考虑车辆的悬架系统和纵向动力学模型,建立有限时间域的模型预测控制可行域,求解可以降低燃油经济性、提高乘坐舒适性的最优速度集。Homchaudhuri等[5]提出一种利用道路坡度信息改善混合动力汽车燃油经济性的混合动力汽车队列模型预测控制算法。综上所述,汽车队列控制的研究日益得到重视,并且所提出的控制方法能够保证车辆队列在一定条件下稳定行驶。但是,如何基于智能网联混合动力汽车不同工作模式下的动力响应特性,建立可表征智能网联混合动力汽车队列多过程耦合特性的动力学模型,从而实现安全性、经济型和舒适性多目标协同的智能网联混合动力汽车队列控制,还有待进一步研究。

因此,本文中以智能网联混合动力汽车为研究对象,分析智能网联混合动力汽车队列系统结构和特性,提出一种由上层模型预测控制器和下层动态协调控制器组成的智能网联混合动力汽车队列分层控制构架,实现了智能混合动力汽车队列行驶多目标、多约束、多系统耦合的协同控制。

1 智能网联混合动力汽车队列模型

1.1 智能网联混合动力汽车车间距离模型

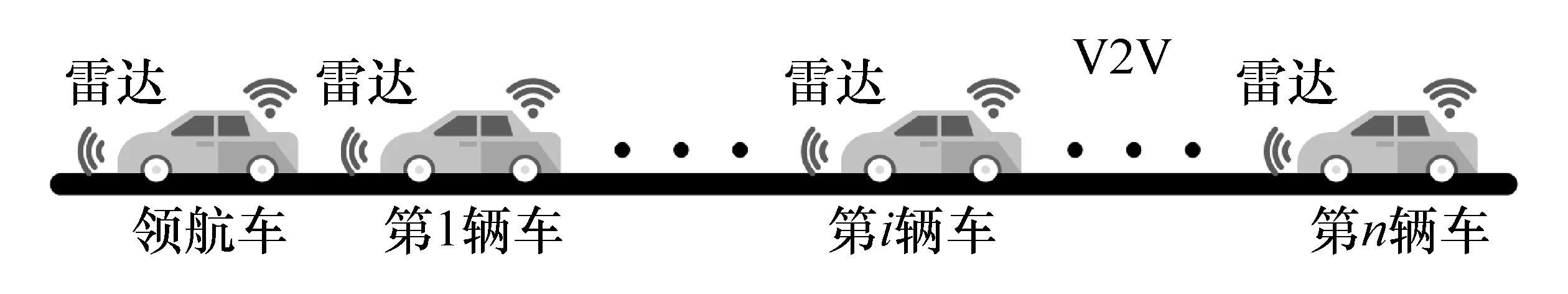

智能网联混合动力汽车队列由n+1辆智能网联混合动力汽车组成,包括1辆领航车和n辆跟随车辆。每辆车的速度和位置等信息通过车车通信传递给附近车辆。队列通信结构如图1所示。

图1 队列通信结构示意图

采用线性期望车距模型,则第i-1辆车与第i辆车之间的期望车间距离[6-7]为

式中:Ldi为第i-1辆车与第i辆车之间的期望车间距离;L0i为第i-1辆车与第i辆车之间的静止距离,且L0i=5 m;τhi为车头时距;vi为第i辆车车速。

第i-1辆车与第i辆车之间的相对距离为

式中:δi为第i-1辆车与第i辆车间的相对距离;si为第i辆车的位置;si-1为第i-1辆车的位置。

对式(2)求导可得

采用频率响应法获得混合动力车输入输出特性,第i辆车传递函数[6]为

式中:ai为第i辆车的实际加速度;adesi为第i辆车的期望加速度;Kgi为第i辆车系统增益;Tgi为第i辆车的系统延迟,反映了智能网联混合动力车的发动机、电机、变速器等环节的动态特性。采用系统辨识的方法获得Kgi=1.13 s,Tgi=0.12 s。

1.2 智能网联混合动力汽车系统建模

智能网联混合动力汽车动力系统由发动机、电机、发电机和行星齿轮组组成。行星排联式混联拓扑结构作为动力分配机构,其结构紧凑、体积小,传递效率高,驱动系统响应快、精确可控等特点可以进一步提高整车安全性。

1.2.1 发动机模型

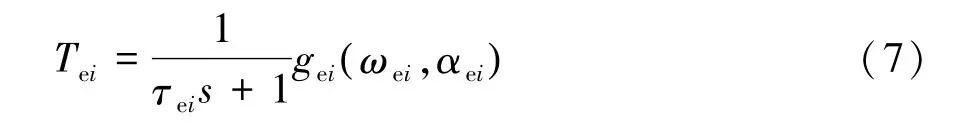

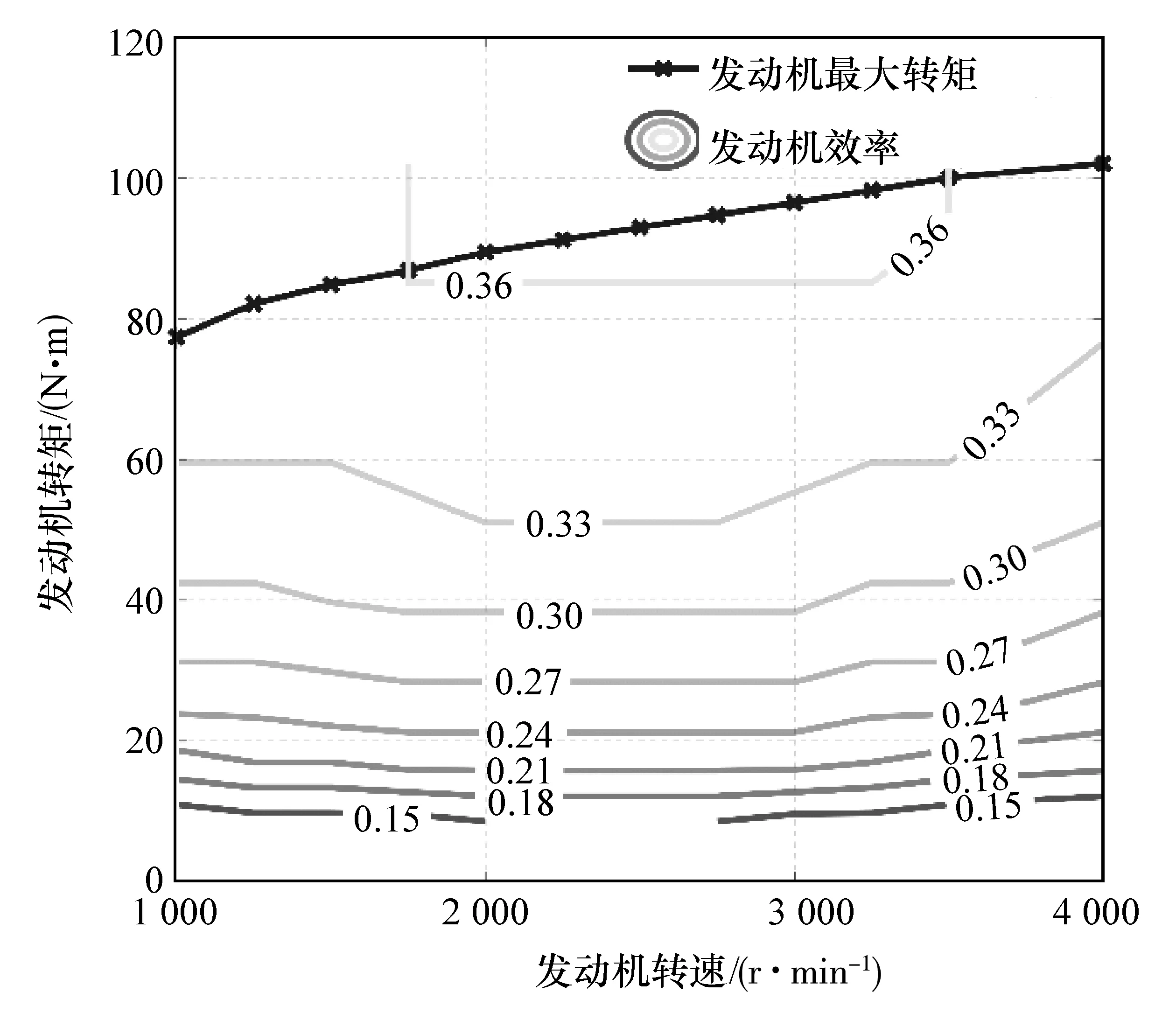

由于发动机具有强非线性,很难用简单的数学方程或拟合曲线来表示发动机特性,因此根据试验采集数据建立发动机燃油消耗率MAP图(如图2所示)和发动机效率图(如图3所示),采用查表法计算发动机瞬时燃油消耗率(和发动机效率ηei。队列中第i辆车的发动机瞬时燃油消耗率与发动机转速ωei和转矩Tei之间的关系为

第i辆车的发动机瞬时效率ηei与发动机转速ωei和转矩Tei之间的关系为

发动机作为1阶时滞系统,队列中第i辆车发动机转矩Tei与发动机转速ωei和节气门开度αei之间的关系为

式中τei为发动机的1阶惯性环节时间常数。

图2 发动机燃油消耗率图

图3 发动机效率图

1.2.2 电机模型

本文中研究的混合动力汽车的电机为永磁同步电机,队列中第i辆车永磁同步电机的输出转矩Tmi的计算如式(8)所示[7]。

式中:αmi为电机的电子节气门开度;τmi为电机1阶惯性环节时间常数;Tmdmaxi为队列中第i辆车的电机驱动时的峰值转矩;Tmdmaxi为队列中第i辆车的电机充电时的峰值转矩。

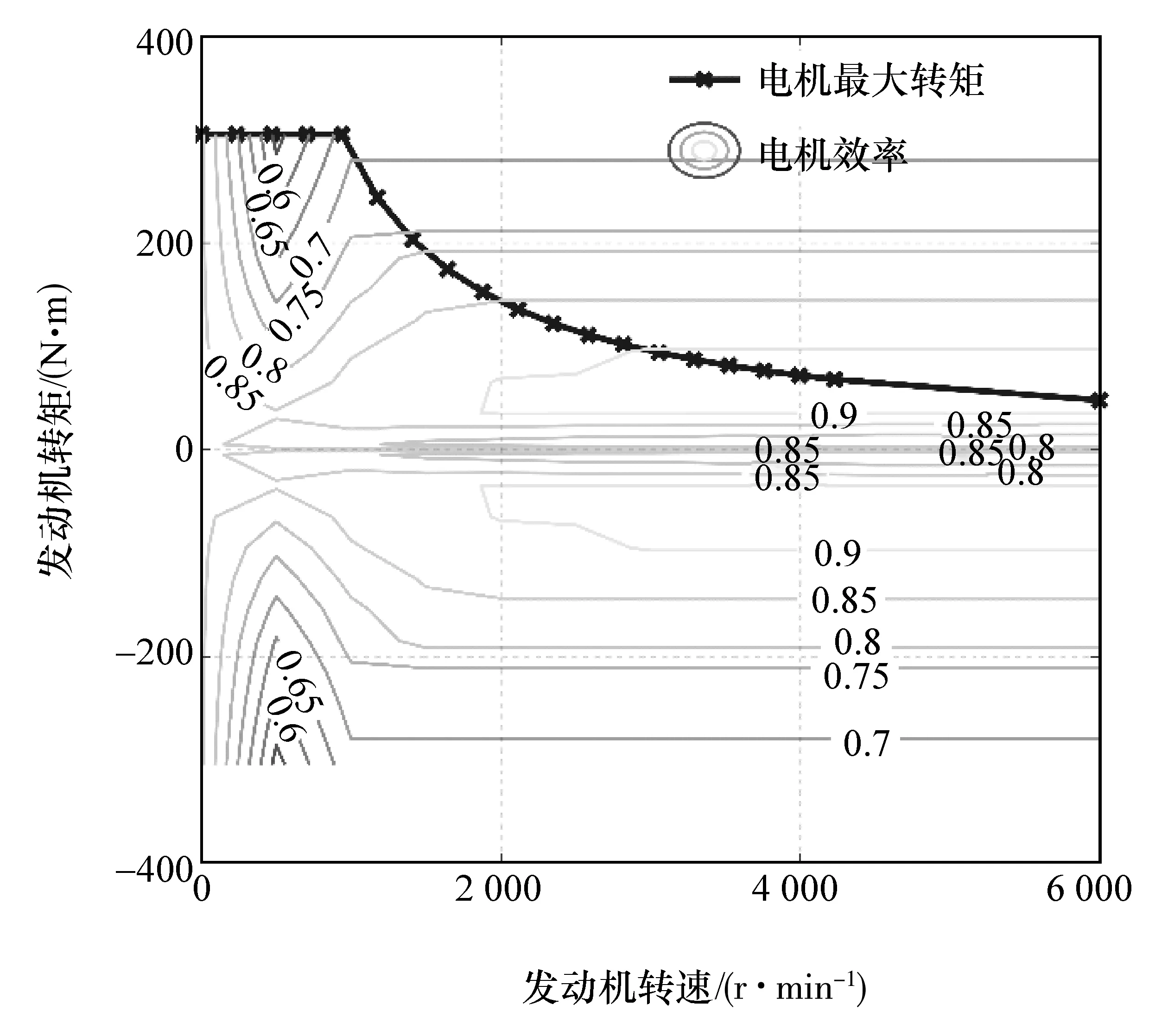

电机驱动效率MAP图如图4所示,插值法获得电机的瞬时效率。电机瞬时效率ηmi与电机转矩Tmi和电机转速ωmi之间的关系为

图4 电机驱动效率MAP图

式(9)中的电机瞬时效率ηmi包括电机的充电效率ηchi和放电效率ηdisci。

电机功率Pmi与电机转速和转矩之间的关系如式(10)所示:

1.2.3 电池模型

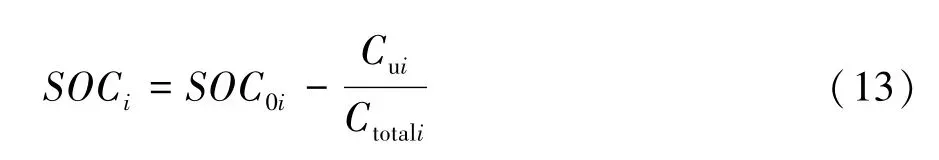

本文中智能网联混合动力汽车的电池模型采用内阻模型,队列中第i辆车的电池SOCi和电池消耗电量Cui计算公式如式(11)、式(12)和式(13)所示[2]。

式中:Ibatti为第i辆车动力电池的输出电流;SOCi为第i辆车动力电池的电量;SOC0i为第i辆车动力电池的初始电量;Ctotali为第i辆车电池的额定容量;Cui为第i辆车电池的消耗电量;Pbatt_ini为第i辆车电池的输入功率;Pbatt_outi为第i辆车电池的输出功率;ηbatti为第i辆车电池的效率。

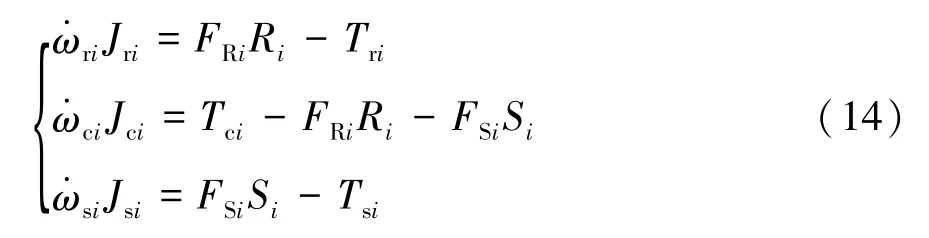

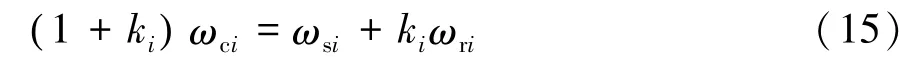

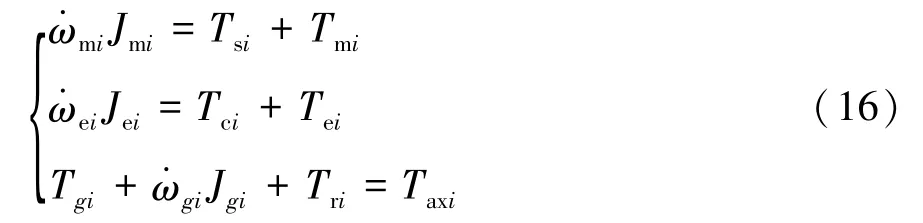

1.2.4 行星齿轮机构模型

行星齿轮机构是混合动力车辆传动系统动力分配的重要部件,由太阳轮(sun gear)、行星架(carrier)和齿圈(ring gear)组成。元件之间的动力通过齿轮啮合传递[8],第i辆车行星齿轮机构的动力学方程为

令ki=Ri/Si,行星齿轮机构各个元件之间的转速关系为

式中:ωri为第i辆车齿圈旋转角速度;ωci为第i辆车行星架旋转角速度;ωsi为第i辆车太阳轮的旋转角速度。

由于发动机曲轴与行星架相连,电机与太阳轮相连,发电机与齿圈相连,智能网联混合动力汽车各个动力部件与行星齿轮机构元件之间的转矩关系如式(16)所示。

智能网联混合动力汽车各个动力部件与行星齿轮机构元件之间的转速关系如式(17)所示。

1.3 智能网联混合动力汽车整车纵向动力学模型

驱动轮与传动轴之间的转矩关系为

式中:Twi为第i辆车驱动轮驱动转矩;ifi为第i辆车主减速器传动比。

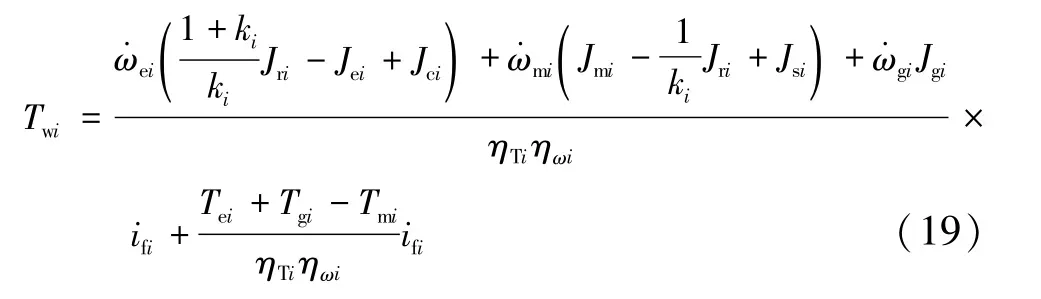

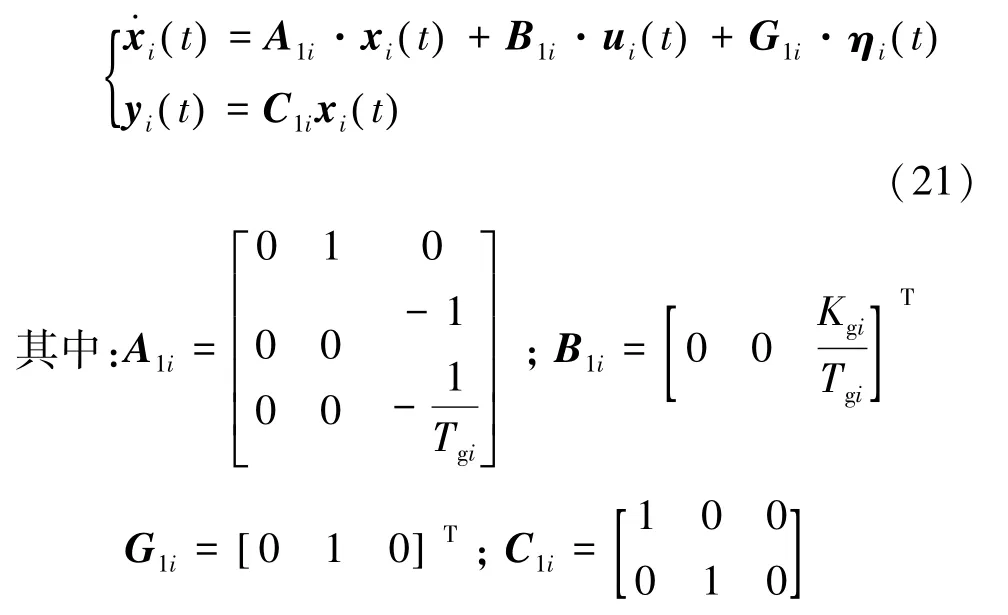

整理式(14)~式(18),得到驱动轮转矩与发动机转矩和电机转矩之间的关系,如式(19)所示。

式中:ηTi为第i辆车传动系统传动效率;ηwi为第i辆车的车轮传动效率。

智能网联混合动力汽车队列第i辆车的纵向动力学模型如式(20)所示。

式中:Mi为第i辆车整车整备质量;ai为第i辆车的加速度;reffi为第i辆车车轮滚动半径;fi为第i辆车滚动阻力系数;θi为第i辆车道路坡度;Cdi为第i辆车空气阻力系数;ρi为第i辆车空气密度;Afi为第i辆车风窗面积;vi为第i辆车车速。

2 上层模型预测控制器设计

本文中设计的上层模型预测控制器在考虑了加速度对混合动力汽车队列安全性和乘坐舒适性的影响的基础上,协调了队列控制系统的稳定性和燃油经济性。该算法的主要目的是使队列跟随过程中,车间距误差和速度误差在满足安全性要求的前提下尽可能得小,以实现队列安全、稳定行驶。队列稳定性和燃油经济性均要求队列中跟随车辆的加速度和加速度变化率尽可能小;队列安全性要求队列中的跟随车辆能够对领航车工况变化做出及时反应,即队列跟随车辆的加速度要根据车辆当前状态做出及时调整,这要求车辆加速度有较大的变化范围;两者对于控制量的要求是存在矛盾的[9]。本文中采用模型预测控制算法实现多目标协调控制和在线优化智能网联混合动力汽车的期望加速度。

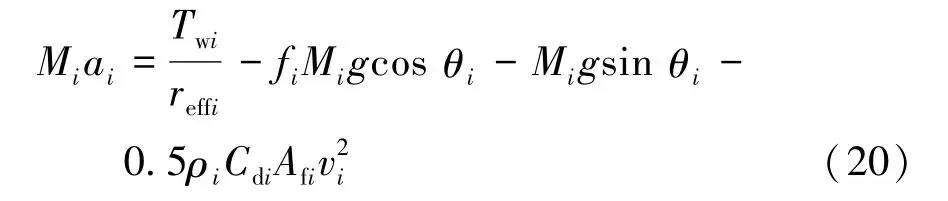

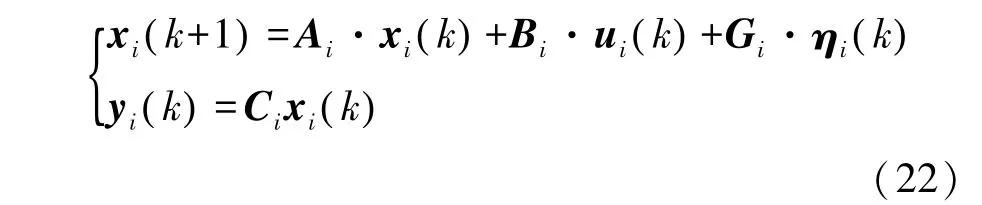

整理式(1)~式(4),可以得到智能网联混合动力汽车队列模型预测分层控制器第i辆车的跟车预测模型[6],系统的状态变量为xi(t)(t)]T,控制变量为ui(t)=adesi(t),状态空间表达式如下所示:

式中:ui为第i辆车的期望加速度;ηi为干扰项为第i-1辆车的实际加速度。

离散化式(21),得到第i辆车跟车预测模型的离散状态空间表达式:

式中:xi(k)为离散的系统变量;ui(k)为离散的控制量;Ai=I+TiA1i;Bi=TiB1i;Ci=TiC1i;Gi=TiG1i;Ti为第i辆车跟车预测模型的采样时间;ηi(k)为当前时刻的输入干扰量。

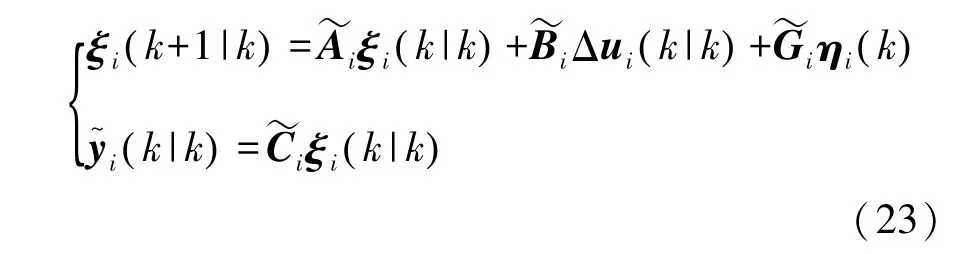

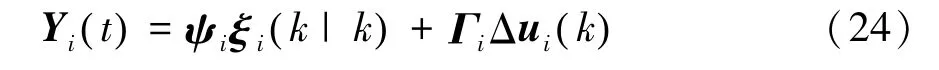

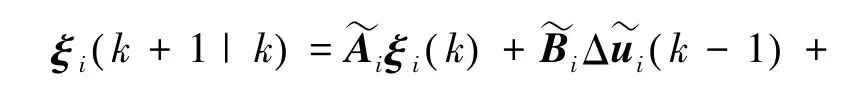

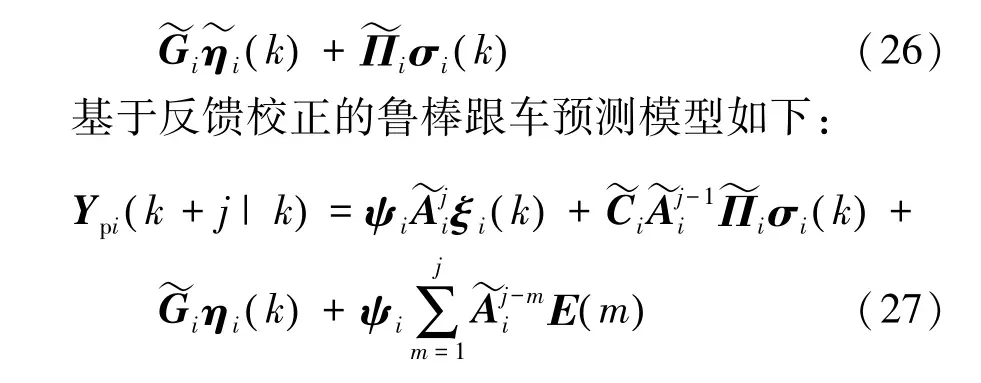

直接对控制增量进行控制,可以使队列中智能网联混合动力汽车的控制更加准确平稳,减少不必要的速度保持和频繁加减速变化,使发动机和电机平稳且高效地运行,降低混合动力汽车燃油消耗量[10]。为实现对控制增量即加速度增量的直接控制,状态量变化为ξi(k|k)=[xi(k|k),ui(k-1)]T,则式(22)可变换为

式中Δui(k)为离散的控制增量。

预测时域内的系统预测输出表达式为

式中:ni=3为状态量的维度;mi=1为控制量的维度;Npi为第i辆车模型预测控制器的预测时域;Nci为第i辆车模型预测控制器的控制时域。

队列中第i辆智能网联混合动力汽车是由两套动力系统相互耦合输出的,发动机和电机之间的系统响应函数不同,动力系统的不同工作模式对应的系统响应不同,车辆模型建模过程中,车辆参数误差、时变参数和外部干扰等因素会导致模型失配等现象,而模型预测控制算法对于失配模型并没有很好的鲁棒性。针对这一问题,引入一种带有反馈校正的鲁棒跟车预测模型[11],对上一节提出的跟车预测模型进行改进,增强模型预测控制器的鲁棒性。

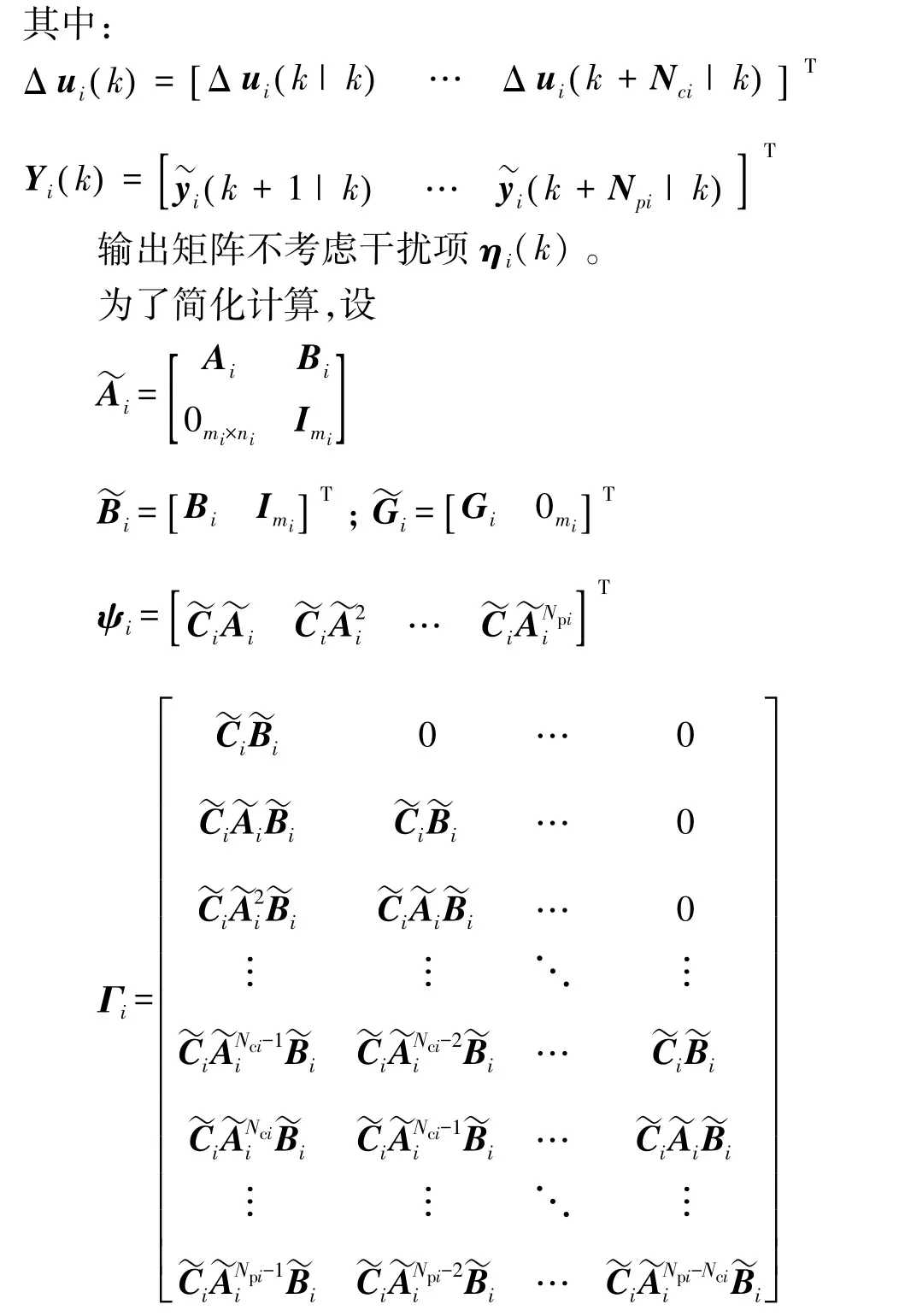

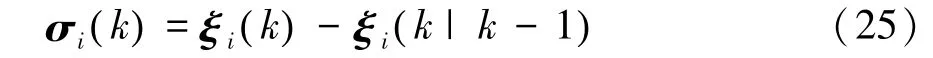

定义状态预测误差为

式中:ξi(k)为k时刻的第i辆车实际状态值;ξi(k|k-1)为第i辆车的模型预测控制器在k-1时刻的单步预测量,利用k时刻的预测误差σi(k)修正k+1时刻的预测状态:

式中:j=2:Npi;=diagπ1iπ2iπ3i为第i辆车预测模型的校正系数矩阵;E(m)≜

使用软约束法[12-13]将松弛因子ε-i引入到模型预测控制器的目标函数中。引入松弛因子ε-i是为了在牺牲少量舒适性和跟踪性能的条件下,适量扩大控制量和控制增量的上下界,避免出现计算陷入局部最优解而没有可行解的情况,并且此方法不降低队列跟随实际车间距离与期望车间距离偏差的上下界,不影响队列跟随的安全性。因为降低下界意味着可能出现追尾事故,而提高上界意味着前后车辆间的车间距离过大,容易引起旁车插入的危险工况[15]。

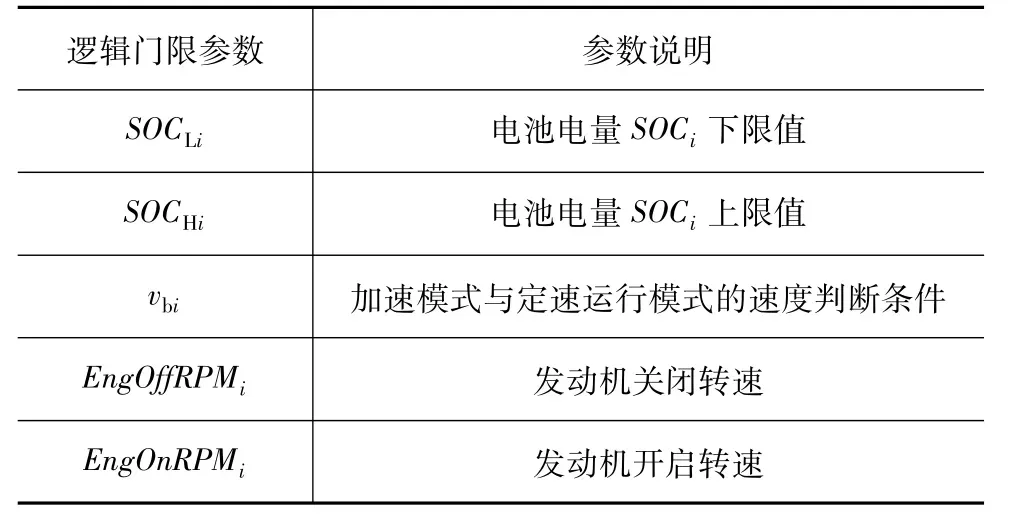

建立基于软约束方法的目标函数如下:

式中:εi为第i辆车模型预测控制器目标函数的松弛因子;ρi为第i辆车模型预测控制器目标函数松弛因子εi的权重系数;ui,min和ui,max为控制量在控制时域内允许的最小值和最大值;Δui,min和Δui,max为控制增量在控制时域内允许的最小值和最大值。

3 下层动态协调控制器设计

队列中智能网联混合动力汽车驱动和制动过程含有不同的工作模式,如发动机单独驱动、发动机电机联合驱动等,因此下层多系统动态协调控制器设计不仅要合理划分各个部件的工作模式,还需要各个部件协调控制,以保证不同的工作模式切换过程中动力输出的稳定性与连续性。本文中设计的下层控制器包括工作状态切换模块和动力部件控制器两部分。

工作状态切换模块根据队列中第i辆车的实际车速vi、电池电量SOCi值等参数值进行车辆动力系统工作模式切换的状态迁移标记,建立基于规则的切换控制策略,通过控制发动机、电机、发电机和制动系统的开关信号,控制发动机、电机和发电机的开关状态,从而实现混合动力汽车工作模式的转换。

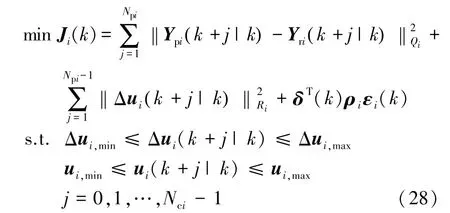

基于规则的切换控制策略主要包括逻辑门限值和预先设定的控制规则,逻辑门限值如表1所示。

表1 逻辑门限参数

电池电量SOCi设置在电池内阻较小区域,以减少电池充放电时的能量损失,提高能量转换效率,因此设置SOCLi=20%,SOCHi=80%。根据发动机的型号和试验数据确定发动机开启和关闭的门限值。

控制规则主要如下。

规则1:当发动机需求转速低于发动机关闭转速EngOffRPMi时,车辆仅由电机驱动,为起动工况。

规则2:当发动机需求转速高于发动机开启转速EngOnRPMi时,发动机参与驱动;当电池电量SOCi高于SOCHi,发电机关闭,车速vi满足加速模式缓冲区车速条件vbi,则车辆由发动机与电机共同驱动,处于加速模式。

规则3:如果车辆的车速满足巡航模式缓冲区车速条件,则车辆由发动机与电机共同驱动,处于巡航模式;当电池电量SOCi高于SOCHi,发电机关闭不进行电池充电;当电池电量SOCi低于SOCLi,发电机工作,对电池进行充电。

规则4:制动信号满足制动条件,车辆处于制动模式,仅有发电机工作,进行再生制动能量回收。

动力部件控制器根据切换控制策略给出的开关信号,控制各个动力部件进行相应的动作,将动力部件的实际输出结果反馈到动力部件控制器,进行闭环修正。

信号转换模块根据期望加速度与发动机转速和电机期望转速之间的对应关系,将上层计算获得的期望加速度信号转变成转速信号:

式中:f(·)和g(·)为期望加速度与发动机期望转矩和电机期望转矩之间的对应关系;ωedesi为第i辆车的发动机需求转速;ωmdesi为第i辆车的电机需求转速。

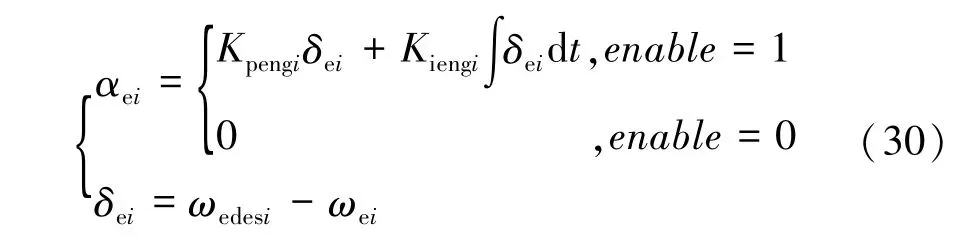

发动机控制模块根据发动机当前转速ωei、发动机需求转速ωedesi和由切换控制策略输出的发动机开关信号enable进行发动机节气门开度控制,可表示为

式中:0≤|αei|≤1;Kpengi和Kiengi为发动机控制器调节参数;δei为发动机期望转速与实际转速的偏差。

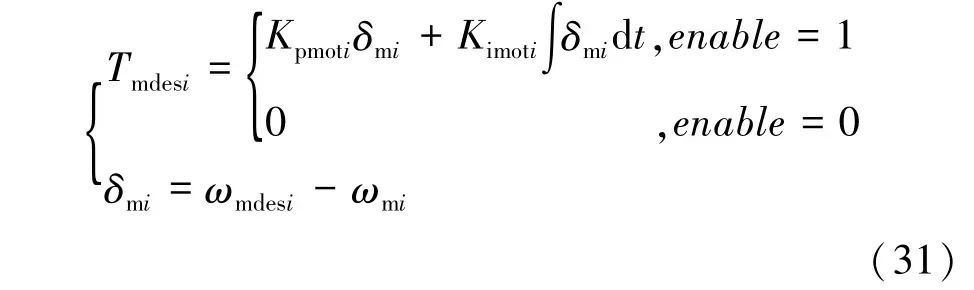

电机转速控制模块根据电机当前转速ωmi、发动机需求转速ωmdesi和电机开关信号enable,计算电机需求转矩Tmdesi,具体如式(31)所示。

式中:Kpmoti和Kimoti为电机控制器调节参数;δmi为电机期望转速与实际转速的偏差。

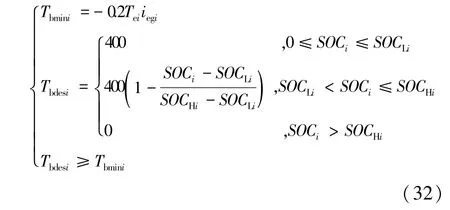

电池充电需求转矩Tbdesi需要按照电池当前电量SOCi和发动机输出转矩Tei来确定,如式(32)所示。

式中:iegi为第i辆车发动机与发电机之间的传动比;Tbmini为第i辆车发电机最小需求转矩。式(32)表明,当电池当前电量超过SOCHi时,不需要发电机给电池充电;当电池电量大于SOCLi且小于SOCHi时,需要发电机或发动机给电池充电,且充电需求转矩Tbdesi随电池电量线性减少;当电池电量大于0小于等于SOCLi时,则需要发电机按照额定转矩对电池进行充电。

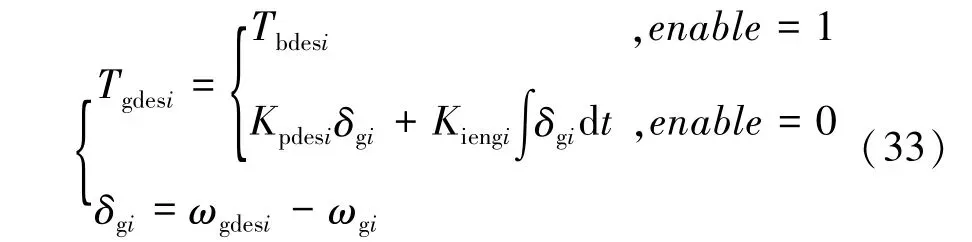

发电机控制器需要根据第i辆车当前电池电量SOCi、发动机开关信号等信息确定发电机的需求转矩Tgdesi,具体如式(33)所示:

式中:Kpengi和Kiengi为电机控制器调节参数;δgi为发电机期望转速与实际转速的偏差。

4 控制系统性能验证

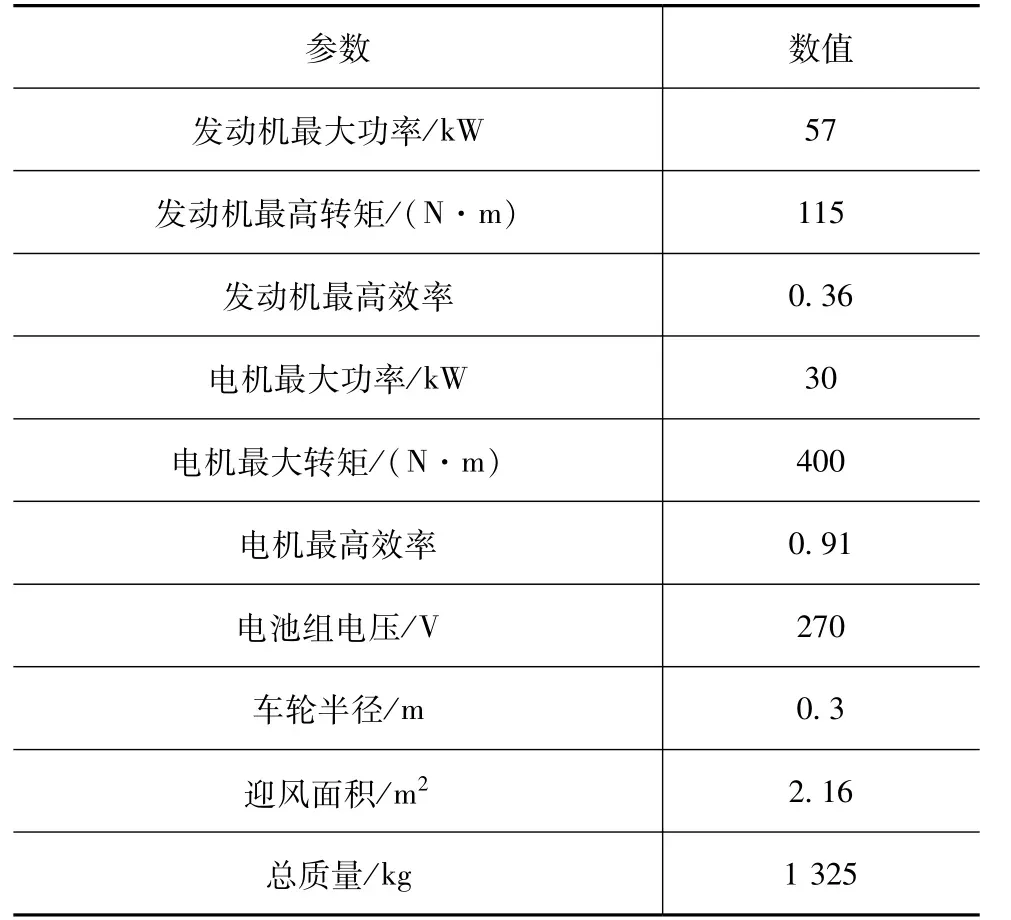

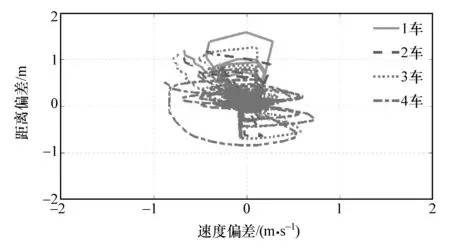

为验证所设计的智能网联混合动力汽车队列模型预测分层控制系统的有效性,基于Matlab/Simulink仿真平台,对智能网联混合动力汽车队列控制进行城市循环工况仿真试验。仿真所用整车主要部件的参数如表2所示。

表2 整车主要部件参数

领航车按照城市循环工况行驶,跟随车辆按照恒定车速行驶,并与前车保持一定的车间距,当接收到队列跟随指令后,跟随领航车,进行编队行驶。初始队列车辆状态设置如表3所示,旨在研究行驶中车辆在接收到编队行驶指令后,跟随车辆速度、位移、车间距变化和队列中车辆的动力系统之间的相互协调与动力响应效果,进而评价控制器的控制效果。

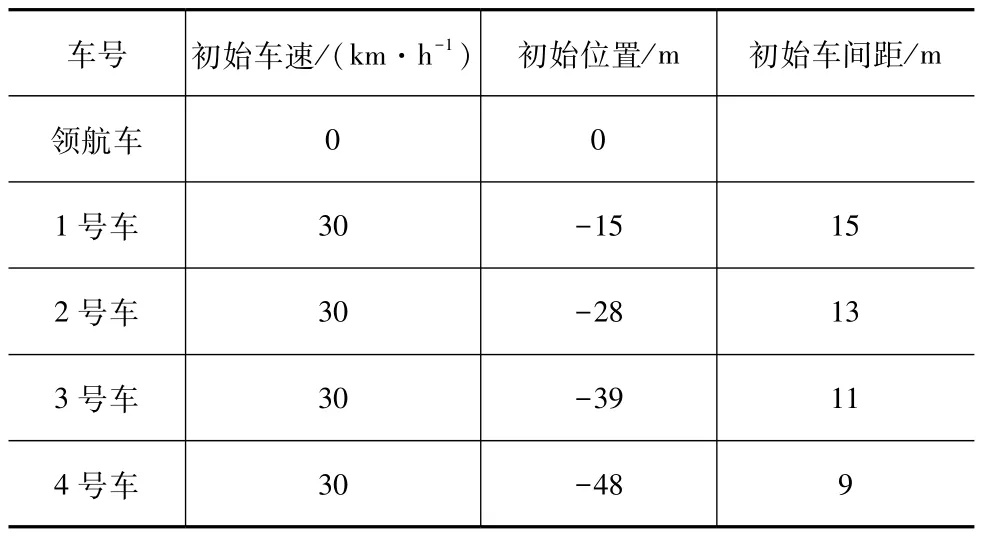

图5和图6显示了队列中车辆跟随领航车行驶的过程和跟随效果。由图5(a)(队列跟随车辆车速图)可知,除了在初始时刻车速出现了较大偏差之外(因为初始设置的车间距与期望车间距之间有较大偏差),后续时间段内本文所提出的控制方法在控制车辆的跟随速度方面表现良好,即使在前方车辆速度发生较大变化时(如t=210 s和t=372 s时),后方跟随车辆车速发生小范围波动后,迅速收敛至与前方车辆相同的速度。因此,本文所提出的智能网联混合动力汽车队列分层模型预测控制方法能够实现良好的车速跟随效果。图5(b)(队列跟随车辆位移图)表明,在队列跟随过程中车辆位移曲线分布均匀,没有出现交叉,即队列中的车辆运动轨迹没有交点,车辆按照顺序准确行驶,避免了撞车、后车超过前车等危险工况的出现,体现了良好的队列跟随安全性。图5(c)队列跟随车辆车间距偏差图表明,在进行队列跟随初期,控制器可以将队列中车辆实际车间距迅速收敛至期望车间距附近,当前方车辆车速有较大变化时(如450~470 s),车间距离偏差有较大波动,但没有超出允许误差范围,并迅速将误差缩小到0附近,体现了良好的队列跟随稳定性。

表3 队列车辆初始状态

图5 队列跟随车辆车速、位移和车间距偏差图

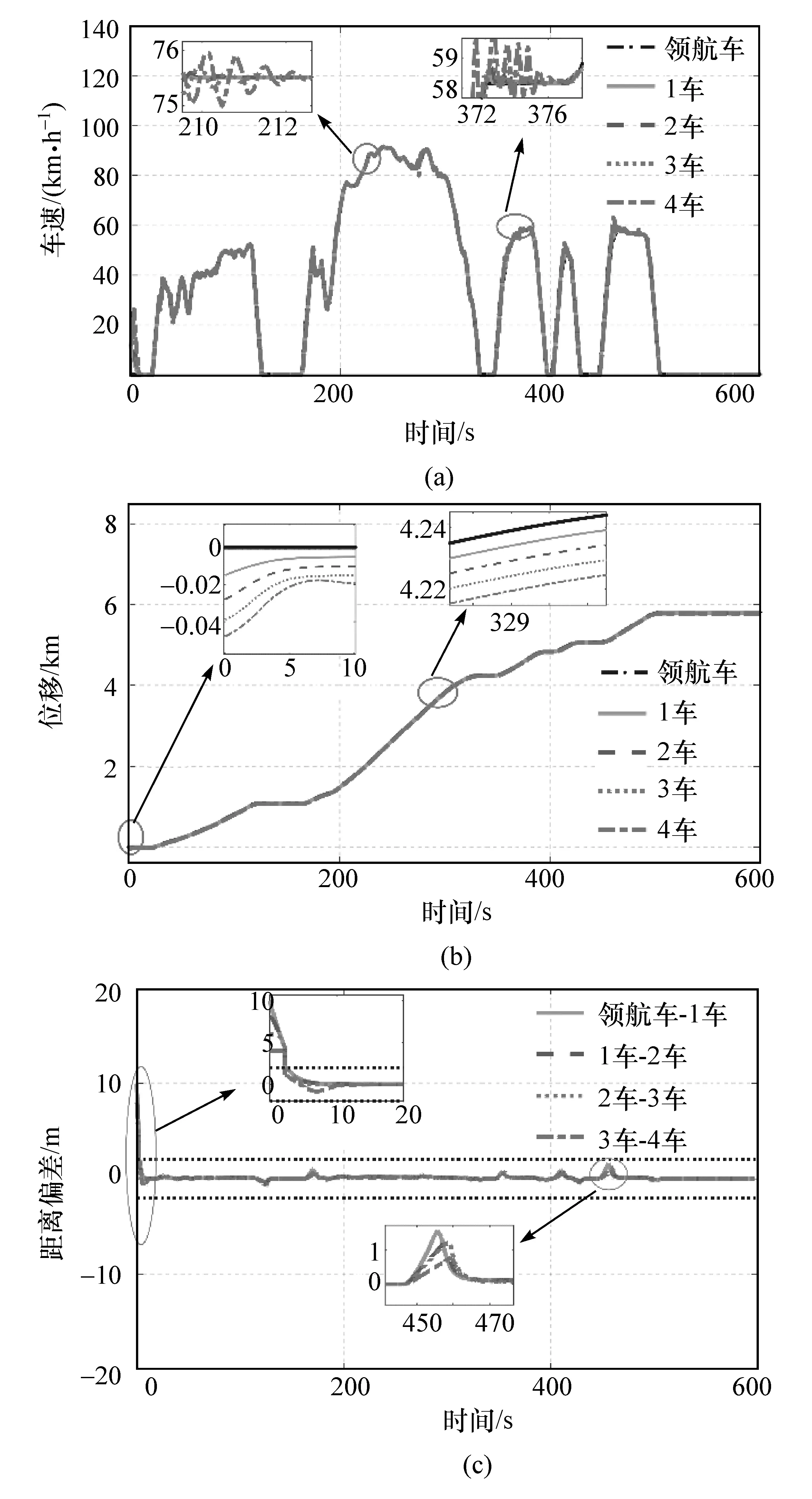

图6 距离偏差与速度偏差分布图

图6为速度偏差与距离偏差分布图。从图中可以看出,速度偏差与距离偏差分布在原点附近并最终收敛至原点,说明本文所设计的队列模型预测控制器在将初始设置的车间距离偏差缩短到期望车间距离偏差附近的同时,控制队列中的车辆平稳准确地跟随前方车速。从图5和图6可以看出,本文所设计的队列模型预测分层控制算法能使队列中的跟随车辆准确地跟随领航车车速,并且使跟随车辆与领航车的实际车间距离与期望车间距离偏差保持在安全允许的范围内。

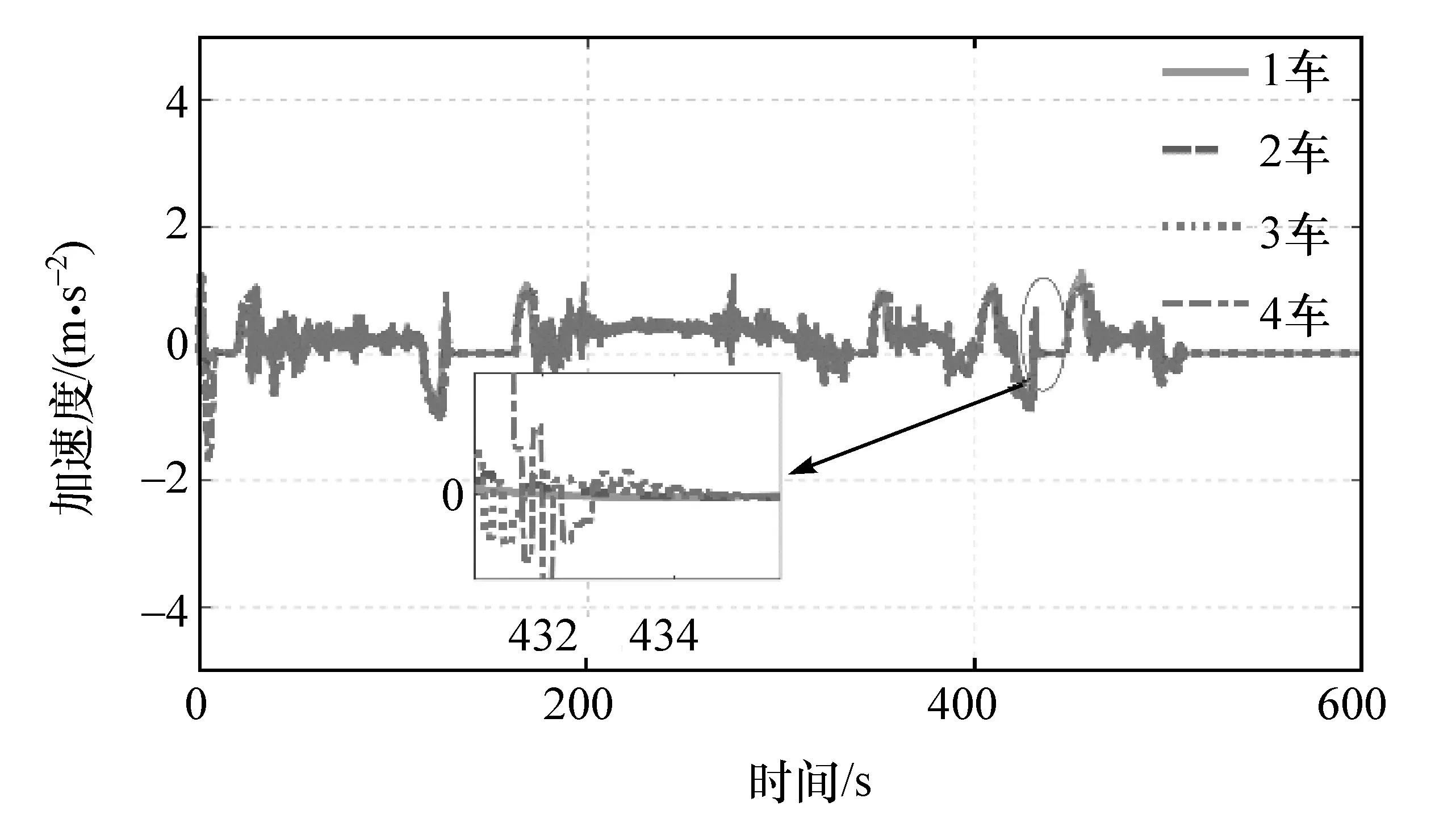

从图7车辆的加速度图中可以看出,队列跟随过程中,车辆加速度变化较缓,没有出现大量抖振,表明本文所提出的控制方法有效减少了不必要的加减速与速度保持现象,保证了队列良好的跟随稳定性与乘坐舒适性。

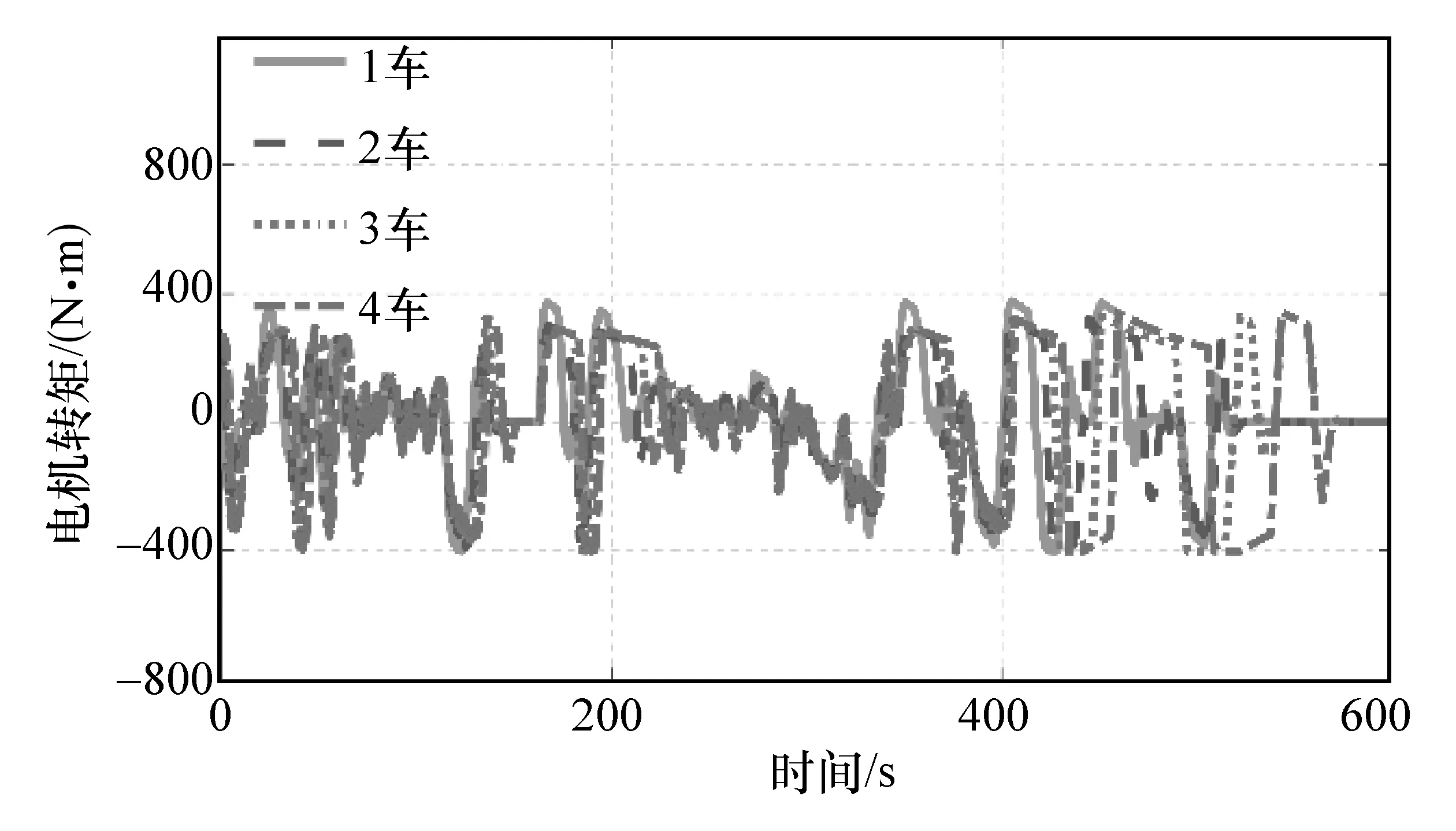

本文所采用的电机为ISG电机,其在电机输出转矩为正时为驱动电机,电机输出矩为负时为发电机。结合图8中电机转矩图的变化趋势可知,车辆跟随过程中,车辆电机的工作状况良好,没有出现较大的抖振。在t=200~370 s,对应的是高速工况,以发动机驱动为主,发动机工作在较高工作范围内,而电机转矩保持在较低范围内,表明本文所提出的控制方法可以实现良好的动力分配,保证混合动力汽车的燃油经济性。

图7 队列跟随车辆加速度图

图8 队列跟随车辆电机转矩图

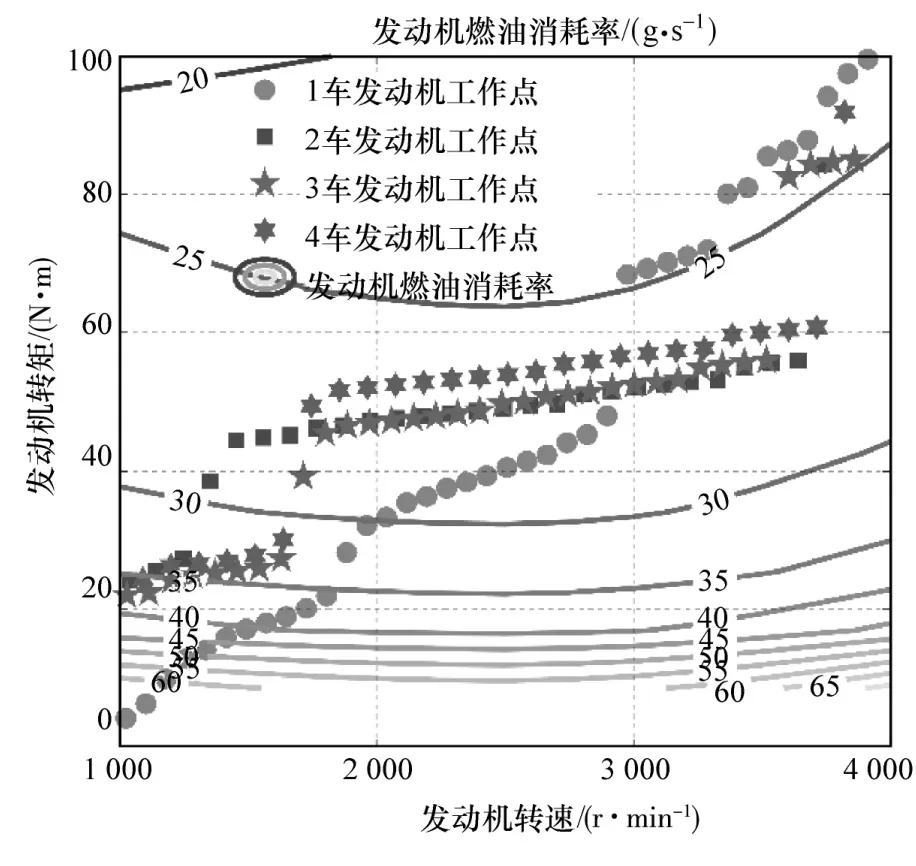

从图9可以看出,队列中车辆发动机均可以工作在较高效的工作区,避免了发动机频繁开关与怠速运行,使队列跟随车辆表现出良好的燃油经济性。图7~图9表示的是队列跟随过程中,智能网联混合动力汽车队列中每辆车动力部件之间的相互协调过程和动力部件的工作状态。综合图7~图9可以看出,本文所设计的控制算法能使智能网联混合动力汽车队列中的各个跟随车辆的动力部件之间保持较好的协调性,降低了加速度变化率、电机转矩的抖振,提高了队列跟随车辆的燃油经济性。

图9 队列跟随车辆发动机工作点图

5 结论

针对智能网联混合动力汽车队列动力学的多目标和多约束等特性,本文中提出一种智能网联混合动力汽车队列模型预测分层控制方法,实现了智能网联混合动力汽车队列行驶过程中多车之间的协同控制。

(1)建立了表征智能网联混合动力汽车队列行驶多过程耦合、强非线性和混杂特性的动力学模型。

(2)提出了智能网联混合动力队列模型预测分层控制方法,建立了智能网联混合动力汽车动态协调控制策略,实现了智能混合动力汽车队列多目标多约束的协同控制。

(3)试验表明,所提出的方法在保证队列中实际跟车间距与期望车间距偏差在安全范围内的前提下,可降低加速度变化率与电机转矩抖振,保持发动机工作在较高效的工作区,提高队列行驶的燃油经济性与乘坐舒适性。