多功能动力传动装置设计方案研究*

2020-11-04蔡英凤夏长高施德华

朱 镇,蔡英凤,陈 龙,夏长高,田 翔,施德华

(江苏大学汽车工程研究院,镇江 212013)

前言

行走驱动系统通常采用4种基本传动技术:机械传动、液力传动、液压传动和电力传动[1-4]。近年来出现的复合传动能发挥单流传动的优点,摒弃其缺点。以机液复合变速传动为例,当液压传动装置和机械传动装置串联在总功率流中,液压传动装置实现变速、换向和过载保护,机械传动装置实现扩展输出转速和转矩的覆盖范围,该种连接方式扩展了系统的可用高效区,但无法提高效率峰值;当液压传动装置和机械传动装置并联在总功率流中,可得到一个既有无级调速性能,又有较高效率和高效区分布的变速传动系统[5-7]。

采用静液压驱动、机液传动和机械传动分段使用的变速传动装置适用于扫地车等作业与转场速度相差悬殊的机械。液压驱动适用于起步工况,机液传动适用于作业工况,机械传动适用于转场工况,并在各工况下可选择是否输出动力。大功率农用运输车也常采用该方案:液压传动多适用于起步作业,机液复合传动多适用于作业工况,机械传动多适用于运输作业,动力输出轴可输出动力驱动其它机构[8-12]。本文中借鉴国内外研究机构对此类动力传动装置的研究现状,提出新的设计方案,并对以调速特性、换挡策略和效率提升为代表的传动特性进行研究。

1 机液复合传动设计思路

1.1 机液复合传动基本类型

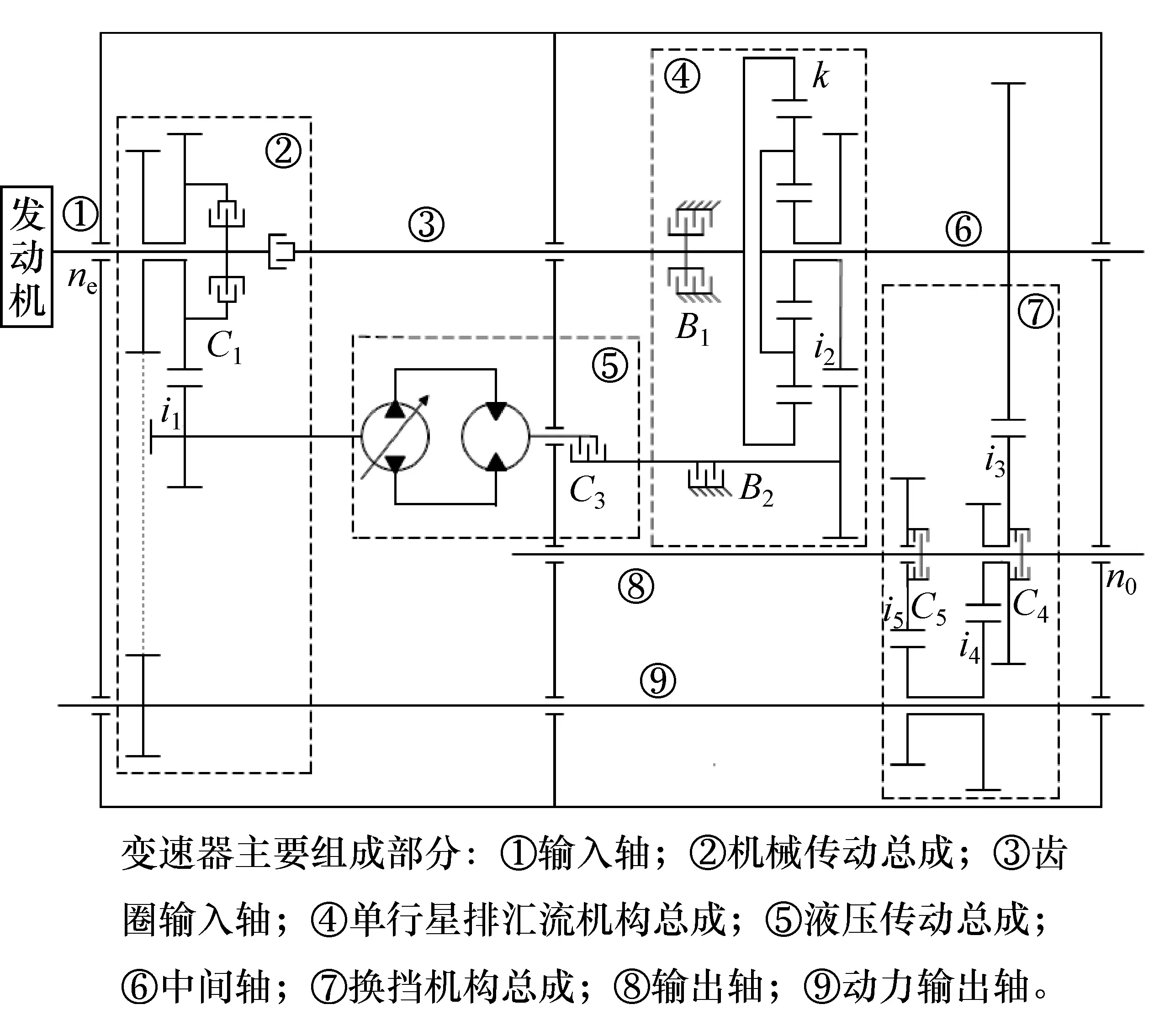

自主设计一款单行星排汇流机液复合双流传动变速器(发明专利授权号:ZL201410337988.0)。该多功能动力传动装置结构及主要组成部分如图1所示。其中,机械传动总成②主要包括机械传动输入离合器;单行星排汇流机构总成④包括太阳轮、行星架、齿圈、齿圈制动器和太阳轮制动器;液压传动总成⑤主要包括液压传动输入离合器、液压传动齿轮副、变量泵、定量马达、液压传动输出离合器和液压传动输出轴;换挡机构总成⑦包括高、低挡位离合器及其配套变速齿轮副。其特征在于:车辆起动时,采用纯液压传动模式,以保证车辆平稳起步;当纯液压传动速度达到一定值时,采用机液传动模式,以便高效无级变速;当需要高速运行时,采用机械传动模式,以便高效行驶。一般在田间作业时采用液压传动模式或机液传动模式,有动力从动力输出轴输出;在运输作业时,采用机械传动模式,无动力从动力输出轴输出。此类变速传动装置可根据需要切换传动模式,提高了变速器的使用性能,且结构简单,操作方便[13]。

图1 多功能动力传动装置结构图

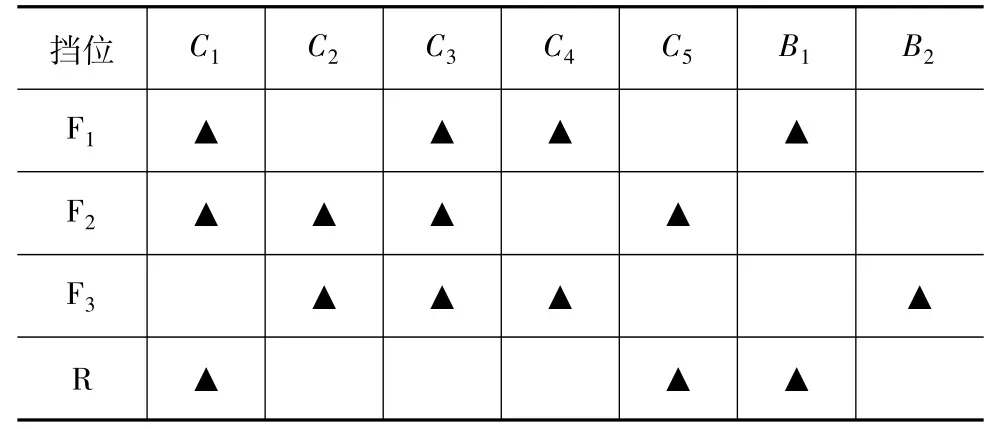

各挡动力传动装置元件状态如表1所示。

表1 动力传动装置元件状态

1.2 机液复合传动设计思路

1.2.1 车辆系统动力学和运动学分析

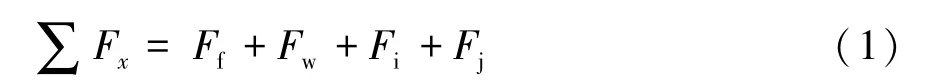

车辆作业时的总阻力∑Fx为[14-16]

式中:Ff为滚动阻力,N;Fw为空气阻力,N;Fi为坡度阻力,N;Fj为加速阻力,N。

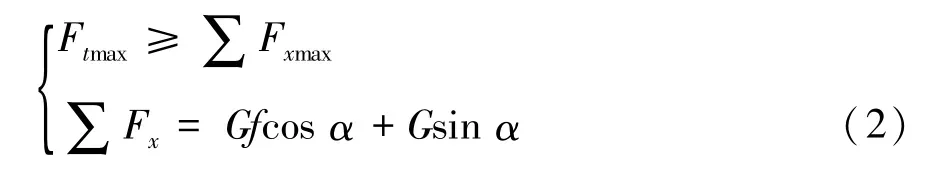

考虑车辆在低速行驶时,忽略空气阻力和加速阻力,则∑Fx=Ff+Fi,而车辆在行驶时产生的最大切向牵引力Ftmax应大于其满载时在不同坡面上须克服的总阻力∑Fx,即

式中:G为车辆重力,本文取58 800 N;f为滚动阻力系数,根据本文研究场合,取值范围为f∈[0.02,0.12];α为道路坡度角,取值范围为α∈[0°,30°]。

在定义域内,∑Fx随f和α的增加而增加。

车辆起动时,还必须满足最大切向牵引力Ftmax不大于附着力Fφ,即

式中φ为附着系数。

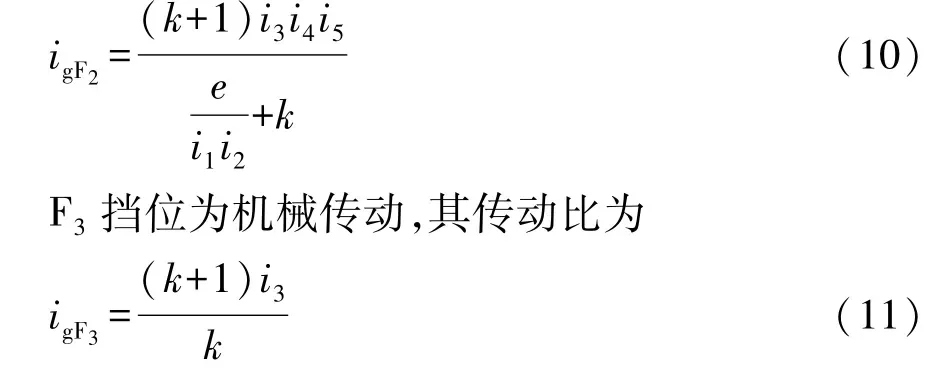

滚动阻力系数与附着系数测试数据如表2所示。

表2 测试数据

表2说明,在黏性土和耕地地面,当α∈[0°,30°],可自由起动;在沙壤土和草地,在大坡度角可能出现打滑现象。

传动比定义为输入转速与输出转速的比值,本文所研究的变速传动装置传动比为

式中:ig为变速传动装置传动比;ne为发动机转速,r/min;no为输出轴转速,r/min。

排量比定义为泵排量与马达排量的比值,本文中所示容积调速回路的变量泵最大排量与定量马达排量相同,故有:

式中:e为排量比;DP为泵排量,cm3/r;DM为马达排量,cm3/r;DPmax为泵的最大排量,cm3/r。

车辆行驶时的数学表达式为

式中:v为车速,km/h;rq为驱动轮动力半径,m,本文取rq=0.400 m;i0为主减速器传动比;iLB为轮边减速器传动比。对于大功率农用车辆:3≤i0≤5,3≤iLB≤6,本文取i0=4,iLB=5.6。

1.2.2 液压系统参数分析

经比较,选择SAUER_DANFOSS055型系列产品作为液压系统,在动力传动装置输入端满足[17-19]:

式中:nemax为发动机最大转速,r/min;nPmax为变量泵最大转速,r/min;Temax为发动机最大转矩,N·m;TPmax为变量泵最大转矩,N·m,ij(j=1,…,5)为相应齿轮对的传动比。

变量泵输出转矩为

式中:TP为变量泵输出转矩,N·m;ΔpP为泵系统压力,bar;ηPm为泵机械效率。对055型变量泵,TPmax=349.44 N·m。根据式(7)和式(8),可得i1∈[0.59,1.16]。为提高液压系统利用率,i1不应取得过大,本文取i1=0.67。

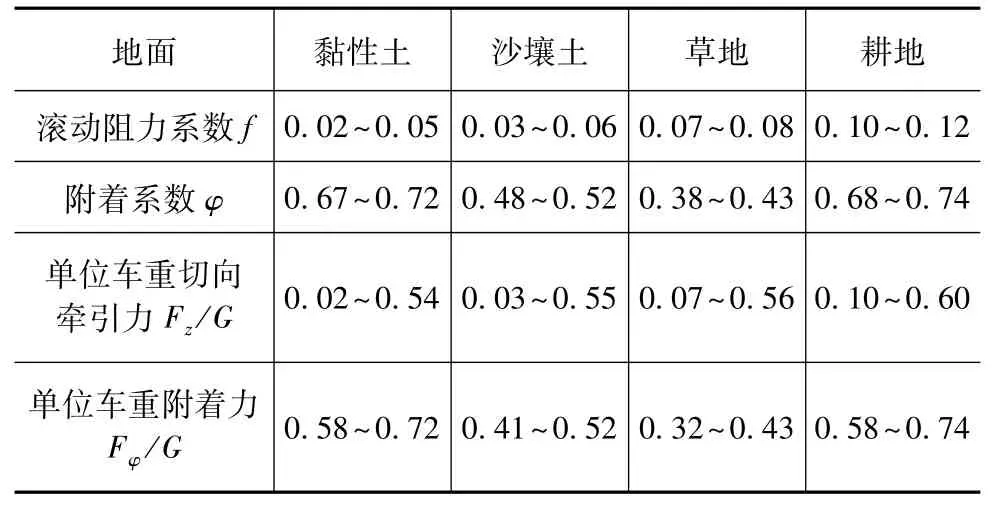

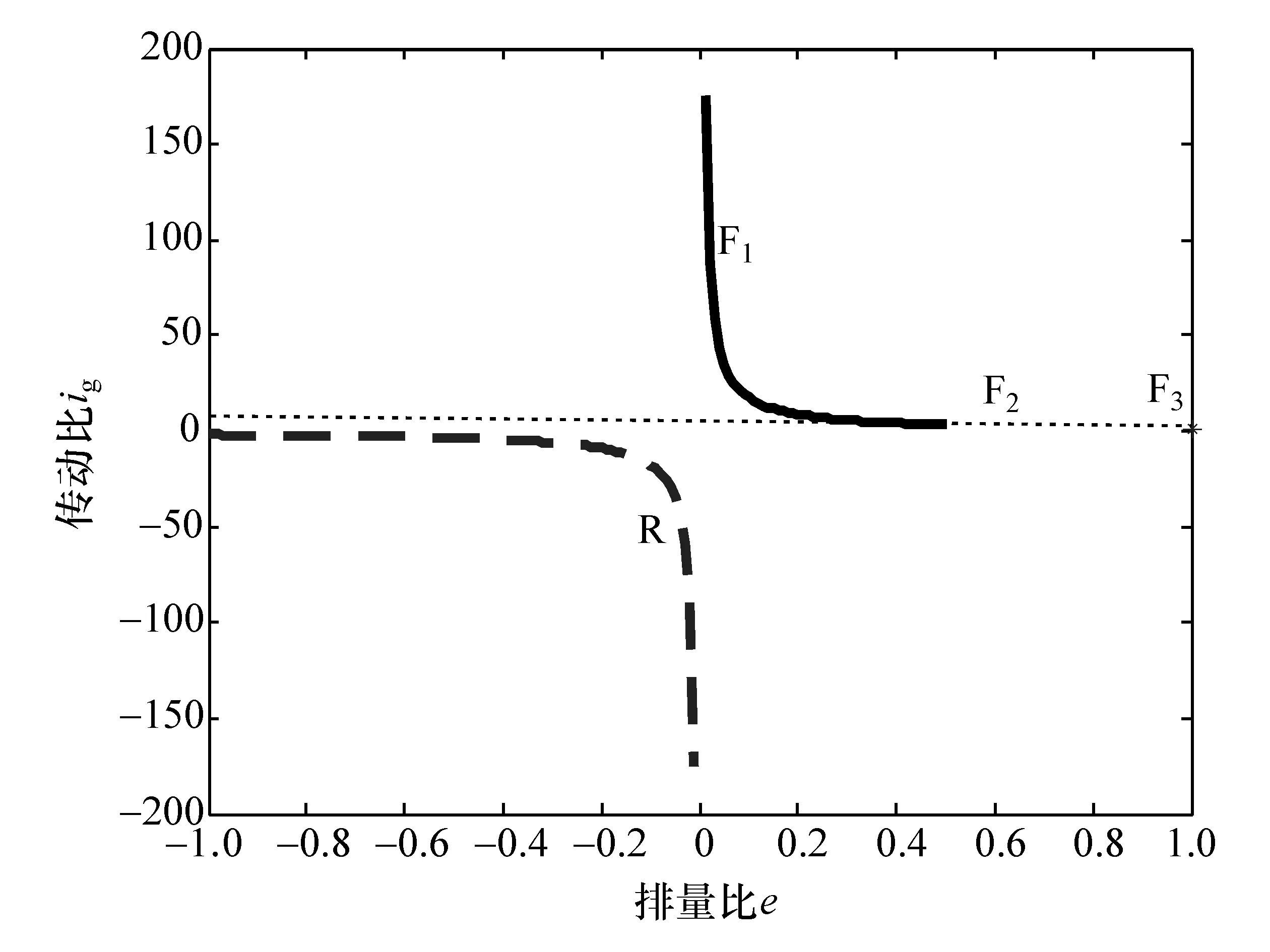

1.2.3 各挡位传动比分析

F1挡位为液压传动,其传动比为

式中:k为行星齿轮特性参数;e为液压系统排量比。

F2挡位为机液复合传动,其传动比为

R挡位为液压传动,其传动比为

根据对行星齿轮特性参数的选择,以及对调速特性的分析,确定相关参数:k=2.5,i1=0.67,i2=1.5,i3=0.5,i4=2,i5=3。

调速特性曲线如图2所示。

图2 传动比-排量比关系曲线

在动力传动装置输出端进行起步、运行和制动校核。

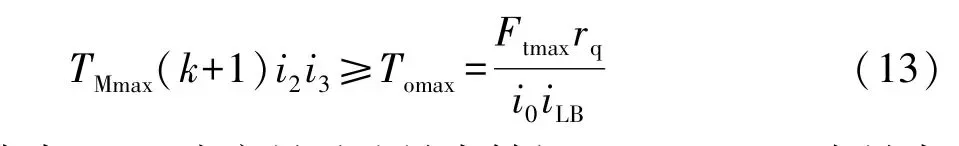

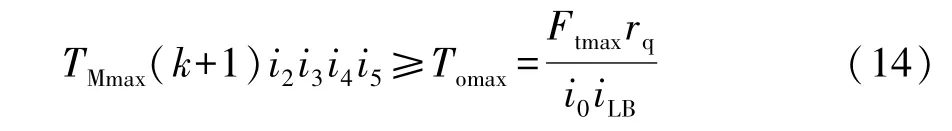

在液压传动挡位,传动装置传递的动力能够带动车辆起步,即

式中:TMmax为定量马达最大转矩,N·m;Tomax为最大输出转矩,N·m。

在机液复合传动挡位,传动装置传递的动力能够克服地面附着力,即

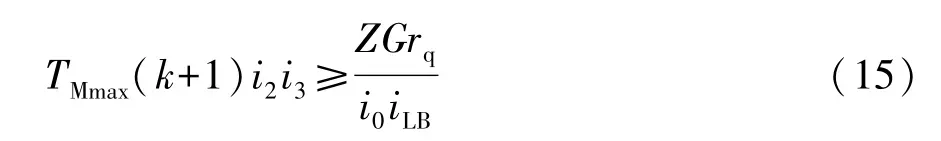

制动时,液压挡位在制动强度为Z≥0.1+0.85·(φ-0.2)时提供全部转矩,即

根据式(13)~式(15),可得TMmax≥300 N·m。由于容积调速回路选择的定量马达排量与变量泵最大排量相同,故选择该型号的液压件是符合设计要求的。一个具有发展前景的动力传动装置应当要有好的传动特性,包括:调速特性、换挡特性和效率特性,以下进行具体分析。

2 机液复合传动装置设计方案

2.1 设计方案一

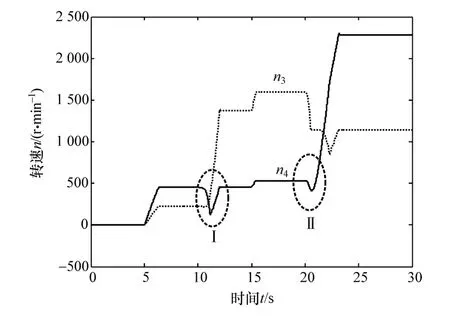

设定多功能动力传动装置主要参数为:发动机转速ne=1600 r/min、负载转矩To=400 N·m、主油路油压pL=40 bar、调速阀流量Qv=4 L/min。液压系统排量比在0~5 s区间保持为0,5~15 s区间保持为0.5,15~30 s区间保持为1。动力传动装置各元件状态如表1所示。0~10 s区间处于F1挡位,10~20 s区间处于F2挡位,20~30 s区间处于F3挡位,假定换挡是瞬间完成的[20-22]。多功能动力传动装置中间轴转速n3和输出轴转速n4曲线如图3所示。

图3 多功能动力传动装置中间轴转速n3和输出轴转速n4曲线

由图3可见,在两个切换点(10和20 s)处,输出轴转速具有较大的波动,整体调速性能良好。因此,对换挡点特性的优化成为研究重点。虚线椭圆Ⅰ处(11.14 s时达到最低点123.14 r/min)的转速降幅为73.03%,虚线椭圆Ⅱ处(20.63 s时达到最低点414.64 r/min)的转速降幅为22.12%,解决此两处的挡位切换优化问题,对提升换挡品质具有决定性的作用。

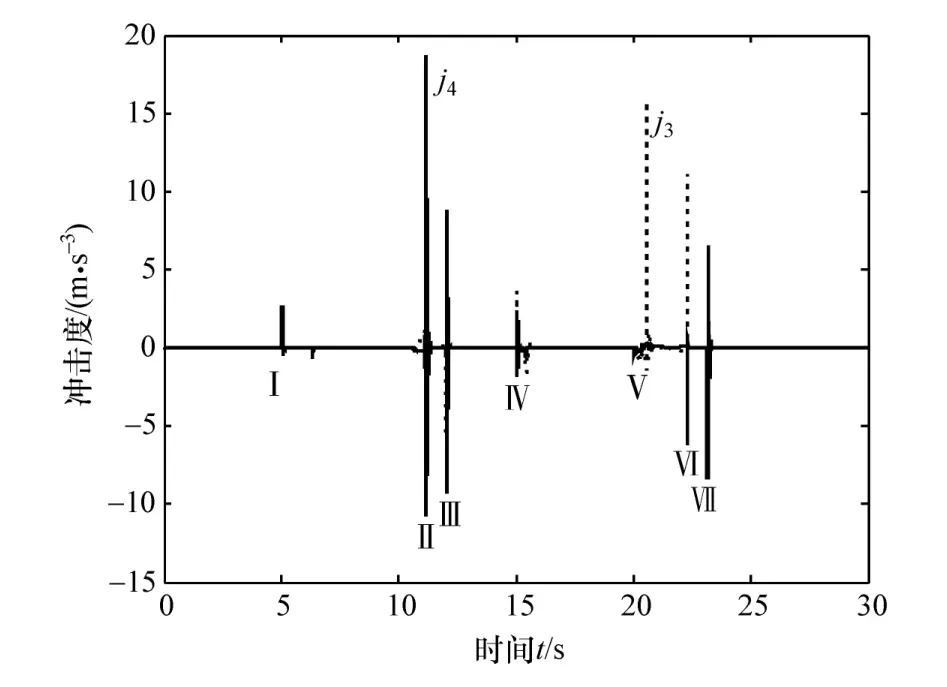

冲击度定义为车辆纵向行驶速度的2阶微分。轴3冲击度j3可视为中间轴直接接入后桥产生的冲击,轴4冲击度j4可视为输出轴直接接入后桥产生的冲击,两者是由与其关系密切的切换件的接合和分离所产生的。

多功能动力传动装置中间轴和输出轴冲击度如图4所示。

产生较大冲击度主要集中在如图4所示的7个位置:位置Ⅰ和Ⅳ是由于液压系统排量比的变化所产生的,由于排量比是突变,变化率很大,但对冲击度的影响却较小;位置Ⅱ处的冲击是由于离合器C5在11.15 s的接合而产生的,此时j3max=-7.76 m/s3,j4max=18.66 m/s3,负号表示此时两者冲击度反向,与实际相符;位置Ⅲ处的冲击是由于离合器C2在12.03 s的接合而产生的,此时j3max=-9.38 m/s3,j4max=-8.85 m/s3,此后,离合器C4和制动器B1很快分离;位置Ⅴ处的冲击是由于制动器B2在20.55 s的接合而产生的,此时j3max=15.82 m/s3,由于液压系统能够吸收制动能量,此时,轴4处未见明显冲击;位置Ⅵ处的冲击是由于离合器C4在22.28 s的接合而产生的,此时j3max=11.13 m/s3,j4max=-6.28 m/s3;位置Ⅶ处的冲击是由于离合器C5在23.15 s的分离而产生的,此时j3max=-3.17 m/s3,j4max=-8.33 m/s3。一般来说,分离产生的冲击小于接合;离合器C1在制动器B2和离合器C4接合间完成了分离。可见,冲击度图谱能够很好地体现换挡过程及其品质。

图4 多功能动力传动装置中间轴和输出轴冲击度

2.2 换挡特性

本文研究的多功能动力传动系统有包括5个离合器和2个制动器在内的7个换挡元件,每次换挡涉及到4个元件。可考虑使用四因素三水平的正交试验进行研究,用9次试验在81种可能情况中选择出最佳和最糟工况。本文中以各元件提前0.5 s切换、按时切换以及延迟0.5 s切换为三水平,挡位切换时的元件状态为四因素,分析3种典型工况:

工况1(最佳工况) 液压挡过渡到机液挡,离合器C2在10.0 s接合,离合器C4在10.0 s分离,离合器C5在10.5 s接合,制动器B1在10.0 s分离;机液挡过渡到机械挡,离合器C1在20.5 s分离,离合器C4在19.5 s接合,离合器C5在19.5 s分离,制动器B2在20.5 s接合。

工况2(常规工况) 液压挡过渡到机液挡,离合器C2、C4、C5和制动器B1都在10.0 s切换;机液挡过渡到机械挡,离合器C1、C4、C5和制动器B2都在20.0 s切换。

工况3(最糟工况) 机液挡过渡到机械挡,离合器C2在9.5 s接合,离合器C4在10.5 s分离,离合器C5在9.5 s接合,制动器B1在10.5 s分离;机液挡过渡到机械挡,离合器C1在19.5 s分离,离合器C4在20.5 s接合,离合器C5在20.5 s分离,制动器B2在19.5 s接合。

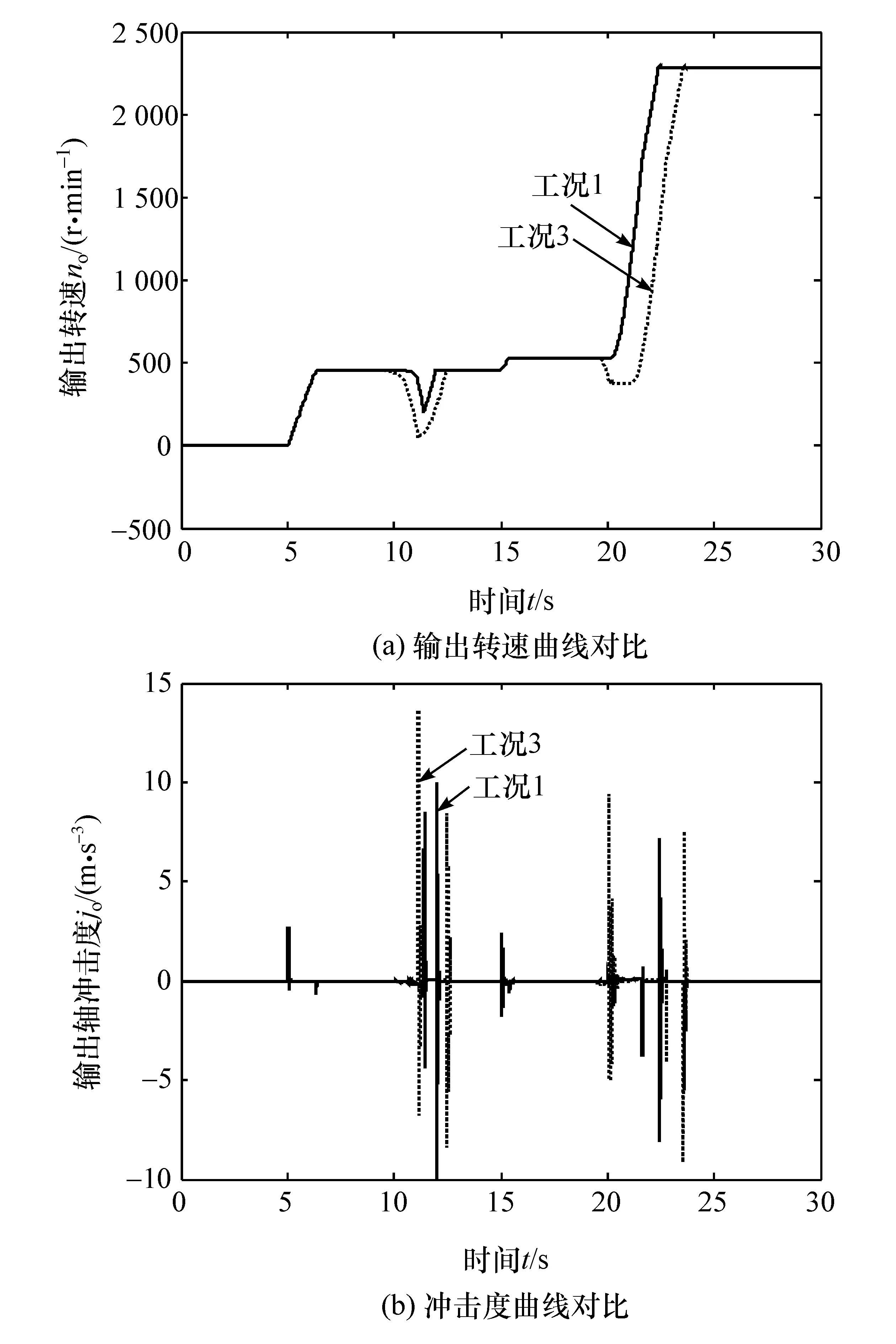

工况2(常规工况)输出轴转速和冲击度曲线如图3和图4所示,工况1(最佳工况)和工况3(最糟工况)输出轴转速和冲击度曲线如图5所示。

图5 基于正交分析的多功能动力传动装置最佳工况和最糟工况曲线对比

由图5(a)可见,在液压挡到机液挡过渡过程中,工况1的转速降幅为254.41 r/min,工况3的转速降幅为403.10 r/min,而稳态速度时为456.60 r/min,前者换挡时间1.95 s,后者换挡时间2.96 s。在机液挡到机械挡过渡过程中,工况1最低转速为530.25 r/min,工况3的最低转速为380.59 r/min,换挡前平稳转速为532.39 r/min,前者基本实现了无动力中断换挡,且持续时间较短。

由图5(b)可见,在液压挡到机液挡过渡过程中,工况1的最大冲击度在11.98 s达到极值10.00 m/s3,工况3的最大冲击度在11.12 s达到极值13.62 m/s3。在机液挡到机械挡过渡过程中,工况1的最大冲击度在22.44 s达到极值7.20 m/s3,工况3的最大冲击度在23.56 s达到极值9.16 m/s3。工况1的最大冲击度极值小于工况3,且冲击间隔变小,换挡品质得到明显提高。

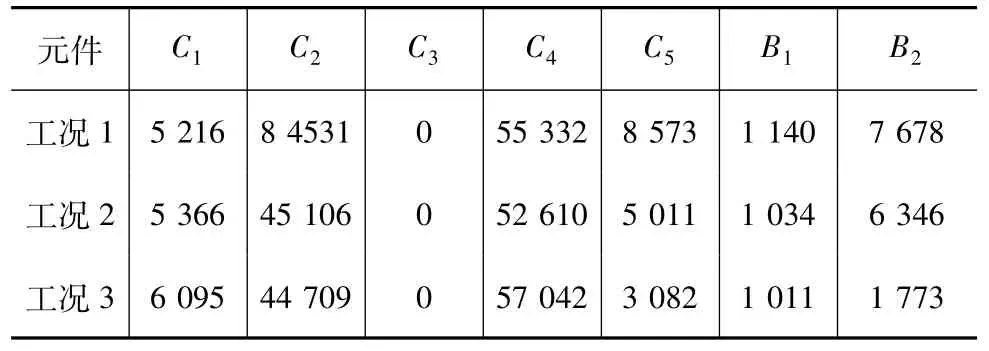

可计算出多功能动力传动装置各元件的滑摩功,如表3所示。

表3 多功能动力传动装置各元件滑摩功 J

由表3可知,工况1、2、3涉及的切换元件总滑摩功分别为162 470、115 473和113 712 J。显然,工况2比工况1节省了29%的能量损耗,工况3比工况2虽然仅节省了1.5%的能量损耗,但平稳换挡特性有了明显改善。结果表明:离合器C2和C4产生的滑摩功占总滑摩功的85%以上,离合器C2产生的滑摩功主要产生于液压挡与机液挡的切换过程中,离合器C4产生的滑摩功主要产生于机液挡与机械挡的切换过程中,与物理意义一致。

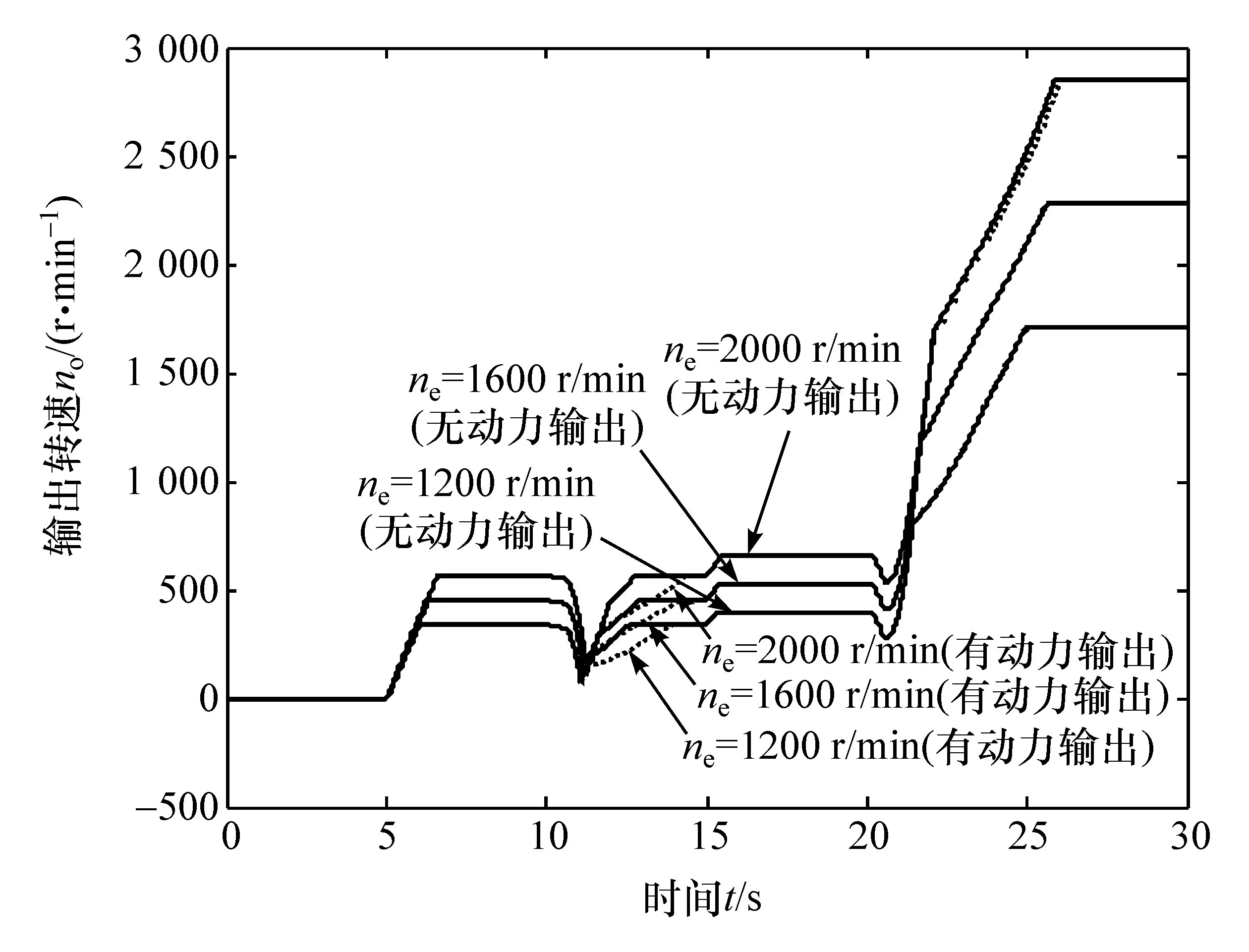

如图1所示,动力输出轴⑨通常可输出动力驱动其它机构,本文假定动力输出轴在10~20 s的机液复合传动区间内输出动力,其不同转速下的调速特性试验曲线如图6所示。

图6 多功能动力传动装置调速特性曲线

显然,有动力输出时转速降到最低点未见明显变化,但转速回升明显比无动力输出时慢,即切换件主动盘带动从动盘的时间变长,说明动力输出对系统换挡特性的影响比换挡冲击的影响小。

2.3 效率特性

2.3.1 基于经验公式的效率特性分析

多功能动力传动装置由液压传动、机液复合传动和机械传动3部分组成,因此由容积调速回路组成的液压系统效率在很大程度上决定了整个传动系统的效率。通常使用经验公式来计算液压系统效率,并通过试验确定公式中的相关系数。

假定间隙内油液为进行层流运动的牛顿液体,忽略液压件运转中油液间隙的变化和可压缩性[23]。

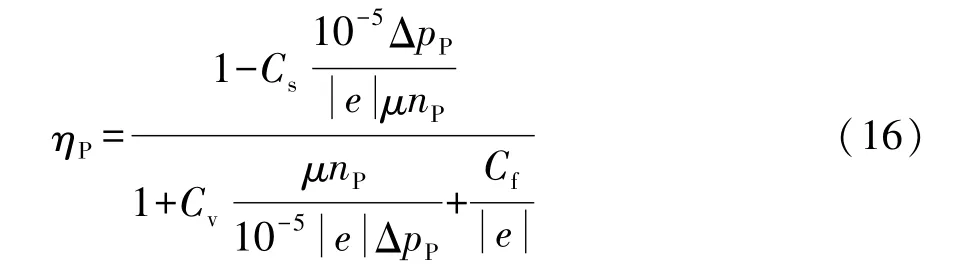

变量泵效率的表达式为

式中:Cf为机械阻力系数;Cs为层流泄漏系数;Cv为层流阻力系数;μ为液压油动力黏度,Pa·s;nP为变量泵转速,r/min。

定量马达效率的表达式[23]为

有很多因素影响液压系统效率,Cf、Cs和Cv因泵、马达的种类和型号不同而异,μ与温度和工况有关。

根据试验数据,测得Cf=0.01,Cs=0.8×10-9,Cv=0.2×106。

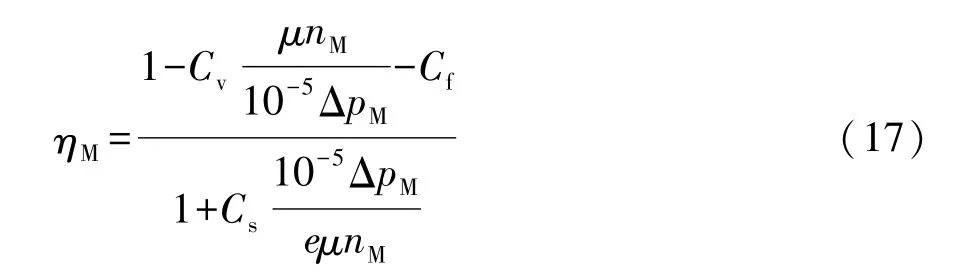

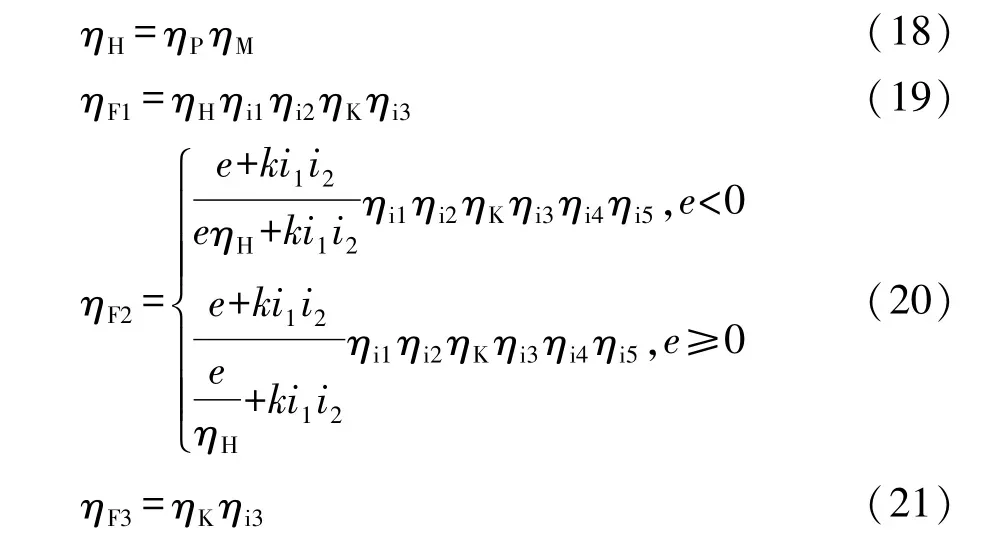

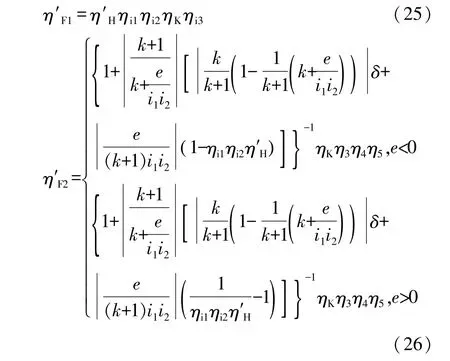

液压系统和动力传动装置各挡位效率表达式为

式中:ηH为液压系统效率;ηp为泵效率;ηm为马达效率;ηij(j=1,…,5)为相应齿轮对效率;ηk为行星齿轮效率;ηFj(j=1,2,3)为各挡位效率。

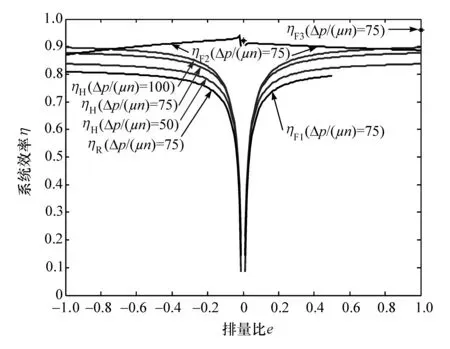

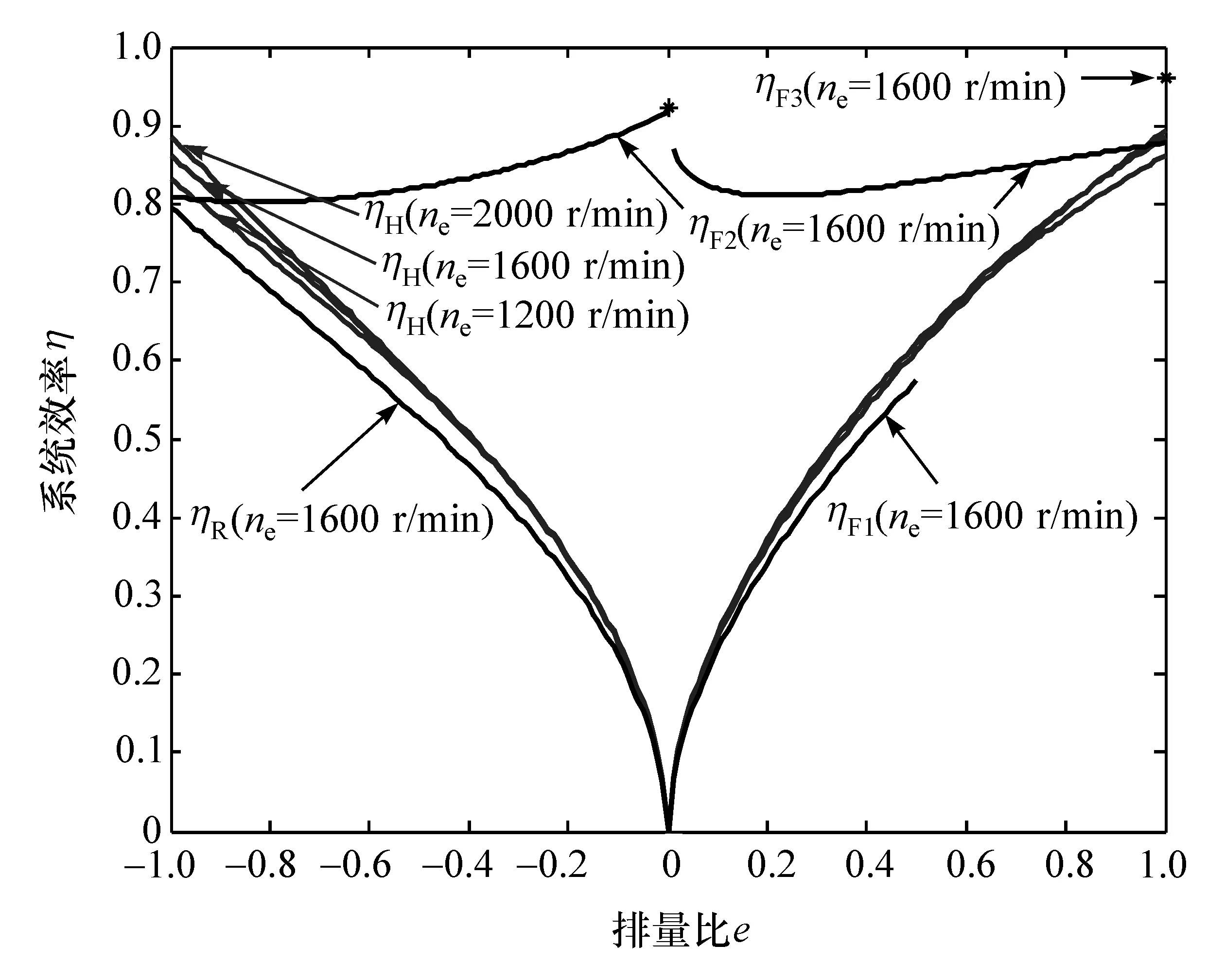

根据式(16)~式(21),绘制出多功能动力传动装置效率曲线,如图7所示。

图7 多功能动力传动装置效率曲线

由图7看出,液压系统效率ηH随着的 增加而增加,但幅度不大。以75为例绘制出动力传动装置各挡位效率曲线,显然有:ηF1<ηF2<ηF3。倒挡位和起步挡位采用液压传动,其效率低于液压系统效率是由于传动装置齿轮传动带来的效率损耗而引起的,液压挡位采用大排量比有利于提高系统效率。机液挡位总体效率可达85%以上,在排量为0时,相当于一个低挡位的机械传动。机械挡位效率最高,但此时系统的柔性较低,适用于路况较好的情况。

2.3.2 基于试验数据的效率特性分析

由变量柱塞泵和定量柱塞马达构成的闭式无级变速系统,其效率主要由转速、油压和排量等决定[24]。本文根据需要设计液压系统试验台架和多功能动力传动装置试验台架[25-27]。将试验数据拟合成便于应用的函数形式,得到变量泵和定量马达的效率曲线,拟合公式为[28-30]

根据拟合公式确定液压系统的效率为

计算行星齿轮的传动效率主要有3种方法:传动比法、力偏移法和转化机构法。本文选用最常用的转化机构法。该方法假设行星齿轮传动与其转化机构中的摩擦功率损失相等,通过转化机构的摩擦功率损失关系表达式,将行星齿轮的传动效率与转化机构的传动效率联系起来,进而求出行星齿轮机构的传动效率[31]。

根据转化机构法确定多功能动力传动装置主要挡位的效率,可得

式中δ为行星齿轮功率损耗系数,由Klein计算法得到,本文取δ=0.019。

根据式(21)~式(26),得到基于试验数据和转化机构法的效率曲线,如图8所示。

图8 多功能动力传动装置效率的试验曲线

比较图7和图8可见,两者虽有差异,但变化趋势基本一致。说明液压系统在大排量、中高转速和中压区范围内有较好的效率特性。机械传动效率高于机液复合传动效率,机液复合传动效率又远高于液压传动效率。

3 结论

(1)设计了一款由离合器和制动器切换实现液压传动、机液复合传动和机械传动的多功能动力传动装置,通过动力学和运动学分析,确定相关参数。分析多功能动力传动装置的传动特性,包括:调速特性、换挡特性和效率特性。

(2)调速特性表明,多功能动力传动装置通过液压传动实现柔性起步,通过机液复合传动实现高效无级变速,通过机械传动实现高速运行,并可在各挡位输出动力,以驱动其它机构,具有良好的传动和输出特性。

(3)换挡特性表明,可通过控制各换挡元件的切换顺序,有效地提升换挡品质。可将不同状态时的最佳换挡策略记录在控制器中,使在各参数下都具有良好的换挡品质,大大提高系统的传动性能。

(4)效率特性表明,液压系统在大排量、中高转速和中压区范围内有较好的效率特性。液压传动效率较低,但可实现柔性起步;机械传动效率较高,但对路况要求较高;机液复合传动一般在整个排量比范围和中高转速范围内,都具有较好的效率特性。