RTS技术长周期高空速下生产超低硫柴油的工业应用

2020-11-03曹鹏

曹鹏

摘要:中石化长岭分公司2.4Mt/a汽柴油加氢装置采用中国石化石油化工科学研究院开发的RTS技术,配套使用RS-2100、RS-2000催化剂,2017年6月至2021年2月,连续运行44个月,实现一个完整检修周期生产超低硫柴油。期间,长岭分公司为实现降本增效目的,停开另一套柴油加氢精制装置,该装置高空速连续运转19个月。工业运行结果表明,RTS技术可以满足柴油质量升级到国Ⅵ质量标准的需要,且可实现装置长周期高空速稳定运转。

关键词:RTS技术;汽柴油加氢;超低硫柴油;质量升级;高空速;长周期

引言

汽车尾气所造成的环境污染问题已在全球范围内引起了广泛重视。柴油作为重要的车用燃料,燃烧后排放废气中所含有的硫氧化物(SOX)、氮氧化物(NOX)和颗粒物(PM)等是导致大气污染的重要原因[1]。我国于2017年1月1日实施了国Ⅴ柴油标准,2019年1月1日实施了国Ⅵ柴油标准,国Ⅵ标准要求柴油中的硫质量分数≯10ppm,多环芳烃质量分数≯7%。柴油加氢精制是实现柴油质量升级的最有效手段,但柴油产品低硫、低芳烃的要求导致工业加氢装置运转周期大幅缩短,严重影响企业效益[2]。

中石化长岭分公司(简称长岭分公司)2.4Mt/a汽柴油加氢装置采用中国石化石油化工科学研究院(简称石科院)开发的RTS技术,长周期生产超低硫柴油。该装置第三周期由2017年6月连续运行至2021年2月,稳定运行44个月,未停工撇头催化剂。2019年7月起,长岭分公司为实现降本增效目的,停开1.2Mt/a柴油加氢精制装置,2.4Mt/a汽柴油加氢装置提高加工负荷,实现长周期高空速运行,主催化剂平均体积空速1.44h-1。

本文介绍了RTS装置长周期高空速生产超低硫柴油的工业应用情况,对2.4Mt/a汽柴油加氢装置整个运行周期不同生产阶段原料组成、操作参数、产品性质、催化剂运行情况进行对比分析,针对装置长周期高空速运行瓶颈,提出生产优化建议。

一、装置概况

1.工艺流程介绍

长岭分公司2.4Mt/a汽柴油加氢装置于2010年10月建成投产,采用传统加氢流程:单反应器、冷热高低分及双塔流程,同时设有循环氢脱硫及干气脱硫系统。为满足柴油质量升级的要求,2014年4月进行RTS技术改造,该技术由石科院开发,即增加一台后精制反应器,布置在原反应器后作为二反,与原反应器串联,反应部分换热流程局部调整。第一反应器为高温、高空速反应区,在第一个反应区中完成大部分易脱硫硫化物的脱硫和几乎全部氮化物的脱除;第二反应区为低溫、高空速反应区,脱除了氮化物的原料在第二个反应区中完成剩余硫化物的彻底脱除和多环芳烃的加氢饱和,并改善油品颜色,解决常规加氢脱硫工艺使用到末期时柴油产品颜色加深和颜色不稳定的问题[3]。

2017年4月国Ⅴ柴油质量升级完善改造后装置公称规模2.0Mt/a,操作弹性60~110%,目前精制柴油产品质量满足国Ⅵ标准。

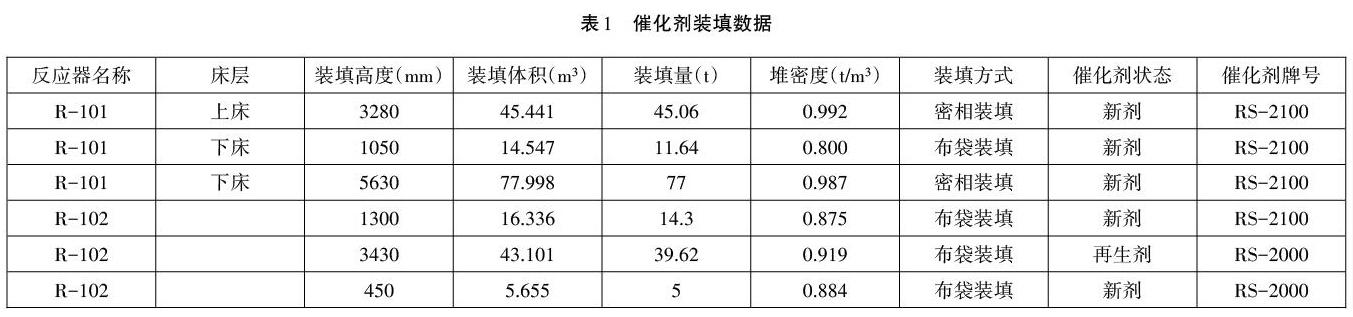

2.催化剂

装置本周期配套使用RIPP研发的RS-2100、RS-2000催化剂,具体催化剂装填数据如表1所示。RS-2000活性组分为Ni-Mo-W,RS-2100活性组分为Ni-Mo,相对于Co-Mo剂,Ni-Mo

剂更有利于焦化柴油和催化柴油中烷基取代的苯并噻吩和二苯并噻吩的脱除,处理二次加工柴油时,Ni-Mo型催化剂还具有较好的脱氮和芳烃饱和能力[4]。

二、装置运行分析

1.装置运行概况

装置本周期运行依据长岭分公司柴油加工配置方案不同,分为三个生产阶段,具体情况如表2所示。

其中,第一生产阶段、第三生产阶段,2.4Mt/a汽柴油加氢装置混合原料一致,包含自产直馏柴油、焦化汽柴油、巴陵分公司混合柴油,高空速运行;第二生产阶段,装置混合原料中只有自产直馏柴油及部分焦化汽柴油,低空速运行。

2.高空速运行分析

以2019年7月1.2Mt/a柴油加氢装置停工前后运行数据为依据,对低空速、高空速下装置运行情况作对比分析。

2.2.1 原料组成分析

2.40Mt/a汽柴油加氢装置提高加工负荷后,混合原料组成情况对比见表3。

二次油比例,w% 19.66 23.56

装置加工负荷的提升主要是提高了巴陵石化混合柴油加工量,催化柴油加工比例增大,二次油比例也因此增大。催化柴油加工比例由2.06w%增至9.01w%,焦化柴油加工比例变化不大,焦化汽油加工比例因整体加工负荷上升略有下降,由9.45w%降至6.15w%,综合二次油比例由19.66w%增至23.56w%。

2.2.2 操作参数分析

装置提高加工负荷后,操作条件对比见表4。

对表4数据进行分析如下:

(1)反应空速提高后,为保证产品质量合格,装置提高反应苛刻度,一反加权平均温度提高8.8℃,平均最高床层温度达381.9℃,二反平均温度提高6.3℃,平均最高床层温度达347.2℃。

(2)总反应温升增大,但混合原料吨油温升下降,这主要是由于耗氢量最大的焦化汽油占比下降。

(3)因装置原始设计负荷2.4Mt/a,配备循环氢压缩机选型过大。装置第二阶段低空速运行过程中,循环氢压缩机调整至最低可调转速8000rpm运转,氢油比依然高于设计值500,装置第三阶段高空速运行过程中,依据混合原料加工量调整循环机转速,可有效控制氢油比。

(4)装置高空速运行期间,吨油冷低分气产量明显上升,主要是反应器内温度明显提高,原料在高温下热裂解反应加剧。同时,循环氢中轻烃含量增加,循环氢纯度下降。

(5)装置高空速运行情况下,装置纯氢耗量22100Nm3/h,新氢机最大负荷为26600Nm3/h,出口还要向0.4Mt/a航煤加氢装置、0.6Mt/a航煤加氢装置供应氢气,新氢机负荷无法满足生产需要。氢气系统协调方面,作为本装置补充氢的1.7Mt/a渣油加氢装置尾氢必须保证足够外排量。高空速下装置总耗氢量0.8020wt/%,较低空速运行时明显上涨,这主要是因为一方面二次油加工比例增大,反应耗氢增加,另一方面为保证高空速生产下系统氢纯度,提高氢分压,装置大量向下游膜分离装置排废氢以置换系统氢气。

2.2.3 产品性质分析

如表5所示,装置提高加工负荷后,混合原料中焦化柴油、催化柴油占比增大,氮含量、多环芳烃含量均有上升,硫含量下降主要是原油品质变轻导致。

装置高空速运行时,柴油产品脱硫率99.88%,脱氮率99.49%,多环芳烃含量相对混合原料下降7.1%,产品满足国Ⅵ车柴指标。高空速运行时,催化柴油加工比例上升,但柴油产品十六烷值并没有下降,这一方面是由于焦化柴油加工量上升,另一方面随着反应深度提高,柴油产品不饱和烃含量下降。

3.长周期运行分析

图1为装置本周期催化剂失活曲线,由图1可知:

(1)包含第一生产阶段、第三生产阶段,装置本周期高空速运行23个月,第二生产阶段装置低空速运行21个月,高空速运行期间催化剂失活速率明显更快。

(2)本周期一反平均失活速率0.72℃/月,二反平均失活速率0.93℃/月。

4.存在问题

2.4.1 反应器压差上涨

第一反应器床层压降变化情况如图2所示。装置长周期运行过程中,第一反应器床层压降逐步上涨,运行末期,床层压降超设计值350kPa,最高达到450kPa。

反应器床层压降上升,导致反应系统差压增大,是装置进一步提高加工负荷的瓶颈。一方面,反应器床层压降过大可能导致催化剂挤压破损,另一方面,系统差压过大,循环机可能超设计压缩比1.25,不利于机组长期稳定运行。

2.4.2 二反提温瓶颈

装置运行末期,随着RTS二反逐步提高反应温度,精制柴油多环芳烃含量明显上升,接近6w%。降低二反入口温度至≯360℃,精制柴油产品多环芳烃含量下降。具体情况如图3所示。

实验证明,反应压力6.5MPa时,常规加氢精制催化剂在360℃时,芳烃饱和率出现拐点,继续提高反应温度,芳烃饱和率反而下降。为保证国Ⅵ柴油产品多环芳烃合格,RTS二反末期入口温度提温限值在360℃。

2.4.3 原料预热器结焦堵塞

图4显示了2014年检修后混合原料预热器E103、E104传热速率下降趋势,2017年检修未对这两台高压螺纹锁紧环换热器进行拆盖管束清洗,污垢累计,传热系数明显变差,综合传热速率下降6000kW。

表6显示了2019年6月标定核算E103、E104传热速率及传热系数K值与设计值对比情况。两台换热器传热速率较设计值明显下降,传热速率K值也有较大偏差。

2019年11月在提高加工负荷过程中发现原料预热器结垢堵塞导致装置提量受限,表7呈现了E103、E104管束堵塞恶化趋势。

表7可见,2019年7月提高加工负荷起,E103、E104管束堵塞逐步恶化,3个月内,差压上涨0.5MPa。

从管束堵塞恶化时期分析,造成E103、E104管束堵塞的主要原因,是在1.2Mt/a柴油加氢装置停工后,巴陵石化混合柴油进入装置加工,而巴陵石化混合柴油经过两个罐区调和、储存,含有部分溶解氧,混合原料中焦化汽油含有二烯烃(含量3.5w%),在换热器中温度升至一定范围的情况下,在氧的作用下产生结焦,致使压降上升。

为提高装置进料量,完成分公司要求的柴油加工配置計划,装置在线增加了一条跨原料预热器的DN50管线,可增加流量12t/h,能够满足装置运行末期柴油加工配置。

三、结论

(1)长岭分公司2.4Mt/a汽柴油加氢装置第三运行周期采用石科院开发的RTS技术,配套使用RS-2100、RS-2000催化剂,实现了一个完整检修周期的超低硫柴油生产,该运行周期装置共运行44个月。其中高空速运行25个月,主催化剂平均反应空速达1.44h-1。

(2)装置本周期一反催化剂平均失活速率0.72℃/月,二反催化剂平均失活速率0.93℃/月,高空速运行时,催化剂失活速率明显高于低空速运行。

(3)装置高空速运行,主要是巴陵石化混合柴油由本装置加工,其中巴陵石化催化柴油的加工导致二次油加工比例增大,反应温升上升,吨油低分气产量增大,氢耗增大,原料、产品柴油中氮含量、多环芳烃含量均有一定上升。

(4)装置长周期运行,反应器床层压降上升,导致反应系统差压增大,是装置进一步提高加工负荷的瓶颈。

(5)随着二反逐步提高反应温度,精制柴油多环芳烃含量明显上升。为保证国Ⅵ柴油产品多环芳烃合格,RTS二反末期入口温度提温限值在360℃。

(6)原料预热器压降上升,一方面与长周期运行,污垢累计有关,另一方面,混合原料中焦化汽油含有二烯烃(含量3.5w%),在罐区溶解氧的作用下产生结焦,致使原料预热器压降上升,通过增加原料预热器跨线,解决了装置负荷受限问题。

参考文献:

[1] Zhang Jie,He Kebin,Ge Yunshan,et al. Influence of fuel sulfur on the characterization of PM10 from adiesel engine[J]. Fuel,2009,88(3):504-510.

[2] 邹圣武,罗凯.高稳定性超深度脱硫催化剂RS-3100在柴油加氢装置的工业应用[J]. 石油炼制与化工,2021,6(52):18-22.

[3] 孙宜宾,潘勇. RTS技术在加氢装置的应用[J]. 炼油技术与工程,2014,3(44):1-5.

[4] 郭蓉,沈本贤,方向晨,等. Co-Mo和Ni-Mo-W催化剂柴油深度加氢脱硫的研究[J]. 华东理工大学学报(自然科学版),2012,5(38):560-566.