汽车高强钢冲压回弹的分析和控制

2020-11-03唐廷洋乔晓勇申丹凤

唐廷洋,乔晓勇,申丹凤

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.湖南湖大艾盛汽车技术开发有限公司,湖南 长沙 410000)

0 引言

汽车作为普通商品走进千家万户,成为了人们生活不可或缺的一部分。随着汽车使用的日常化,人们对汽车的油耗和安全等性能需求日益凸显,既要降低油耗、减少支出和环境污染,又要提高驾乘人员和行人的安全性。因此车身轻量化、行驶及碰撞安全性能成为汽车企业提高竞争力的重要指标。为了实现这些目标,汽车行业发展了冲压高强钢、铝板、高强铝、热冲压等技术。相对于铝板的高成本和热冲压的高能耗,高强钢同时满足轻量化、高强度、低成本、低能耗、高效率的综合需求,成为大部分汽车企业底盘、车身骨架及有碰撞要求的零件首选材质。近年来乘用车车身的高强度钢使用量持续增加[1],国内自主品牌乘用车车身高强度钢的使用比例达到60%,欧美系部分车型的高强度钢使用量甚至超过70%。

1 高强钢的回弹问题

汽车行业内按屈服强度区分高强钢,将屈服强度≥210 MPa的钢板定义为普通高强钢,将屈服强度>550 MPa的钢板定义为超高强钢。回弹是钢板材料的固有特性[2],相对于普通钢板,高强钢和超高强钢零件回弹问题更严重[3]。特别是在弯曲成形和浅拉深工序时,回弹现象尤为突出,降低了冲压零件的尺寸精度,影响了装配,甚至降低白车身的尺寸精度。因为实际造车状态偏离了设计数据,甚至会影响整车的可靠性及NVH(整车噪音、震动及舒适性)性能[4]。

2 高强钢的回弹剖析

高强钢在成形过程中产生的回弹主要有3种形式:圆角弯曲回弹、立面卷曲回弹和整体扭曲回弹。

2.1 圆角弯曲回弹

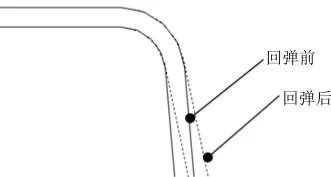

成形圆角部位时,在外部载荷的作用下,板料内、外表面的应力状态不同,外表面受拉应力板料变长,内表面受压应力板料变短。外部载荷卸载后,内应力使被拉伸的外表面变短,被压缩的内表面变长,从而产生回弹。其次在板料成形过程中,内、外表层进入塑性变形状态时,板料中心仍处于弹性变形状态,外部载荷卸载后将产生回弹。圆角弯曲回弹呈线性,是最容易控制的回弹[5],如图1所示。

图1 圆角弯曲回弹

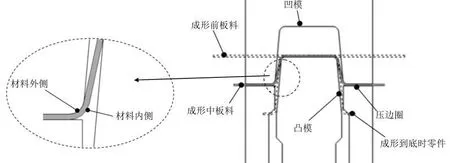

2.2 立面卷曲回弹

立面是指成形零件与冲压方向夹角<15°、高度>50 mm的陡峭侧面,典型立面零件如图2所示。在零件成形过程中,凹模和压边圈压紧板料后材料逐步流过凹模口圆角,如图3所示。所有材料都流过凹模口圆角时发生了弯曲,板料内侧比外侧长,这种弯曲的连续变化产生“卷圆”效果。在模具合模到底前,立面产生了向外弯曲的“花盆”状。模具合模到底时,凹模和凸模压紧板料将已经向外弯曲的立面校平,但法向作用力不足,法向应变还处在弹性变形阶段,当外力卸载后,立面重新弹回“花盆”状,即立面卷曲回弹[6],如图4所示。

图2 典型立面零件

2.3 整体扭曲回弹

成形过程中,板料各部位受到的应力和产生的应变不一致,有些部位甚至还处于弹性变形阶段。当成形力卸载后,内部应力的不均匀分布和局部弹性形变恢复导致零件产生不规则变形。由于零件结构的原因,不同部位的抗变形刚度不一致,造成零件扭曲,即整体扭曲回弹。零件各部位结构之间相对变化越大,扭曲回弹越严重。

3 基于CAE软件的回弹分析

通过对圆角弯曲回弹、立面卷曲回弹和整体扭曲回弹进行分析,了解高强钢回弹产生的原因进行定性分析。为解决回弹问题,还需要对回弹进行定量分析。

3.1 CAE软件应用

回弹CAE分析基于有限元理论,将模具各零件视为刚体,采用Mindlin板壳理论模型[7],通过静态隐式算法进行板料冲压分析。目前板料成形CAE分析常用软件为AutoForm、DyanForm和Pam-stamp,现基于AutoForm软件对回弹进行仿真分析[8]。

图3 拉深成形

图4 立面卷曲回弹

3.2 回弹仿真分析

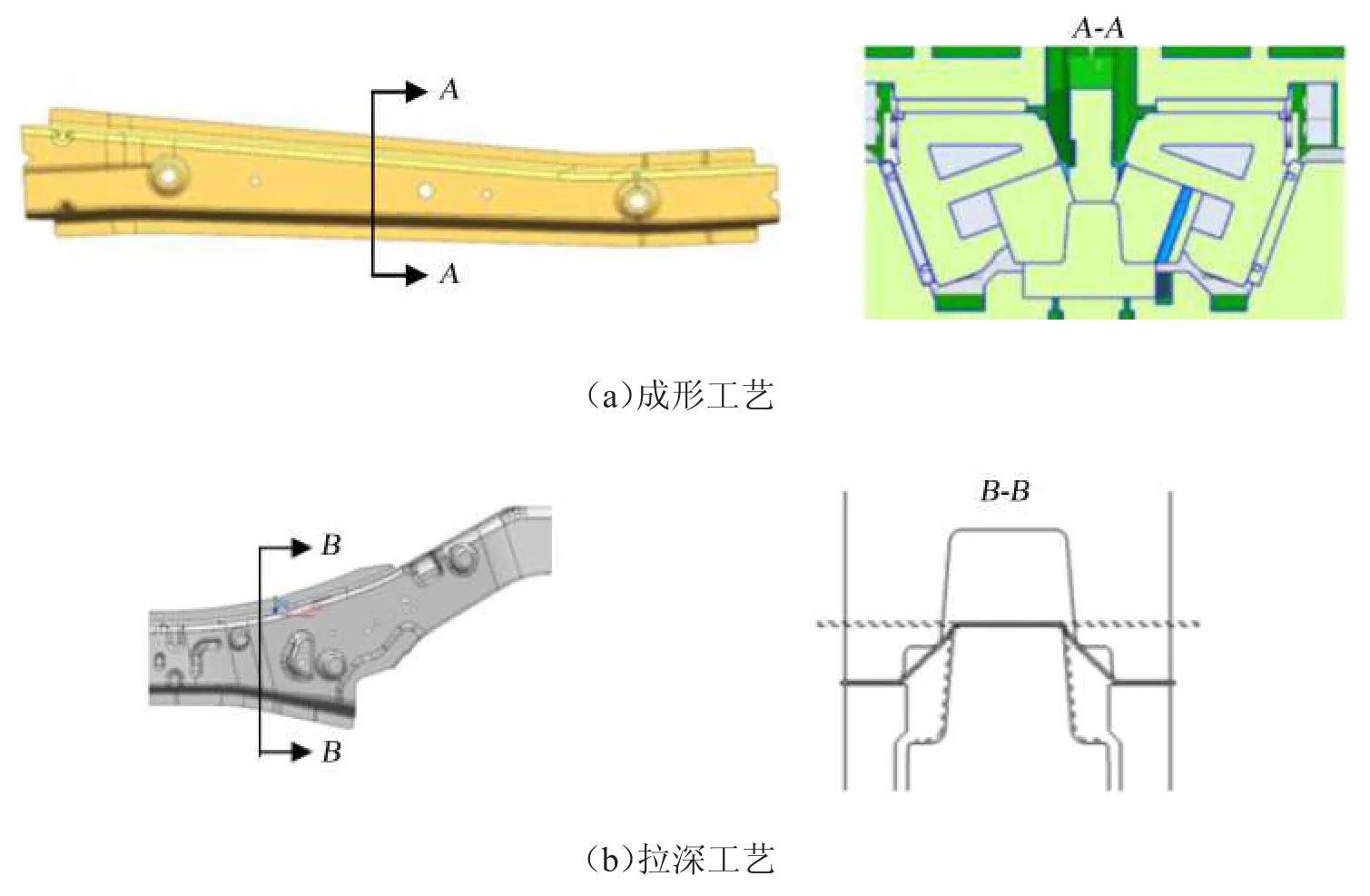

(1)建模。先进行工艺设计,使用CAD软件建立各工序数模,通过可相互转换的数据格式(常用*.igs)将各工序数模导入AutoForm软件,如图5所示。

(2)成形分析。按照工艺设计进行CAE全工序分析,通过反复调整分析参数和运算,获得可接受的成形分析结果,如图6所示。

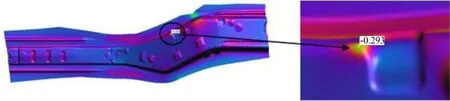

(3)回弹分析。对每一个工序按3-2-1定位,基准面约束3个自由度(Z方向的移动和绕X、Y轴的转动),主定位销约束2个自由度(X、Y方向的移动),副定位销约束1个自由度(绕Z轴的转动)进行回弹分析设置,重新运算得到回弹结果,如图7所示。

3.3 回弹补偿

图5 某汽车前纵梁成形工艺

图6 某汽车前纵梁全工序成形仿真

图7 某汽车前纵梁的回弹分析结果

根据回弹分析结果,测量回弹量,结合经验数据设置比例因子,对各成形工序的型面进行与回弹数据相反的补偿。通过回弹运算和补偿的反复迭代,使最后工序的回弹与零件数模的偏差在可接受的公差内。采用CAD软件建立与CAE最终回弹补偿数据一致的工序数模,如图8所示,用于模具零件型面加工。

4 高强钢的回弹控制

4.1 优化零件设计控制回弹

(1)优化零件结构。尽量将高强钢零件设计成简单等截面的形状,如图9(a)所示,可以采用滚压、弯曲或无法兰边压料的成形工艺,避免出现卷曲回弹;零件圆角弯曲回弹呈线性,回弹补偿和控制简单。如果由于结构要求无法做成等截面,应尽量保证零件在宽窄、高低等形状上的一致性,存在落差时应过渡平缓,如图9(c)所示,使板料在拉深成形过程中应力、应变尽量均匀,材料流动距离尽量平衡,减小零件成形时整体扭曲回弹。

(2)优化局部特征。高强钢零件不能存在尖锐R角、过高的凸台和过深的凹坑,否则会使板料在成形过程中局部急剧减薄,不能采用较大的拉深力,造成零件整体应变不足而回弹,如图10所示。

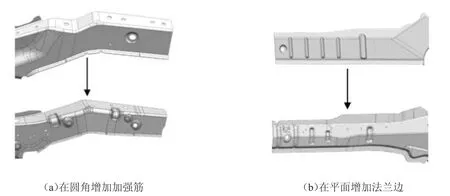

(3)优化零件抗变形刚性。通过优化零件局部或整体结构,在零件容易产生回弹的部位设置加强结构,如图11所示,使零件成形后结构稳固,能抵抗回弹变形。

4.2 优化冲压工艺设计控制回弹

(1)控制圆角弯曲回弹。以U形梁为代表的高强钢零件在成形后会沿R角产生回弹,根据回弹量调整成形工序和整形工序的R角控制回弹。根据经验,通常整形工序的R角比成形工序的R角半径小1倍料厚。

图8 某汽车前纵梁拉深工序回弹补偿数模

图9 零件整体结构

图10 局部尖角和深坑使板料急剧减薄

(2)控制立面卷曲回弹。由于立面卷曲回弹是立面的材料流过凹模口R角造成,工艺设计时要减小材料流入凹模口R角时产生的塑性变形。如果零件变化较平缓,优先采用法兰边不压料的成形工艺,使立面自由成形,模具零件到底前凹模口R角碰到板料,但不产生塑性变形,可以避免立面卷曲,如图12(a)所示。如果零件形状复杂,相对变化大,需要采用拉深工艺。通过增加工艺台阶,使凹模口R角接触工艺废料,减小法兰R角与立面材料的接触应力,以降低立面卷曲程度,如图12(b)所示。

(3)控制整体扭曲回弹。由于扭曲回弹是零件各部位应力分布不均造成,成形时要使拉深深度尽量一致,相对受力的材料流入尽量均等,如图13所示。

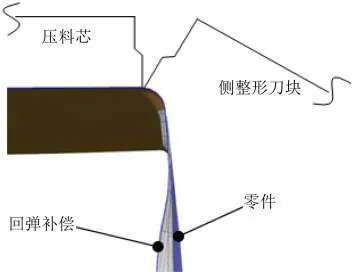

(4)整形工序修正尺寸。高强钢零件尺寸主要靠成形工序控制,但是成形工序不可避免地会产生回弹,特别是立面和法兰边,此时需要通过整形工序对回弹部位进行尺寸修正,整形方向尽可能延回弹的法向。在整形高强钢立面回弹时一般采用侧整形。

5 回弹分析和回弹控制的应用实例

图11 零件结构刚性优化

图12 控制卷曲回弹的工艺方案

图14所示为CN201S右前大梁,由1.6 mm厚的HC340/590DP与2.0 mm厚的HC420/780DP拼焊而成。为了正面碰撞能吸收能量,零件前段的强度相对较低、厚度较薄、深度较浅。后段为发动机安装部位,要保证碰撞时不变形,因此强度更高、厚度更厚、深度更深。由于该零件材质、料厚不同,形状复杂,是典型的复杂回弹零件,以往项目中该零件的尺寸合格率只能达到80%左右,且不稳定,对车架总成尺寸合格率造成了较大的影响。

图13 控制整体回弹的工艺方案

图14 CN201S右前大梁

根据零件特性,对其进行优化:①对减薄率较大的位置放大圆角,球化拐角,使最大减薄率不超过17%;②在容易产生弯曲回弹的部位设置筋条,增加零件抗回弹刚性;③在腰部设置加强筋,加强零件纵向的整体刚性,如图15所示。

图15 零件抗回弹优化

零件的冲压工艺为:拉深、修边+冲孔、整形+翻边、侧整形、冲孔+侧修边+侧冲孔。在拉深、整形、侧整形工序控制回弹。

拉深时尽量保持两侧受力均衡,表现形式为两侧材料流入量一致,零件横向的扭曲得到较好地控制,Z向回弹量一致,拉深CAE分析如图16所示。拉深控制零件顶面和整体的回弹,根据修边后的回弹数值补偿拉深型面,如图17所示。

图16 拉深CAE分析

图17 回弹分析和补偿

拉深工序将零件顶部R角半径放大1.0 mm,整形时校正圆角弯曲回弹,同时控制零件法兰边的回弹。由于立面拔模角较小,进行回弹补偿后在冲压方向上出现负角,需要在侧整形工序(60°左右)校正立面的尺寸,如图18所示。通过零件优化和工艺控制回弹,CN201S右前纵梁的量产尺寸合格率稳定在95%左右。

6 结束语

(1)回弹是高强钢的固有特性,表现形式有圆角弯曲回弹、立面卷曲回弹和整体扭区回弹,在具体零件上的回弹往往是综合表现。

图18 侧整形校正立面回弹

(2)通过CAE软件可以分析高强钢产生回弹的工序、回弹量及校正回弹需要的补偿量。

(3)控制回弹要从优化零件设计入手,增加零件整体刚性和局部稳定性,通过优化冲压工艺设计,控制板料在成形过程中的受力和流入量,使回弹稳定、可控。