TC4钛合金热锻双相及晶粒时空演变分析

2020-11-03权国辉

权国辉,白 玲

(郑州职业技术学院 材料工程系,河南 郑州 450121)

0 引言

TC4钛合金(Ti-6A1-4V)是一种(α+β)两相钛合金,具有良好的工艺塑性、超塑性、焊接性和抗腐蚀性等优点,广泛应用于航空航天工业[1-3],锻造是钛合金结构件主要加工方法之一。当材料化学成分一定时,锻件性能取决于锻件的微观组织[4,5],因此对锻件微观组织的研究具有重要的意义。现运用有限元分析软件,对TC4钛合金大型模锻件二梁进行有限元数值分析,揭示锻造过程中锻件各位置晶粒的时空演变规律及工艺过程中相的动态行为,为大型钛合金零件的锻造提供了理论依据和参考。

1 有限元模拟方案

1.1 坯料形状设计

试验选用尺寸为3 512 mm×138 mm×276 mm,体积约47 861 cm3的TC4钛合金大型模锻件二梁,其锻造过程在800 MN的液压机上进行。为了方便研究,将坯料和锻件沿模型中YOZ平面剖分,并将锻件和坯料头部定义为A区域,将中间部分定义为B区域,将尾部定义为C区域。其坯料、锻件及模具形状如图1所示。

1.2 建立有限元模型

(1)模拟中将坯料设置为塑性体,流变应力采用材料库中所给数据,网格数量为80 000;将模具设置为刚性体,模具网格数量划分为10 000,型腔等位置按与整体比例0.1的标准细化。

图1 坯料与锻件及模具零件形状

(2)坯料与模具零件间摩擦方式采用剪切摩擦,摩擦因数为0.3。

(3)环境温度选择20℃,坯料初始温度设置为350℃。

(4)锻造过程中坯料与模具零件热传导系数为11 kW/(m2·℃),坯料与空气的热对流换热系数为20 W/(m2·℃),坯料转运时用石棉包裹时与环境的热对流换热系数为5 W/(m2·℃),模具零件与环境间热对流换热系数为20 W/(m2·℃)。

(5)微观模拟设置:初始晶粒尺寸设为50 μm,平均晶粒尺寸设为50 μm,初始α、β相体积分数均为50%。其余有限元模拟工艺参数如表1所示。

表1 有限元模拟工艺参数

1.3 工艺方案

由于该锻件成形较容易,为了节约成本,简化工艺,不采用预锻,而采用二火次锻造以提高锻造时的温度,减小锻造时模具承受的载荷。确定工艺方案如下:一火加热→转运→一火锻造→冷却→二火加热→转运→二火锻造→冷却。

按照以上工艺路线设置坯料温度960℃、液压机速度5 mm/s进行模拟,得到模具承受的载荷结果如图2所示。由图2可知,模具承受的载荷为6.18×108N,在800 MN液压机的锻造范围内,满足锻造设备要求,说明上述工艺方案可行。

图2 采用二火加热锻造工艺的行程-载荷曲线

2 晶粒时空演变分析

2.1 一火锻造时晶粒时空演变分析

现研究主要针对一火锻造过程中TC4钛合金晶粒的动态再结晶过程。TC4钛合金(α+β)相转变为β相的转变温度为(990±15)℃,再结晶转变开始温度为750℃[6],所以当变形区域变形量足够大且达到该温度范围时即可发生动态再结晶。图3所示为锻造开始时坯料的温度分布,此时整个坯料温度都在750℃以上,因此在锻造过程中达到临界应变都能发生动态再结晶。

图3 一火锻造前坯料温度分布

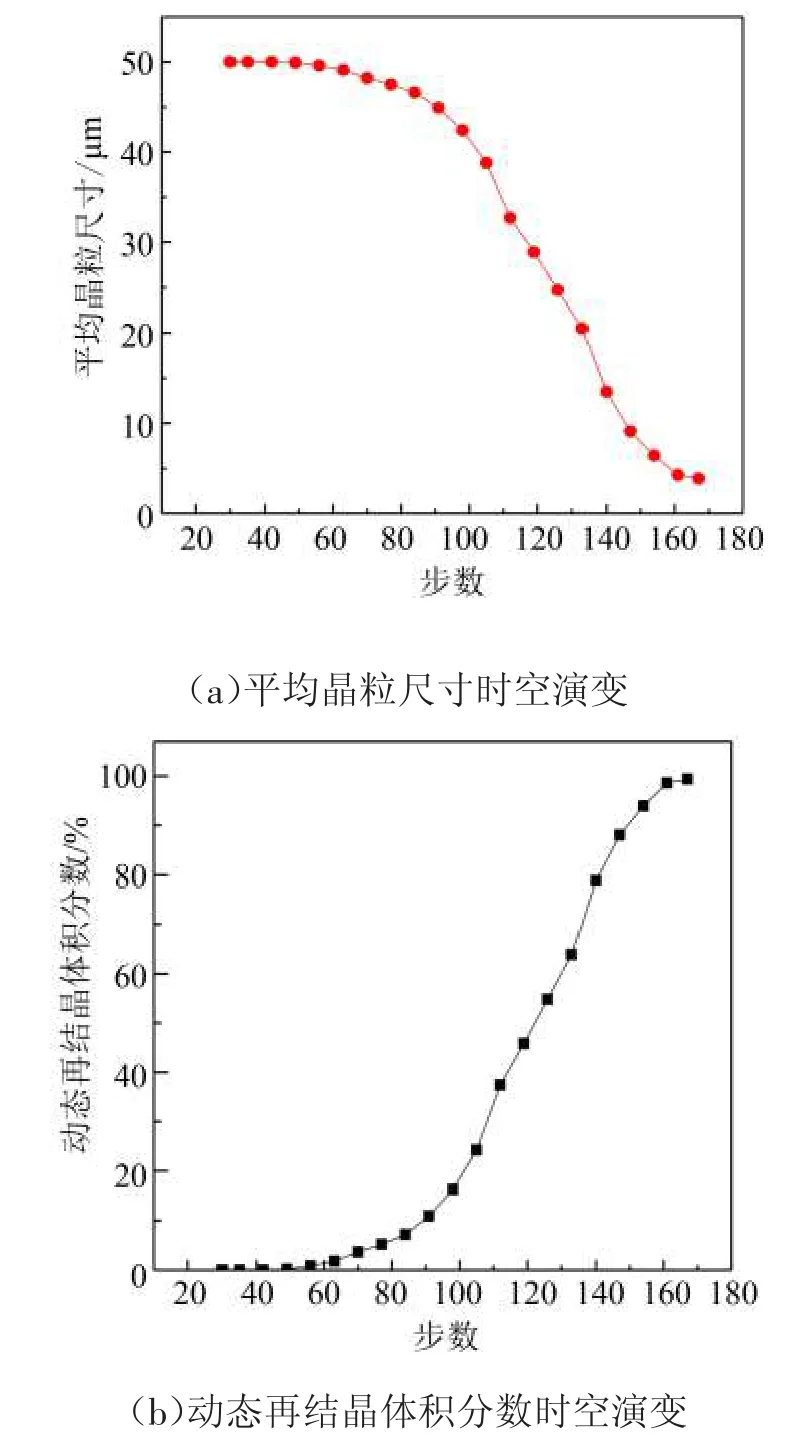

一火锻造过程中的平均晶粒尺寸和动态再结晶体积分数的变化如图4所示。由图4可知,随着锻造的进行,平均晶粒尺寸逐渐减小,而动态再结晶体积分数逐渐增大,说明在锻造过程中发生了动态再结晶,并且再结晶晶粒尺寸比原始晶粒尺寸小。从图4(b)可以看出,锻造刚开始和结束时的动态再结晶速度较慢,而中间过程动态再结晶速度较快。开始速度较慢是因为坯料大部分区域未发生变形,而快结束时动态再结晶速度较慢是因为动态再结晶体积分数已经接近于1。中间过程坯料发生大量变形,大部分区域都在再结晶温度范围内,因此能以较快速度发生大量动态再结晶。

一火锻造时的动态再结晶是从A区域→B区域→C区域依次发生,最终整个锻件全部完成动态再结晶。B、C区域发生动态再结晶的速度比A区域快,且发生动态再结晶的形式也有所不同,A、C区域主要依靠先形成的动态再结晶区域向未结晶推进,而B区域还存在新的动态再结晶区域的产生和以此为中心向外扩散的形式。

2.2 二火锻造时晶粒时空演变分析

图4 一火锻造时晶粒的时空演变分析

二火锻造开始时坯料的温度分布如图5所示,此时坯料约有80%的区域在750℃。温度低于750℃的区域也可能在锻造过程中吸收转化的热量达到750℃以上,发生动态再结晶。

图5 二火锻造开始时坯料温度分布

二火锻造过程中的平均晶粒尺寸和动态再结晶体积分数的变化如图6所示,与一火锻造不同的是,二火锻造快速发生大量动态再结晶的时间是在锻造过程初期。这是因为二火锻造时模具与坯料一开始就发生大面积接触和大量变形,以较快的速度发生动态再结晶。

图6 二火锻造时晶粒的时空演变分析

最终动态再结晶体积分数仍接近于1,但低于一火锻造动态再结晶体积分数。这是因为在锻件A区域的部分表面在锻造过程中再一次发生了局部动态再结晶,导致动态再结晶体积分数减小。动态再结晶继续缓慢进行直至锻造结束,锻造结束后仍有部分区域没有完成动态再结晶,主要集中在A区域下表面,B区域表面也存在少数。

3 相的时空演变分析

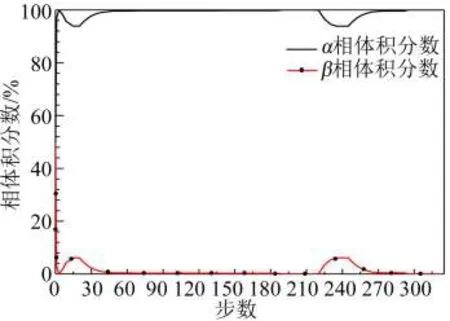

锻造工艺过程中α相和β相体积分数的变化情况如图7所示,除了初始状态,其余阶段α相的体积分数都在90%以上,而β相始终较少,只有在2次加热过程中β相的体积分数才有小幅度的增加。这是因为锻造工艺过程中坯料温度降低,只有少部分区域能达到975℃以上,即达到(α+β)两相区温度。

图7 相的时空演变分析

图8 α相向β相转变的情况

锻件各区域α相向β相转变的情况如图8所示,各区域心部的α相体积分数较高,说明在这过程中,表面更容易发生α相向β相的转变,这是因为加热过程心部受热程度慢于表面。在α相转变为β相的同时,也有少量β相转变为α相。但随着时间的推移,各处温度均逐渐降低到975℃以下,β相几乎完全转变为α相,α相体积分数达到99.2%。

二火加热锻造与一火加热锻造的相变化情况相似。锻件温度没有达到975℃之前,β相大量转变为α相,α相体积分数几乎达到100%,当锻件温度达到975℃以上时,α相转变为β相,当有约6%的α相转变为β相时,达到动态平衡,直至加热过程结束。

4 结束语

通过对TC4钛合金热锻双相及晶粒时空演变分析,得到以下结论。

(1)一火锻造时的动态再结晶按照A区域→B区域→C区域的顺序依次发生,再结晶形式在各区域不一致。A区域动态再结晶速度较慢,而B、C区域动态再结晶的速度较快,最终锻件几乎全部完成动态再结晶。

(2)二火锻造时动态再结晶一开始就以较快的速度在锻件心部和表面迅速发生,随后动态再结晶的速度减慢。相对于表面,心部的动态再结晶较先发生,最终锻件有少部分区域未发生动态再结晶。

(3)动态再结晶的发生与锻件在工艺过程中的变形情况有关。模具零件首先与A区域的角部接触,由于A区域头部有斜度,变形过程较慢。当B区域和模具零件接触时,由于B区域是平面,在短时间内发生大面积接触和大量变形,随即以较快的速度发生大范围的动态再结晶。由于C区域最薄,最后产生变形,也在最后发生动态再结晶。

(4)锻件组织的相变主要和锻件温度分布有关。一火加热锻造和二火加热锻造的相时空演变具有相似的规律。在加热过程中,β相首先大量转变为α相,当局部温度达到975℃以上时,该部分的少数α相转变为β相,β相体积分数约为6%时达到平衡,直至加热结束。当坯料温度下降时,β相又开始向α相转变。