高速铁路接触网吊弦振动疲劳试验台设计与实现

2020-11-03阮杰袁洪波李红梅徐鸿燕

阮杰,袁洪波,李红梅,徐鸿燕

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北武汉430070;2.中铁第四勘察设计院集团有限公司电化院,湖北武汉430063)

1 概述

吊弦是高速铁路架空接触网系统的重要组成部分,是接触线与承力索之间力与振动的主要传递对象,同时也是接触网系统中最易发生疲劳失效的部件之一。随着高速铁路开通运营时间及行驶里程的增加,近年来,在部分线路中已经开始发生吊弦疲劳失效等问题[1-3]。因此,为保障高速铁路供电及行驶安全,对吊弦疲劳耐久性能的研究显得愈发重要与迫切。

戚广枫等[4]用雨流计数法对吊弦应力时程进行统计计数,并通过Goodman直线获得用于疲劳试验加载和寿命预测的疲劳载荷谱。Liu等[5]通过仿真分析研究压接管的压应力对整体吊弦寿命的影响,为吊弦结构优化提供了新的思路。Lee等[6-7]通过研究认为接触线的预弛度对吊弦寿命有影响(预弛度越大吊弦寿命越短),并提出一种估算吊弦疲劳寿命的测量模型。德国RIBE集团接触网零部件中心用实验手段模拟了吊弦在竖直方向的振动,但没有对吊弦疲劳特性做进一步试验或分析。杨广英等[8-9]通过频率为1.0~1.5 Hz的疲劳试验设计,提出一种接触网零部件寿命预测方法。

综上所述,诸多学者都对整体吊弦的疲劳耐久特性展开了研究,研究方式主要有2种类型:一种是数值模拟分析,虽然有较多疲劳分析理论和数值计算软件可供选择,但吊弦线的柔性结构使得通过数学模型进行吊弦疲劳耐久特性分析难度较大,且分析结果缺乏可靠的实测数据验证,无法保证分析的精确性;另一种是结合吊弦服役工况及等效载荷,对吊弦进行疲劳试验实测,但普通吊弦疲劳试验装置只能进行低频振动下的试验研究。因此,对于吊弦疲劳耐久性能的整体研究依然薄弱。

为更有效地进行吊弦疲劳耐久性能研究,严格按照相关标准中接触网零部件的疲劳试验规范进行疲劳试验,针对现服役于我国高铁线路的吊弦,设计开发一种可在中、高频振动下开展吊弦疲劳耐久特性的试验装置,并在试验实测中验证了其综合性能满足吊弦疲劳试验要求。

2 吊弦使用工况分析

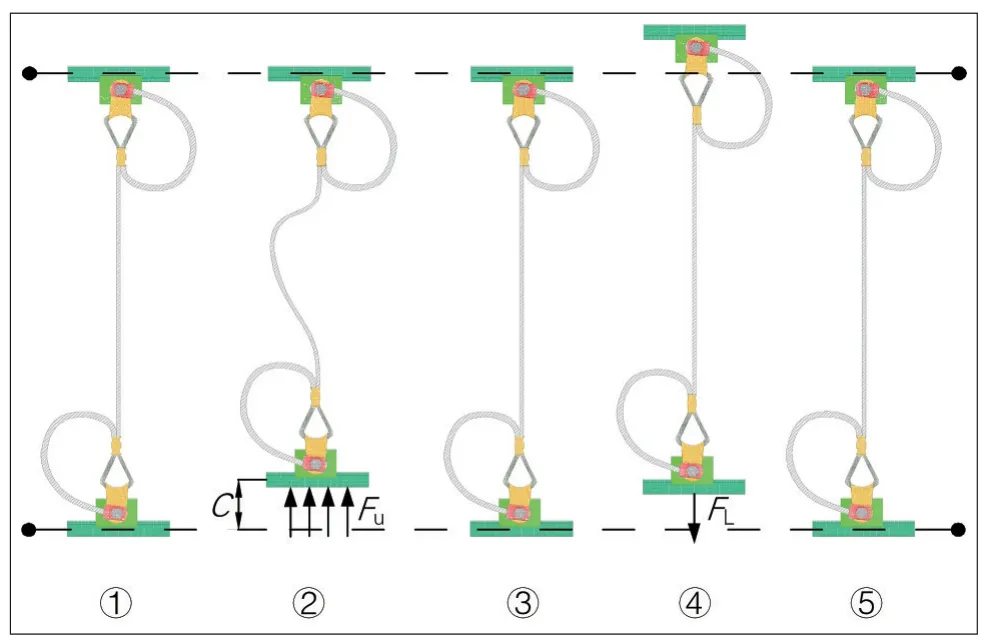

整体吊弦通过线夹安装于承力索与接触线间,主要包括吊弦线、压接管和心形护环等部件。在实际高铁线路中,接触网吊弦在每次受电弓滑过时会产生多次振幅逐渐衰减的振动,在现阶段对吊弦疲劳耐久性能试验研究过程中,将吊弦的工况进行单周期循环简化。吊弦的工况示意见图1,图中C为吊弦压缩幅度,FL为吊弦内力,Fu为受电弓举升力。正常状态下(图1中①),吊弦承受接触线自身重力而处于拉伸状态;当机车通过时(图1中②),受电弓将接触线抬起,极限工况下的吊弦处于压缩松弛状态;机车通过后(图1中③④⑤),架空接触网的自身恒定静载使吊弦、承力索与接触线三者经振动后回到静平衡状态。每1次受电弓通过,吊弦完成1次周期振动[10]。

图1 吊弦的工况示意图

吊弦在进行周期振动时,各部件受力复杂,压接管附近的吊弦绞线既要承受压接应力,又要承受反复弯曲作用[11],且吊弦线的压缩振动状态不定,采用数值模拟很难获得准确结果。因此通过疲劳试验装置开展疲劳试验,研究整体吊弦疲劳破坏机理以及分析整体吊弦的疲劳寿命具有更好的可行性。

3 整体吊弦疲劳耐久试验设计

3.1 疲劳试验规范

吊弦疲劳试验由拉力载荷和压缩位移载荷交替进行。参照GB/T 32578—2016、EN 50119:2009及TB/T 2074—2010[12-14],对3种标准中的主要试验参数指标及硬件要求进行归纳如下:

(1)吊弦试验长度:0.5~1.5 m;

(2)吊弦应与其特定的线夹配套进行试验;

(3)试验指定的压缩幅度为20~200 mm;

(4)吊弦内部力为100~400 N;

(5)试验频率应为0.5~10.0 Hz,最少应进行200万次试验,规定周期数内吊弦不能断裂破坏;

(6)疲劳试验机具有恒速、恒力控制功能,能够独立设定与调整静态与动态力值及位移量。

综合以上试验标准,吊弦疲劳试验装置实现具有如下技术难点:

(1)高频率试验时大压缩幅值会让运动机构产生巨大惯性力。

(2)高频下难以进行平稳、精确的拉力加载。现有疲劳试验装置采用坠砣或砝码等加载方式,试验时的力载荷值与重物质量和运动加速度有关。为了控制运动加速度的峰值,一般要求试验频率在1.0 Hz左右,因此难以进行更高频率下的吊弦疲劳性能分析。

为更加贴合标准中所提出的试验要求,需要一种结构可靠、拥有较宽加载频率范围,同时在中、高频试验时可平稳加载力的疲劳试验装置。

3.2 疲劳试验装置方案设计

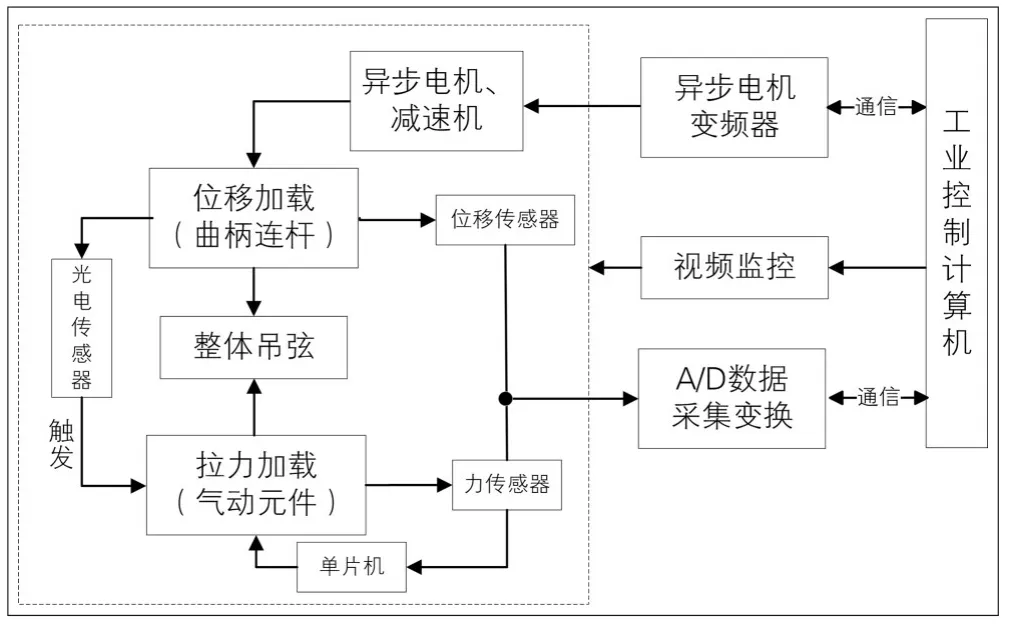

疲劳试验装置主要包含位移加载系统、整体吊弦、力加载系统、位移与力传感器和单片机控制单元等,设计工作原理见图2。变频器与工业计算机间建立通信作为驱动控制系统;将拉力载荷、压缩位移载荷单独进行加载,利用光电传感器对加载时间进行精确控制;通过力传感器与位移传感器输出实时载荷测量值,同时利用单片机对力载荷进行反馈修正,从而保证力载荷的精确控制;利用监控设备进行装置的全局监控,以便试验装置的检修和维护。

图2 疲劳试验装置方案设计

异步电机结合减速机作为动力源输入,通过变频器可确保在0.5~10.0 Hz范围内精确控制试验频率。用曲柄连杆作为运动机构,与变频器、电机和减速机组成位移加载系统,采用机械结构的方式精准控制吊弦压缩位移载荷,并可通过更换不同型号曲柄实现多种压缩幅值。综合考虑加载工况和气动元件良好的高速特性,以气动系统作为力加载装置,与单片机、力传感器等组成力加载系统,以提供平稳精确的拉力载荷。在软件方面,为试验装置设计专用的控制界面,用以便捷控制试验装置的运行工况,实时显示力载荷与位移载荷等测量值,并能够储存试验数据以便后期整理分析。

3.3 吊弦振动疲劳试验台结构设计

3.3.1 位移加载系统

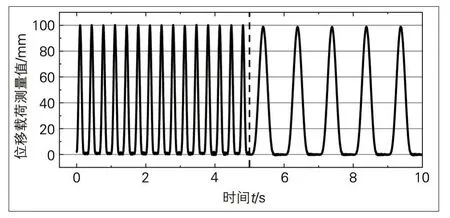

试验装置采取单独位移加载的方式。位移加载系统包括电机、减速机、支撑座和曲柄连杆等机构。电机工作时,输出轴连接凸轮每旋转1周,曲柄连杆机构带动吊弦进行1次位移压缩加载。通过凸轮型线保证连杆在位于行程的下止点时有短暂间歇,力加载系统在此间歇进行拉力加载。吊弦压缩幅值由曲柄控制(见图3),曲柄连杆机构旋转半径为C/2,因此,曲柄连杆进行圆周运动时可实现的吊弦最大压缩幅值为C。将激光位移传感器安装于支撑座上,通过实时测量导向机构位置,便可得到位移载荷变化曲线。选取最大压缩位移载荷为100 mm的曲柄连杆机构进行位移载荷实测。电机运转频率为1、3 Hz下实测的位移加载曲线见图4,其中前5 s为3 Hz下采集的试验数据,后5 s为1 Hz下采集的试验数据。

图3 曲柄连杆及导向机构

图4 试验频率为1、3 Hz下实测的100 mm位移加载曲线

3.3.2 力加载系统

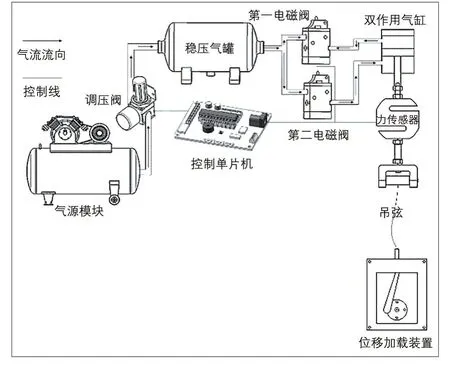

试验装置采取单独力加载的方式。力加载系统示意见图5,力加载系统主要由单片机控制单元和气动系统组成。气动系统包括气源模块、调压阀、稳压气罐、电磁阀和双作用气缸等部件。由空气压缩机作为气源装置提供初始高压气体,经调压阀调压后储于稳压气罐,消除调压阀产生的气压波动后,为双作用气缸提供稳定压力。第一电磁阀和第二电磁阀分别与气缸上、下腔室连通,电磁阀的协同状态决定了气缸的工作状态。

力加载触发原理见图6。激光对射传感器分为激光发射器和激光接收模块。当曲柄连杆机构运行至行程下止点时吊弦刚好被拉直,激光发射器发射的激光被遮挡,激光接收模块传感器接收不到激光信号,输出阻断信号给单片机,单片机控制第二电磁阀连通,气体推动气缸活塞上行,对刚好处于拉直状态的吊弦加载拉力;当曲柄连杆机构上行到激光对射信号连通位置时,第二电磁阀关闭,第一电磁阀打开,气缸活塞下行卸载拉力。加载过程中,力传感器采集拉力数值并发送给单片机与工业电脑;当最大拉力数值偏离目标设定值时,单片机控制调节调压阀的工作气压,改变双作用气缸的拉力值,从而实现平稳、精确的拉力加载。

图5 力加载系统示意图

图6 力加载触发原理简图

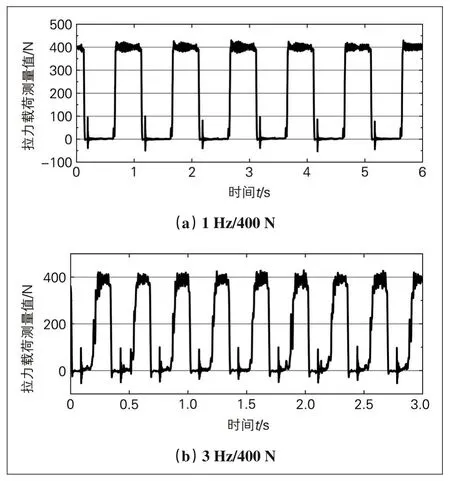

高频拉力加载测试装置示意见图7,双作用气缸、稳压气罐、加载支架等部件通过上端承力梁板固定于支撑柱上,力传感器固连于气缸下端。将吊弦一端安装于上安装座,另一端安装于下端固定支座,使吊弦刚好处于拉直状态。设定输入不同频率的阻断信号程序(控制气缸加载频率)到单片机,进行最大拉力为400 N的拉力载荷实测(见图8)。

图7 高频拉力加载测试装置示意图

图8 实测力加载曲线

4 吊弦振动疲劳试验台实现与实测

吊弦振动疲劳试验台整体结构见图9,并针对试验台架进行了相关配套软件开发,以精确控制和记录台架工况与运行状态。

图9 吊弦振动疲劳试验台整体结构

为考察吊弦振动疲劳试验台能提供的最大试验工况参数,参考试验装置零件设计过程中的负载计算结果,进行吊弦振动疲劳试验台样机的极限性能验证试验。吊弦振动疲劳试验台完成的极限测试试验工况见表1。

表1 吊弦振动疲劳试验台完成的极限测试试验工况

在完成的极限测试试验中,每种试验工况下的验证试验次数不少于50万次,整个试验装置无零件发生疲劳破坏。

参照吊弦疲劳试验标准,以试验频率为4 Hz、最大压缩位移载荷100 mm、最大拉力载荷400 N的试验工况对多个吊弦样本进行疲劳试验实测。典型吊弦实测疲劳失效形式见图10,分别为心形护环断裂、吊弦线夹断裂和压接管端部吊弦线全断。心形护环和吊弦线夹在每次试验循环中直接承受载荷冲击,是整体吊弦试验过程中工作环境最恶劣的环节之一;压接管附近的吊弦线既要承受制造加工时的压接应力,又要承受周期振动中的反复弯曲作用力,相对其他吊弦部件更易发生疲劳断裂,试验结果与实际吊弦工作情况相符。

图10 吊弦样本失效主要形式

吊弦振动疲劳试验台以4 Hz/100 mm/400 N的试验工况,在对吊弦进行疲劳实测的同时也进行了其自身的耐久性验证,以考察试验装置本身的疲劳弱点。已进行的超过1 000万次循环试验中,装置运行可靠,无主要零件发生疲劳破坏。该吊弦振动疲劳试验台具有以下综合特点:

(1)可通过更换不同尺寸曲柄连杆机构调节吊弦的压缩位移载荷;

(2)使用气动元件对吊弦进行拉力加载,高速适应性好,力加载平稳,试验结果可信度高;

(3)试验加载频率提高,可进行更高频率下的振动试验,为开展快速老化试验研究提供平台支撑。

5 结束语

设计并实现了一种高速铁路接触网吊弦振动疲劳试验装置,能够实现精确稳定的拉力加载,并具有较宽的试验频率范围。通过运用该装置进行疲劳试验实测,首先,验证了试验装置的可靠性;其次,通过试验结果发现吊弦结构的薄弱环节,可为现有吊弦疲劳性能的综合评估和结构优化提供试验数据支持;同时为研究、建立吊弦疲劳快速老化评价体系,建立更科学、有效的疲劳试验规范和流程,提供可靠的试验设备条件。