水力压裂支撑剂运移与展布模拟研究进展

2020-11-03

中国石化石油勘探开发研究院

0 引言

水平井多段分簇压裂是实现低渗透或非常规油气藏高效开发的重要手段之一[1],而以页岩气为代表的非常规油气储层压裂改造工艺在发生着变化,总体表现出采用的压裂液黏度变低、施工液量和排量增大、砂比变低但总砂量增加、射孔簇间距变小而压裂段数增多[2]。由于部分非常规油气储层发育天然裂缝,水平井进行多段分簇压裂后更容易形成复杂压裂裂缝,压裂液和支撑剂在簇间裂缝、同簇压裂裂缝分支处存在着竞争分流现象[3],簇间裂缝、同簇主次裂缝中的支撑剂量与支撑效果存在着差异。压裂改造过程中“支撑剂去哪儿?”[4]以及压后“压裂裂缝的支撑效果怎么样?”[5],将由储层特征、射孔参数、施工参数、裂缝形态、压裂液黏度、支撑剂粒径与密度等多种因素共同决定,所产生的支撑效果则会影响到压裂井的产量和稳产期。

依据压裂施工流程,压裂过程中支撑剂的运移与展布主要包括支撑剂在井筒中的分流运移和支撑剂在压裂裂缝中的运移展布。针对支撑剂分流、运移与展布问题,国内外学者开展了大量实验测试[6-8]、数值模拟[9-10]和理论研究[11-12],分析了支撑剂在井筒和压裂裂缝中的分流、运移和展布特征。为了给水力压裂特别是水平井多段分簇压裂工艺和施工参数优化、压裂材料优选提供理论依据,同时对现场压裂设计与施工提供指导,笔者充分调研国内外关于支撑剂在井筒和压裂裂缝中的分流、运移和展布方面取得的研究成果,归纳了室内试验与数值模拟方法各自的优缺点,进而总结了施工参数、支撑剂参数、液体参数、压裂裂缝形态等对支撑剂分流、运移和展布的影响规律。

1 研究的意义

水力压裂施工过程中,支撑剂通过井筒进入已压开的压裂裂缝并沉降、堆积形成支撑裂缝(裂缝闭合后有支撑剂支撑的压裂裂缝)。对于低渗透和超低渗透非常规油气储层,水平井多段分簇压裂已成为经济高效开发的主流压裂工艺。近年来,在水平井多段分簇压裂工艺和主要参数初步定型的基础上,为进一步提升压裂改造效果,进行了压裂改造段簇间距和射孔簇数的进一步优化,主要特征为簇间距大幅度降低、单段射孔簇数增加。单段射孔簇数由2~3簇[13]逐步增至7~8簇[14],射孔簇间距由几十米缩短至10 m以内,形成了针对低渗透致密油气储层的细分密切割体积压裂工艺[15]。由于储层物性、地应力差异以及缝间诱导应力的影响,不同射孔簇间压裂裂缝的扩展速度存在差异,导致射孔簇间压裂裂缝尺度差异大。由于压裂裂缝扩展速度以及裂缝位置的不同,从不同位置射孔簇进入压裂裂缝的压裂液和支撑剂量差异大。整体来说,压裂裂缝体积越大,支撑剂的进入量就越大,但是该进入量还与施工参数(压裂液量、支撑剂量、泵注程序、施工排量等)、压裂液参数(黏度、携砂性能)、射孔簇位置、支撑剂参数(粒径、密度等)等因素相关。射孔簇间压裂裂缝中压裂液和支撑剂的分流、运移对于压裂段整体改造效果具有重要影响,弄清支撑剂在井筒的分流、运移规律对于压裂施工参数优化,特别是暂堵压裂施工参数设计具有重要的指导作用。

非常规低渗透油气藏储层,特别是页岩气储层,常发育一定规模的天然裂缝,采用水平井多段分簇压裂工艺易形成复杂裂缝[16],压裂裂缝易形成多裂缝分支或产生扭曲延伸。与常规平面裂缝相比,复杂压裂裂缝分支处的压裂液流场发生变化且差异性较大,导致支撑剂在主次裂缝中的运移与展布预测难度大,而支撑剂进入裂缝后的展布情况直接影响着其对压裂裂缝的支撑效果。压裂改造形成复杂裂缝后,支撑剂能否进入次级裂缝,以及支撑裂缝的形态和导流能力等都将对压裂后油气井的产量和稳产期产生重要影响。

2 实验仪器研发

通过开展室内实验可以方便地观测到实验流体和支撑剂在井筒和压裂裂缝中的运动状态,以及支撑裂缝在不同时间点和裂缝位置的形态特征,进而获取不同区域的支撑剂量。根据压裂液和支撑剂运动状态、支撑剂展布特征,可以分析射孔参数、施工参数和实验材料参数等对支撑剂分流、运移和展布的影响。

由于压裂工艺和储层岩石特征存在差异,国内外学者针对性研发了不同类型的实验仪器,但由于实验仪器尺度与材质、实验目标和参数差异大,暂未形成统一的实验仪器标准和实验测试流程。现有的实验仪器主要用于以下两个方面的研究:①对支撑剂在井筒中的分流、运移特征进行评价,进而研究支撑剂在井筒中的分流、运移和沉积规律;②对支撑剂在压裂裂缝中的运移、展布规律进行研究,压裂裂缝模拟装置是实验仪器的核心部件,主要包括单一平面裂缝和复杂裂缝两种形态。国内外支撑剂分流、运移与展布特征评价仪器的优缺点总结以下。

2.1 支撑剂在水平井筒中分流与运移评价仪器

国内外学者研发了不同类型的评价支撑剂在水平井筒中分流与运移特征的仪器。李珍明等[17]研发了一种可视化水平井筒滞砂评价实验装置,该装置主要用于评价滞留井筒中的支撑剂铺置情况。张健等[18]研发了一种压裂液携砂效果评价装置,可用于研究支撑剂在直井和水平井井筒中的运移规律。潘林华等[19]研发了一种模拟水平井筒中支撑剂分流、运移、沉降的装置,如图1-a所示,该装置由模块化部件组装而成。通过开展水平井分簇压裂支撑剂分流与运移模拟实验,评价射孔簇数、射孔簇间距、井筒倾角、井筒曲率、注入排量、液体黏度和支撑剂粒径等参数对射孔簇间支撑剂分流和运移的影响。为了方便观测,井筒采用透明有机玻璃管加工而成,井筒承压能力小于0.5 MPa。Ngameni[20]利用有机玻璃管构建了一套水平井分簇压裂支撑剂分流运移评价仪器,该仪器主要包括井筒模拟装置、注入装置、搅拌装置和实验材料收集装置,其中模拟井筒内径为63.5 mm,可以用于1~3簇射孔条件下支撑剂的分流和运移模拟。同样,模拟井筒由有机玻璃管加工而成,导致井筒的承压能力弱。Bokane[9,21]所在的研究团队为探索水平井分簇压裂过程中射孔簇间支撑剂的分流问题,构建了水平井筒支撑剂分流实验装置,如图1-b所示,该装置的模拟井筒和管路部分采用钢管加工而成,与采用透明有机玻璃的仪器相比,采用钢管加工的仪器可以承受更高的压力,从而能够开展大排量条件下的支撑剂分流与运移评价实验。同时,该装置还可用于支撑剂对孔眼的磨蚀作用实验研究。

总体来说,针对支撑剂在井筒中的分流与运移评价,国内外研发的实验仪器相对较少。实验仪器的重点部件为模拟井筒,模拟井筒的设计与加工需要考虑射孔簇数、射孔簇间距、孔眼参数、井眼轨迹以及承压能力等因素。现有实验仪器的模拟井筒主要以透明有机玻璃材质为主,部分实验仪器采用钢管。若采用透明材质,在实验过程中可以方便地观测到支撑剂在井筒中的分流与运移轨迹,但透明材质模拟井筒的承压能力较弱、井筒的密封难度大,同时,射孔孔眼加工难度大,无法过多考虑射孔孔眼数量。若采用钢管材质的模拟井筒,由于钢管易于加工,可以结合现场压裂施工情况,加工出各种参数的射孔孔眼。同时,由于钢管强度大,井筒承压能力大,易于密封。但是,不足之处在于无法直接观测到实验流体和支撑剂在钢管材质模拟井筒中的运动轨迹和运移特征,实验过程中不能实时或某一阶段观测支撑剂的分流情况,只能基于最终得到的实验测试数据对支撑剂的分流进行评价。

水平井多段分簇压裂过程中,总的射孔数量相对较多,而支撑剂在井筒中的分流、运移主要受到射孔孔眼出口流量的影响。现有的实验仪器无法模拟所有射孔条件下支撑剂的运移情况,主要用于研究射孔簇数、注入排量、液体参数、支撑剂参数、井筒倾角等因素对支撑剂分流、运移的影响规律。

图1 水平井筒支撑剂分流与运移评价仪器照片

2.2 支撑剂在压裂裂缝中运移与展布评价仪器

2.2.1 组成部分

为了研究不同压裂工艺条件下支撑剂在不同形态压裂裂缝中的运移与展布规律,国内外学者研发了不同类型的评价仪器。总体来说,仪器主要包括压裂裂缝模拟装置、实验材料搅拌与调配装置、材料注入装置和液体回收装置等部分。其中,压裂裂缝模拟装置是仪器最重要的部分,其模拟的裂缝形态、承压能力决定了实验仪器的用途与功能。通过调研与分析,目前国内外研究支撑剂在压裂裂缝中运移和展布特征的实验仪器研制主要涉及以下问题。

2.2.2 仪器研制涉及的问题

2.2.2.1 压裂裂缝形态

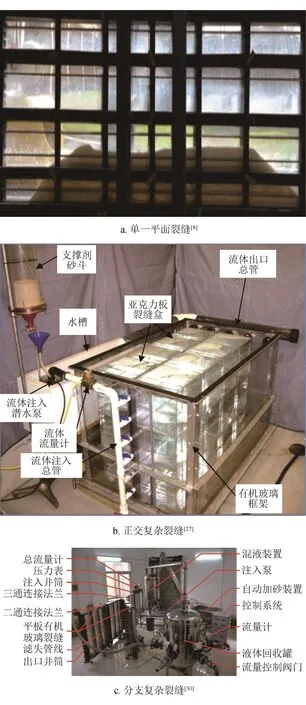

水力压裂工艺最初主要应用在常规砂岩储层,压裂裂缝形态以单一平面裂缝为主。因此,构建的裂缝模拟装置的裂缝形态为单一平面裂缝[8,22-26],其裂缝形态和尺寸就相对固定(图2-a)。随着页岩气勘探开发的兴起,针对复杂压裂裂缝,国内外学者开展了大量的支撑剂运移与展布评价实验仪器的研究,研制出多种实验仪器[27-32]。其中裂缝模拟装置主要针对正交复杂裂缝(图2-b)和分支复杂裂缝(图2-c),不同装置模拟的裂缝形态和尺寸差异大。

2.2.2.2 压裂裂缝模拟装置材质

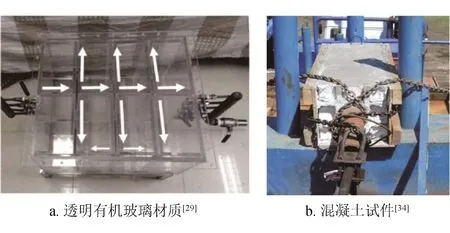

裂缝模拟装置的材质决定了实验仪器的整体性能和实验参数,透明材质为裂缝模拟装置的首选(图3-a,其中白色箭头表示裂缝中流体流动方向)。采用透明材质的裂缝模拟装置可实时、方便地观测到支撑剂在压裂裂缝中的运移、展布情况,进而掌握不同阶段支撑剂在裂缝中的运动规律。

除了采用透明材质(如有机玻璃)外,裂缝模拟装置还可以采用不透明材质,如岩石[33]、混凝土试件(图3-b)等。由于只能观测到支撑剂最终在压裂裂缝中的展布情况,而无法实时观测支撑剂在裂缝中的运移过程,采用不透明材质的裂缝模拟装置相对较少。

2.2.2.3 压裂裂缝模拟装置尺寸

现有仪器的压裂裂缝模拟装置的尺寸差异大,从几十厘米至几米不等。若采用小尺寸裂缝模拟装置(图4-a),实验过程中支撑剂极易穿过裂缝,因而导致实验注入排量小,无法进行大排量测试[35-36],实验测试条件与现场情况差异大。为了更真实地模拟支撑剂在压裂裂缝中的运移与展布情况,部分学者进行了大尺寸压裂裂缝模拟装置的研制[31,37-38],如郭天魁等[31]研制出的大尺寸压裂裂缝模拟装置(图4-b),最大裂缝长度可达6 m,可用于大注入排量下支撑剂的运移与展布模拟。总体来说,压裂裂缝模拟装置的尺寸越大,实验获得的支撑剂在裂缝中的运移与展布实验模拟结果与实际情况更接近,但实验难度也越大。

图2 考虑不同裂缝形态的压裂裂缝模拟装置照片

2.2.2.4 压裂工艺

支撑剂在压裂裂缝中运移与展布评价实验仪器既可以模拟常规压裂、多段分簇压裂工艺条件下支撑剂的运移与展布情况,还可以模拟连续加砂、脉冲加砂方式下[37]支撑剂的运移和展布情况。

2.2.3 缺点分析

对现有的支撑剂在压裂裂缝中运移与展布实验评价仪器的缺点进行了分析,主要包括以下5个方面。

图3 采用不同材质的压裂裂缝模拟装置照片

图4 不同尺寸压裂裂缝模拟装置照片

2.2.3.1 压裂裂缝模拟装置的材质与实际岩石性质差异大

压裂裂缝模拟装置的材质主要以透明有机玻璃为主,而有机玻璃表面光滑,与实际压裂裂缝的表面性质差异大。部分模拟装置采用混凝土或岩石试件,其裂缝面与实际储层中产生的压裂裂缝面虽有相似之处,但仍有较大差距。

2.2.3.2 压裂裂缝模拟装置承压能力有限

水力压裂过程中,井底的注入压力达到几十兆帕甚至上百兆帕,在高压下支撑剂的运移与展布规律暂不明确。而现有的压裂裂缝模拟装置的材质以有机玻璃为主,导致承压能力有限,通常低于1.0 MPa,无法模拟高压条件下支撑剂的运移。

2.2.3.3 压裂裂缝模拟装置尺寸较小

实际压裂过程中产生的裂缝长度一般超过100 m,页岩气储层在经过大规模压裂后产生的裂缝长度可能超过250 m。目前压裂裂缝模拟装置的长度通常低于6 m,远小于实际压裂裂缝长度。因此,实验过程中即使利用相似准则进行了实验参数和实验过程优化,但还是无法做到与现场施工完全匹配。

2.2.3.4 模拟过程与现场施工过程差异大

实际压裂过程中,随着压裂液的持续注入,压裂裂缝形态是动态变化的。但现有的裂缝模拟装置都是预先设定裂缝形态且固定不变,无法考虑压裂裂缝动态扩展过程,进而无法模拟裂缝形态实时变化对支撑剂的运移和展布的影响。

2.2.3.5 液体介质主要为水基压裂液

目前的实验仪器主要针对的流体介质为水基压裂液,适用于气体(CO2、N2)压裂的实验仪器较少。

3 数值模拟研究

要掌握支撑剂在井筒或裂缝中的运移规律,归根结底是需要明确固体颗粒在压裂液中如何运动与聚集。现有的研究手段除了采用实验测试外,基于流体动力学和流固耦合的数值模拟技术在研究支撑剂运移与展布方面发挥了重要作用。随着计算机硬件和数值模拟方法的不断进步,流固耦合数值模拟技术在各行业领域的应用越来越广。基于该技术,可以研究压裂施工过程中不同裂缝形态、施工排量和注入压力等参数对支撑剂运移和展布的影响。

支撑剂在井筒或压裂裂缝中的运移与展布模拟主要基于计算流体动力学(CFD)方法,主要有以下4种模拟计算方法。

3.1 欧拉—欧拉法

该方法将固相支撑剂和液相压裂液都处理成连续介质,流体质点的运动与流场、固体颗粒的运动均采用欧拉方法进行描述与求解,只计算不同相介质各自的体积分数[39-42]。采用该方法计算低浓度固体颗粒的运移与展布时精度高,整体计算量小,为固体颗粒运移特征模拟初期的主要方法。

3.2 欧拉—拉格朗日法

该方法是一种基于连续介质理论的模拟计算方法,将液相和固相视为欧拉框架下的一个整体[43-46]。对液相采用欧拉法来求解流体介质的流场和运动方程,对离散的固体颗粒则采用拉格朗日方法来求解颗粒运动方程。欧拉—拉格朗日法将固体颗粒和液体作为连续介质,模型的收敛性较好,计算速度快,是目前常用的模拟计算方法之一。

3.3 计算流体动力学—颗粒元法(CFD-DEM法)

该方法将计算流体动力学(CFD)与颗粒元法(DEM)相结合,利用前者计算液体在裂缝中的流动过程,进而得到液体流场与运动规律,利用后者计算支撑剂的运移与展布,进而求得颗粒运动时的受力情况[47-50],然后联立固相和液相的质量、动量和能量守恒方程,实现流固耦合数值模拟求解。采用该方法的整体计算量大,计算速度偏慢,但是随着计算机硬件的不断进步,该方法的应用逐渐增多。

3.4 理论分析法

该方法是基于流体动力学模拟计算结果、现场数据、实验测试数据来构建支撑剂在单一裂缝或复杂裂缝中流动的解析模型,进而研究支撑剂在裂缝中的运移和展布规律[51-53]。该方法是基于具体的解析公式进行简单迭代求解,计算速度快,但计算精度较低。目前大部分压裂设计软件中支撑剂的运移和展布模拟主要是采用理论分析法。相比前面的欧拉—拉格朗日法和CFD-DEM法,采用该方法能够快速预测支撑剂的运移和展布情况,适用于现场压裂设计。

其他模拟计算方法还包括微尺度颗粒动力学法[54]、多相质点网格法[55]、变浓度离散相模型[56]和格子玻尔兹曼法等,这些方法在支撑剂运移与展布方面的应用较少。

4 研究成果

在压裂改造过程中,在携砂液阶段将支撑剂混入压裂液后,然后通过压裂泵车组将携砂液注入井底,随着压裂裂缝的扩展,携砂液进入地层后逐步运移至地层深部。携砂液中的支撑剂在压裂裂缝中沉降、聚集,进而形成了支撑裂缝。由于井筒与压裂裂缝在尺度、形状和壁面特征上存在明显差异,使得支撑剂在井筒和压裂裂缝中的运移特征差异大,需要开展针对性研究。

4.1 井筒中支撑剂运移规律

支撑剂在井筒中的分流、运移研究主要集中在水平井筒方面,而水平井主要以套管完井为主,支撑剂进入水平井筒后通过射孔孔眼进入压裂裂缝中。由于水平井筒形状和尺寸相对固定,影响支撑剂在井筒中的运移的因素包括射孔参数、孔眼流量、簇间裂缝扩展速度和施工参数等,通过不同射孔簇孔眼的支撑剂体积决定了簇间压裂裂缝中的支撑剂量,进而对簇间压裂裂缝的支撑效果产生重要影响。

目前国内外学者针对射孔参数对支撑剂分流、运移的影响进行了部分研究,其中涉及射孔参数和注入排量等施工参数对单簇射孔不同位置射孔孔眼和射孔簇间支撑剂分流的影响。在水平井采取单簇螺旋射孔的情况下,若各孔眼出口流量相同,由于沉降的原因,支撑剂更容易进入水平井筒下方射孔孔眼沟通的压裂裂缝,而进入水平井筒上方和水平两侧射孔孔眼难度大[57]。Zhang等[58]利用欧拉—拉格朗日法,建立了水平井多簇射孔压裂支撑剂分流运移数值模拟模型,研究了3簇射孔条件下射孔相位角和方位角对支撑剂分流与运移的影响,研究结果显示支撑剂更易进入射孔相位角和方位角最优的裂缝。Yi等[59]通过CFD-DEM法,发现水平井进行多段分簇压裂并且压裂液黏度为1.0 mPa·s时,支撑剂更容易进入跟端射孔簇,进入趾端射孔簇的难度大,从而使进入跟端射孔簇裂缝的支撑剂体积远大于趾端,该研究结果与后续实验结果基本类似。

部分学者利用研发的水平井筒支撑剂分流实验装置(图1-b)进行了水平井筒支撑剂分流实验研究,实验结果如图5所示,图中第1簇射孔代表跟端射孔簇,第3簇射孔代表趾端射孔簇。当液体黏度较低时,注入排量对射孔簇间支撑剂分流具有较大影响;当注入排量较小(排量为8.0 bbl/min,1 bbl/min=0.159 m3/min)时,射孔簇间支撑剂分流体积比的差异大,并且支撑剂更容易进入跟端射孔簇;随注入排量增大(排量为12.0 bbl/min、14.0 bbl/min),射孔簇间支撑剂分流体积比的差异明显降低(图5-a)。与清水相比,采用具有一定黏度的胶液能大幅降低射孔簇间支撑剂分流体积比的差异(图5-b)。采用一定黏度的胶液时,支撑剂类型对射孔簇间支撑剂分流体积比有一定影响,但影响幅度较小(图5-c)。随胶液黏度增加,射孔簇间支撑剂分流体积比的差异会加剧,但影响幅度较小(图5-d)。

支撑剂粒径和加砂浓度对射孔簇间支撑剂的分流也有较大影响,部分学者通过实验研究了清水条件下支撑剂粒径和加砂浓度对分流的影响,实验结果如图6所示[60],图中第1簇射孔代表跟端射孔簇,第3簇射孔代表趾端射孔簇,1 PPG=0.119 826 g/cm3。支撑剂粒径增大,射孔簇间支撑剂分流比增大。采用3簇射孔、20/40目支撑剂,在不同加砂浓度下进入跟端和中间射孔簇的支撑剂量都明显大于趾端射孔簇(图6-a)。随着支撑剂粒径减小,射孔簇间支撑剂量差异逐渐减小(图6-b、c)。加砂浓度对射孔簇间支撑剂量的分流也有影响,当支撑剂粒径较大(粒径为20/40目、40/70目)时,随加砂浓度增大,射孔簇间支撑剂进入量差异增大,并且在跟端射孔簇和中间射孔簇具有明显进入优势(图6-a、b)。支撑剂粒径较小(粒径为100目)时,加砂浓度增加对射孔簇间支撑剂量差异的影响较小(图6-c)。

上述研究成果均基于射孔簇间流量相同的实验条件,未考虑射孔簇间流量分配对支撑剂分流的影响。而在实际压裂过程中,由于受到储层物性、地应力和裂缝干扰等多种因素的影响,射孔簇间压裂裂缝扩展速度有差异,从而使射孔簇间出口液量、支撑剂量存在差异。

图5 压裂参数对井筒中支撑剂分流体积比影响结果图[21]

4.2 压裂裂缝中支撑剂展布规律

4.2.1 单一平面裂缝

支撑剂在压裂裂缝中的运动主要包括垂直沉降和水平运移,并且支撑剂在裂缝中的堆积高度和长度主要由其受到的重力、浮力和水平拖拽力决定,而压裂液性能参数、施工参数、支撑剂参数和压裂裂缝参数都会对支撑剂的受力情况产生影响。支撑剂在压裂裂缝中堆积存在“平衡高度”[61],即砂堤上方的流体达到一定速度后,砂堤高度不再增加,此时支撑裂缝高度基本维持不变,该高度称之为“平衡高度”。

4.2.1.1 压裂液性能参数

压裂液性能决定其造缝和携砂性能,对改造效果具有较大影响。现有的压裂液主要分为牛顿流体[62]和非牛顿流体[63],不同类型流体对支撑剂运移的影响程度具有差异性。但是,不论采用何种类型压裂液,其黏度是影响造缝和携砂的重要指标,黏度越大,对支撑剂的拖拽力越大,从而使支撑剂的水平运动速度越大,支撑剂运移的距离则越远[47]。

4.2.1.2 支撑剂参数

支撑剂参数对支撑剂砂堤的展布特征影响大,主要包括支撑剂粒径、密度、颗粒间摩擦系数等。已有的研究结果表明:①在压裂裂缝中运移时,支撑剂沿裂缝宽度方向上的浓度差异大,通常在裂缝宽度的中心位置处支撑剂浓度较大[64];②支撑剂粒径越大,运移过程中越易沉降形成砂堤,并且砂堤的长度越小;在压裂施工过程中,若前期采用小粒径支撑剂,其在裂缝中的运移距离更远,并且主要在压裂裂缝下部展布,而大粒径支撑剂则在缝口不远处堆积(图7-a);若前期采用大粒径支撑剂,由于其主要在缝口堆积,易造成砂堵,进而影响后续加砂(图7-b);③支撑剂密度越小,水平运移距离越远,砂堤延伸距离越大[46];④支撑剂颗粒刚度系数越小,颗粒间的相互作用越显著,碰撞作用越强,支撑剂运移距离则越长[47];⑤支撑剂颗粒间摩擦系数对支撑剂滑移和砂堤坍塌影响大,摩擦系数越小,砂堤表面的支撑剂越容易产生滑移运动,从而使支撑剂水平运移距离增加,砂堤前缘角度降低[47]。

图6 支撑剂粒径与加砂浓度对支撑剂分流的影响结果图[60]

基于上述研究成果,在页岩气井的压裂施工中常采用多种粒径支撑剂,在前期使用小粒径、后期使用大粒径,同时选择低密度、悬浮能力更强的支撑剂以增加输送距离。

图7 不同粒径支撑剂加砂顺序对沙堤展布影响结果图[46]

4.2.1.3 施工参数

施工参数主要包括施工排量、加砂浓度、加砂方式等,其对支撑剂的运移与展布有重要影响,表现在以下3个方面:①施工排量越大,流体注入速度则越大,使得支撑剂运移距离越大,平衡高度越小;②如果顶替量过大,流体会携带井筒附近的支撑剂至砂堤远端,造成近井筒附近对裂缝的支撑效果差[48];③支撑剂体积浓度低于10%时支撑剂颗粒的水平运移速度与液体的平均流速基本相等,高于10%时支撑剂颗粒的水平运移速度明显小于流体的平均流速[65]。

常规胶液由于黏度大,携砂能力强,小排量注入时也能够实现高强度加砂。采用滑溜水压裂时,由于滑溜水黏度低,携砂能力弱,需要采用大排量、低砂比进行携砂。在低砂比条件下裂缝中支撑剂的流速与流体流速相当,从而可以将支撑剂输送至裂缝远端,在高砂比条件下裂缝中支撑剂的流速降低,容易在近井筒附近裂缝中沉降,从而造成砂堵。

图8 不同次级裂缝角度条件下支撑剂展布特征实验照片[68]

4.2.1.4 压裂裂缝参数

压裂裂缝宽度、裂缝面的摩擦系数和滤失系数等压裂裂缝参数都会对裂缝中流体流态和流动速度产生影响,从而使支撑剂的沉降和水平运移产生变化。同时,裂缝参数还将影响支撑剂与裂缝面的碰撞以及支撑剂间的碰撞,从而使支撑剂的运动状态发生变化。目前已形成以下认识:①压裂裂缝宽度对支撑剂平衡高度、支撑剂沉降有重要影响;沿裂缝扩展方向,近井筒裂缝端和裂缝尖端的宽度比增加,支撑剂“平衡高度”和水平支撑裂缝长度增加;当宽度比超过最优值后,平衡高度降低,支撑剂沉降速度增加,水平运移速度降低;当裂缝宽度与支撑剂粒径较接近时,支撑剂水平运移速度会显著减小[66];②随裂缝壁面粗糙度增加,平衡高度降低,支撑剂沉降速度降低,进而使水平运移距离也大幅度降低;当裂缝壁面不光滑程度较严重时,压裂液的指进现象会十分明显[67];③压裂液滤失会加剧支撑剂的沉降,压裂液滤失量越大,支撑剂沉降速度越大[66]。

针对压裂裂缝壁面粗糙度对支撑剂运移与展布的影响,现有的大部分实验仪器与数值模拟方法都无法考虑,今后需要开展相关研究工作,同时还需要深入研究由裂缝扩展引起的流体流态变化对支撑剂运移和展布的影响。

4.2.2 复杂裂缝

对于复杂压裂裂缝来说,压裂液性能参数、施工参数和支撑剂参数对支撑剂运移与展布的影响与单一平面裂缝基本一致,但裂缝形态是不可忽视的因素。针对不同类型裂缝形态对支撑剂分流、运移和展布的影响,国内外学者进行了相应研究,但由于研究目的不同,裂缝形态差异大。

对于复杂裂缝来说,支撑剂在压裂裂缝分支处的运动规律将影响到支撑剂的分流和运移特征。经研究发现支撑剂在裂缝分支拐角处(由主裂缝进入次级裂缝)以高于平衡流速的速度流动,支撑剂的运动速度与主裂缝中的平衡流速有关。支撑剂进入次级裂缝时,砂堤高度在次级裂缝转折点发生突变,导致支撑裂缝导流能力和有效支撑面积大幅降低[27,29]。

井筒附近次级裂缝中的支撑剂运移主要以液体携砂作用为主,而远端次级裂缝中支撑剂的运移依靠重力作用[29]。支撑剂在主裂缝中的沉降速度主要受到重力作用和流场的紊流作用影响。施工排量决定了主裂缝砂丘的平衡高度以及支撑剂能否被输送到次级裂缝。网状裂缝形态对支撑裂缝形态具有重要影响,不同网状裂缝形态条件下的支撑剂裂缝高度与长度差异大。

对于含有次级裂缝的压裂缝来说,次级裂缝角度、分支后主次裂缝的出口流量、主次裂缝宽度等对分支后主次裂缝(支撑裂缝)的长度、高度和形态具有重要影响,图8展示了不同次级裂缝角度条件下支撑剂的展布特征。经研究发现分支后主裂缝中支撑剂分流体积比与次级裂缝角度、主次裂缝宽度比成正比,与次级裂缝与主裂缝出口流量比呈反比,分支后次级裂缝中支撑剂分流体积比与次级裂缝角度、主次裂缝宽度比呈反比,与次级裂缝与主裂缝出口流量比成正比。

5 认识与展望

在压裂改造过程中,支撑剂在井筒和压裂裂缝中的分流、运移与展布对压裂改造效果具有重要影响。因此,探索和分析压裂过程中支撑剂的运移与展布特征,可以为压裂改造工艺优选、排量和泵注程序优化、压裂液和支撑剂选择以及压后评估提供理论支撑。本文基于压裂过程中支撑剂的分流、运移和展布方面的研究成果进行了全面的调研,通过综合评价获得了以下认识。

通过开展室内实验可以方便地观测到支撑剂在井筒和压裂裂缝中的分流和展布情况,进而对其影响规律进行研究。但是,为了便于观测,国内外大部分实验仪器主要采用透明有机玻璃材质,由于仪器尺寸、承压能力、施工排量等与实际压裂施工参数存在很大差距,导致实验测试条件和现场施工情况无法完全匹配。

随着计算机模拟技术的发展,针对支撑剂在井筒和压裂裂缝中的运移与展布进行了大量的数值模拟研究,基于计算流体动力学方法形成了多种支撑剂运移与展布模拟计算方法,并且各具优缺点。其中CFD-DEM法更能真实考虑压裂过程中流体的流动状态和真实的固体颗粒特征,为现有模拟技术的主流技术之一。

支撑剂在井筒和压裂裂缝中的分流、运移与展布,受到施工参数、压裂液性能参数、支撑剂参数、射孔参数和裂缝形态参数等多因素的综合影响,其中施工排量、压裂液黏度、支撑剂粒径与密度、裂缝形态是影响支撑剂分流、运移、展布的主要因素。

在后续的研究中,需要研发承压能力高、裂缝形态与裂缝面性能接近实际压裂裂缝,以及能够考虑裂缝扩展影响的支撑剂运移与展布实验评价装置,从而可以更真实地模拟支撑剂在井筒和压裂裂缝中的运移与展布。针对CFD-DEM法需要单独计算流体的流场、运动方程和支撑剂颗粒的运移、碰撞,若考虑实际压裂裂缝形态,由于网格数量和颗粒数量大,计算速度慢,如何进一步提升计算速度是今后研究的重点。