钛合金油套管抗挤毁性能计算与实验

2020-11-03申照熙李东风张春霞祝国川宋生印

刘 强 申照熙 李东风 张春霞 祝国川 宋生印

1.石油管材及装备材料服役行为与结构安全国家重点实验室·中国石油集团石油管工程技术研究院 2.宝钢股份钢管条钢事业部

0 引言

随着我国油气开发工作的不断深入,深井超深井高温、高压、高腐蚀的“三高”井和大位移水平井等非常规油气资源的开发,对钻完井石油管材的要求不断提高[1-2]。油管和套管作为油气资源的主要输送通道及防护屏蔽,在井下不仅要经受高温高压带来的复合载荷作用,还要受到服役工况中的H2S、CO2、高浓度氯离子甚至单质硫的腐蚀作用[3-4],一旦发生失效事故,不仅会造成深层油气开发的事故,严重的还有可能造成生命财产损失和环境破坏。因此,油井管的选材、安全可靠性和使用寿命对石油工业影响极其重大。钛合金由于具有高强度、低密度,低的弹性模量,优异的抗疲劳性能、耐腐蚀性和耐高温性能,已经成为高端石油管材料研究的热点方向[5-6]。

国外在20世纪末就对钛合金用于油气开发的可行性和适用性开展了研究,对钛合金在油气工况下的性能进行详细的评价,得出钛合金材料在油气开发环境中具有巨大的技术优势和应用前景[5,7]。美国、日本等开发出了多种钛合金材料的油井管,例如钛合金油管、套管、钛合金钻杆、连续管和海洋钻井隔水管等系列化产品,在油气勘探开发领域开始工业化应用[7-10],美国RMI 公司成功地研制了热旋转—压力穿孔管材轧制工艺,开发出钛合金油管、套管和海洋立管等产品,于1999年起在美国在多个区块的油气井、墨西哥湾的Oryx海王星钻井项目和Mobile Bay Field(莫比尔湾油田)热酸性油气井成功应用[11-12]。Chevron 公司研发的钛合金油套管材料,已在墨西哥湾一些高压高温、超高压高温井进行了应用[13]。中国在近十年才开始进行钛合金用于油气开发的研究,中国石油集团石油管工程技术研究院(以下简称管研院)对钛合金材料用于油气开发的可行性进行了综合分析,证明钛合金管材在油气开发领域有着良好的应用前景[6],同时对钛合金石油管的选材和适用性进行了深入的研究[14],攻克了一些制约钛合金油套管应用的技术瓶颈[14-15],并制定了相关的标准[16]。东方钽业等制造厂家优化了钛合金管材的加工制备技术[17];天津钢管集团、攀钢集团成都钢钒有限公司等企业均试制出了钛合金油管产品[17-18]。

我国一些地区油气资源的开发具有“三高”(高温高压高腐蚀)特点。其中塔里木盆地的气井服役工况已经达到超深(深度超过6 000 m,局部达到8 000 m),超高温(地层温度超过160 ℃,局部达到190 ℃),超高压(井口压力达到110~130 MPa),高腐蚀(高 Cl-含量,达到 15×104μg/g,CO2分压超过1 MPa)。特别是最近在塔里木盆地克拉苏构造带西部发现的超深、高压、高产、优质整装储量达1 000×108m3的博孜9凝析气藏[19],完钻深度达到了近8 000 m,井底压力达到了近140 MPa。在上述高温高压的服役工况下使用钛合金油套管完井是一种新的解决方案[20],但是对油套管的抗外挤毁提出了较高的要求。

然而目前对石油管的评价体系和指标都是基于钢的弹性模量计算的,而钛合金材料无论是弹性模量还是泊松比都与钢铁材料有较大差别,以油井管最为关键的抗外挤毁强度为例,对于钛合金管材没有任何的方法和指标可参考,钛合金油套管的真实抗挤毁能力与API、ISO的标准体系中的油套管挤毁计算方法和指标的差距也不得而知。美国Hargrave等[13]在个别外径的Ti-3Al-8V-6Cr-4Zr-4Mo (Beta-C)钛合金管上进行的实物挤毁试验,数据表明Ti-3Al-8V-6Cr-4Zr-4Mo钛合金管的抗挤毁强度只能达到API 5C3报告[21]理论计算值的90%,但该研究数据较少且计算方法有待于商榷,难以在实际设计和应用中借鉴。因此,笔者在考虑制造缺陷的条件下,通过对比国际标准中外挤毁强度计算方法、外压强度挤毁准则计算方法、使用有限元模拟计算3种不同方法下得出的钛合金油套管抗挤毁强度,并与同等条件下钢制油套管抗挤毁强度进行了对比,研究钛合金油套管的抗挤毁强度变化规律,并采用实物外挤毁试验验证的方法,得出钛合金油套管外挤毁性能变化规律和最精确的预测方法,以期为钛合金油套管的设计和应用提供参考。

1 外挤毁强度计算方法

1.1 国际标准计算方法

其中

式中因子keuls和kyuls分别表示不同状态油套管产品挤毁试验的经验参数,目的是保证输入每个变量,实际挤毁压力与计算挤毁压力有良好的拟合性;E表示弹性模量;v表示泊松比;Htult表示折减因子;rs/fy表示残余应力相关参数,当管材为具有很高压缩残余应力(rs/fy<-0.5)的壁厚很小的管子[lg10(py/pe)>0.4]时,该公式不适用;因子hn表示由挤毁试验数据得到的经验系数。对于计算用的钛合金管材应力—应变曲线(SSCs)屈服明显,因此不必进行修正(hn=0);ec表示壁厚不均度;ov表示椭圆度。

1.2 外压强度挤毁准则计算方法

中国石油集团石油管工程技术研究院对多年来积累的油套管挤毁实物实验数据进行分析比对表明,油套管材料在纯外压条件下挤毁时,均是在外压到达极限值时发生突然的失效,这是由于实际工程中的油套管外形并不是理想的纯圆形,导致非圆的油套管在圆周方向上的环向应力并不是不均匀分布,即有附加弯矩效应,当外部压力不断地增加时油套管在最大压缩环向应力处达到屈服;当屈服达到极限值时,油套管由于强度承载力不足而失效,导致发生强度或者失稳挤毁,因此建立了在外压作用下的强度挤毁准则[23]。该准则计算方法不区分弹性挤毁或塑性挤毁,即:

其中

式中P表示挤毁强度,MPa;e0表示套管初始椭圆度;R表示套管截面中心圆平均半径,mm;Re表示套管变形后的平均半径,mm;E表示材料弹性模量,N/mm;ρ表示中心轴曲率半径,mm;t表示套管壁厚,mm;μ表示泊松比;σθ表示周向应力,MPa;σα表示轴向应力,MPa;e、A、B、C、D、F、H、K分别表示计算过程中间参数。

公式推导过程中见本文参考文献[23]。

1.3 有限元模拟计算方法

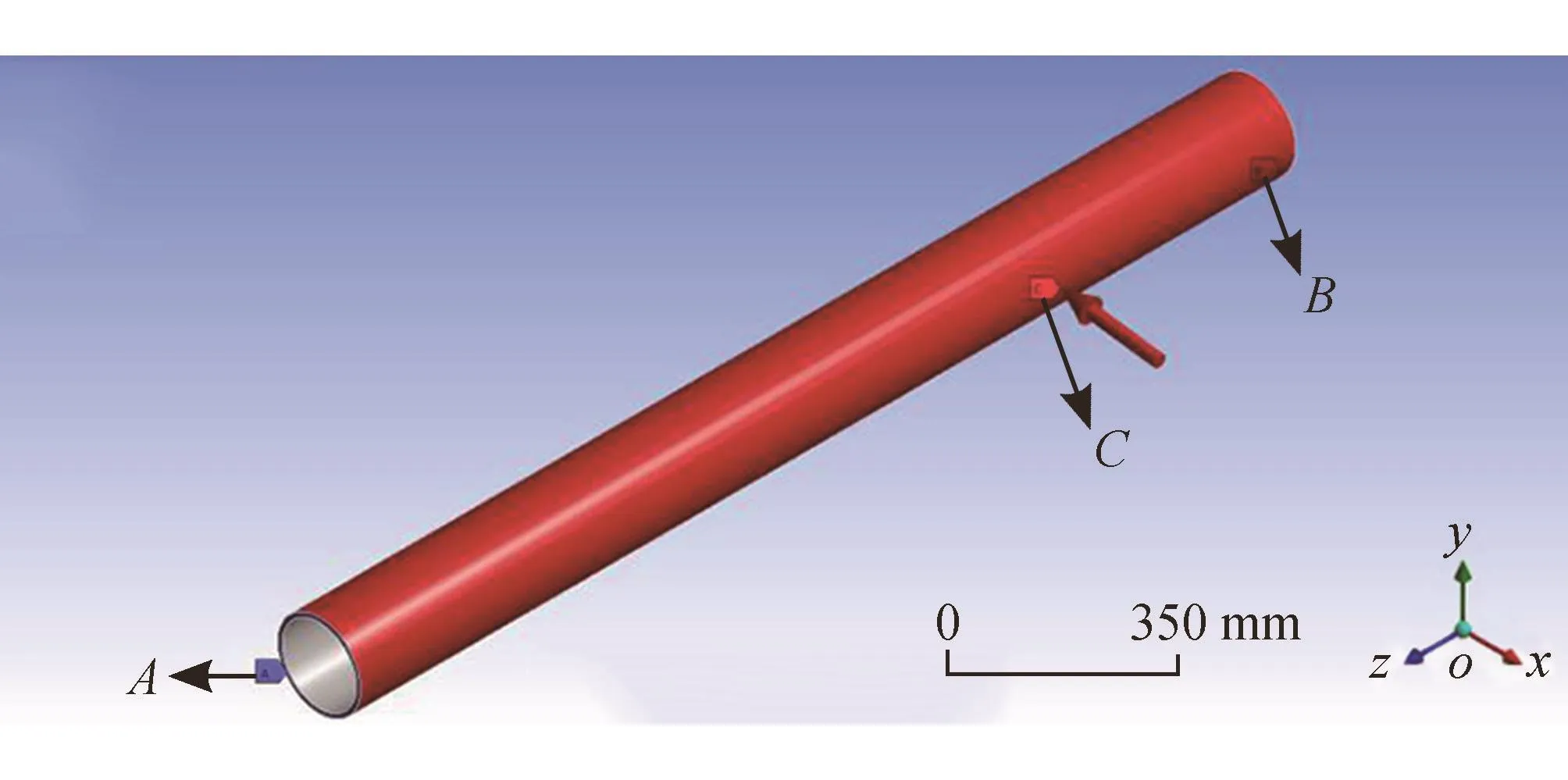

利用ANSYS Workbench有限元分析软件,建立有限元三维实体油套管模型,为了避免端部效应对仿真分析结果的影响,所建立的模型长度/外径比均大于10,将真实应力—应变带入材料模型,为了和实物评价试验条件相一致,在所建立油套管模型的两端施加固定约束边界条件,在计算模型外表面施加外压力,如图1所示。基于非线性屈曲分析理论[24],通过采用有限元逐步增加载荷来得到结构模型发生失稳时的临界载荷分析模型,分析非均匀载荷下钛合金油套管的抗外挤能力,如图2所示。

图1 加载了边界条件和载荷的计算模型图

2 钛合金外挤毁强度对比分析

本文在所有抗挤毁计算中均假设管子均不受轴向载荷的影响,外径及壁厚均采用名义值,外径椭圆度设为0.1%,无残余应力,壁厚均匀,屈服应力为110 ksi强度级别的最小名义屈服强度即758 MPa,钢制油套管材料的弹性模量取207 GPa,泊松比取0.33,钛合金的弹性模量取110 GPa,泊松比取0.3。从API TR 5C3中选取典型外径从73.02~339.72 mm的28个规格油套管进行计算和对比分析,选取的规格如表1所示。

依据标准ISO/TR 10400中K-T 极限状态公式方法计算、外压强度挤毁准则方法计算和有限元非线性屈曲分析计算结果分别如图3-a、b、c所示。

表1 选取的典型油套管计算规格表

图3 钛合金油套管和钢制油套管抗挤毁强度对比图

图4 不同计算方式下钛合金和钢制油套管挤毁强度差值与下降百分比随比变化对比图

3 实物外挤毁试验验证

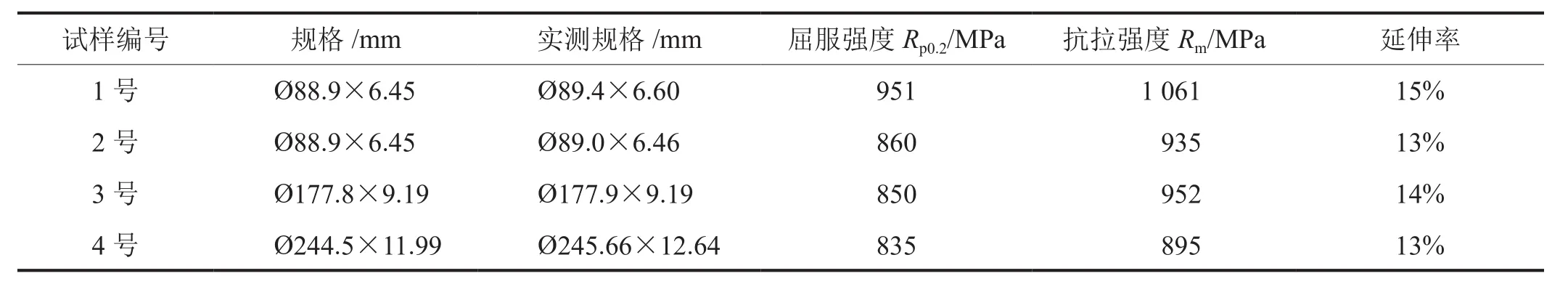

为了验证3种挤毁强度计算结果与真实钛合金油套管挤毁强度的准确度,需要进行钛合金油套管的实物外挤毁试验。本文从国内不同厂家收集到不同规格的钛合金油套管产品,并对其进行外形尺寸测量和拉伸强度测试,所用的试验用钛合金试样信息及性能如表2所示。

表2 实物外挤毁试验用钛合金油套管规格及性能表

实物抗挤毁试验参照标准API 5C5 及 ISO 13679《套管和油管螺纹连接试验程序》,使用管研院全尺寸挤毁试验装置对所试验钛合金油套管两端进行固定,在外压实验舱内均匀施加液压至管体失稳/失效,由于实验设备条件的限制,无法模拟井眼轨迹对油套管的影响,在室温下采用管研院的挤毁试验装置进行试验,挤毁前后的样品形貌如图5所示。

图5 钛合金油套管试样挤毁试验前后形貌照片

表3 不同方法下钛合金油套管挤毁结果对比表 单位:MPa

图6 钛合金油套管实物挤毁试验结果分布情况图

图7 优化后的钛合金油井管强度挤毁准则法与实验法对比图

4 结论

通过研究ISO/TR 10400中K-T公式、外压强度挤毁准则方法和有限元分析方法对钛合金油套管抗挤毁性能,并与钢制油套管计算结果对比,得出以下结论: