阶段占空比对ZrH1.8表面微弧氧化陶瓷层性能的影响

2020-11-03杨少辉闫淑芳李世江陈伟东杜培马文

杨少辉, 闫淑芳,2, 李世江, 陈伟东,2, 杜培, 马文,2

阶段占空比对ZrH1.8表面微弧氧化陶瓷层性能的影响

杨少辉1, 闫淑芳1,2, 李世江1, 陈伟东1,2, 杜培1, 马文1,2

(内蒙古工业大学 1. 材料科学与工程学院; 2. 内蒙古自治区薄膜与涂层重点实验室, 呼和浩特 010051)

为了提高氢化锆表面微弧氧化陶瓷层的致密性及阻氢性能, 采用恒压模式对氢化锆基体进行微弧氧化处理, 在磷酸盐电解液体系下, 研究阶段占空比分别为40%-50%-60%、50%-60%-40%和60%-50%-40%三种情况下陶瓷层的生长过程。利用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、膜层测厚仪分析陶瓷层的形貌、相结构及厚度; 通过真空脱氢实验评价不同阶段占空比模式下获得陶瓷层的阻氢性能。研究结果表明: 不同阶段占空比模式下在ZrH1.8表面可制得厚度分别为162.6、175.9、158.7 μm的氧化锆陶瓷层, 且所制微弧氧化陶瓷层均由M-ZrO2、T-ZrO2以及Zr0.95Ce0.05O2三种物相组成, 阶段占空比对陶瓷层物相组成无显著影响; 阶段占空比为40%-50%-60%条件下, 氢化锆表面所制陶瓷层厚度达到162.6 μm, 氢渗透降低因子(Permeation Reduction Factor, PRF)达到12.5, 阻氢性能较佳。

微弧氧化; 氢化锆; 占空比; 陶瓷层

锆合金在核工业中具有十分广泛的应用, 其中ZrH1.8是一种良好的反应堆固体屏蔽和慢化材料, 但因其工作环境温度在650 ℃以上, 导致其失氢现象严重, 使用寿命缩短[1-4]。因此, 在氢化锆表面制备一层阻氢陶瓷层尤为重要。

目前, 在材料表面制备阻氢涂层的方法主要有溶胶–凝胶法、电镀法、PVD、CVD及微弧氧化法等[5-8]。微弧氧化法是在铝、镁、钛、锆等阀金属表面原位制备氧化物陶瓷层的工艺, 因具有制备工艺简单、膜层厚、与基体结合力大等优点而成为锆合金表面一种重要的处理技术[9-10]。Malinovschi等[11]以Zr-2.5Nb合金为基体, 在铝酸盐电解液体系中进行微弧氧化获得Al2O3/ZrO2复合陶瓷膜层, 具有优异的防腐性能。微弧氧化工艺参数较多, 占空比是其中一项十分重要的电参数, 对氧化物陶瓷层的质量和性能有较大影响。刘俊超等[12]以LD7铝合金为基体, 研究了不同占空比对陶瓷层的影响, 发现随着占空比增大, 陶瓷层生长速率和厚度均呈现先增大后减小的趋势。Vahid等[13]以6061铝合金为基体, 发现占空比对微弧氧化过程中放电行为有显著影响,当占空比较低时, 可以提高击穿电压和放电电弧空间密度, 并且降低电弧的强度; 当占空比比较高时, 放电电弧强度增高, 电弧数量减少。现阶段关于微弧氧化过程中占空比的影响多集中在固定占空比, 本工作依据微弧氧化的不同阶段设置阶段占空比, 探究阶段占空比对所制膜层的形貌、相结构、膜层厚度以及阻氢效果的影响, 为采用微弧氧化技术制备氢化锆表面阻氢膜层提供新的工艺依据。

1 实验方法

1.1 试样制备

本实验所用ZrH1.8基体由有研科技集团有限公司提供。将试样用数控线切割成20 mm×2 mm的等大圆片, 在距试样边缘2 mm处打2 mm圆孔, 然后分别用400#、600#、800#、1000#和1200# SiC水砂纸对基体试样进行逐级打磨; 同时将试样边缘尖锐部分打磨光滑; 将打磨好的试样先后置于丙酮和无水乙醇溶液中超声清洗15 min, 清洗完毕将试样烘干用于下一步微弧氧化实验。

1.2 实验过程与表征

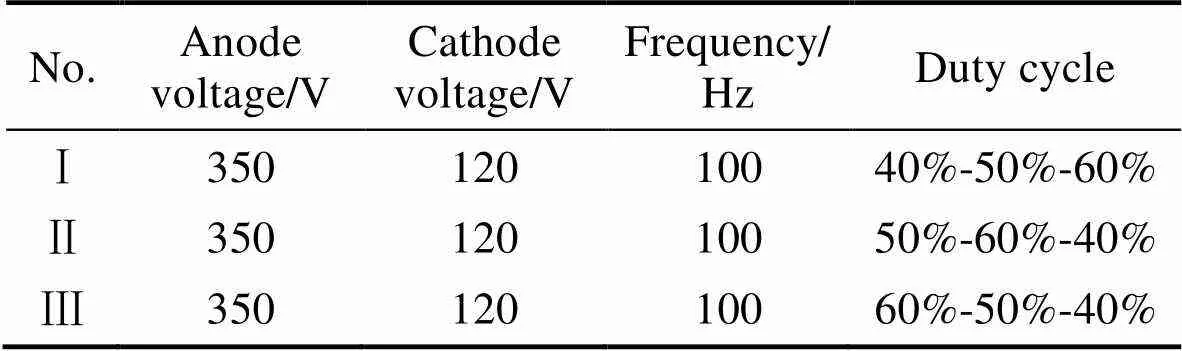

采用T-MAO-B30型微弧氧化脉冲电源及冷却水循环系统和电解槽等配套设施进行微弧氧化实验。实验中将铝丝穿过试样圆孔固定于接线柱上作为一极, 以电解槽作为另一极, 对ZrH1.8基体进行微弧氧化。微弧氧化时间设定为900 s, 依据占空比变化分为三个阶段: 第Ⅰ阶段为0~180 s、第Ⅱ阶段为180~720 s、第Ⅲ阶段为720~900 s, 各组阶段占空比变化如表1所示。电解液以三聚磷酸钠为主成膜剂, EDTA-2Na、氟化钠和氢氧化钾为辅助成膜剂, 在磁力搅拌下加入硝酸铈溶液。微弧氧化实验电参数如表1所示。

采用AT240涂层测厚仪、荷兰飞利浦APD型全自动粉末X射线衍射仪(参数: Cu靶, 步进扫描0.02°)、HITACHI SU8010型场发射扫描电镜对所制微弧氧化陶瓷层的厚度、相结构、陶瓷层的表面和截面形貌进行表征; 通过真空脱氢实验测试氧化物陶瓷层的氢渗透降低因子PRF以表征陶瓷层阻氢性能(式(1))[14], 即将微弧氧化处理后的氢化锆试样与基体试样分别在真空度为5×10–4Pa环境中, 650 ℃保温10 h[15], 测定试样失氢量的比值以表征涂层阻氢性能。

0: 无氧化膜氢化锆失氢量;

1: 有氧化膜氢化锆失氢量。

2 结果与分析

2.1 不同阶段占空比模式下ZrH1.8表面陶瓷层生长过程

图1为不同阶段占空比正向电流与正向电阻随时间的变化曲线, 从图中可以看出整个微弧氧化过程分为三个阶段: 反应时间0~50 s为阳极氧化阶段, 在基体表面生成一层薄的氧化膜, 电流极速增大并迅速增加至峰值击穿氧化膜, 此时阶段占空比为40%-50%-60%模式下的击穿电流最大, 达到39 A; 而阶段占空比为60%-50%-40%模式下的击穿电流最小, 仅为23 A, 与Vahid等[13]在实验中发现恒流模式下低占空比导致击穿电压增大的现象一致。之后电流从峰值迅速降低, 阳极氧化膜被击穿进入微弧氧化第Ⅱ阶段(50~180 s), 该阶段氧化膜不断增厚, 电阻不断增大, 恒压模式下电流逐渐降低。当反应时间在180~900 s时, 电流趋于平缓, 电阻随时间的延长呈抛物线增大, 表明反应进入微弧氧化第Ⅲ阶段, 此时电流下降缓慢, 随着反应时间的延长, 氧化膜层已达到一定厚度, 膜层生长速率随反应时间逐渐变缓, 微弧反应集中发生在膜层的薄弱区域; 继续延长反应时间, 膜层被击穿, 微弧氧化反应变得更加困难, 直至膜层不再增厚。对比不同阶段占空比发现, 在微弧氧化初期的高占空比条件下, 可以达到的击穿电流值较小, 但电阻值增长速率较快, 表明在微弧氧化初期高占空比可以促进微弧氧化进程中的电击穿, 使膜层快速增厚; 在180~720 s、阶段占空比为40%-50%-60%时, 随着反应时间的延长, 电阻呈抛物线增大, 由133 Ω增至250 Ω, 表明氧化膜具有好的保护性, 即在该模式下形成的陶瓷层比其他两种模式更为致密; 在720~ 900 s时, 微弧氧化进入末期, 陶瓷层已具有一定的厚度, 在氧化层薄弱处反复进行放电, 易在陶瓷层表面形成大的放电孔洞和裂纹。因此在微弧氧化最后阶段应适当减小占空比, 避免产生更多的孔洞和裂纹。

表1 微弧氧化实验电参数

图1 不同阶段占空比模式下正向电流(a)与正向电阻(b)随时间的变化曲线

2.2 不同阶段占空比模式下ZrH1.8表面陶瓷层的形貌

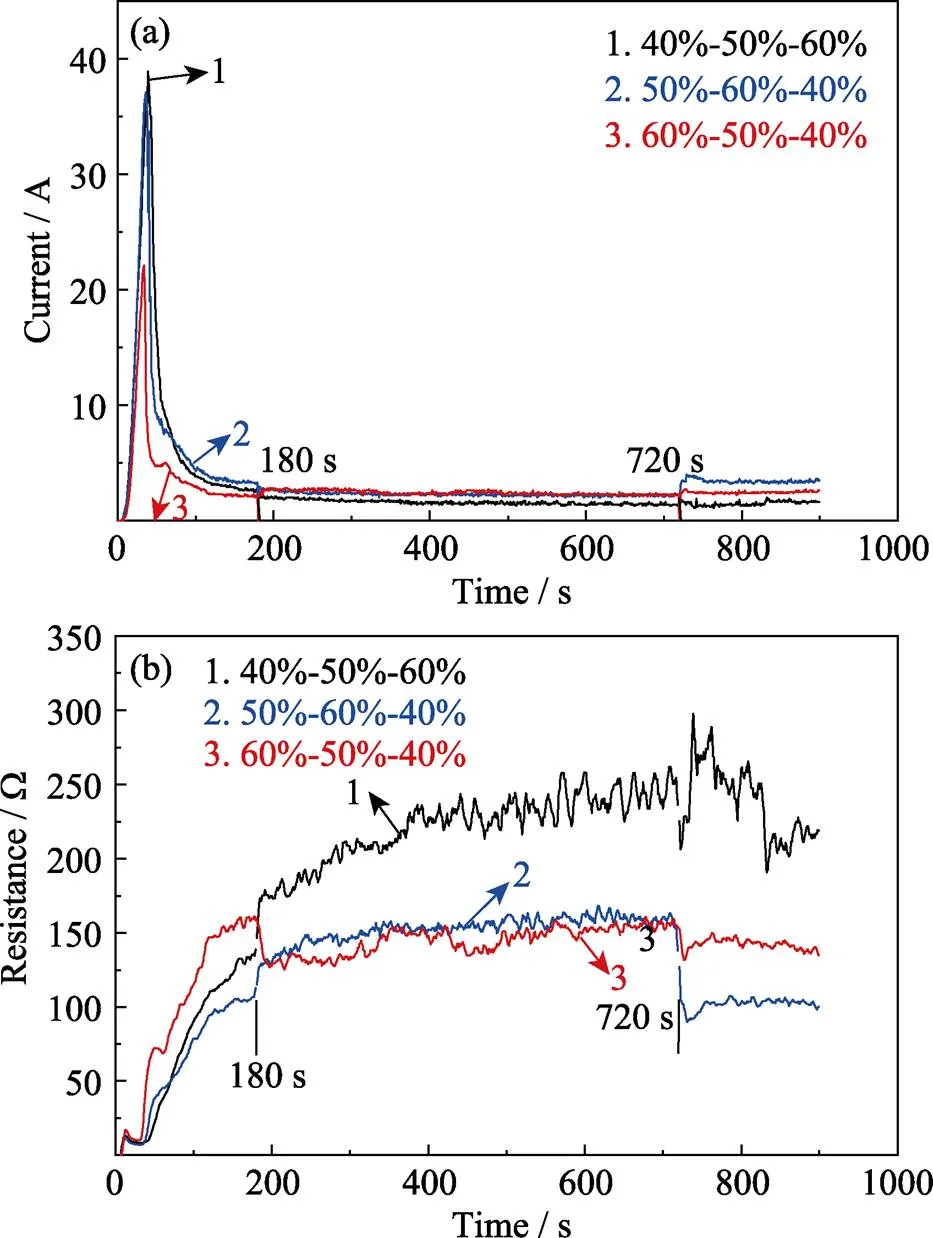

图2为不同阶段占空比模式下ZrH1.8表面微弧氧化陶瓷层的表面形貌, 从图中可以看出, 当阶段占空比为60%-50%-40%模式时, 获得的陶瓷层表面相比其他两种模式下制得的陶瓷层孔洞较小且无深裂纹, 表面平整度较好; 阶段占空比为50%-60%- 40%模式下获得的陶瓷层表面存在较大的孔洞与裂纹, 裂纹宽度达到3 μm; 阶段占空比为40%-50%- 60%条件下获得陶瓷层的表面形成了图2(a)所示的“火山锥”状放电孔, 并且裂纹相互交错连接, 说明陶瓷层的表面形貌与微弧氧化末期占空比有很大的关系。在高占空比条件下, 单脉冲放电强度高, 电弧空间密度低, 较多的熔融氧化物沿放电通道喷出, 在“液淬”作用下迅速凝固在放电孔四周, 形成“火山锥”状的放电孔。由于放电电弧空间密度低, 电弧相对集中难以覆盖整个陶瓷层表面, 升温不均匀, 在应力作用下产生裂纹。低占空比与之相反, 单脉冲放电强度低, 电弧空间密度高, 放电均匀, 单次放电产生的熔融量较少, 难以堆积形成“火山锥”状, 陶瓷层表面放电孔细小且均匀分布, 使得陶瓷层表面相对平整。图2(b, c)末期占空比均为40%, 但由于图2(b)中期占空比相对较大, 涂层表面相对粗糙, 末期不能完全进行填补, 所以存在较宽的裂纹。

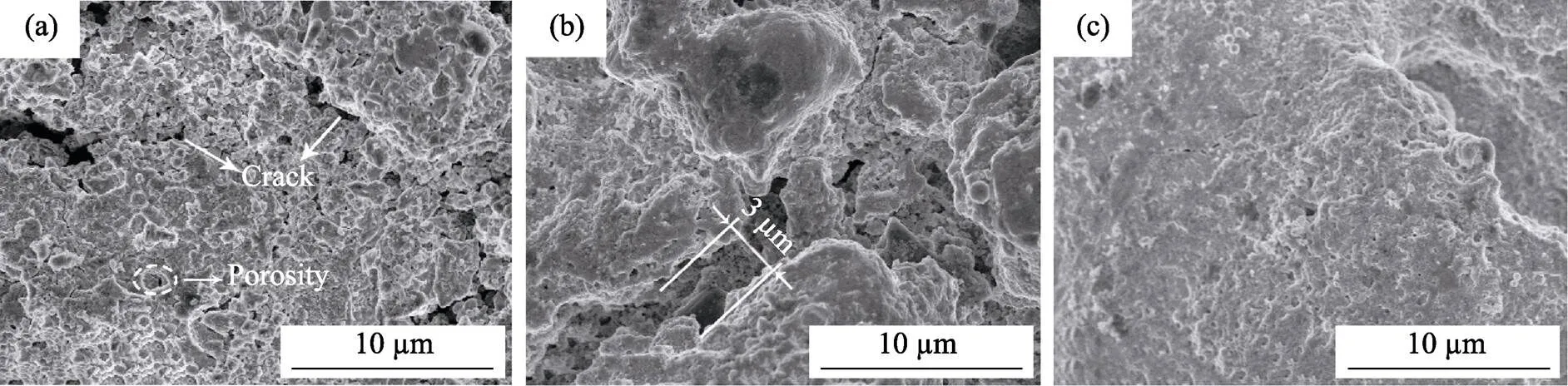

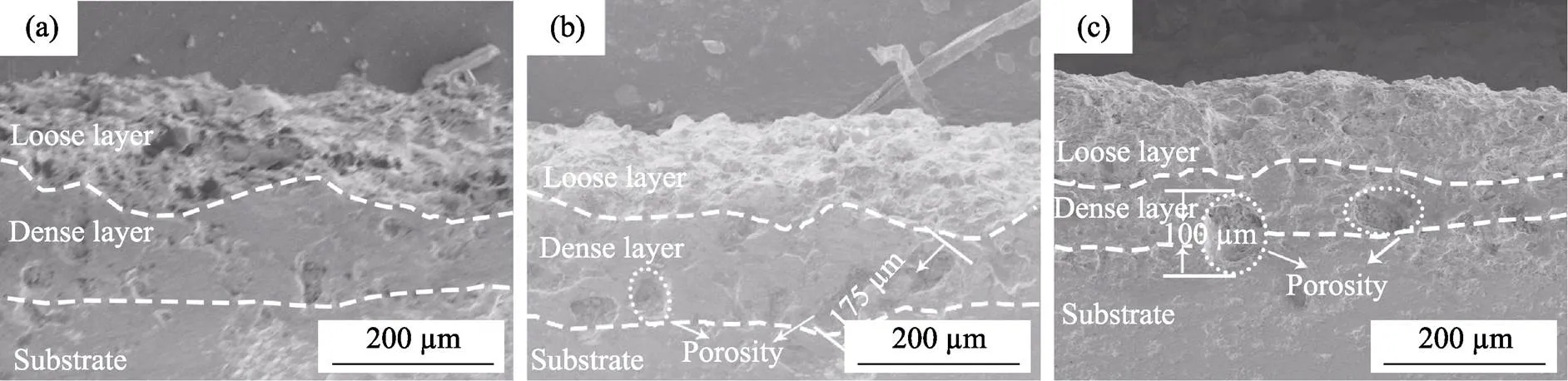

不同阶段占空比截面形貌如图3所示, 从图中可以看出, 阶段占空比为40%-50%-60%模式下获得的陶瓷层较为致密, 且致密层中孔洞较为分散、孔径小, 表现为正向电阻随时间逐渐升高, 如图1(b)所示; 阶段占空比为50%-60%-40%模式下获得陶瓷层的致密层中存在较大的孔洞, 最大孔径达到175 μm, 几乎贯穿整个致密层, 对致密层的连续性造成隔断, 并为氢的溢出提供了通道, 使陶瓷层的致密性下降; 阶段占空比为60%-50%-40%模式下获得的陶瓷层中由基体向表面孔洞的孔径逐渐减小,致密层与疏松层界线消失, 最大孔径达到100 μm, 由基体向表面陶瓷层致密性逐渐提高。

图2 不同阶段占空比模式下ZrH1.8微弧氧化陶瓷层表面SEM照片

(a) 40%-50%-60%; (b) 50%-60%-40%; (c) 60%-50%-40%

图3 不同阶段占空比模式下ZrH1.8微弧氧化陶瓷层截面SEM照片

(a) 40%-50%-60%; (b) 50%-60%-40%; (c) 60%-50%-40%

阶段占空比分别为50%-60%-40%、60%-50%- 40%两种模式下形成大孔径孔洞原因在于: 微弧氧化前期和中期的占空比较高(分别为50%和60%), 使得单脉冲能量较高, 一次放电基体的熔融量较大, 熔融基体与等离子态氧反应生成熔融态氧化锆, 并在放电形成负压的作用下沿放电通道喷出, 当在同一位置连续放电时易形成较大的孔洞, 微弧氧化末期低占空比条件下对其难以进行完全填充。在60%- 50%-40%模式下由于阶段占空比依次降低, 单脉冲能量随之降低, 新形成的陶瓷层中孔洞的孔径逐渐减小, 致密度提高。微弧氧化高占空比条件有利于陶瓷层快速增厚, 但微孔孔径同时增大, 又降低了陶瓷层的致密性。

2.3 不同阶段占空比模式下ZrH1.8表面陶瓷层的相结构

由图4可知, 在不同阶段占空比模式下陶瓷层的相结构主要由M-ZrO2、T-ZrO2和Zr0.95Ce0.05O2组成。T-ZrO2与M-ZrO2分别为ZrO2的高温相和低温相, 相转变温度为950 ℃。陶瓷层中存在T-ZrO2是由于微弧氧化电弧放电温度可达到103~104K, 电弧可以电离电解液中OH-离子并将基体金属熔融。电离产生的氧离子在电泳作用下通过电弧放电通道进入金属基体, 与熔融金属反应生成熔融态ZrO2, 但由于电弧放电时间极短, 融熔的T-ZrO2与周围电解液环境形成巨大的温度梯度, 在“液淬”作用下保留部分T-ZrO2[16-18]。T-ZrO2向M-ZrO2转变时, 产生的晶格切变和体积突变是导致裂纹产生的一个重要原因。出现Zr0.95Ce0.05O2相可以达到稳定T-ZrO2, 提高T-ZrO2相对含量, 进而减少裂纹的目的[19]。对比不同阶段占空比模式下的陶瓷层相结构发现, 陶瓷层的物相组成没有变化, 阶段占空比对氧化锆陶瓷层的相结构无显著影响。

图4 不同阶段占空比模式下ZrH1.8表面陶瓷层的相结构

2.4 不同阶段占空比模式下ZrH1.8表面陶瓷层的阻氢性能

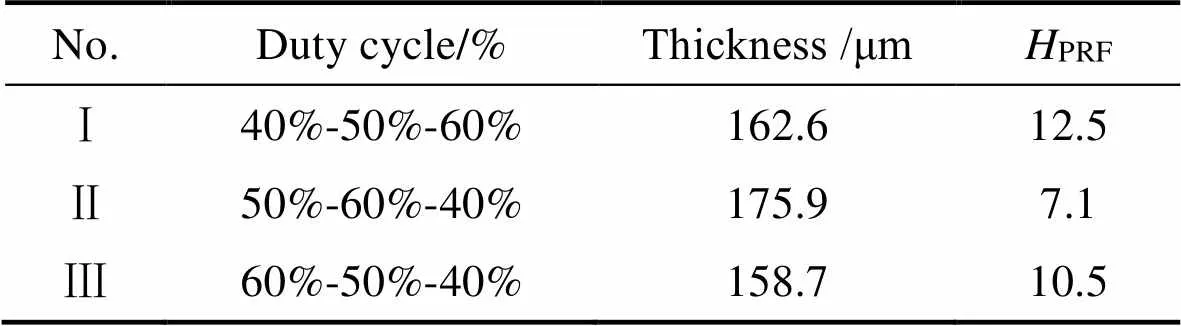

ZrH1.8表面陶瓷层的阻氢性能受陶瓷层的致密层厚度及孔洞和裂纹等影响。通过表2可以发现陶瓷层阻氢能力并不随厚度的增加而提高。当阶段占空比为50%-60%-40%时, 陶瓷层厚度达到最大175.9 μm, 但其阻氢性能较差,PRF值仅为7.1。在该模式下制得的陶瓷层中存在较大孔洞, 已与表面相接, 这些孔洞为氢渗透溢出提供了通道, 导致陶瓷层阻氢能力下降。在40%-50%-60%模式下获得的陶瓷层厚度为162.6 μm,PRF为12.5, 从截面形貌中可知致密层较厚, 且正向电阻随时间延长呈抛物线增长, 表明在该模式下获得的陶瓷层较为致密, 孔洞、裂纹等缺陷较少, 阻氢性能较佳。

表2 不同阶段占空比条件下微弧氧化陶瓷层厚度及氢渗透降低因子

3 结论

1) 在ZrH1.8表面, 用三种不同阶段占空比模式可制得厚度分别为162.6、175.9、158.7 μm的氧化锆陶瓷层。

2) 不同阶段占空比条件下制备氧化锆陶瓷层均由疏松层和致密层构成, 当阶段占空比为50%-60%- 40%时, 陶瓷层的厚度最大, 为175.9 μm。

3) 不同阶段占空比模式下获得的陶瓷层均由M-ZrO2、T-ZrO2及Zr0.95Ce0.05O2三种物相组成, 其中以M-ZrO2为主, 不同阶段占空比的变化对陶瓷层相结构无显著影响。

4) 当阶段占空比为40%-50%-60%时, 所制陶瓷层厚度为162.6 μm, 其氢渗透降低因子PRF达到12.5, 阻氢性能较佳。

[1] KUPRIN A S, BELOUS V A, VOYEVODIN V N.. Irradiation resistance of vacuum arc chromium coatings for zirconium alloyfuel claddings., 2018, 510: 163–167.

[2] HU X, TERRANI K A, WIRTH B D. Hydrogen desorption kinetics from zirconium hydride and zirconium metal in vacuum., 2014, 448: 87–95.

[3] VESHCHUNOV M S, SHESTAK V E. Models for hydrogen uptake and release kinetics by zirconium alloys at high temperatures., 2012, 252: 96–107.

[4] 马浩然, 付晓刚, 秦博. 氢化锆高温氢释放的阻止方法研究. 原子能科学技术, 2016, 50(11): 2023–2026.

[5] 陈伟东, 闫淑芳, 刘向东, 等. 氢化锆与O2反应制备氢渗透阻挡层的研究. 稀有金属, 2014, 38(01): 71–76.

[6] ZHANG Y, LIN X, CHEN W,. Synthesis of Y2O3-ZrO2-SiO2composite coatings on carbon fiber reinforced resin matrix composite by an electro-plasma process., 2016,371: 504–511.

[7] JUNICHIRO Y, TOHRU A, SABURO M. Elucidating the hydrgen- entry-obstruction mechanism of a newly developed aluminum- based coating in high-pressure gaseous hydrogen., 2015, 40(32): 10329–10339.

[8] CHENG Y, WU F, MATYKINA E,. The influences of microdischarge types and silicate on the morphologies and phase compositions of plasma electrolytic oxidation coatings on Zircaloy-2., 2012, 59: 307–315.

[9] HSIAO C H, TENG H P, LU F H. Formation of zirconia coatings on ZrN-coated substrates by plasma electrolytic oxidation., 2015, 269: 295–301.

[10] TREVOR W C, SAMUEL C T. A review of recent work on discharge characteristics during plasma electrolytic oxidation of various metals., 2019, 64(3): 127–162.

[11] MALINOV SCHI V, MARIN A, NEGREA D,. Characterization of Al2O3/ZrO2, composite coatings deposited on Zr-2.5Nb alloy by plasma electrolytic oxidation., 2018, 451: 169–179.

[12] 刘俊超, 朱彦海, 唐明奇, 等. 电参数对锻铝合金微弧氧化涂层生长特性的影响. 表面技术, 2011, 40(3): 71–74.

[13] VAHID D, BEN L L, DAVIDW.. Effect of duty cycle and applied current frequency on plasma electrolytic oxidation (PEO) coating growth behavior., 2013, 226: 100–107.

[14] YAN G Q, CHEN W D, ZHONG X K,. Properties of oxide coating on the surface of ZrH1.8prepared by microarc oxidation with different positive voltages., 2013, 32(2): 169–173.

[15] 陈伟东, 闫淑芳, 闫国庆, 等. 氧化气氛对氢化锆表面防氢渗透层的影响. 稀有金属, 2013, 37(3): 418–421.

[16] WANG L, CHEN L, YAN Z,. Optical emission spectroscopy studies of discharge mechanism and plasma characteristics during plasma electrolytic oxidation of magnesium in different electrolytes., 2010, 205(6): 1651–1658.

[17] CHENG Y, MATYKINA E, SKELDON P,. Characterization of plasma electrolytic oxidation coatings on Zircaloy-4 formed in different electrolytes with AC current regime., 2011, 56(24): 8467–8476.

[18] 潘明强, 狄士春. 微弧氧化火花放电等离子体源的形成机制研究. 稀有金属材料与工程, 2011, 40(S2): 333–338.

[19] RUDNEV V S, NEDOZOROV P M, USTINOV A Y,. Obtaining ZrO + CeO+ TiO/Ti compositions by plasma-electrolytic oxidation of titanium and investigating their properties., 2011, 47(5): 621–628.

Effect of Phase Duty Cycle on the Properties of ZrH1.8Surface Micro-arc Oxidized Ceramic Layer

YANG Shaohui1, YAN Shufang1,2, LI Shijiang1, CHEN Weidong1,2, DU Pei1, MA Wen1,2

(1. College of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010051, China; 2. Inner Mongolia Key Laboratory of Thin Film and Coatings, Inner Mongolia University of Technology, Hohhot 010051, China)

To study the respective growths of micro-arc oxidation (MAO) ceramic coatings under three phase duty cycles of 40%-50%-60%, 50%-60%-40%, and 60%-50%-40%, and to thereby improve the compactness and hydrogen permeation resistance of the MAO ceramic coatings on the surface of zirconium hydride, the zirconium hydride matrix went through MAO treatment under constant voltage in the phosphate electrolyte system. On the one hand, the morphology, phase structure, and thickness of the ceramic coatings were analyzed by using scanning electron microscope (SEM), X-ray diffractometer (XRD), and film thickness meter. On the other hand, the hydrogen permeation resistance of the ceramic coatings under the different phase duty cycle was obtained through a vacuum dehydrogenation experiment. The research results indicate that under three phase duty cycle, the accumulated thickness of zirconium oxide ceramic coatings on the surface of ZrH1.8are 162.6, 175.9, and 158.7 μm, respectively; all of the produced MAO ceramic coatings consist of three phases, namely M-ZrO2, T-ZrO2, and Zr0.95Ce0.05O2. Phase duty cycle has no significant effect on the phase composition of ceramic coatings. Under the phase duty cycle of 40%-50%-60%, the ceramic coating achieves on the surface of zirconium hydride has the thickness of 162.6 μm and the Permeation Reduction Factor (PRF) value of 12.5, indicating a relatively satisfactory hydrogen permeation resistance.

micro-arc oxidation; zirconium hydride; duty cycle; ceramic layer

TQ174

A

1000-324X(2020)10-1112-05

10.15541/jim20190578

2019-11-14;

2019-12-26

国家自然科学基金(51964035); 内蒙古自然科学基金(2019MS05020) National Natural Science Foundation of China (51964035); Natural Science Foundation of Inner Mongolia Autono mous Region (2019MS05020)

杨少辉(1996–), 男, 硕士研究生. E-mail: 18447071525@163.comYANG Shaohui (1996–), male, Master candidate. E-mail: 18447071525@163.com

闫淑芳, 副教授. E-mail: ysfch@163.com YAN Shufang, associate professor. E-mail: ysfch@163.com