BN/SiC复合界面层对SiC纤维和PIP-Mini复合材料力学性能的影响

2020-11-03吕晓旭姜卓钰周怡然齐哲赵文青焦健

吕晓旭, 姜卓钰, 周怡然, 齐哲, 赵文青,2, 焦健

BN/SiC复合界面层对SiC纤维和PIP-Mini复合材料力学性能的影响

吕晓旭1, 姜卓钰1, 周怡然1, 齐哲1, 赵文青1,2, 焦健1

(1. 中国航发北京航空材料研究院 先进复合材料国防科技重点实验室, 北京 100095; 2. 北京理工大学 材料学院, 北京 100081)

采用化学气相渗透(CVI)工艺, 在SiC纤维表面沉积BN和BN/SiC复合界面层, 对沉积界面层前后纤维的力学性能进行了评价。采用聚合物浸渍裂解(PIP)工艺进行致密化, 制得以原纤维、BN界面层和BN/SiC界面层纤维增强的三种Mini-SiCf/SiC复合材料, 研究其微观结构和拉伸性能。结果表明: 采用CVI工艺制得的界面层厚度均匀、结构致密, 其中BN界面层中存在六方相, 晶体尺寸为1.76 nm; SiC界面层结晶性较好, 晶粒尺寸为18.73 nm; 沉积界面层后SiC纤维的弹性模量基本保持不变, 拉伸强度降低。与SiCf/SiC相比, PIP工艺制备的SiCf/BN/SiC和SiCf/(BN/SiC)/SiC-Mini复合材料所能承受的最大拉伸载荷和断裂应变明显提升, BN界面层起主要作用。由断面形貌分析可以看出, SiCf/BN/SiC和SiCf/(BN/SiC)/SiC复合材料的纤维拔出明显, 说明在断裂时消耗的能量增加, 可承受的最大载荷增大。

BN/SiC复合界面层; Mini-SiCf/SiC复合材料; 最大拉伸载荷; 断裂应变

SiCf/SiC复合材料由基体、界面层和纤维组成, 因其低密度、抗氧化和抗蠕变等优点被广泛应用于航空发动机等热端部件[1-3]。在服役过程中, 复合材料基体开裂形成横向裂纹, 为氧元素等提供通道, 从而降低材料的服役寿命。基体开裂受初始缺陷数、界面性质和热残余应力的影响[4-5],当载荷经基体传递到纤维时, 纤维和基体之间的界面层会产生摩擦滑动, 因此界面层必须是低能裂纹扩展面, 使基体裂纹在界面处发生偏转, 从而提高材料的损伤容限[6]。

通常要求SiCf/SiC复合材料的界面层为片层状结构, 以确保基体裂纹能够发生偏转, 增加材料的韧性[7]。片层状的热解炭(PyC)界面层是改善SiCf/SiC 复合材料力学性能的常用材料, 但其抗氧化性较差, 在高温氧化环境中的应用受限[8-9]。六方晶体结构的氮化硼(h-BN)与PyC结构类似, 作为界面层使用具有更优异的抗氧化性, PyC的起始氧化温度为450 ℃, BN的起始氧化温度为800 ℃[10-12]。不同种类界面层交叠的(/)型复合界面层能够在提高抗氧化性的同时减小界面层的厚度[13]。在SiCf/SiC复合材料中, (PyC/SiC)和(BN/SiC)是最为常用的复合界面体系。用SiC代替其中易氧化的组分(PyC和BN), 可以在材料制备和服役过程中对PyC和BN界面层进行有效保护。Bertrand等[14-15]研究了(PyC/SiC)涂层对Hi-Nicalon/SiC复合材料性能的影响, 表明多层界面复合材料的高温力学性能优于单层纤维涂层复合材料。YU等[16]采用CVD法在KD-I碳化硅纤维上制备了(PyC/SiC)多层涂层, 采用PIP工艺制备三维KD-I-SiCf/SiC复合材料, 结果表明, PyC/SiC多层涂层能大大提高复合材料的断裂韧性。MU等[17]以硼酸尿素和PCS为前驱体, 采用PIP工艺, 制备了BN/SiC界面层, 双界面层复合材料的拉伸性能和抗氧化性更加优异。在氧化环境中, Hi-Nicalon/(BN40-SiC25)10/SiC复合材料的使用寿命明显提高[18]。目前, 关于(PyC/SiC)界面层研究较多, 对(BN/SiC)界面层研究较少, 同时采用CVD工艺制备SiC基体, 采用PIP工艺致密化的相关报道很少。

一维Mini复合材料由沉积界面层的纤维束和基体组成, 与宏观SiCf/SiC复合材料的组成一致, 可以用来表征宏观复合材料基本尺度的结构和性能。Mini复合材料具有明显优点[19]: (1)制备周期短, 可以快速以较低的成本制备大量样品; (2)材料结构简单, 能够表征材料的本征力学行为。因此本研究采用CVI工艺在国产二代SiC纤维表面沉积BN和BN/SiC复合界面层, 并以液态的乙烯基全氢聚碳硅烷(VHPCS)为先驱体, 采用PIP工艺进行致密化, 制备Mini-SiCf/SiC复合材料。研究VHPCS的热解产物、界面层的微观结构以及界面层种类对SiC纤维及其Mini复合材料拉伸性能的影响, 并结合复合材料的拉伸曲线和微观形貌, 研究界面层的多层化对复合材料拉伸行为的影响。

1 实验方法

1.1 制备纤维界面层

实验中选用国防科技大学生产的KD-II型SiC 纤维束(规格1K)作为增强体, 采用CVI工艺制备界面层、PIP工艺制备基体。首先将SiC纤维用钼丝束紧, 均匀竖直悬挂在CVI炉中间部位, 再以BCl3-NH3-H2-Ar为反应体系在SiC纤维表面沉积BN界面层, 沉积温度为900 ℃, NH3/BCl3物质量的比为3/1, H2/(NH3+BCl3)物质量的比为2/1, Ar作为载气和稀释气, 沉积得到BN界面层; 以三氯甲基硅烷(MTS)- H2-Ar为反应体系, 1100 ℃沉积SiC界面层, H2/MTS物质量的比为10/1, 得到BN/SiC界面层。

1.2 制备Mini复合材料

沉积后的纤维束裁成25 cm的长段, 以VHPCS为先驱体, 经过PIP循环五次制得具有不同界面层的Mini-SiCf/SiC复合材料。PIP工艺的热解采用分段式热处理工艺: 第一段(室温~250 ℃), 升温速率1 ℃/min, 保温60 min, 促进先驱体内部交联; 第二段(250~550 ℃), 升温速率1 ℃/min, 保温60 min, 防止热解速率过快形成较大的基体裂纹; 第三段(550~1100 ℃), 升温速率5 ℃/min, 保温60 min。

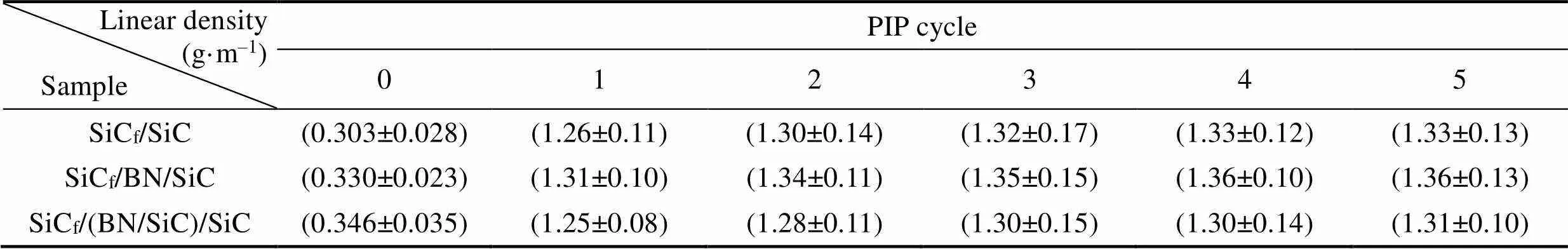

在用PIP工艺制备复合材料的过程中, 将SiC基体引入SiC纤维中使其致密化。对于一维的Mini复合材料, 线密度可以作为考察致密化程度的指标, 浸渍不同次数后复合材料的线密度结果如表1所示。采用CVI工艺沉积界面层, 得到了三种不同线密度的SiC纤维束, 纤维的线密度增加。浸渍初期, 由于纤维中基体引入较多, 复合材料的线密度明显增大, 当进行第二次至第五次浸渍后, 线密度增大的幅度基本平稳, 趋于稳定。

表1 浸渍不同次数后Mini复合材料的线密度

1.3 测试表征

利用称重法测试计算Mini复合材料的线密度。采用日本理学株式会社D/max-RB型X射线衍射仪分析界面层和VHPCS裂解产物的物相组成和晶体结构。测试条件为铜靶、K射线, 加速电压40 kV、电流50 mA, 2=10°~90°。采用美国INSTRON5944型拉伸试验机测试单丝纤维的强度, 测试样品25个。采用美国INSTRON 5567型万能拉伸试验机测试Mini-SiCf/SiC复合材料的拉伸性能, 加载速度为2.0 mm/min。采用日立Hitachi S4800型扫描电镜表征界面层和Mini复合材料的微观形貌。

2 结果与讨论

2.1 界面层的微观结构

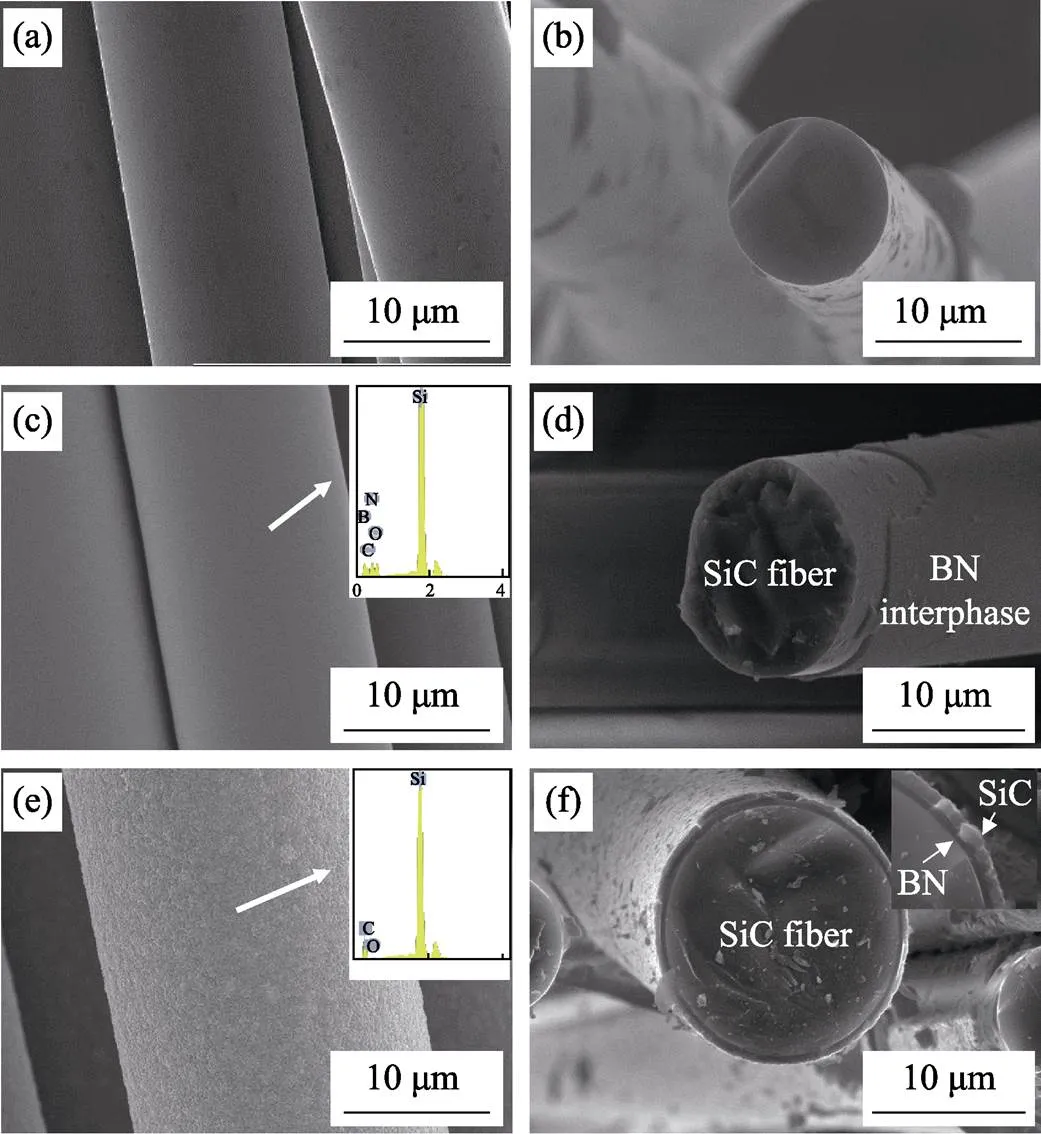

用SEM和EDS分析了不同纤维表面和断面的微观形貌和元素组成(图1)。原纤维表面光滑、均匀致密, 没有明显晶粒堆积; 沉积了BN界面层纤维仍然保留了较为光滑致密的表面, 与界面层结合紧密, 避免界面层从纤维表面脱落。BN界面层的EDS分析结果显示含有B、N、O、C和Si元素, 其中的O元素是由于BN结晶性较差, 反应活性较高, 与空气中H2O或O2反应产生的[20]; 由沉积BN/SiC界面层的纤维可以看出, CVI工艺制备的SiC界面层表面分布着细小的颗粒, 呈鹅卵石状紧密堆积。BN与SiC界面层结合紧密, 界面层之间特征明显, 从放大图中可以观察到明显的BN和SiC界面分界, SiC界面层的EDS分析结果主要为C和Si元素, 含有微量的O。

图2为纤维表面BN界面层和BN/SiC复合界面层的XRD图谱, 从图中可以看出, 沉积后的BN界面层在2=26.2°和43.1°处观察到两个较宽的衍射峰,归属于h-BN的(002)和(101)晶面, 说明沉积的BN界面层中存在六方相, 但是其晶体尺寸较小, 衍射峰较宽; 沉积的BN/SiC复合界面层在 2=35.5°、60.0°和71.5°处可观察到分别归属于-SiC的(111)、(220)和(311)的衍射峰; 与BN的衍射峰相比, SiC的衍射峰强度相对较大, 峰形尖锐, 表明SiC晶粒尺寸较大, 晶型结构完整。

图1 不同种类界面层纤维的SEM照片及EDS分析结果

(a, b) As-received; (c, d) BN-coated; (e, f) BN/SiC-coated

图2 BN(a)和BN/SiC(b)界面层的XRD图谱

晶粒尺寸(<100 nm)可以采用Scherrer公式进行计算:

式中,为平均晶粒尺寸,为散射角,为X射线波长(0.15406 nm),为衍射峰的半高宽,为Scherrer常数(0.89)。根据式(1)计算的沉积BN和SiC界面层晶粒尺寸分别为1.76和18.73 nm。从计算的晶粒尺寸可知, BN界面层中虽然存在h-BN, 但是其晶粒尺寸较小; SiC界面层的晶粒尺寸远大于BN界面层的晶粒尺寸。

图3为BN界面层和SiC界面层的HRTEM照片。由图3(a)可以看出, BN界面层中存在随机取向的六方晶体结构, 其晶面间距较大(=0.334 nm), 晶粒尺寸较小, 为涡轮层状结构, 表明BN层缺乏三维有序性, 纳米尺寸的BN晶粒在界面层中多向分散。由SiC界面层(图3(b))的HRTEM 照片可以看出, 界面层中具有尺寸较大的SiC 晶粒, 大部分为结晶状态, 晶面间距为0.251 nm, 对应于-SiC 的(111)晶面, 其晶粒尺寸远大于 BN界面层中h-BN的晶粒尺寸。

2.2 界面层对SiC纤维性能的影响

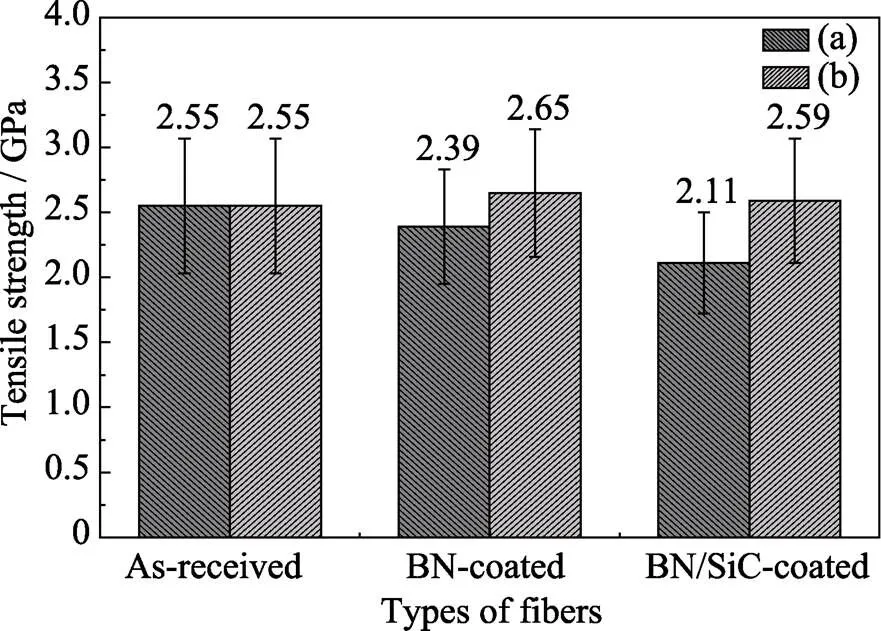

图4为沉积界面层后纤维的拉伸强度。沉积界面层后纤维的拉伸强度有所降低, BN界面层和SiC界面层的纤维抗拉强度分别为2.39和2.11 GPa, 强度保留率分别为93.7%和82.6%。

纤维的单丝拉伸强度可以根据式(2)计算:

式中, σ、Pmax和D分别为拉伸强度、最大载荷和纤维直径。从式中可以看出, 纤维的拉伸强度与直径的平方成反比。因此, 沉积界面层后, 纤维拉伸强度的降低, 可能是由于纤维的体积效应。

(a) BN interphase; (b) SiC interphase

图4 不同种类界面层纤维的拉伸强度

(a) Tested strength value; (b) Calculated strength value after deducting the thickness of interphases

分析单丝拉伸测试结果发现, 原纤维、沉积BN和BN/SiC纤维中25个样品的平均直径分别为12.23、12.87和13.56 μm, 据此可以计算出界面层的厚度, BN约为320 nm, SiC约为345 nm。为表征纤维本征的拉伸强度, 根据式(2), 扣除界面层厚度的影响, 按照原纤维直径12.23 μm进行计算, 纤维的拉伸强度分别为2.65和2.59 GPa, 与原纤维(2.55 GPa)相比略有提高。这是因为SiC纤维是一种脆性材料, 其拉伸强度与纤维中裂纹和缺陷的数量密切相关[19], 界面层能够在一定程度上弥合纤维表面的裂纹, 从而提高拉伸强度。

沉积界面层后纤维单丝的弹性模量与原纤维相当, 基本保持不变, 如图5所示。这是因为弹性模量是SiC纤维固有的性质, 反映的是原子间平均健强, 与纤维的结构、晶粒尺寸以及组成等密切相关[20]。BN和SiC界面层的沉积温度不超过1100 ℃, 低于SiC纤维制备过程中的热处理温度, 不会造成纤维结构、晶体尺寸和SiC原子间距的变化, 从而未引起弹性模量的变化。

图5 不同种类界面层纤维的弹性模量

2.3 Mini复合材料拉伸力学行为

图6为VHPCS经过1100 ℃热解后粉末的 XRD图谱。从图中可以看出, 在2=35.6°、60.1° 和71.7°处存在衍射峰, 分别归属于-SiC的(111)、(220)和(311)晶面; 在 2=26.5°处存在衍射峰, 归属于石墨结构碳的(002)晶面, 说明热解形成的陶瓷中存在少量的自由碳, 为石墨微型结构, 热解产物中碳硅比大于1。根据谢乐公式计算VHPCS在1100 ℃热解后SiC的晶粒尺寸为6.89 nm。

图7为Mini-SiCf/SiC复合材料的SEM照片, 可以看出, 采用PIP工艺制备的Mini-SiCf/SiC复合材料结构致密, 纤维分布均匀, 经过五次浸渍后基体内部虽然存在少量的裂纹, 但已经彼此连接堵塞孔道, 难以进一步提升致密度。由图7(a)可知, 无界面层的复合材料断口处虽然存在少量纤维拔出形成的孔洞, 但是多数纤维与基体齐平断裂, 纤维的增韧作用并未得到发挥。BN界面层复合材料断裂面如图7(b)所示, 断口处纤维拔出的长度和形成的孔洞明显增多, 纤维和基体间脱粘且表面粗糙, 说明界面层在复合材料拉伸断裂过程中起到了增强作用。类似的现象也在图7(c)BN/SiC界面层复合材料断口处观察到。断面纤维的表面有少量的界面层碎片, 多数拔出纤维的表面光滑。

图8为三种Mini复合材料的载荷应变曲线。由图8可知,无界面层的SiCf/SiC Mini复合材料最大载荷和应变分别为133.13 N 和0.405%。SiCf/BN/SiC和SiCf/(BN/SiC)/SiC Mini复合材料的最大载荷和应变分别达到 228.43 N 和0.64%、235.7 N和0.701%。从图中可以看出, 无界面层复合材料断裂应变较小, 可承受载荷小; 而有界面层的复合材料, 断裂应变明显增大, 断裂延伸率增大表明复合材料断裂时消耗的能量增加, 可承受的载荷增大。有界面层的复合材料无论是最大载荷还是应变均相差不大。对SiCf/SiC复合材料, 基体SiC的断裂应变比纤维小, 因此复合材料受拉应力时裂纹通常先在基体中产生, 后扩展至纤维表面。

图6 VHPCS-1100 ℃热解产物的XRD图谱

由XRD和TEM分析结果可以看出, BN界面层中含有少量h-BN微晶, 作为内界面层使用, 能够对纤维表面进行修饰, 发挥纤维的增强增韧作用[21]。但是由于BN结晶度不高, 增韧效果有限, 需要通过后续工艺优化制备接近理想的h-BN。沉积的SiC为高结晶的晶体结构, 由于其不是片层结构, 基体产生的裂纹传递到SiC界面层时脆性断裂, 裂纹偏转作用不明显, 直接扩展至BN界面层。因此起主要裂纹偏转作用的为BN界面层, 是SiCf/BN/SiC和SiCf/(BN/SiC)/SiC复合材料所能承受的拉伸应变和最大载荷基本一致的主要原因, 表明BN界面层的裂纹偏转作用可以提高复合材料的力学性能[22]。

3 结论

采用CVI工艺制得均匀致密的BN界面层及其BN/SiC复合界面层, 研究了界面层种类对SiC纤维和Mini复合材料性能的影响:

1) BN界面层中存在晶粒尺寸较小(1.76 nm)的六方相; SiC界面层结晶性较好, 晶粒尺寸为18.73 nm;

2) 沉积BN和BN/SiC界面层后, SiC纤维的弹性模量基本不变, 拉伸强度降低, 保留率分别为93.3%和82.6%; 扣除界面层厚度的影响, 沉积界面层的纤维拉伸强度分别为2.65和2.59 GPa, 与原纤维(2.55 GPa)相近;

图7 不同界面层复合材料断口的SEM照片

(a) No interphase, (b) BN interphase, (c) BN/SiC interphase

图8 Mini-SiCf/SiC复合材料载荷应变曲线

3) SiCf/SiC、SiCf/BN/SiC、SiCf/(BN/SiC)/SiC三种Mini复合材料的最大拉伸载荷分别为133.13、228.43和235.7 N, 最终拉伸应变分别为 0.405%、0.640%和0.701%; BN和BN/SiC界面层可以提高复合材料的力学性能, 其中BN界面层在材料断裂过程中起主要的裂纹偏转作用。

[1] NASIRI N A, PATRA N, NI N,. Oxidation behaviour of SiC/SiC ceramic matrix composites in air., 2016, 36(14): 3293–3302.

[2] 刘虎, 杨金华, 周怡然, 等. 国外航空发动机用SiCf/SiC复合材料的材料级性能测试研究进展. 材料工程, 2018, 46(11): 1–12.

[3] STAEHLER J M, ZAWADA L P. Performance of four ceramic-matrix composite divergent flap inserts following ground testing on an F110 turbofan engine., 2000, 83(7): 1727–1738.

[4] 焦健, 陈明伟.新一代发动机高温材料–陶瓷基复合材料的制备、性能及应用.航空制造技术, 2014, 451(7): 62–69.

[5] CHARLES H, HENAGER J, KURTZ R J. Low-activation joining of SiC/SiC composites for fusion applications., 2011, 417(1/2/3): 375–378.

[6] LAMON J. A micromechanics-based approach to the mechanical behavior of brittle matrix composites., 2001, 61(15): 2259–2272.

[7] REBILLAT F, LAMON J, NASLAIN R,. Interfacial bond strength in SiC/C/SiC composite materials, as studied by single-fibre push-out tests., 1998, 81(4): 965–978.

[8] SREEJITH K, VIPIN V, SUBRAMANIA S,. A comparative study on Cf/PyC/SiC minicomposites preparedCVI process for hypersonic engine application., 2018, 15(5): 1110–1123.

[9] WINDISCH C F, HENAGER C, SPRINGER G D,. Oxidation of the carbon interface in Nicalon fiber reinforced silicon carbide composite., 1997, 80(3): 569–574.

[10] SHI YING, ARAKI HIROSHI, YANG WEN,. Influence of fiber pre-coating on mechanical properties and interfacial structures of SiC(f)/SiC composites., 2001, 16(5): 883–888.

[11] OPILA E J, VERRILLI M J. Borosilicate glass-induced fiber degradation of SiC/BN/SiC composites exposed in combustion environments., 2016, 13(3): 434–442.

[12] WING B L, HALLORAN J W. Subsurface oxidation of boron nitride coatings on silicon carbide fibers in SiC/SiC ceramic matrix composites., 2018, 44(14): 17499–17505.

[13] NASLAIN R R, PAILLER R J F, LAMON J L. Single and multilayered interphases in SiC/SiC composites exposed to severe environmental conditions: an overview., 2010, 7(3): 263–275.

[14] BERTRAND S, FORIO P, PAILLER R,. Hi-Nicalon/SiC minicomposites with (pyrocarbon/SiC)nanoscale multilayered interphases., 1999, 82(9):2465–2473.

[15] BERTRAND S, PAILLER R, LAMON J. SiC/SiC minicomposites with nanoscale multilayered fibre coatings., 2001, 61(3): 363–367.

[16] YU HAIJIAO, ZHOU XINGUI, ZHANG WEI,. Mechanical behavior of SiCf/SiC composites with alternating PyC/SiC multilayer interphases., 2013, 44: 320–324.

[17] YANG M, ZHOU W C, LUO F,. Effects of BN/SiC dual-layer interphase on mechanical and dielectric properties of SiCf/SiC composites., 2014, 40(2): 3411–3418.

[18] BERTRAND S, BOISRON O, PAILLER R,. (PyC-SiC)and (BN-SiC)nano-scale multilayered interphases by pressure pulsed-CVI., 1999, 164–165: 357–360.

[19] AMJAD A, EMMANUEL M, SIVAKUMAR R,. Effect of fiber content on single tow SiC minicomposite mechanical and damage properties using acoustic emission., 2015, 35(13): 3389–3399.

[20] LV X X, QI Z, JIANG Z Y,. The Microstructure and Mechanical Properties of Silicon Carbide Fibers with Boron Nitride Interphase. IOP Conf. Series: Materials Science and Engineering, 2019, 678, 012061.

[21] WANG GUODONG, SONG YONGCAI. Enhancing mechanical property of SiC fiber by decreasing fiber diameter through a modified melt-spinning process., 2018, 33(7): 721–727.

[22] MU Y, ZHOU W C, WANG C,. Mechanical and electromagnetic shielding properties of SiCf/SiC composites fabricated by combined CVI and PIP process., 2014, 40(7): 10037–10041.

Effect of BN/SiC Multilayered Interphases on Mechanical Properties of SiC Fibers and Minicomposites by PIP

LÜ Xiaoxu1, JIANG Zhuyu1, ZHOU Yiran1, QI Zhe1, ZHAO Wenqing1,2, JIAO Jian1

(1. National Key Laboratory of Advanced Composites, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China;2. School of Materials Science & Engineering, Beijing Institute of Technology, Beijing 100081, China)

BN and BN/SiC interphases were deposited on the surface of SiC fibers by CVI process, and the mechanical properties of the as-received and coated fibers were evaluated. SiCf/SiC minicomposites were prepared by PIP using the as-received, BN-coated and BN/SiC coated fiber bundles as reinforcements. The effects of interphases on the mechanical properties of the composites were studied. The results show that the interphases prepared by CVI process are uniform and compact. The deposited BN interphase contains hexagonal phases with small crystal size (1.76 nm). The deposited SiC interphase has better crystallinity and larger grain size (18.73 nm) than BN interphase. The elastic modulus of coated SiC fibers shows basically no change, but the tensile strength decreases. The maximum tensile load and fracture strain of SiCf/ BN/SiC and SiCf/(BN/SiC)/SiC minicomposites are significantly increased, in comparison to SiCf/SiC minicomposites. It can be seen from the cross-sections of SiCf/BN/SiC and SiCf/(BN/SiC)/SiC mini-composites that the fibers with interphases pull out obviously relative to SiCf/SiC mini-composites, and the BN interphases played a reinforcing role in the tensile fracture process of the composites. The composites with interphases exhibit obvious fiber pull-out resulting in more energy consumption during the fracture, so that the composite can endure more load.

BN/SiC multilayered interphase; Mini-SiCf/SiC composites; maximum tensile load; fracture strain

TB332

A

1000-324X(2020)10-1099-06

10.15541/jim20190646

2019-12-23;

2020-02-01

国家科技重大专项(2017-VI-0007-0077) National Science and Technology Major Project (2017-VI-0007-0077)

吕晓旭(1988–), 男, 博士. E-mail: xiaoxul@126.comLÜ Xiaoxu(1988–), male, PhD. E-mail: xiaoxul@126.com

焦健, 研究员. E-mail: jian.jiao@biam.ac.cn JIAO Jian, professor. E-mail: jian.jiao@biam.ac.cn