核电厂主泵转子临界转速研究

2020-11-03黄梓昌

马 帅,魏 超,贾 斌,史 强,黄梓昌

(生态环境部核与辐射安全中心,北京 100082)

核电厂冷却剂回路主循环泵(Reactor Coolant Pump,简称RCP)简称主泵,是反应堆核岛系统主回路中的重要部件,其长期安全稳定运行对维持反应堆运行状态、确保堆芯正常冷却、防止核事故发生具有重要意义。主泵电动机中的转子用于为主泵叶轮提供驱动力,是保证主泵正常运行的关键组件。运行实践表明,在临界转速下运行时,转子会发生共振现象,致使主轴弯曲度明显增大,甚至可能折断装在轴上的叶轮及其他零部件,进而引发严重的断轴事故,对反应堆的安全运行造成巨大威胁。为此,有必要对主泵转子的临界转速进行对比分析,全面评估其临界转速附近的安全特性,从而确保主泵及核电厂的运行安全。

1 核电厂主泵简介

主泵的功能为持续在一回路建立冷却剂循环,提供足够的流量以带出堆芯热量,并传递给蒸汽发生器,从而确保堆芯得到冷却。同时,主泵要有充足的惰转能力,保证断电时也能及时带走堆芯产生的热量,因此,必须确保主泵在放射性环境下长期连续运行的可靠性和安全性。

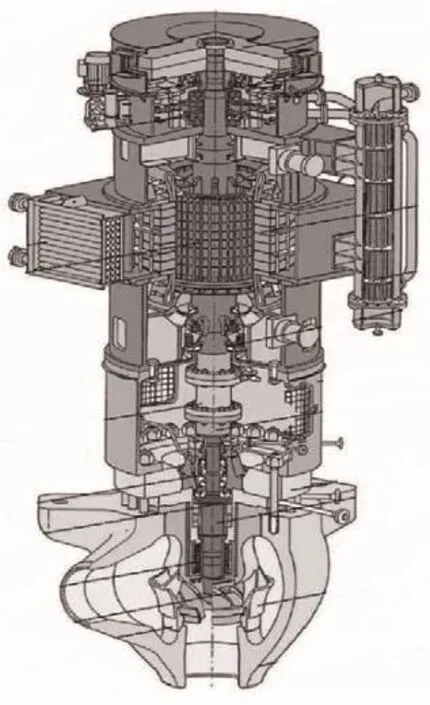

根据结构形式的不同,主泵通常可分为轴封泵和屏蔽泵两大类。轴封泵结构主要包括水力机械部分、轴封组件(三级轴封)以及电动机部分,如图1所示。目前在国内电站中应用较多,但轴封问题已成为致使冷却剂泄漏的潜在原因之一,特别是出现全厂断电时,所有支持系统可能丧失作用,轴密封处易成为冷却剂泄漏的薄弱环节[1]。

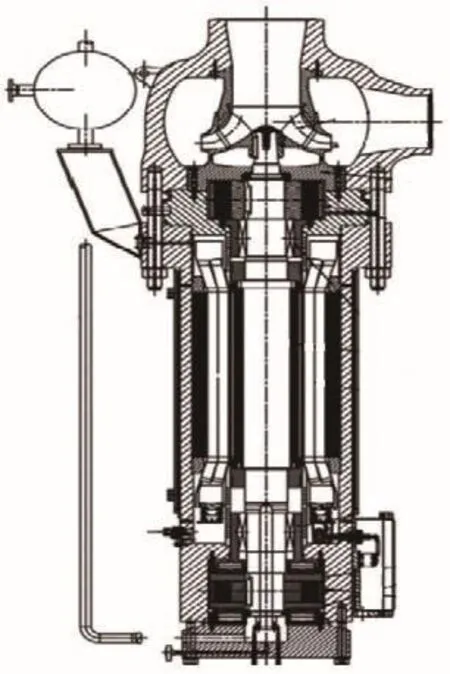

屏蔽泵是指采用屏蔽电机的无轴封离心泵,该结构设计中将电机和所有转动部件包含在一个压力容器内,由泵壳、定子盖、定子主法兰、定子外壳、定子下部法兰和定子端盖组成,如图2所示。定子和转子被封在抗腐蚀的屏蔽套中,以防止转子铜条和定子绕组与反应堆冷却剂接触。由于叶轮和转子的主轴包括在压力边界中,故不需要轴密封来限制泵中的冷却剂泄漏进入安全壳。屏蔽泵在非核电领域,有着长期安全、可靠的历史使用记录。核电领域中,AP1000堆型的主泵为屏蔽泵[1]。

图1 轴封式主泵结构示意图Fig.1 Structural diagram of shaft seal main pump

图2 屏蔽式主泵结构示意图Fig.2 Structural diagram of canned main pump

2 转子临界转速现象概述

受制造工艺误差的影响,主泵转子虽经过严格的动平衡测试,但各微段质心仍会与回转轴线间存在微小偏离。同时,转子自重也会让其与轴承之间产生一定的挠度。基于偏心和挠度两方面原因,转子重心很难与旋转轴线完全重合,故主泵旋转时会产生一个周期变化的离心力,促使转子产生横向振动,在某些转速上振动的幅度会异常强烈,这些转速即为临界转速[2,3]。

周期性离心力的变化频率基本与转子的转数保持一致,当变化频率等于转子固有频率时,主泵转子即发生“共振”,故转子的临界转速也可以说是主泵在运行中发生转子共振时所对应的转速,数值上等于转子固有频率时的转速。转子临界转速研究属于动力学研究范畴,其数值大小取决于轴的横向刚度系数和圆盘质量,与偏心距无关[3]。另外,转子轴向的受力大小也会对临界转速产生影响,轴力为拉力时,临界转速提高;轴力为压力时,临界转速降低。

3 主泵转子临界转速分析计算

3.1 转子模态分析

本文选取了某核电厂主泵转子作为研究对象,根据其结构形式及几何尺寸,利用ABAQUS软件进行了有限元建模,如图3所示,计算边界条件按照保证转子的模型状态与实际运行相符的原则设置。

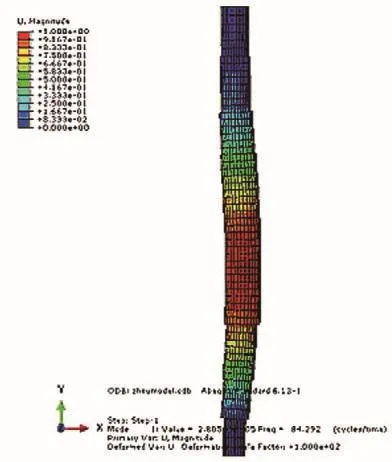

图3 主泵转子有限元模型俯视图Fig.3 Top view of finite element model of main pump rotor

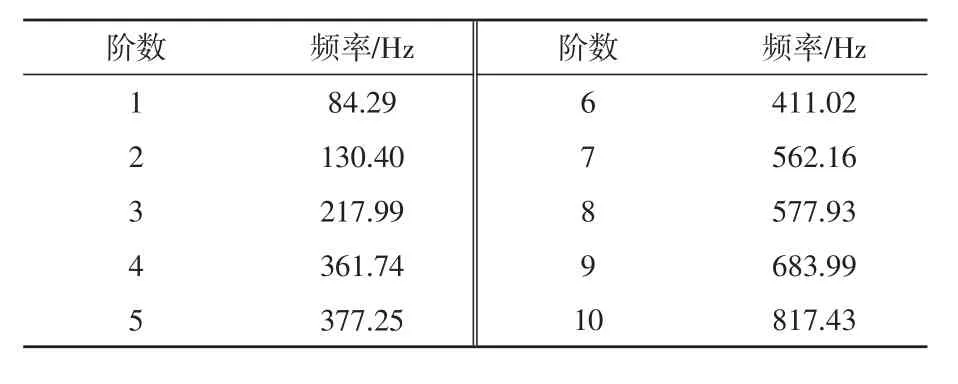

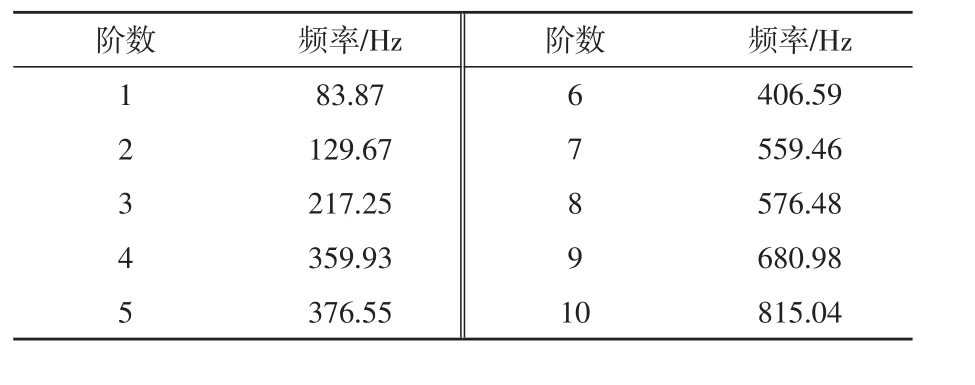

通常屏蔽泵的主轴及转子均在“浸液”(湿态)环境下工作,旋转过程中势必受到周围冷却剂的作用力,进而使所研究的问题涉及流固耦合[4-6]。因此,进行转子临界转速研究时,不仅要计算转子处于空气中的干态临界转速,还要分析计算流体和转子结构相互作用的湿态临界转速,从而全面、深入地掌握主泵转子的转速特性。本文采用弱耦合方式考虑转子与冷却剂的流固耦合作用,即通过在转子与间隙水的接触位置、主轴与间隙水的接触位置施加相应的附加质量,来模拟“湿态”下流体对主泵转子结构的作用力。利用Block Lanczos方法[7-9],本文针对主泵转子干、湿两个状态分别进行模态分析计算,以确定结构的振动特性,并各自提取前10阶模态及相应振型。计算结果见表1和表2,第一阶振型如图4所示。

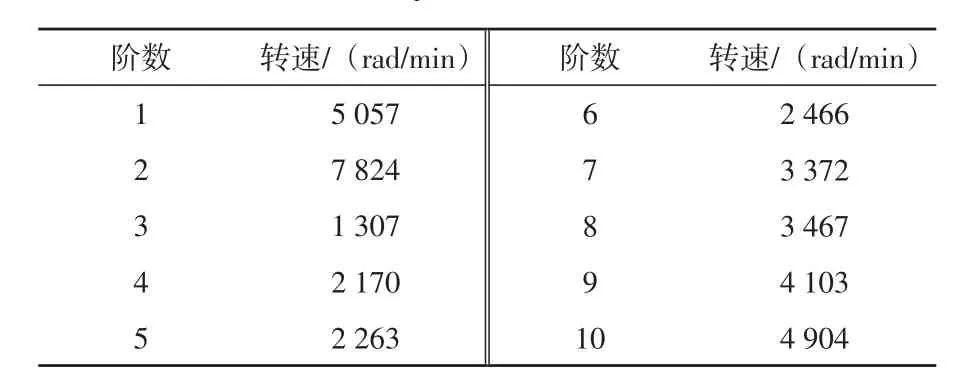

表1 “干态”主泵转子前十阶模态计算结果Table 1 Calculation results of the first ten modes for"dry"RCP rotor

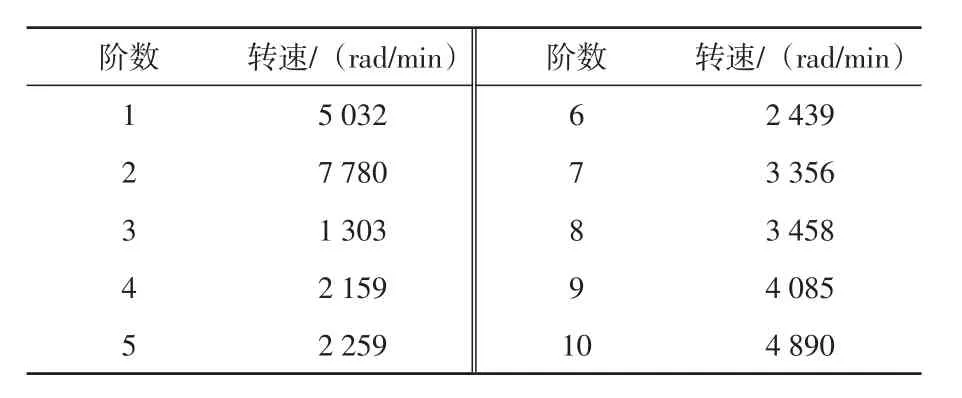

表2 “湿态”主泵转子前十阶模态计算结果Table 2 Calculation results of the first ten modes for"wet"RCP rotor

图4 主泵转子模型第一阶振型图Fig.4 The first mode of RCP rotor model

3.2 转子临界转速计算

主泵转子临界转速的计算可通过材料力学的基本理论,推导其理论计算公式,进而获得主泵转子的临界转速。

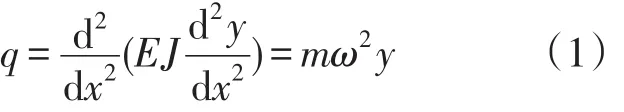

假设一根光轴旋转时,某一微元段上的离心力为myω2dx(其中,m为单位轴长度质量,kg;y为该微段处扰度;ω为角速度,rad/s;x为转子沿轴向的长度,m),将此离心力作为均布载荷q,可得:

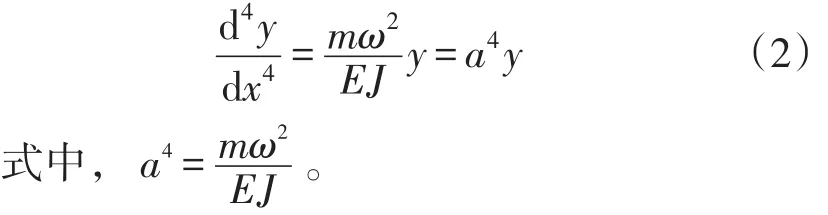

对于等截面均质轴,可将其简化成简支梁结构,物理模态虽有所不同,但横向振动固有频率和旋转状态下的临界转速值是相同的,此时式(1)中的EJ为常数(其中,E为弹性模量,N/m2;J为主惯性矩,m4),推导可得[3,10]:

对式(2)求解,可得该方程的两类解:

(1)y=0时,任何转速下均无扰度;

(2)特定转速下的扰度可为任意值,但各点扰度间存在一定关系。

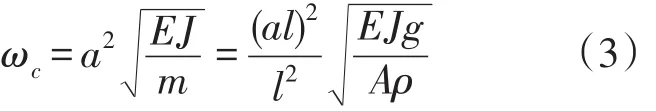

第二个解中的特定转速即是临界转速。经公式转换,得出一系列临界转速值的计算公式:

式中,al=π,2π,3π…,a、l均为替代常数;A——转子横截面面积,m2;ρ——材料密度,kg/m3;

g——重力加速度,取9.8m/s2。运行中转子带动主轴转动,临界转速旋转时轴的扰度达到最大值,即“临界”状态,此时振动尤为剧烈,易危及主泵安全。依据前述的理论推导,结合本次所选主泵转子模型的具体结构形式,可将模型中的转子(主轴)近似等效为等截面简支梁,进而得出转子临界转速的计算关系式为:

式中,nc——临界转速,rad/min;

f——频率,Hz。

根据上述转子“干态”模态计算结果,利用公式(4),可计算转子暴露在空气中的临界转速,结果见表3。

表3 “干态”主泵转子临界转速计算结果Table 3 Calculation results of critical speed for"dry"RCP rotor

表3的计算结果表明,“干态”下转子的一阶临界转速为5 057 rad/min,远大于转子实际工作时的转速(1 500 rad/min),因此“干态”下该转子的设计能够保证主泵在运行时主轴的变形保持稳定。

根据流固耦合作用分析和转子“湿态”模态计算结果,利用公式(4),可得出转子处于浸液状态时的临界转速,结果见表4。

表4 “湿态”主泵转子临界转速计算结果Table 4 Calculation results of critical speed for"wet"RCP rotor

表4的计算结果表明,“湿态”下转子的一阶临界转速为5 032 rad/min,与“干态”时的一阶临界转速相比有所降低,但仍然大于转子实际工作时的转速,因此,“湿态”下该转子的设计同样能够保证主泵运行时主轴的变形稳定。

3.3 干、湿临界转速对比分析

对比主泵转子在“干态”和“湿态”两种情况下的模态结果和临界转速的计算结果后可知,由于转子与冷却剂的流固耦合作用,模态分析中产生了“虚质量”的影响,“湿态”下转子固有频率和临界转速均出现一定程度的下降,使实际工作状态时主泵转子的临界转速下降,向主泵额定转速方向接近,但仍保持有足够的安全裕量。

另外,虽然干、湿两种状态下转子振型没有发生明显变化,但对各阶振型进一步分析后的结果表明,转子第6阶振型为沿轴线的扭动,而第7阶振型为自下而上的窜动,这两种振型并不属于转子的横向振动。因此,这两阶转子固有频率转化得到的转速不是对应的临界转速。其他各阶振型均沿着X方向和Z方向发生变形,属于横向振动,对应的转速应为本次研究的临界转速。

4 结论

核电厂主泵的稳定运行直接关系到整个电厂的安全,避免主泵转子发生共振是确保主泵安全的关键环节。本文以某核电厂主泵转子作为研究对象,结合其结构尺寸,建立了主泵转子的有限元模型,开展了模态计算和分析,基于理论分析获得临界转速计算公式,分别计算了转子在空气中的干临界转速和浸液状态下的湿临界转速,主要结论如下。

临界转速所研究的模态振型应重点关注横向振动,并且“湿态”下转子的固有频率和临界转速均有所降低,使得转子的临界转速更接近工作转速,在全面评定转子在临界转速下所引起的主轴共振失稳特性时,应重点开展分析,从而保证主泵安全运行。