成型方法对水泥稳定碎石强度的影响

2020-11-02周国辉

周国辉

摘要:水泥稳定碎石基层以其优越的路用性能在我国高等级公路新建、改建、扩建中广泛应用,由于其配合比设计及施工控制的室内试验试件成型方法与现场施工碾压特性有较大差别,室内试验采用振动成型法确定混合料最大干密度及最佳含水率,采用静压法成型无侧限抗压试件,而现场压实采用钢轮振动压路机和胶轮压路机组合碾压,兼具了振动压实和揉搓压实的特性。结合项目施工质量管控经验,对五个标段水泥稳定碎石室内试验强度与现场芯样强度进行对比,发现后者比前者高出约19%;分别在固定混合料用量和不固定混合料用量的条件下采用静压成型法、振动成型法、旋转压实法制件,对其强度试验结果对比发现,旋转压实成型法压实效果最好,能提高试件抗压强度约18%。

关键词:静压成型;振动压实成型;旋转压实成型;无侧限抗压强度

中图分类号:U416.214 文献标志码:A

0引言

水泥稳定碎石基层已广泛应用于我国高等级公路建设当中,在配合比设计及施工过程中均采用振动成型法确定最大干密度和最佳含水率,以7d无侧限抗压强度标准值为依据确定水泥掺配比例,评价混合料强度。但以上强度试验中试件成型方法均为静压成型法,而事实上现场施工采用的压实为钢轮振动压路机和胶轮压路机组合碾压,其压实特性与静压法不一致,压实效果也有很大差别,现场取芯的强度普遍高于室内成型试件强度及配合比设计强度。因此,分析研究静压法、振动压实法、旋转压实法三种成型方法对水稳碎石试件强度的影响,进而选择与现场实际相匹配的成型方法进行配合比设计已成为亟待解决的问题。

1成型方法与施工压实特性

静压成型指将水稳碎石混合料一次性入模,安装垫块,由两端匀速加压成型为一定尺寸和形状的试件,其特点在于成型压力均匀施加,集料颗粒不能有效重排自密,且一次成型易形成压力梯度,试件两端密实,中间稍有疏松。

振动成型指在固定的面压力、激振力和振动频率下将水稳碎石混合料分两层入模振动压实成型为一定尺寸和形状的试件。其特点在于由于振动,集料颗粒发生了适量的移动重排,密实性较好,分两层成型压实效果也有所提高。

旋转压实成型指在一定的面压力和夹角、规定的旋转压实次数下,对水稳混合料进行揉搓碾压成型为一定尺寸和形状的试件。其特点在于由于旋转揉搓,集料颗粒发生了较大程度的移动重排,密实性更好,压实效果有较大提升。研究表明,旋转压实能使粗集料更好地形成嵌挤结构,提高试件局部抗荷载能力,减少成型过程中集料破碎程度。旋转压实与现场压实效果存在较好的一致性。

钢轮胶轮组合碾压施工的压实特性不同于静压成型,它同时兼具了振动压实和旋转压实的特性,压实效果最好。

2室内试验强度与现场芯样强度对比

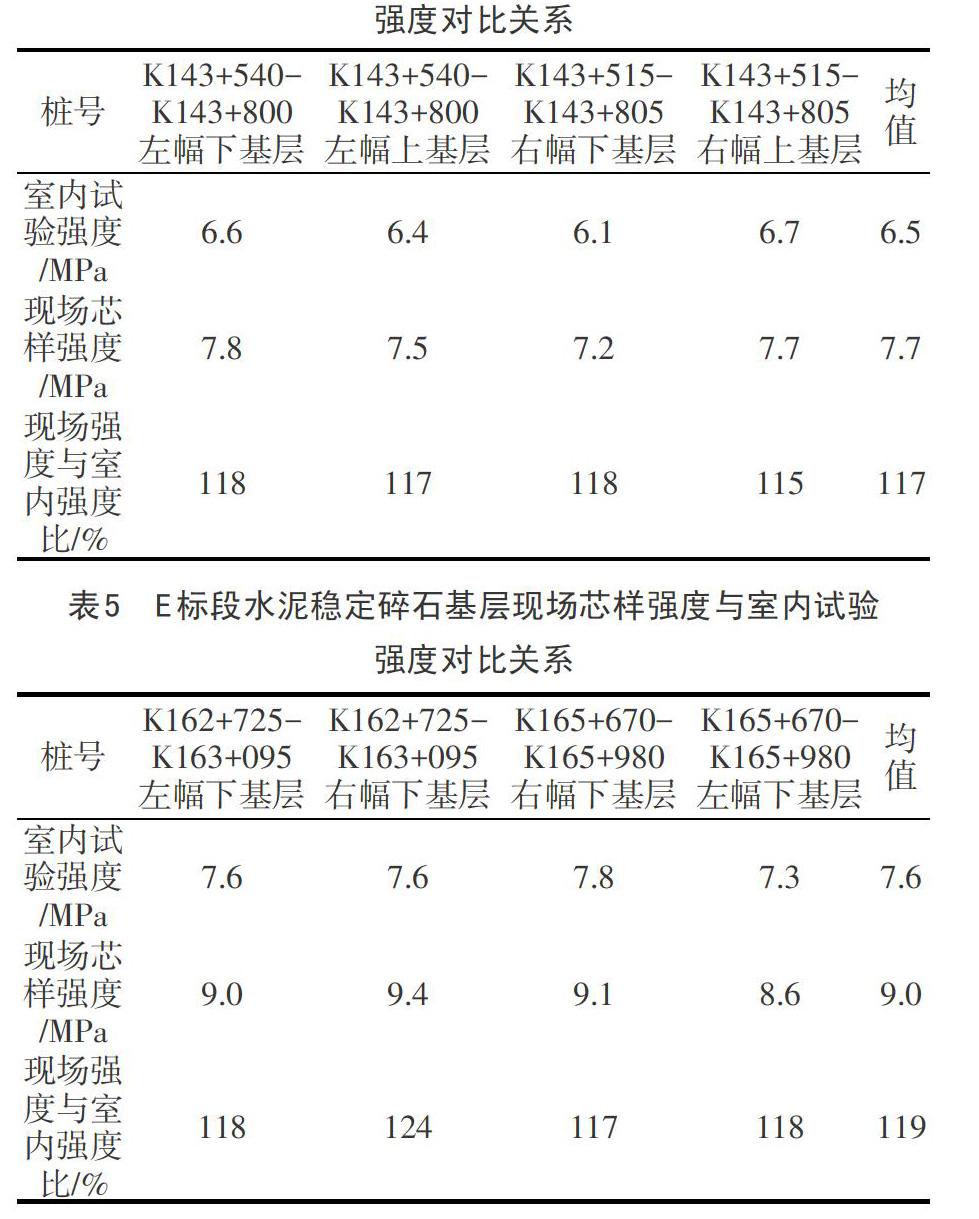

本项目路面基层采用C-B-1级配的水泥稳定碎石结构,设计强度4.5 MPa,对五个标段水泥稳定碎石基层每天抽检的室内无侧限抗压强度和现场芯样抗压强度进行对比。其中现场芯样无侧限抗压强度试验为施工后养生6 d,取芯并切割成规定尺寸的试件,浸人20℃±2℃恒温水槽,浸水24 h后进行无侧限抗压试验,试件数量与室内试验一致。试验结果见表1-5所列。

由表1-5可以看出,普遍存在现场芯样强度>室内试验强度>配合比设计强度,现场芯样强度是室内试验强度的119%,且远高于设计强度。主要原因在于:(1)现场施工时考虑到拌和机计量误差、拌和均匀性、摊铺均匀性、现场养生条件差等因素,一般现场施工水泥计量比室内试验确定的水泥剂量提高0.5%左右;(2)同样的混合料室内试验采用静压法成型试件,而现场压实采用钢轮振动压路机和胶轮压路机组合碾压,其压实特性有别于静压成型,既有胶轮的揉搓作用,又有钢轮的振动作用,更有利于集料颗粒的重排密实,有利于提高压实效果。

3不同成型方法的水稳碎石强度对比

为进一步研究不同成型方法对水泥稳定碎石材料强度的影响,现对同一水稳碎石混合料在固定材料用量和不固定材料用量两种条件下,分别采用静压法、振动压实法和旋转压实法成型试件,按无侧限抗压强度试验相关规定进行强度试验。

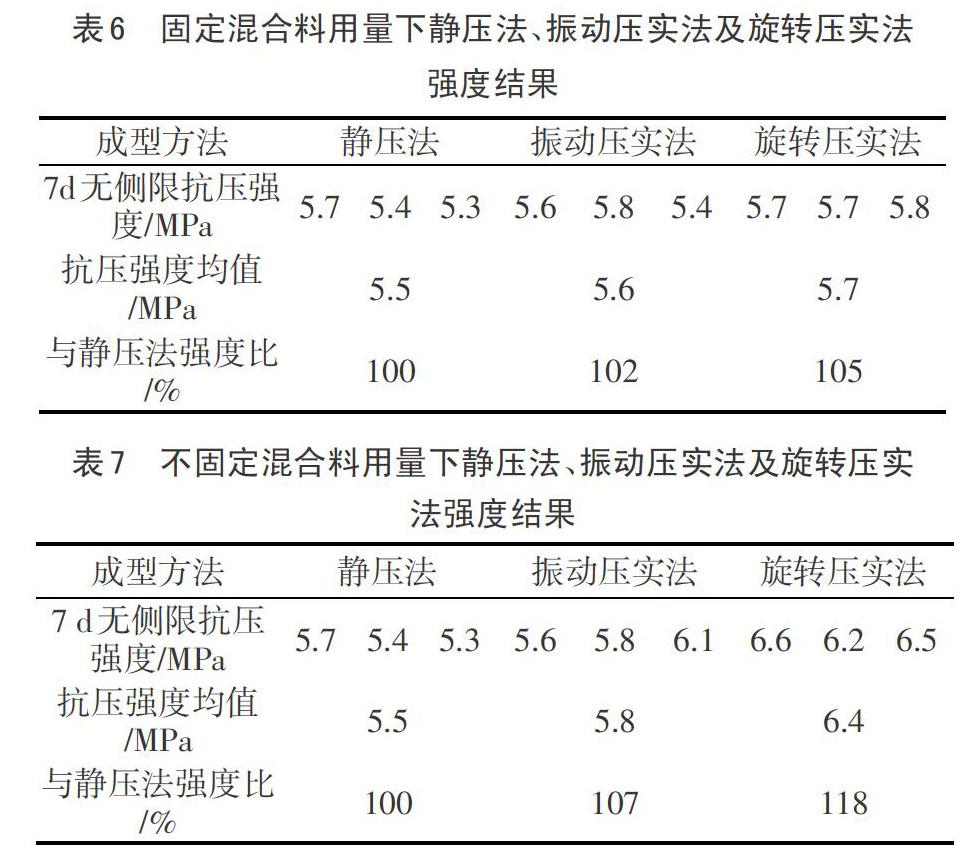

3.1固定混合料用量前提下静压法、振动压实法及旋转压实法强度对比

根据同一配合比进行配料,按照配合比确定的最大干密度、最佳含水率、98%压实度标准计算成型所需混合料质量为6 621 g,分别按照静压法、振动压实法及旋转压实法成型试件。通过调整振动压实时间、旋转压实次数,使试件几何尺寸满足试验规程要求,在温度20℃±2℃,相对湿度在95%以上的标准条件下养护6 d,第7天浸泡20℃±2℃水中24 h,进行抗压试验,每种成型方法进行三组抗压试验,每组试验成型13个试件,试验结果见表6所列。

由表6可以看出,在相同成型混合料用量的条件下,采用静压法、振动压实法以及旋转压实法成型的试件抗压强度差别不大,原因在于试件质量及几何尺寸一致,其压实度、密度、强度等也基本一致。

3.2不固定混合料用量前提下静压法、振动压实法及旋转压实法强度对比

根据同一配合比进行配料,按照配合比确定的最大干密度、最佳含水率、98%压实度标准计算静压成型所需混合料质量为6 591 g,参照沥青马歇尔试件成型方法,通过试验调试确定振动压实法成型规定几何尺寸试件所需混合料质量为6 608 g,旋转压实法成型试件所需混合料质量为6 632 g,分别按照静压法、振动压实法及旋转压实法成型试件,使试件几何尺寸满足试验规程要求,在温度20℃±2℃,相对湿度在95%1).2上的标准条件下养护6 d,第7天浸泡20℃±2℃水中24 h,进行抗压试验,试验结果见表7所列。

由表7可知,同一水稳碎石混合料,采用静压法、振动压实法以及旋转压实法成型的试件所需材料质量有所不同,其抗压强度也有较大差别。振动压实法试件强度是静压法试件强度的107%,旋转压实法试件强度是静压法试件强度的118%,原因在于不同的成型方法其压实效果有所不同,试件的压实度、密度、强度也不同,压实效果:旋转压实>振动压实>静压法。

4数据分析

基于以上数据及分析,静压成型法試件强度与现场芯样强度差距较大,不能很好反应现场实际情况;旋转压实法成型试件的抗压强度比较接近现场芯样强度,其压实特性能更好的模拟现场实际压实机理。研究表明,提高水泥掺量能够显著提升水泥稳定碎石的抗压强度,但同时也加剧了水泥稳定碎石的干缩和温缩,控制水泥稳定碎石基层干缩、温缩裂缝,应在满足强度要求得前提下,尽量减少水泥用量。因此通过优化水泥稳定碎石配合比设计方法,提高室内试验与现场实际的匹配性,在满足强度要求得前提下,进一步减少水泥用量,可在提高经济效益的同时减少水稳碎石基层的非荷载裂缝质量病害。

5结束语

(1)在现有施工条件下,同一水泥稳定碎石混合料现场芯样强度是室内试验强度的119%。

(2)同一水泥稳定碎石采用静压法、振动压实法以及旋转压实法三种不同的方法成型试件,进行7 d无侧限抗压强度试验,振动压实法试件强度是静压法试件强度的107%,旋转压实法试件强度是静压法试件强度的118%。