超高压杀菌工艺对生牛乳中微生物的影响

2020-11-02马莉张杰任宪峰郑利君俞伟祖

马莉,张杰,任宪峰,郑利君,俞伟祖*

内蒙古蒙牛乳业(集团)股份有限公司(呼和浩特 011517)

牛乳是一种富含蛋白质、矿物质等多种人体所需的营养成分及免疫活性因子的食品[1-5],为了保证食品安全性,天然牛乳必须经过杀菌[6-11]。传统的热力杀菌虽然大大提高了产品的货架期和食品安全性,但对牛乳的营养成分和风味物质破坏相当严重[12],直接影响了产品的质量[13-15]。然而,消费者对优质食品的要求是新鲜、美味、营养,这使得非热加工技术越来越受到食品工业的关注[16]。超高压杀菌技术作为一种新型非热加工技术,不但可以达到热力杀菌同样的效果[17-18],而且可以最大限度地保留牛乳的天然色泽、香气成分与营养价值[19-20],同时还能够增强牛乳蛋白的可消化性。试验以超高压处理压力、保压时间为因素,菌落总数及大肠菌群数量为指标,研究了超高压处理工艺对生牛乳中微生物的影响,初步确定生牛乳超高压杀菌的工艺条件,为超高压技术在牛乳杀菌中的应用研究提供参考。

1 材料与方法

1.1 材料与试剂

生牛乳:内蒙古蒙牛乳业(集团)股份有限公司;BGLB肉汤培养基、PCA平板计数琼脂培养基(北京陆桥生物技术有限责任公司);所用试剂均为分析纯。

1.2 仪器与设备

HPP600MPa-30L超高压设备(包头科发高压科技有限责任公司);LVG-3_G-F8超净工作台(新加坡Esco科技有限公司);VORTEX1涡旋振荡仪(艾卡仪器设备有限公司);NP-30S旋涡混合器(常州恩培仪器制造有限公司)。

1.3 方法

1.3.1 超高压处理工艺

1.3.1.1 超高压处理压力对生牛乳中微生物的影响

固定温度25 ℃、保压时间15 min,压力分别选取100,150,200,300,350,400,500和600 MPa处理生牛乳,以未经超高压处理的鲜牛乳作为空白对照组,检测处理前后样品中的菌落总数和大肠菌群数量。

1.3.1.2 保压时间对牛乳中微生物的影响

固定压力400 MPa、温度25 ℃,采用不同保压时间5,10,15,20,30和40 min处理生牛乳,空白对照组为未经超高压处理的生牛乳,检测处理前后样品的菌落总数和大肠菌群数量。

1.3.1.3 超高压处理工艺条件优化

在超高压处理压力和保压时间单因素试验的基础上,优选出最佳处理压力和保压时间,进行正交试验,以未经超高压处理的生牛乳作为空白对照组,对超高压处理后的样品进行菌落总数和大肠菌群数量的测定,筛选微生物致死率较高的压力、时间组合。

1.3.2 微生物的检测

按照GB/T 4789.2—2003和GB/T 4789.3—2003测定。

2 结果与分析

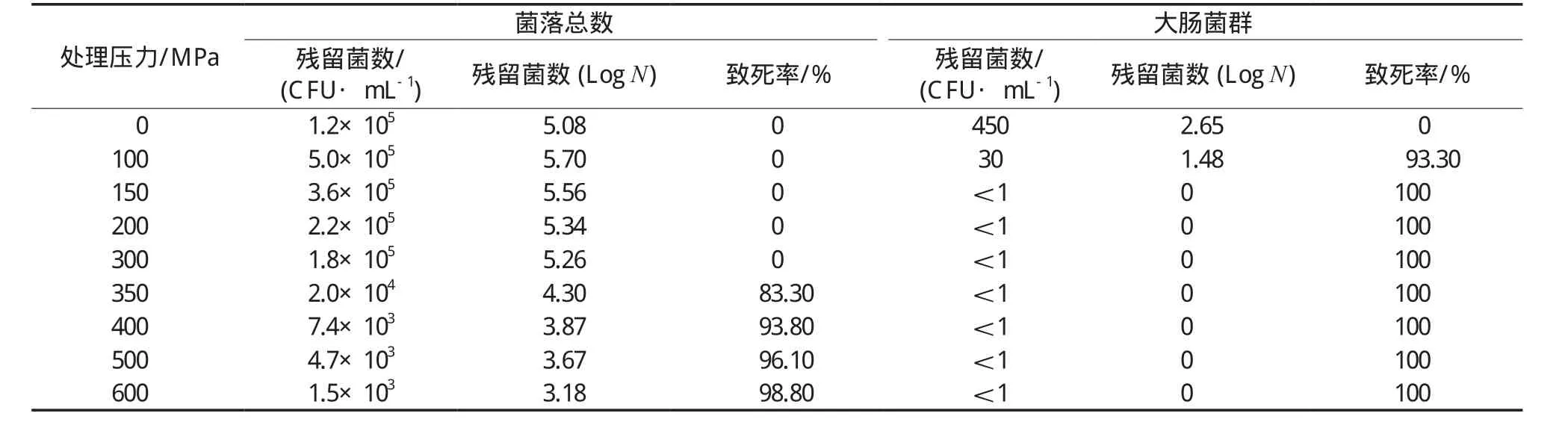

2.1 超高压处理压力对生牛乳中微生物的影响

在保压时间15 min、温度25 ℃条件下,对生牛乳进行不同压力的灭菌,每个处理重复3次,取平均值。处理压力对生牛乳中菌落总数的影响如图1和表1所示。在低压处理条件(100~300 MPa)下,菌落总数相比鲜牛乳中的初始菌数(1.2×105CFU/mL)有所增加,致死率为负数。随着压力的增加,菌落总数呈显著下降趋势,当压力达到400 MPa时,残留菌数为7.4×103CFU/mL,致死率达93.8%;当压力达到500 MPa时,残留菌数为4.7×103CFU/mL,致死率达96.1%;当压力达到600 MPa时,残留菌数为1.5×103CFU/mL,致死率达98.8%。生牛乳中的大肠菌群随着压力的增加一直呈显著下降趋势,当压力为150 MPa时,大肠菌群数由初始的4.5×103CFU/100 mL降低至<1 CFU/100 mL,大肠菌群呈阴性。综合超高压设备的使用寿命及杀菌效率,在杀菌效率达到96%以上的情况下选择压力进行保压时间单因素试验。因此,选择进行保压时间单因素试验的处理压力为500 MPa。

图1 不同压力处理生牛乳15 min后对残留的菌落总数的影响

表1 不同压力处理生牛乳15 min后微生物的结果

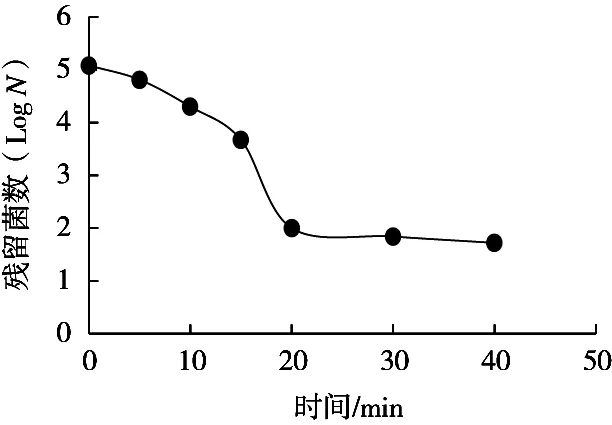

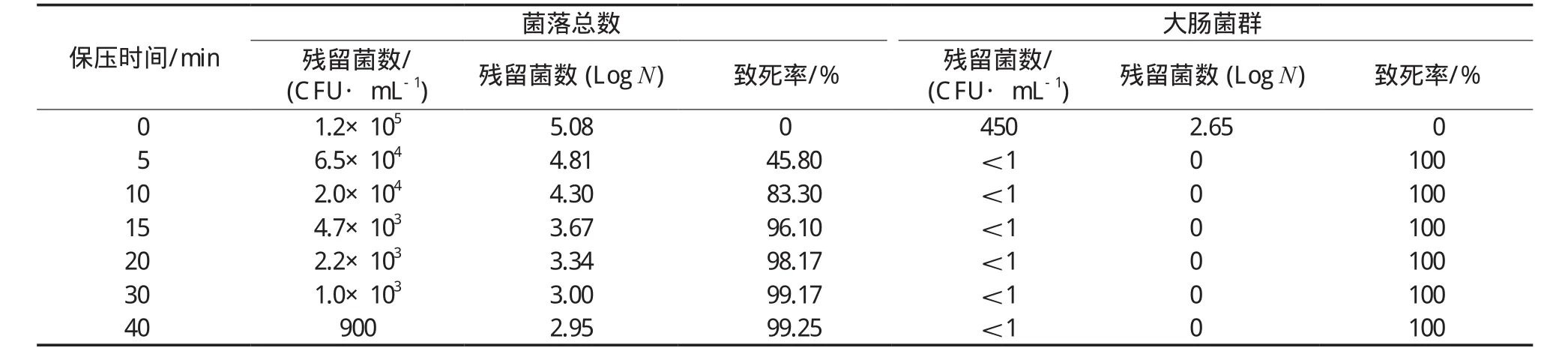

2.2 保压时间对生牛乳中微生物的影响

在处理压力500 MPa、温度25 ℃的条件下,对鲜牛乳进行不同保压时间的超高压处理,每个处理重复3次,取平均值。保压时间对菌落总数的影响见图2和表2。由图2可知,在处理压力500 MPa下,随着保压时间的延长,杀菌效率呈显著性提高,当保压时间达到20 min以后,杀菌效率的增长速率下降,趋于缓慢提高,说明当杀菌效率达到一定值后,仅通过保压时间的延长不能达到完全杀灭细菌的目的。但对于大肠菌群而言,在500 MPa压力下保压5 min即可被完全杀灭。

图2 500 MPa压力下处理生牛乳不同时间对残留菌落总数的影响

表2 500 MPa压力下处理生牛乳不同时间后微生物的结果

2.3 超高压处理工艺条件优化

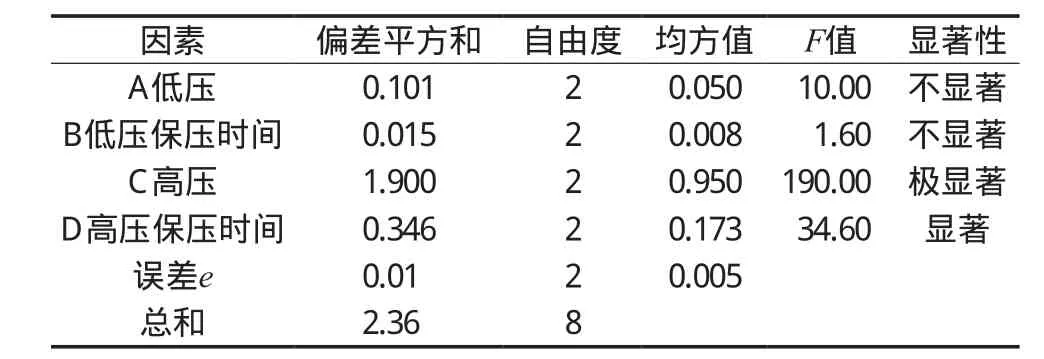

综合上述压力和时间的单因素试验,选择两者作为影响因素,同时由于低压力有利于鲜牛乳中芽孢的激活,而高压力有利于细菌的杀灭,因此将低压力、低压保压时间、高压力和高压保压时间作为超高压杀菌效率的影响因素,选用L9(34)正交表进行试验设计,每个处理重复3次,取平均值,以未经超高压处理的样品作为空白对照,经超高压处理后的样品进行菌落总数和大肠菌群数量的测定。因素水平设置见表3,结果及方差分析见表4和表5。

表3 L9(34)因素水平表

表4 超高压杀菌乳最优工艺参数正交试验结果

表5 正交试验菌落总数结果方差分析

由表4中菌落总数的相关数据,分析k值可知,最优工艺组合为A3B1C3D2,即低压200 MPa,低压保压时间5 min,高压500 MPa,高压保压时间30 min。分析R值可知,4个因素对微生物杀灭作用影响的大小依次为高压>高压保压时间>低压>低压保压时间,且高压、高压保压时间这2个因素对于超高压杀灭微生物的效果有显著性影响。在此最优工艺组合条件下对生牛乳进行超高压灭菌,菌落总数由处理前的1.2×105CFU/mL降低到处理后的100 CFU/mL,致死率达到99.92%,此时大肠菌群被全部杀灭。

3 结论

单因素试验中,处理压力在一定范围内,随着压力的增大,菌落总数和大肠菌群数量的致死率呈上升趋势,但当压力超过一定范围后,处理压力的继续增加对杀菌效果的影响趋于平缓,趋势不显著;保压时间也影响超高压对鲜牛乳中微生物的杀灭效果,延长保压时间,菌落总数和大肠菌群的致死率呈显著上升趋势,但当时间超过一定范围后,对灭菌效率的影响趋于平缓,呈不显著上升趋势。

超高压杀菌工艺的正交优化条件为A3B1C3D2,即低压200 MPa,低压保压时间5 min,高压500 MPa,高压保压时间30 min。

综上所述,研究采用超高压杀菌技术杀灭生牛乳中的微生物,处理后的牛乳中菌落总数和大肠菌群残留量很少,杀菌效果较好,但仅优化压力和时间两个参数,不能使最终杀菌效果达到商业无菌的要求,因此在后续的研究中需要对超高压杀菌的其他参数比如温度进行进一步研究,综合考量各参数的最优指标及组合,为鲜奶产品的生产提供参考。