婴幼儿谷物辅助食品的湿法工艺及其工艺验证

2020-11-02周兴旺席文娟李杰刚章肇敏

周兴旺,席文娟,李杰刚,章肇敏*

1. 高安典膳谷物营养品有限公司(宜春 330812);2. 江西金薄金生态科技有限公司(宜春 330812)

辅食添加在婴幼儿保健中是一项重要内容[1],营养素摄入量很大程度上是婴幼儿生长发育的直接决定因素,通常婴儿在4~6个月后就要尝试喂哺辅助食品。婴幼儿谷物辅助食品是母乳或婴儿配方食品不能满足婴儿营养需要以及婴儿断奶期间补充婴幼儿营养的一类食品[2]。有研究表明,大米作为谷类食品中最容易被人体消化吸收,是最不容易引起过敏的食物[3],因此选用大米为主要原料生产的婴幼儿谷物辅助食品是一类适合婴幼儿食用的辅助食品。目前,婴幼儿谷物辅助食品的加工方法主要有2种:挤压膨化法和辊筒干燥法。与挤压膨化法相比,辊筒干燥法生产的婴幼儿谷物辅助食品营养素具有分散均匀和复水性好等优点[4],同时辊筒干燥生产过程中,高温、光照、氧气、金属离子对部分营养素存在一定的破坏作用[5-6],而且大规模生产加工过程中辊筒表面温度不稳定且长时间连续性生产,容易造成终产品中部分营养素衰减,存在不符合国家食品安全标准的风险[7]。为此,从物料平衡、产品均一性、产品稳定性和产品符合性四个方面进行考察,通过对一次性投料,采用辊筒干燥连续性生产婴幼儿谷物辅助食品的工艺进行验证性研究,为相关生产企业提供理论与实践参考。

1 材料与方法

1.1 材料与试剂

大米(江苏省农垦米业集团有限公司);结晶果糖(美国阿彻丹尼尔斯米德兰公司);全脂奶粉(新西兰恒天然集团);复配维生素、复配矿物质(帝斯曼中国有限公司)。

盐酸、硝酸、硫酸(西陇科学股份有限公司);无水乙醇、石油醚、乙酸钠、乙酸锌:福晨(天津)化学试剂有限公司;甲醇、抗坏血酸、偏磷酸、亚铁氰化钾、活性炭(国药集团化学试剂有限公司);淀粉酶(≥4 000 IU/g,上海蓝季科技发展有限公司);木瓜蛋白酶(≥2 000 IU/mg)、邻苯二胺:阿拉丁试剂(上海)有限公司,所用试剂均为分析纯。叶酸快速试剂盒、生物素快速试剂盒(德国拜发集团);标准品(维生素A、维生素D、维生素E、维生素B1、维生素B2、维生素B6、烟酸,上海安谱实验科技股份有限公司);维生素C标准品:阿拉丁试剂(上海)有限公司;标准品(钠、锌、铁、钙,中国计量科学研究院)。

1.2 仪器与设备

1740辊筒干燥机(汕头市顺捷机械厂);ME104E分析天平(梅特勒托利多公司);KDN-103F凯氏定氮仪(上海纤检仪器有限公司);F96PRO荧光分光光度计(上海凌光技术有限公司);T6紫外可见分光光度计、TAS-990原子吸收分光光度计(北京普析通用仪器有限公司);7820A气相色谱仪、1260高效液相色谱仪(美国安捷伦科技有限公司);HPS-3C pH计(上海仪电科学仪器股份有限公司);THZ-82A水浴恒温振荡器(常州荣华仪器制造有限公司)。

1.3 方法

1.3.1 维生素的测定

按GB 5009.82[8]测定维生素A、维生素D和维生素E含量;按GB 5009.84[9]测定维生素B1含量;按GB 5009.85[10]测定维生素B2含量;按GB 5009.154[11]测定维生素B6含量;按GB 5413.18[12]测定维生素C含量;按GB 5009.89[13]测定烟酸含量;生物素和叶酸用快速试剂盒进行测定。

1.3.2 矿物质的测定

按GB 5009.91[14]测定钠含量;按GB 5009.14[15]测定锌含量;按GB 5009.267[16]测定碘含量;按GB 5009.90[17]测定铁含量;按GB 5009.92[18]测定钙含量;按GB 5009.87[19]测定磷含量。

1.4 婴幼儿谷物辅助食品生产工艺

原辅料→备料→配料→磨浆→混合→滚筒干燥→(粉碎)→金属探测→包装

工艺参数:浆料比1︰1,浆料预糊化温度50 ℃,辊筒频率25~35 Hz,辊筒干燥温度120~135 ℃。

1.5 工艺验证

1.5.1 物料平衡

在相同工艺条件下,对工艺验证配方进行3批次生产,通过对物料的投入和产出分析,评估工艺条件下产品的得率和宏观上产品营养素潜在的偏离。按式(1)和(2)计算投入产出比(R)和物料平衡率(B)。

式中:m1为实际投料量,kg;m2为生产损耗量,包括过程废料、筒壁黏连料和抽样料,kg;m3为实际产出量,kg。

1.5.2 产品均一性

经相同工艺操作,以相同间距抽取分析样品(如以20 min出料时间或10 kg出料量为间距),测定样品中维生素A、维生素D、维生素E、维生素B1、维生素B2、维生素B6、维生素C、烟酸、生物素、叶酸、钙、铁、锌、钠、磷和碘的指标含量,通过在连续性生产过程中不同时间段生产出的产品营养素指标差异,来验证该工艺条件下的产品混合均匀性。

1.5.3 产品稳定性

通过对3个不同批次产品中维生素A、维生素D、维生素E、维生素B1、维生素B2、维生素B6、维生素C、烟酸、生物素、叶酸、钙、铁、锌、钠、磷和碘含量的测定,分析批次间的偏差情况,来验证工艺条件下的稳定性。

1.5.4 产品符合性

通过对比产品中维生素A、维生素D、维生素E、维生素B1、维生素B2、维生素B6、维生素C、烟酸、生物素、叶酸、钙、铁、锌、钠、磷和碘指标的含量,与配方理论设计值进行比较,评估两者间的偏差,来验证工艺条件下的营养素符合性。

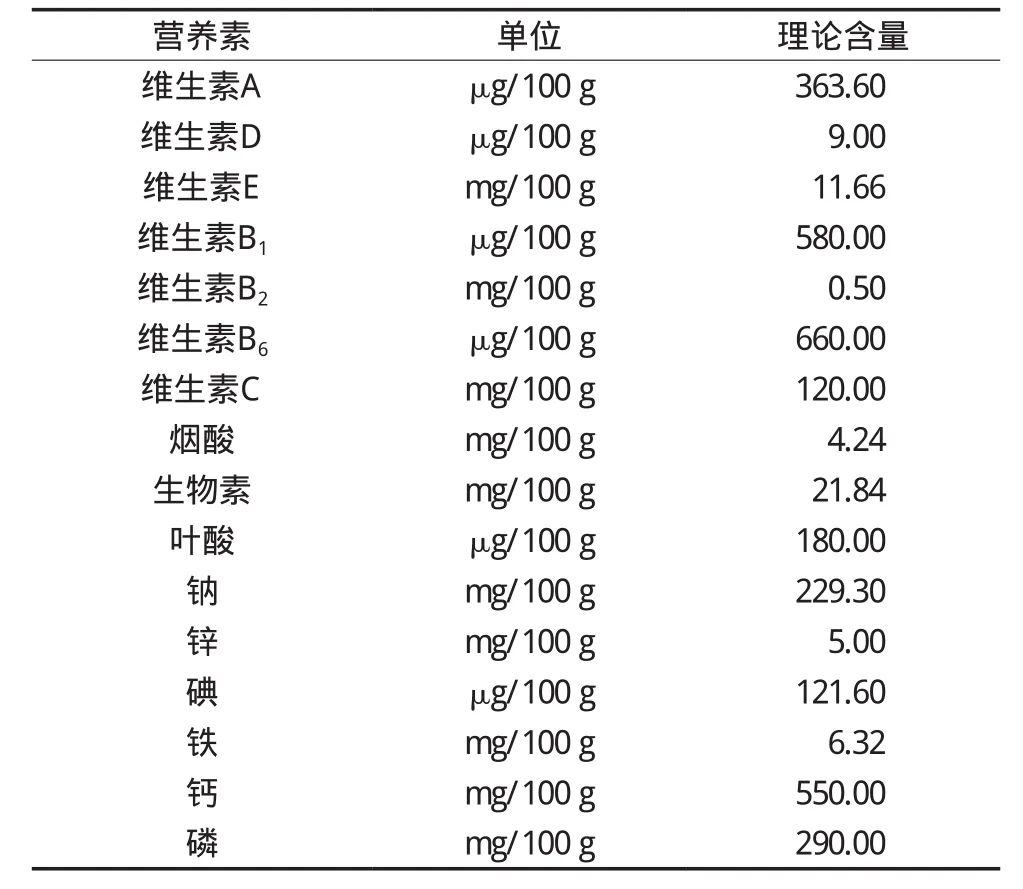

1.6 工艺验证用配方理论营养素含量

根据婴幼儿生长发育所需的营养需求[20]和我国已获注册的婴幼儿配方食品营养素特征[21],设计出婴幼儿谷物辅助食品工艺验证用配方,并以原辅料本底含量为依据,可获得该配方理论营养素含量,见表1。

2 结果与分析

2.1 工艺分析

辊筒干燥生产婴幼儿谷物辅助食品主要有3个重要部分:谷物原料(如大米)的预处理、原料的预糊化和辊筒干燥。谷物经碾磨处理后的浆料及其他辅料、营养素混合后由泵送入辊筒干燥机的受料槽,在辊筒内热源的作用下,物料被蒸煮沸腾,辊筒在驱动装置作用下连续转动,使物料在两辊轴间挤压形成薄膜,在筒壁受热使之不断汽化,去除水分,熟化并得到干燥物料,再通过刮刀将达到干燥要求的物料刮下,送入初破碎装置[22]。

湿法生产的婴幼儿谷物辅助食品,其营养素相对分散更均匀,但加热干燥过程中存在部分营养素发生损耗[23]。为保持连续性生产过程中终产品营养素能均匀分布,需要对浆料预糊化搅拌混合、上料速度和干燥温度进行参数控制,以降低成品中维生素和矿物质的损耗,并提升产品营养素的均匀度。

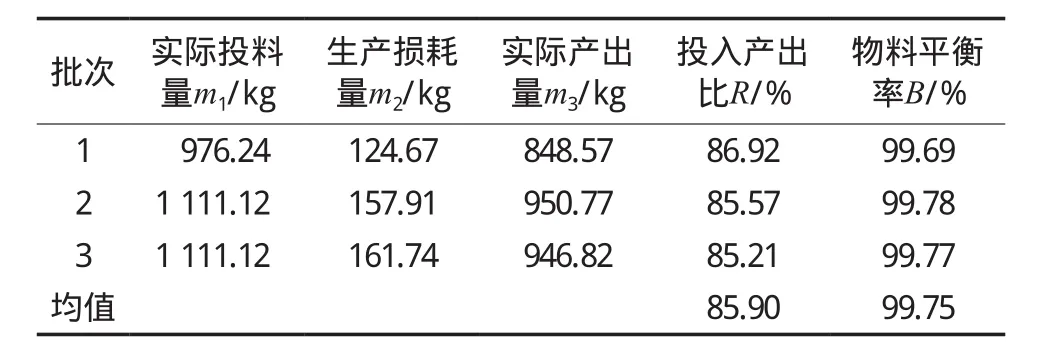

2.2 工艺的物料平衡分析

对生产工艺进行投入产出分析,计算工艺的投入产出比和物料平衡率,结果见表2。在该生产工艺条件下原辅料的生产稳定好,投入产出比在85.90%左右,物料平衡率在99.75%左右。理论上物料平衡率应为100%,但生产过程中存在的少量损耗,以及统计实际产出量时按定量包装商品净含量计算检验规则[24],会存在抽样样本间净含量偏差导致统计结果的偏差。因此,该湿法生产工艺条件下生产的婴幼儿谷物辅助食品非常稳定,能满足工艺和产品的要求。

2.3 产品均一性分析

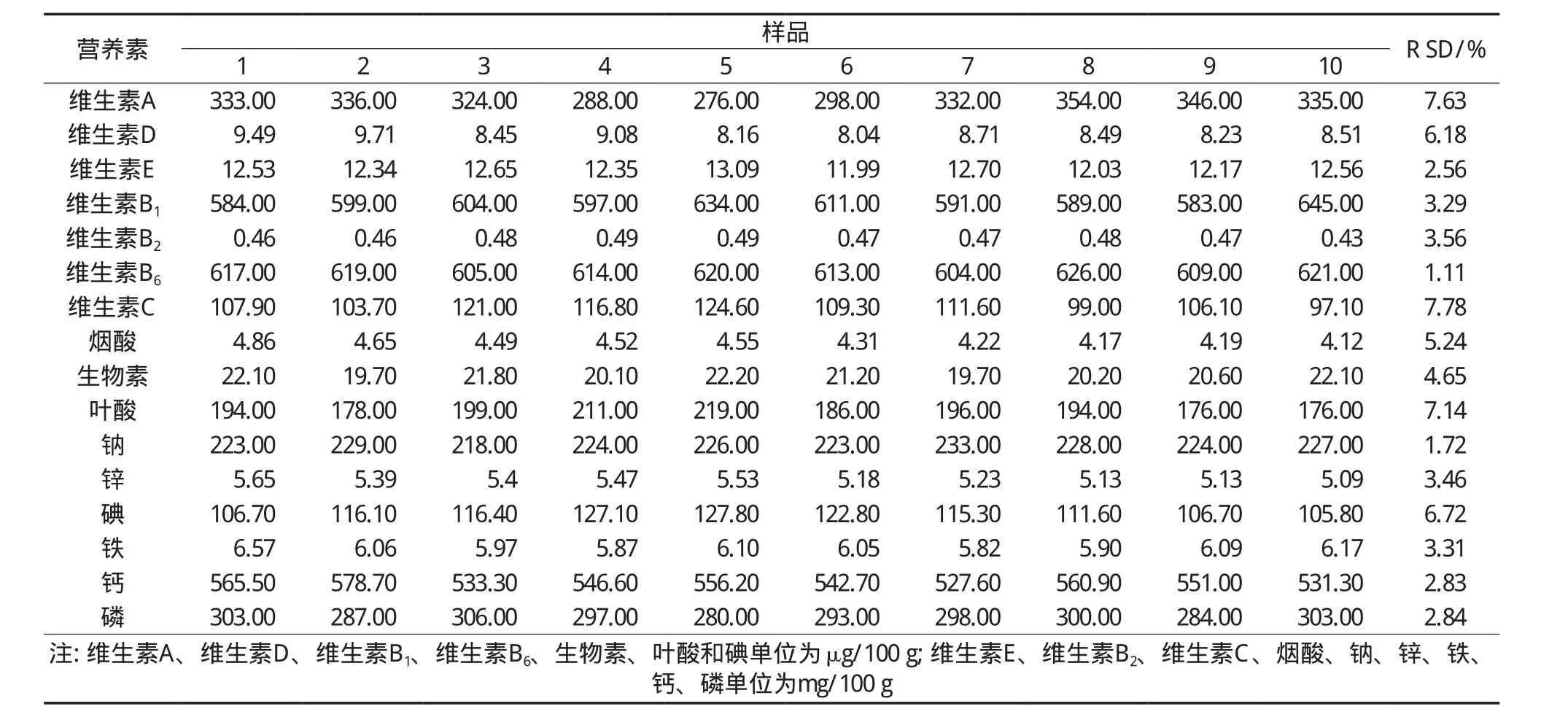

生产同一批次产品,以间隔出料时间20 min为间距进行样品抽取,持续抽取10个样品。检测产品中维生素A、维生素D、维生素E、维生素B1、维生素B2、维生素B6、维生素C、烟酸、生物素、叶酸、钙、铁、锌、钠、磷和碘的含量,结果见表3。在该工艺条件下连续生产的婴幼儿谷物辅助食品,在监测的3个多小时周期内,不同出料时间下,产品营养素指标的相对标准偏差(Relative standard deviation,RSD)在1.11%~7.78%之间,整体上矿物质的RSD小于维生素的RSD。考虑到检测存在一定的偏差和误差,以及连续干燥过程中,浆料容易受到辊筒表面温度、辊筒频率的影响,而随着加工时间的延长,辊筒表面温度存在一定的不稳性。因此,该湿法生产工艺条件下生产的婴幼儿谷物辅助食品具有良好的产品均一性,能满足规模化生产的需要。

表1 配方理论营养素含量

表2 工艺物料数据

表3 不同出料时间产品的营养素相对标准偏差

2.4 产品稳定性分析

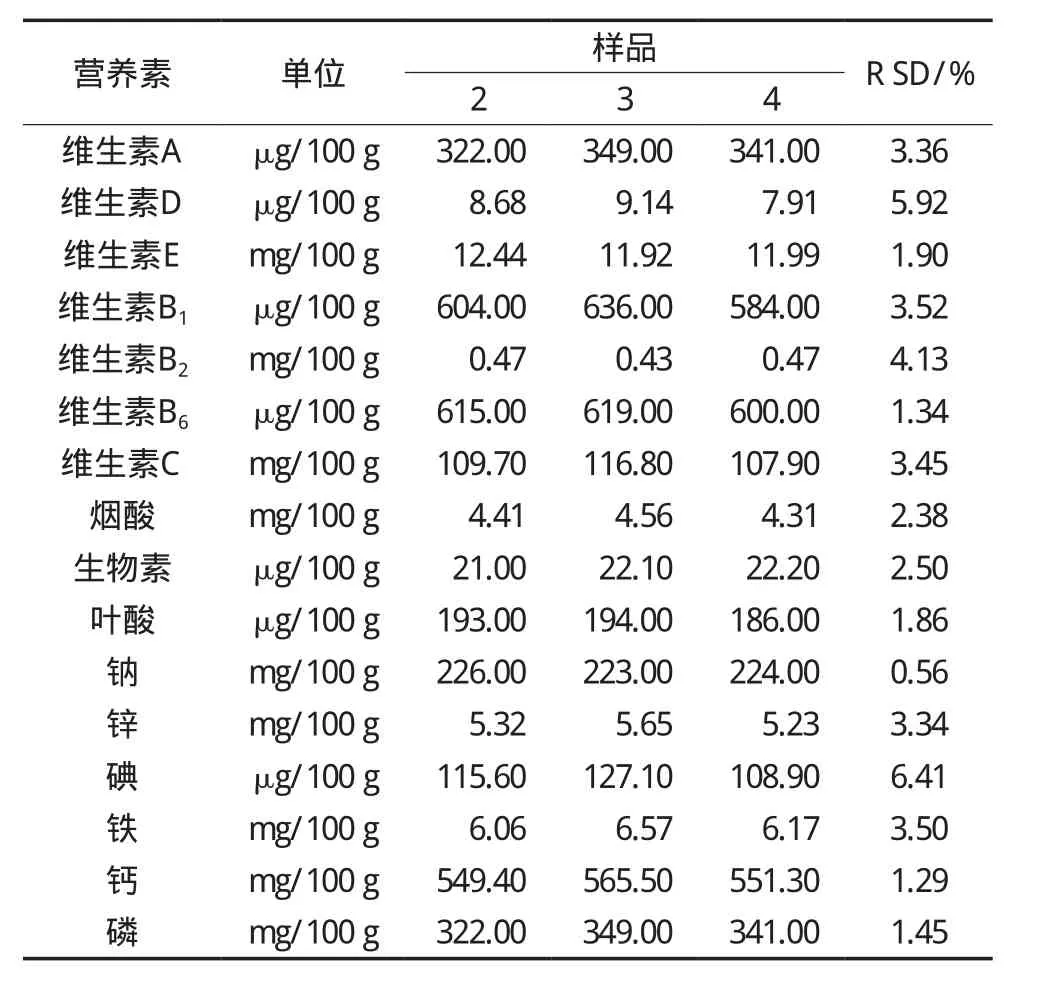

连续生产3批次产品,对不同批次产品中维生素A、维生素D、维生素E、维生素B1、维生素B2、维生素B6、维生素C、烟酸、生物素、叶酸、钙、铁、锌、钠、磷和碘含量进行比较,结果见表4。在该生产工艺条件下,生产批次差异对产品的营养素指标存在一定程度的影响[25],其中维生素D和碘的RSD略高,分别为5.92%和6.41%,其余营养素的RSD均小于5%,表明该湿法生产工艺条件下生产的婴幼儿谷物辅助食品,产品营养素含量稳定,能满足规模化生产的需要。

2.5 产品符合性分析

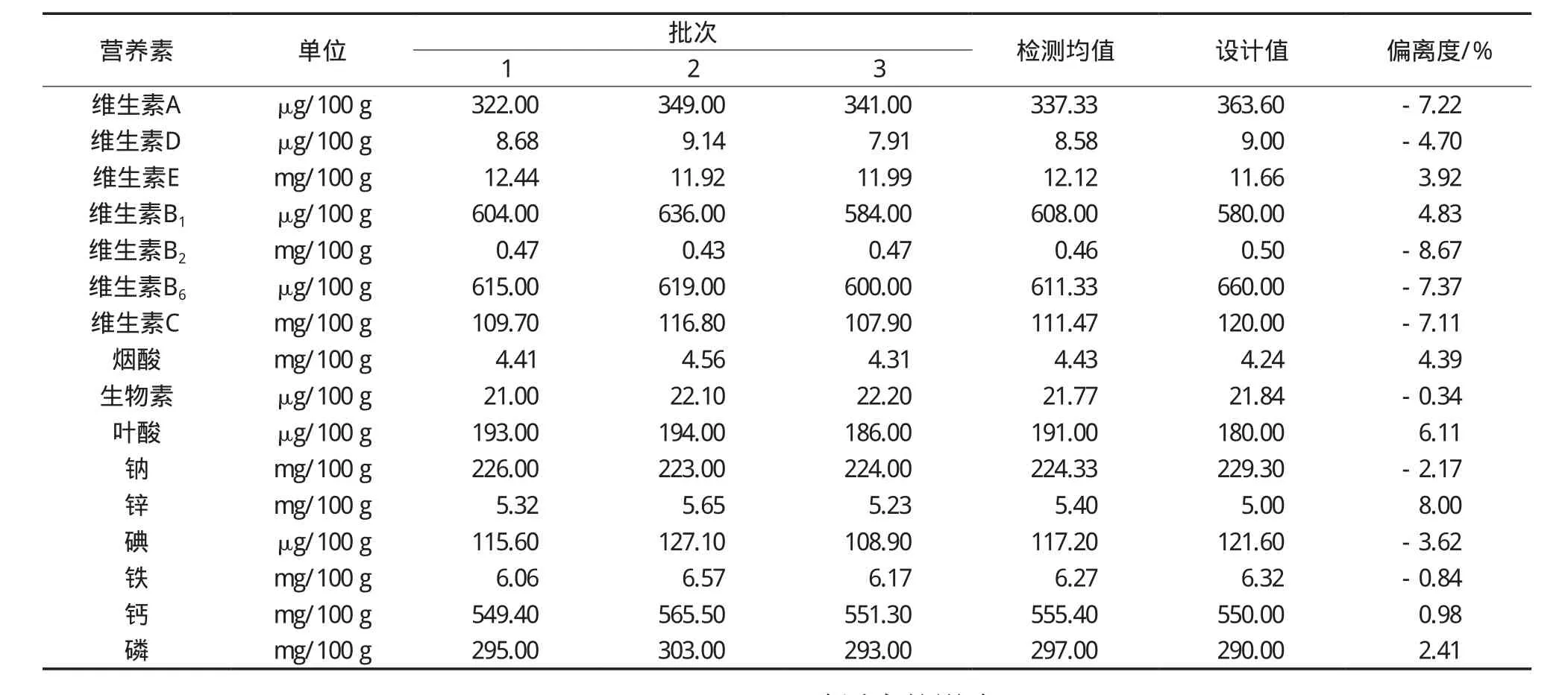

连续生产3批次产品,检测不同批次产品中维生素A、维生素D、维生素E、维生素B1、维生素B2、维生素B6、维生素C、烟酸、生物素、叶酸、钙、铁、锌、钠、磷和碘指标的含量,并与配方的设计值进行比较,结果见表5。结果表明,不同批次产品中营养素的检测值与理论设计值存在一定的偏差,偏差范围在-8.67%~8.00%之间,考虑到物料在干燥受热过程中存在溶解分散及高温衰减的差异,以及检测存在的偏差,该湿法生产工艺条件下生产的婴幼儿谷物辅助食品与理论设计值相对偏差在±8.67%以内。

表4 不同批次产品的营养素相对标准偏差

表5 不同批次产品的营养素检测值与设计值比较

3 结论与讨论

在婴幼儿谷物辅助食品的湿法工艺条件下,由于原辅料为一次性投料,除了考虑干燥受热过程中不同营养素的衰减损耗,还需要考虑维生素和矿物质在溶解混合过程中容易受到谷物颗粒度、浆料比、浆料预糊化温度等的影响。同时,该类产品中通常脂质含量较低,生产过程中添加一定量的含脂类原料(如全脂奶粉等)可以起到促进浆料中脂溶性维生素的溶解,以及通过均质工艺可以提高浆料中营养素均匀性。此外,实际生产酶解型产品时还需要兼顾部分矿物质对酶活力的影响。

通过对浆料比1︰1、浆料预糊化温度50 ℃、辊筒频率25~35 Hz和辊筒干燥温度120~135 ℃工艺条件下婴幼儿谷物辅助食品进行的湿法工艺验证,表明该工艺条件下生产的同批次产品营养素RSD基本在1.11%~7.78%范围之间,不同批次产品间营养素RSD基本小于5%,产品的检测值与理论设计值相比存在±8.67%的相对偏差。