背面局域点接触对PERC太阳电池性能的影响

2020-11-02庞恒强贺茂双王凯辉常辉东

庞恒强,周 雨,贺茂双,王凯辉,常辉东,卞 涛,薛 凯

(浙江晶科能源有限公司,海宁 314000)

0 引言

晶体硅太阳电池背表面场的钝化效果是衡量电池背表面复合速率的主要依据[1],常规的全铝背场 (Al-BSF) 太阳电池是目前太阳电池量产最成熟的工艺方案,但较高的背表面复合速率限制了其转换效率的进一步提升。因此,降低背表面复合速率逐渐成为提高太阳电池转换效率的重要途径之一。

全铝背场太阳电池的正面采用氮化硅钝化来降低复合速率,背面则采用铝背场来降低复合速率,但其背表面复合速率很难降至200 cm/s以下,较低的背面长波反射率限制了该类太阳电池背面光谱的长波响应[2]。与全铝背场太阳电池的制备工艺相比,PERC太阳电池仅新增了3个工艺步骤,但其背表面复合速率却可以降至20 cm/s以下[3],界面态密度可降至1011eV-1cm-2以下[4];而且PERC太阳电池中硅片背面的钝化介质膜还起到了减少红外波段反射的作用,提高了电池的短路电流[2],使更多的光被反射回电池,从而被吸收,增加了电池的背面光谱长波响应,降低了长波的光学损失。同时,PERC太阳电池还拥有更低的温度系数和更好的弱光响应能力。德国IFSH实验室于2015年提出了PERC单晶硅太阳电池转换效率达到24%的技术方案[5]。因此,PERC太阳电池逐渐成为替代全铝背场太阳电池最具潜力的技术路线[6-7]。

在PERC太阳电池中,硅片背面的钝化介质膜属于绝缘层,因此需要采用激光开槽技术使硅片背面形成局域点接触。激光开槽是利用激光在硅片背面进行打孔或开槽,消融背面介质层,与衬底形成良好的局域点接触,用于收集电流。激光开槽过程不产生机械应力、无污染、精度高。最初的激光开槽技术是采用光刻,实现了PERC太阳电池23%的转换效率[8],但是该技术的工艺复杂,不适合产业化应用[9]。2000年,德国ISE实验室提出将激光技术应用于太阳电池领域,之后使用Nd:YAG泵浦半导体激光器将PERC太阳电池的转换效率提升至21.3%[10]。2007年,德国ISE实验室在利用激光技术去除硅表面SiO2膜时,发现激光对硅片的损伤很小,而且表面基本无残留杂质。这项发现对于PERC太阳电池的量产起到了非常关键的作用[11]。目前,PERC太阳电池产业化技术路线已全部使用激光开槽形成局域背表面场。因此,进一步研究和完善激光开槽的工艺参数在PERC太阳电池产业化中显得尤为重要。

本文采用控制变量法,首先研究了工业化生产过程中激光开槽技术的工艺参数对PERC太阳电池性能的影响,然后研究了背电极电阻对PERC太阳电池性能的影响,最后研究了PERC太阳电池在烧结过程中,由欧姆接触向肖特基接触转变过程中空洞的产生原因及改善方法。

1 实验设计

实验所用硅片均为来自同一根硅棒的p型太阳能级金刚线切割单晶硅片,尺寸为158.75 mm×158.75 mm,衬底厚度为180 µm,电阻率为0.75~0.85 Ω·cm。

激光器采用532 nm纳秒绿光激光器,其工作原理为:532 nm激光从激光器输出后,先经过第1个反射镜,其传输方向改变了90°;再经过第2个反射镜,其传输方向又改变了90°;然后经过扩束镜和光阑,分别输入至激光扫描振镜、聚焦透镜后,输出经过聚焦后的激光,并作用于硅片表面。激光开槽方式采用点开槽,激光开槽的图形为垂直主栅,线段数量为162个,激光开槽线间距为975 µm。

通过调整激光器扩束镜得出最佳激光光斑直径,然后调整激光器功率得出不同的激光光斑形貌,并使用3D显微镜对比硅片表面的激光光斑微观形貌,分析不同激光光斑直径与激光光斑形貌对PERC太阳电池性能的影响。通过调整激光器频率和速度得出激光光斑的重叠率,通过调整虚实比和雕刻频率得出开孔率,然后分析重叠率和开孔率对PERC太阳电池性能的影响。

实验硅片按照5主栅单面PERC太阳电池(下文简称“PERC太阳电池”)制备工艺进行制备。其结构示意图如图1所示。

2 实验结果及分析

2.1 激光光斑直径与形貌对PERC太阳电池性能的影响

2.1.1激光光斑直径对电池性能的影响

本实验选取4组硅片,每组500片。采用控制变量法,硅片背面激光开槽图形参数及激光参数保持不变,仅通过调整扩束镜来改变激光光斑的直径。然后按照PERC太阳电池的制备流程,将4组采用不同激光光斑直径的硅片制备成4组电池样品(样品编号分别为1~4),分析激光光斑直径对电池电性能的影响。不同激光光斑直径时电池的电性能参数如表1所示。

由表1可知,当激光光斑直径为40~45 µm时,样品电池的电性能差异较小;而当激光光斑直径增至50 µm时,电池的开路电压Voc下降较为明显。与激光光斑直径为40~45 µm时相比,激光光斑直径为35 µm时样品电池的电性能呈下降趋势。这是因为随着激光光斑直径逐渐减小,激光光斑之间的间距增大,激光光斑的接触面积减小,背表面复合速率持续降低。

激光光斑接触面积S的表达式为:

表1 不同激光光斑直径时PERC太阳电池的电性能参数Table 1 Electrical performance parameters of PERC solar cells with different laser spot diameters

式(1)中,r为激光光斑半径;p为每2个激光光斑的中心间距。

由式(1)可知,随着激光光斑直径的逐渐变小,激光光斑的接触面积也在减小。

激光开槽后的硅片经过高温烧结后,铝硅合金层由外向内渗透,使更多铝浆被填充进激光开槽区域,背表面场将会收集更多的载流子,并通过背电极导出。然而随着激光光斑直径逐渐增大,铝硅接触区域的面积也随之增大,这表明激光作用于硅片的范围增大,铝硅合金层向衬底扩散的速度变慢,电极区域的复合增大,铝背场收集载流子的能力下降,最终Voc逐渐下降,Rs升高。因此,在每2个激光光斑之间的中心间距和铝硅接触区域面积达到最佳的前提下,直径较小的激光光斑是未来提高PERC太阳电池转换效率的主要方向。

2.1.2激光光斑形貌对电池性能的影响

采用控制变量法,将激光器功率分别设置为80%、85%、90%、95%、100%,其他激光参数保持不变,分别选取5组硅片进行实验。不同激光器功率时硅片背面的激光光斑形貌图如图2所示。

由图2可知,当激光器功率为90%和95%时,激光光斑的形貌基本无差异。但当激光器功率小于90%时,开槽界面位置有很多残留物。这是氧化铝与氮化硅未去除干净的表现,而且光斑边缘也非常不规整,一定程度上阻挡了铝硅合金层向衬底扩散。因此,采用此激光器功率的硅片经过烧结后,铝与硅很难形成良好的共晶层,此时FF势必呈下降趋势。相反,当激光器功率逐渐增大至90%~95%后,激光光斑边缘的形貌非常整洁,此激光器功率下硅片背面的介质层完全消融,形成了良好的背场局域点接触。而当激光器功率大于95%时,硅片背面钝化介质膜不能接收全部的激光能量,剩余的激光能量将会被衬底吸收[12],这将对背面钝化介质膜产生损伤,进而影响电池的电性能。因此,激光器功率不宜过大,这样才能减小硅片的损伤。

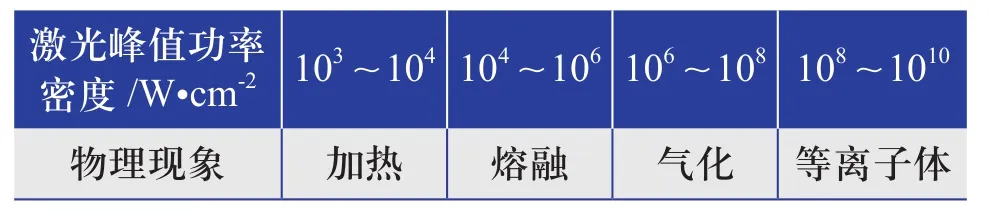

具体而言,当激光作用于硅片表面后,激光能量同时会被衬底吸收,硅片背表面温度出现急剧升高,从而导致材料熔化,这一系列的现象被称为激光热效应。本实验使用的纳秒绿光激光器属于短脉冲激光,不同波长的激光具有不同的加工机理。长脉冲激光的热效应易引起材料熔融损伤[13];而短脉冲激光因光子能量较高,且硅的禁带宽度小于光子能量,使硅与载流子同时具有本征吸收特性[14]。当激光能量过低时,达不到材料的熔点,激光区域仅起到退火效果,而激光能量过高时,达到材料的熔点后激光区域的材料将熔化,并在降温的过程中再结晶。激光热效应将带来材料内部原子扩散或晶格空位的移动,一定程度上会改变材料的特性,甚至导致原子、分子、离子的重新排列。据研究表明,在不同的激光峰值功率密度下,材料将发生不同的物理现象[15],具体如表2所示。

表2 不同激光峰值功率密度下材料的物理现象[15]Table 2 Physical phenomena of material under different laser peak power densities[15]

2.2 重叠率对电池性能的影响

硅片背面的激光光斑中,通常将相邻的2个激光光斑之间的重叠程度称为重叠率。图3为激光光斑距离与重叠率的关系图。

当激光光斑完全重合时,重叠率为100%;相切时,重叠率为0%;相交时,重叠率介于0%~100%之间。激光光斑重叠率η的计算公式为:

式中,v为激光雕刻速度;f为激光器频率;d为激光光斑直径。

根据式(2)可知,激光光斑重叠率主要与激光雕刻速度、激光器频率、激光光斑直径这3个因素有关。当光斑直径恒定不变、激光雕刻速度加快、激光器频率减小时,激光光斑重叠率也随之减小;在重叠率逐渐减小的过程中,硅片背面的接触面积也在不断减小,每2个激光光斑之间的中心间距逐渐变大;这有利于横向串联电阻的减小,从而使FF得到提升,电池接触性能得到改善。随着激光光斑重叠率的进一步减小,将会实现更低的接触电阻。

2.3 开孔率对电池性能的影响

开孔率是指开孔区面积与硅片总面积的比值。开孔率Φ可表示为:

式中,S1为开孔区面积;S2为硅片总面积。

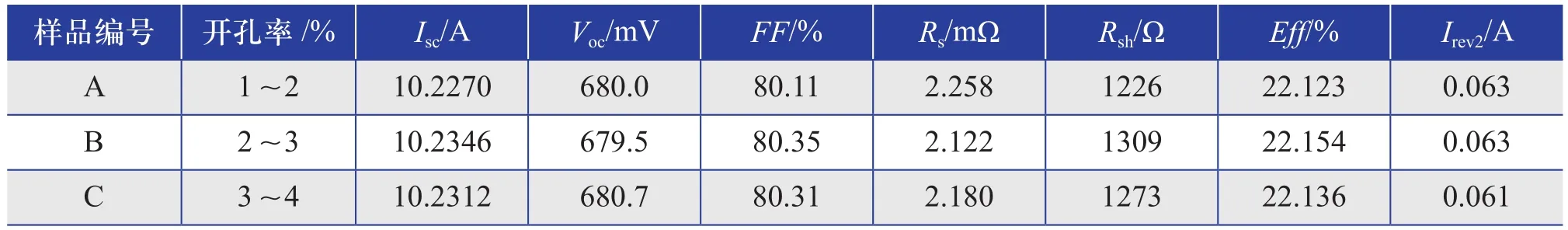

开孔区面积主要涉及激光光斑直径、激光光斑数量、实虚总长、线段长度及线段数量这些参数。由于硅片总面积恒定不变,当激光开槽图案和扩束镜保持不变时,激光光斑直径、激光光斑数量、线段长度、线段数量也将恒定不变。因此,开孔率主要与实虚总长有关,而实虚总长由虚实比和雕刻频率决定。因此,实验选取了3组硅片,每组500片,通过改变虚实比与雕刻频率将3组硅片制备成3组PERC太阳电池样品,样品编号为A、B、C。对3组电池样品进行对比实验,验证不同开孔率对电池电性能的影响,结果如表3所示。

由表3可知,B组样品的Voc与Rs均低于其他2组样品,但其FF远高于另外2组样品,达到了80.35%;且因较低的Rs和较高的FF使其Eff为3组样品中最高。虽然C组样品的FF比B组样品的稍差,但其Voc是3组样品中最高的。B组和C组样品的Isc差异不大,且明显均比A组样品的高。为了揭示样品Isc产生差异的原因,测量了A组和B组样品的内部量子效率(IQE),如图4所示。

表3 不同开孔率时PERC太阳电池的电性能参数Table 3 Electrical performance parameters of PERC solar cells with different opening ratios

由于B组样品的开孔率高于A组样品,从图4中可以看出,当开孔率较高时,该样品在短波段的光谱响应也相对偏高,因此,B组样品的Isc远大于A组样品的。这是因为B组样品良好的铝硅界面效应为电池提供了一个很好的反射结构,使金属电极与硅基底接触(即背接触)面积变大,最终电池的内反射效应对Isc起到了较大的提升作用。相反,随着开孔率的逐渐减小,背接触面积也在逐渐减小;而较小的背接触面积意味着更大的钝化区域,这有利于降低背表面复合速率,因此A组样品的Voc比B组样品的略高。太阳光由电池正面照射进硅基体后,一部分会被电池吸收,还有一部分会穿过电池背面流失;而长波段(900~1200 nm)的太阳光主要是被反射回电池内部的p-n结区吸收利用,减少了红外光穿透电池背面的损失,从而使Voc得到相应的提升,这也是A组样品Voc提升的主要原因。

综上,为获得较高的Voc,低开孔率是未来主要的发展方向。然而,低开孔率意味着较小的接触面积,较小的接触面积会导致较高的横向串联电阻,而横向串联电阻是Rs的一部分,因此,A组样品的Rs比B组样品的高0.136 mΩ;与此同时,较小的接触面积会使电流产生堆积效应,因此,A组样品的Isc比B组样品的低7.6 mA。相对地,B组样品的Voc比A组样品的低0.5 mV,FF高0.24%。由于B组样品FF的提升超过了Voc对Eff的影响,因此其Eff成为3组样品的最优。未来通过低开口率匹配PERC太阳电池专用铝浆以实现低背表面复合速率是重要的提升电池转换效率的方向。

2.4 背电极电阻对电池性能的影响

PERC太阳电池的FF一直是限制其效率提升的重要因素之一,因此,FF是衡量PERC太阳电池输出特性的重要依据。虽然PERC太阳电池经过钝化后,少数载流子复合速率得到显著降低,但与此同时,背面接触电阻也会显著增大,FF下降。限制PERC太阳电池的FF提升的最主要原因是少数载流子在电池背面需横向扩散到背场才会被电极收集,而这样会增大横向串联电阻即增大背接触电阻和背电极电阻。

背电极的图形面积是限制FF的一个因素,PERC太阳电池一般采用丝网印刷铝浆形成铝背场,主要作用是形成p+钝化层,提升Voc,降低背表面复合速率,与此同时进行铝吸杂,提高少子寿命;同时,铝背场还可以作为背反射器,增加电池对长波段的响应,提升Isc。一般情况下,随着硅片背电场与背电极重叠面积的逐渐减小,电池转换效率将逐渐提升。这是因为背电极所使用浆料中的铝含量非常少,不利于硅片背表面的钝化,增加了漏电流。电池在烧结过程中,在背电场与背电极重叠处,浆料中的有机溶液不易挥发,导致Rs升高,Voc下降,Eff偏低。而背电极的主要作用是收集并导出电流,根据文献[16],当背电极面积只占整个硅片表面的1%、背表面全部电极覆盖时的暗电流仅占背表面全部背金属覆盖时的5%时,有利于减小背表面复合速率。

总体来说,铝背场与背电极重叠面积越大,Rs越大,Voc会随之下降。随着背电极重叠面积的逐渐减小,钝化层的接触面积越来越大,背表面复合越来越少。而铝浆在背场覆盖的面积越大,Eff也会越高。另外,除背电极外,所有铝背场必须经过激光开槽,目的是让钝化介质膜与衬底之间形成合金层,即形成背面局域点接触。在这种背面局域点接触的电池结构中,激光区域以点开槽的形式存在,所以只有这些区域才具有背电场的作用。除了激光开槽区域外,剩余区域是经过钝化的背表面场。经过钝化的背表面场可以降低这个区域的表面复合速率,提升Voc。但是未经过激光开槽的区域不能产生光生载流子的加速作用,所以,激光开槽的开孔率和虚实比是加速光生载流子在背表面场传输的关键因素。

2.5 烧结工艺与空洞率对电池性能的影响

硅片经过丝网印刷后,需要进行烧结形成欧姆接触。高质量的欧姆接触意味着良好的接触性能和较低的空洞率。因此需寻找一个合适的烧结温度以匹配激光开槽与铝浆填充率。为对比不同烧结温度对电池电性能的影响,选取了5组硅片,每组硅片500片;选用最佳激光工艺参数进行硅片背面的激光开槽,然后选取5个不同烧结温度(包括预烧区温度和峰值区温度)进行快速烧结;将烧结完成后的硅片制备成5组PERC太阳电池样品,样品编号为a、b、c、d、e。实验采用科隆威PV-HF1050型烧结炉,铝浆采用杭州正银RS2330B30型铝浆。不同烧结温度时电池的电性能参数如表4所示。

由表4可知,预烧区温度为650 ℃、峰值区温度为770 ℃时的b组样品的Eff最高。这说明此时的烧结温度最优。出于保护硅片背面氧化铝钝化层的目的,通常采用弱刻蚀性的玻璃体与粉径更大、氧含量更高的铝粉作为浆料的基础配方。这种工艺配方最显著的优势就是不会严重侵蚀钝化层,同时可使铝浆填充率上升,促进铝硅合金层的形成,抑制背场空洞的形成,增加铝硅合金层厚度。铝硅合金层的厚度会随着烧结温度的增加而增厚,在烧结过程中,铝硅合金层随烧结温度变化的相图,如图5所示[17-18]。随着铝硅合金层厚度的逐渐增加,少数载流子复合速率被降低,铝背场收集载流子的能力得到提升。有研究表明,当铝硅合金层厚度大于2 µm时,可以有效降低少数载流子的复合速率[19]。

表4 不同烧结温度时PERC太阳电池的电性能参数Table 4 Electrical performance parameters of PERC solar cells with different firing temperatures

常规单晶硅太阳电池烧结时峰值区温度一般是800~900 ℃,而 PERC太阳电池为了形成局域铝背场,烧结时的峰值区温度不能达到该温度范围,否则会导致其电性能下降。图6是PERC太阳电池烧结时的炉温曲线。

结合表4与图6可知,当峰值区温度逐渐增加后,电池体内的欧姆接触会得到优化。但当峰值区温度增至800 ℃后,电池电性能呈逐渐下降趋势。这是因为1)高温烧结导致SiNx钝化层被烧穿,烧穿后其钝化性能下降,导致电性能也随之下降。峰值区温度由750 ℃逐渐升温至800 ℃时,Rs不断增大,FF出现先升高、再降低的现象。这是因为此阶段中铝浆很难侵蚀SiNx钝化层,所以在预烧区温度快速升温的过程中,SiNx钝化层起到保护硅基体不受铝浆侵蚀的作用。但当烧结温度逐渐达到峰值后,背场铝浆会局部烧穿SiNx与Al2O3钝化层。随后铝浆进一步接触硅基体,会形成额外的电流通道。2)峰值区温度由750 ℃升温至800 ℃时,铝浆填充率也在不断下降,温度越高,烧结越充分,铝与硅之间的相互渗透越彻底,但当铝硅合金层区域远超过铝浆可填充区域时,增加了空洞形成的几率。

当峰值区温度为750 ℃时,电池体内未形成良好的欧姆接触,导致d组样品的Rs高达2.348 mΩ,FF也最低。当烧结温度逐渐增加后,通过与烧结时间合理匹配,最终c组样品的FF比e组样品的高0.17%,Rs低0.116 mΩ。当背激光图形和背激光工艺参数完全相同时,随着烧结温度逐渐增加,会使铝硅接触面积增大,直接降低横向串联电阻,间接降低接触电阻。通过分析FF与Isc、Voc之间此消彼长的关系后可以发现,770 ℃是峰值区温度的最佳设置,烧结后的电池转换效率最高可达22.182%。

高温烧结易导致铝浆填充率下降,为验证铝浆填充率与空洞产生的物理机制,对2个电池样品(样品g和样品f)进行SEM表征测试和EL、PL测试,具体如图7、图8所示。其中,样品g的铝浆填充率大于70%,样品f的铝浆填充率小于70%。

样品g是低温烧结,铝浆填充率大于70%,从EL图及PL图中可看出其表面光洁、几乎无黑点;SEM测试结果表明,铝浆填充了整个接触区域,且铝硅接触性能会较好。样品f是高温烧结,铝浆填充率小于70%,其EL图表现为电池表面有大量黑点出现,PL图表现为电池体内存在缺陷,从而引起局部少子寿命异常偏低;SEM图显示,硅片背表面局域接触区产生了大量空洞,这些空洞存在于激光开口的接触区域,当铝浆不能完全填充接触区域时,硅片中间位置未形成铝硅合金,导致电极导电能力很差。

通过SEM测试还发现,当背面某个位置出现空洞后,其附近区域很容易连续出现空洞,甚至出现接触处大部分都是空洞的情况。这是因为铝硅合金层未形成良好的共熔,与接触区域产生了较多空隙,这些空隙的高度越高、长度越长,就意味着背场的漏电通道越大,欧姆接触越差。当铝浆无法填充进这些空隙时,背场铝浆将无法完全覆盖铝背场。随着空隙越深,空洞越大,铝硅合金层将变为肖特基接触而非欧姆接触。这不仅会产生漏电通道,还会加剧此处少数载流子的复合速率,直接导致Voc异常偏低。

根据柯肯达尔效应可知,由于Si跟Al这2种原子的扩散系数不同,在合金形成的过程中产生的缺陷融合在一起会形成空洞,取代了铝硅合金层。随着峰值区温度的不断升高,硅基底中的硅向铝层的扩散速度加快,同时伴随着掺杂浓度及结深的增加[20]。在峰值区完成烧结后,会经过降温阶段,当温度降至共晶状态时,铝硅合金层中的硅无法及时返回局域接触位置,会减少激光局域开口位置的硅元素。最终,激光局域接触位置因未形成铝硅合金层而产生空洞[21-25]。为抑制空洞的形成,可以先固定烧结时峰值区温度不变,然后通过延长降温速率减少空洞的产生[26]。这是因为在烧结过程中,铝含量小于硅含量,硅很难持续向铝硅合金层进行扩散,因此此方法可以减少空洞产生的几率[27-28]。而且通过合理匹配背激光工艺与烧结工艺,可以实现100%铝浆填充率[29]。

3 结论

本文通过采用控制变量法,研究了产业化PERC太阳电池中激光开槽的工艺参数对电池电性能的影响,并得出了不同工艺参数与转换效率之间的关系,探讨了烧结过程对PERC太阳电池性能的影响及背电极电阻对电池电性能的影响,结果表明:

1)铝硅合金层的复合速率增大易导致Voc偏低;而铝硅合金层厚度逐渐增加有利于形成良好的欧姆接触;铝浆完全覆盖铝硅合金层使电池的Rs降低,FF提高。

2)减少背面接触面积和背接触电阻,有助于降低铝硅合金层复合速率和接触电阻,从而提高电池的Isc和Voc。

3)降低烧结时峰值区温度、延长降温速率、提高预烧区温度,会获得更低的接触电阻。

4)小中心间距和大接触面积会得到低接触电阻,大中心间距和小接触面积会得到低背表面复合速率。需要权衡FF与Isc、Voc之间此消彼长的关系,合理设计背表面场的接触面积与中心间距,最终实现低接触电阻和低背表面复合速率。