新形势下传统能源化工的循环经济产业链模式

2020-11-01熊磊张明曾宪军杨莉

熊磊,张明,曾宪军,杨莉

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

聚氯乙烯(PVC)是世界五大通用树脂之一,其产量仅次于聚乙烯(PE)和聚丙烯(PP),居世界通用树脂产量第3位。在我国煤炭、石灰石和原盐资源丰富、价格低廉的地区,电石法聚氯乙烯仍占据发展的主导地位,它的快速发展也将对我国聚氯乙烯工业未来发展格局产生重要影响[1]。

陕西北元化工集团股份有限公司(以下简称“陕西北元”)有110万t/a聚氯乙烯、80万t/a离子膜烧碱、4×125 MW发电、220万t/a新型干法工业废渣水泥、50万t/a电石的生产能力。每年可转化原盐135万t,直接和间接转化原煤800万t。氯碱产业循环经济归根结底是通过氯碱产业及其相关产业的发展,以“减量化、再利用、资源化”为准则,以市场需求为导向,实现“低开采、高利用、低排放”,提升氯碱产业的经济运行质量和效益[2]。

1 陕西北元实施循环经济发展面临的问题

1.1 电石渣不能有效利用

电石渣为电石水解后的产物,其主要成分是氢氧化钙。电石法生产聚氯乙烯在行业内约占83%,电石法制乙炔产生的工业废渣即为电石渣,国内每年将产生4 000多万t的电石渣。陕西北元拥有110万t/a PVC生产线,每年消耗电石约150万t,产生工业废渣约200万t/a(干基)。通过2条3 kt/d熟料的水泥生产线,可消耗电石渣180万t/a左右。由于受到冬季水泥市场影响,每年实际消化电石渣约160万t(干基),当生产出现异常情况时,有较多湿电石渣无法完全使用,造成大量外倒。

1.2 废硫酸不能合理利用

陕西北元110万t/a聚氯乙烯循环综合利用项目乙炔清净工序98%硫酸干燥后产生75%的废硫酸。该部分废酸浓度低,所含杂质较高,由供应商以3 300元/t的价格进行处理。88万t/a烧碱配套氯气采用98%硫酸干燥,产生75%的废硫酸。该部分废酸含杂质较少,由供应商免费拉走处理,不能彻底解决废硫酸带来的环保问题,同时造成资源浪费。

1.3 过程中产生的各种废弃物不能合理利用

陕西北元在生产过程中产生各种中间产物或废气、废液及固废等,不能合理利用,造成较大的能源损耗。自备电厂在发电过程会产生粉煤灰、脱硫灰、炉渣等固废;化工生产装置在运行过程中会产生副产蒸汽、高含盐废水、含汞污水、生产污泥等;电石在反应过程中反应不完全,在电石渣中会存留部分生电石及乙炔气体等。

2 陕西北元实施循环经济发展的具体措施

2.1 电石装置区自循环,减少资源消耗

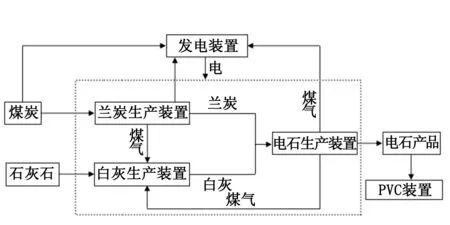

陕北北元50万t/a电石资源综合利用项目包括50万t/a电石装置和配套的2×30 MW废气锅炉发电装置、5万t/a硅钙、50万t/a白灰以及兰炭装置。通过将生产兰炭过程中产生的煤气供给石灰窑作为热源,兰炭与生石灰结合生产电石,电石炉产生的煤气供废气锅炉进行发电供内部使用,电石供聚氯乙烯装置使用,实现电石装置区自循环。

陕西北元电石装置循环产业链如图1所示。

图1 陕西北元电石装置循环产业链示意图Fig.1 Circular industrial chain of carbide plant in Shaanxi Beiyuan

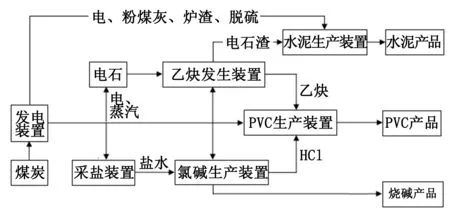

2.2 整个装置区大循环,提高资源利用效率

陕西北元通过整个装置区的合理规划,以100万t/a聚氯乙烯装置为核心,采盐装置为氯碱装置提供盐水,热电装置为化工装置和水泥装置提供电和蒸汽,电石装置为乙炔装置提供电石。水泥装置利用乙炔装置产生的电石泥废渣、热电装置产生的炉渣及粉煤灰、脱硫石膏等生产水泥。整个生产过程资源得到高效利用,形成了一个生态产业链条。陕西北元循环产业链如图2所示。

图2 陕西北元循环产业链示意图Fig.2 Circular industrial chain in Shaanxi Beiyuan

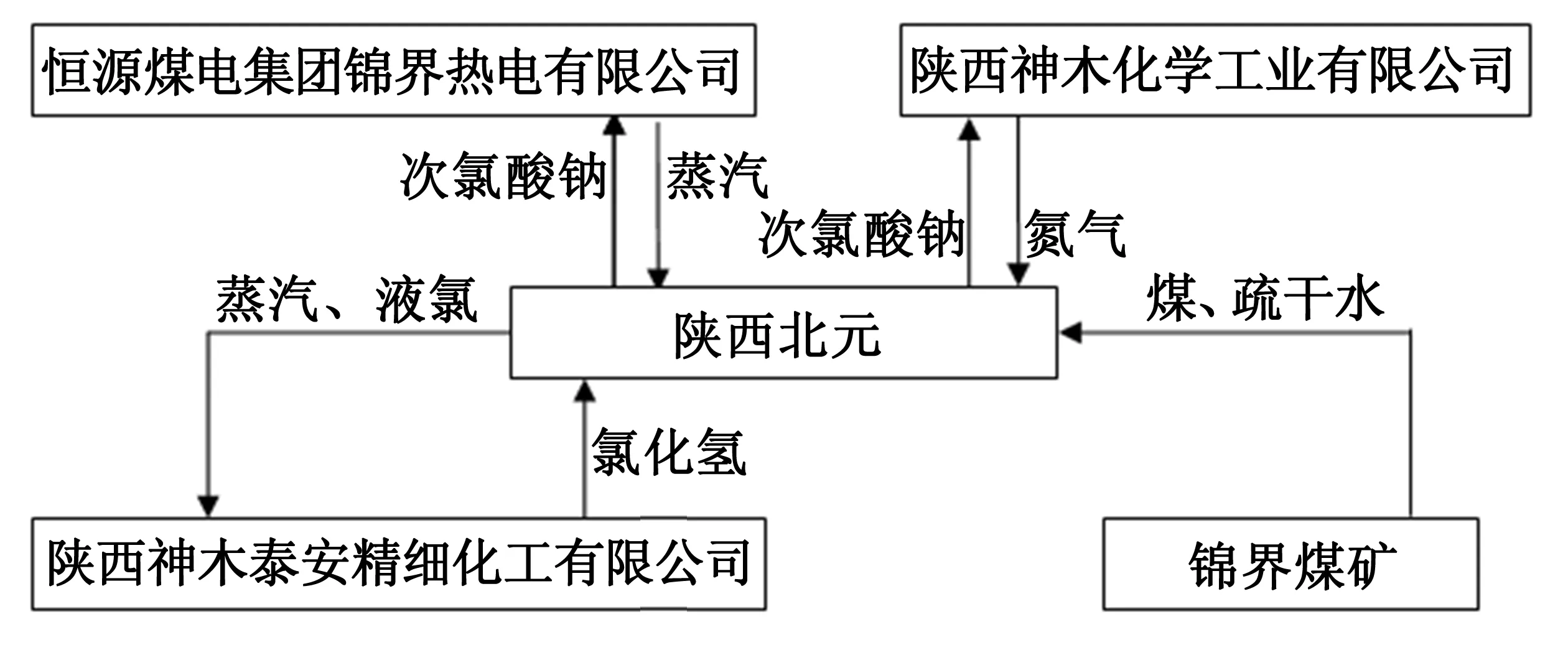

2.3 联合园区内企业,优化资源配置

陕西北元结合工业园区内的企业,实现园区内部企业资源的合理配置。亚华热电将多余蒸汽供给陕西北元10万t/a聚氯乙烯装置;神木化工的多余氮气解决陕西北元氮气不足问题;泰安精细化工的多余氯化氢供给陕西北元,陕西北元的多余蒸汽及液氯供给泰安精细化工;陕西北元与锦界煤矿之间修建输煤廊道,将煤供给陕西北元,矿井疏干水通过地下管网向陕西北元供应。通过循环经济产业链的实施,使园区内物料得到综合利用,实现了园区内部资源的循环利用。陕西北元与园区内企业之间循环产业链如图3所示。

图3 陕西北元与园区内企业之间循环产业链示意图Fig.3 Circular industrial chain between Shaanxi Beiyuan and other enterprises in the park

2.4 局部资源合理利用,降低能源消耗

陕西北元生产系统产生的废水主要有化工聚合母液水、生活污水、循环水排污、高含盐废水、阴阳床树脂反洗水、汽提干燥污水等。废水经过收集、物理沉降、生化处理、过滤、吸附、臭氧氧化等技术,重新回用于生产系统。同时,陕西北元围绕循环产业链深度挖掘,完成化工合成热水塔、水泥烧成系统、热电锅炉系统的余热回收利用。完成了盐泥、脱硫灰、粉煤灰、白灰面、兰炭面等固体资源的再利用,实现末位资源的有效利用。由于整个生产过程中实现了能源的循环利用,主要产品聚氯乙烯和烧碱、水泥等产品能耗在国内属先进水平。

2.5 强化废酸资源处理,实现循环利用

2.5.1 采用废硫酸裂解技术

陕西北元110万t/a聚氯乙烯循环综合利用项目乙炔清净工序采用98%硫酸进行干燥,产生含大量有机物的75%废硫酸。国内的废硫酸再生处理技术处于发展初期,在工艺、设备及自控上还是存在或多或少的问题。陕西北元采用废硫酸裂解技术,乙炔清净产生的废硫酸先经过焚烧炉,使废酸中的各种成分全部裂解,将焚烧后的灰尘排掉,产生含有杂质成分的SO2气体,气体经过净化装置处理后得到干净SO2气体。随后将SO2转换为SO3,再用96%浓硫酸将SO3吸收,转变为98%的浓硫酸,用于内部生产系统。在裂解炉焚烧系统设计上采用普通空气和富氧空气助燃两种模式,进一步降低了天然气的消耗量。同时充分利用了空压制氮装置排放的富氧空气,实现变废为宝。利用废硫酸裂解装置所产SO2气体制备亚硫酸钠回用于电解脱氯装置,进一步提高废硫酸裂解装置运行的经济性。该项目首次将废硫酸裂解再生技术应用于乙炔清净废酸处理领域,项目技术水平达到国内领先水平。

2.5.2 采用废硫酸提浓技术

陕西北元80万t/a烧碱项目氯气干燥工序采用98%硫酸进行干燥,产生75%废硫酸。由于该部分废硫酸不含有机物,主要杂质为氯,若采用废酸再生方式,处理成本及能耗都较高。陕西北元采用空浓缩技术进行废酸提浓,废硫酸经换热器换热至一定温度后,进入脱氯塔,在真空条件下脱除废硫酸中的氯气。脱氯后的废硫酸再经废硫酸蒸发器蒸发浓缩。蒸发浓缩出来的废酸蒸汽与循环水换热,冷凝为水,最终产出96%左右的浓硫酸,继续回用于氯气干燥。

2.6 电石渣处理多样化

2.6.1 将电石渣用于水泥生产

针对电石法聚氯乙烯生产过程中产生的副产电石渣,陕西北元将电石渣作为原料生产硅酸盐水泥,实现了100%电石渣替代石灰石生产水泥,与全国同类电石渣水泥生产线相比,电石渣掺量大,运行更加稳定,有效解决了电石渣固废处理,减少了二氧化碳的排放。除生产通用水泥外,陕西北元针对市场和当地条件,研究开发了电石渣制油井水泥、低热硅酸盐水泥、高抗硫酸盐水泥、低碱水泥。

2.6.2 电石渣代替石灰应用于城市道路基层建设

电石渣的主要成分是氢氧化钙,含有少量的杂质。根据行业标准《粉煤灰石灰类道路基层施工及验收规程》和交通部行业标准《公路路面基层施工技术规范》,陕西北元经过试验研究,提出用电石渣稳定基层材料的组成,以电石渣代替石灰应用于城市道路基层,使其变废为宝作为二次资源。目前,陕西北元厂区内部道路已经实现电石渣替代石灰作为道路基层建设。

2.6.3 电石渣制电石研究

电石渣主要成分是氢氧化钙,煅烧后CaO含量高达91%以上,但相应的有害杂质含量也较高。陕西北元开展了电石渣、兰炭末以及粉煤混合共成型制电石炉料试验研究,分别从电石渣、兰炭的单独成型,电石渣与兰炭、兰炭与煤粉的复合成型等方面进行研究,形成兰炭、电石渣、煤粉共同复合成型的方案。

2.6.4 电石渣制备其他高附加值产品

根据电石渣的特性,陕西北元开展了电石渣作为脱硫剂、电石渣制备活性氧化钙,电石渣和氯碱废酸制备硫酸钙进而制备硫酸钙晶须,电石渣制备纳米碳酸钙等研究工作。目前,陕西北元内部电厂已经采用电石渣进行脱硫。

2.7 电石渣浆乙炔气处理工艺研究

陕西北元50万t/a乙炔生产工艺采用湿法乙炔发生装置,其所产电石渣中残存一定量的乙炔气体,一方面是因为电石渣中含有的水会溶解一定量乙炔,另一方面是Ca(OH)2微颗粒对乙炔具有较强的吸附能力,会吸附大量的乙炔气体。电石渣在浓缩或运转过程中会有大量的乙炔挥发流失,造成资源浪费,还存在潜在的安全隐患。陕西北元自主设计了电石渣浆乙炔气回收装置,利用真空闪蒸原理,收集电石渣中的乙炔气体,继续回用于生产。

2.8 半干法兰炭熄焦装置研究

陕西北元兰炭生产工序采用湿法熄焦工艺,采用水捞焦的方式,兰炭从出焦口直接落至水槽内,经烘干后水分为20%左右,进入电石炉的兰炭水分要求达到1%以下,需大量的热量烘干。同时,兰炭为敞开式输送,在输送过程中有害气体直接排放至大气,存在能耗高、环境污染及焦炭质量差等缺点。陕西北元自主设计了半干法兰炭熄焦装置,该装置的熄焦方式由水捞焦变为喷淋的方式进行,同时整个系统采用负压,过程中无有害气体排出。通过控制喷淋的水量来控制兰炭出焦温度,将兰炭水分降低至10%以下,熄焦处理后兰炭温度小于100 ℃,可有效降低后期入电石炉兰炭烘干所需能耗。

3 结语

依托区域优势、资源优势、人才优势,陕西北元抢抓发展机遇,走出了一条高效转化、循环利用、低碳发展的路子,逐步形成了“煤、焦、电、电石、聚氯乙烯、水泥、聚氯乙烯下游产品”的一体化循环生产模式。

循环经济产业链可转化原煤650万t/a,其中:PVC项目用电耗煤约150万t/a,水泥项目耗煤约35万t/a,转化原盐135万t/a。

循环经济产业链建成后,改变了传统企业的发展模式,大量的原盐、原煤进行就地转化,降低了资源在运输过程中的损失和给环境带来的各种污染,实现了能源的清洁化输送和利用。全年可实现销售收入90亿元,上缴各类税费8亿元,同时带动了一大批下游企业,促进了一大批人员就业。