预制管片混凝土控制要点

2020-10-31王文峰

王文峰

(铁正科技检测有限公司,山东 济南 250014)

1 工程概况

由中铁十四局集团施工的某水利引水隧道工程,采用盾构法施工,盾构施工总里程将近20 km,预制管片尺寸为4 500 mm×350 mm×1 200 mm,每环6片由3个标准块、2个邻接快、1个封顶块组成,共计18 500环。

混凝土强度等级为C50,抗渗等级为P12。预制管片生产采用两条生产线流水化作业,管片混凝土的初期养护采用蒸汽养护。

2 工艺要求

依据《盾构法隧道施工与验收规范》(GB 50446-2017)、《预制混凝土衬砌管片》(GB/T 22082-2017)以及企业内控指标要求,预制管片采用工厂化流水作业,工艺流程大致为混凝土的入模、振动成型、环形顶模开盖、初次收面、二次精抹、蒸养养护、出窑、检测同条件试件强度、拆模、水中养护、出厂。其中从振动成型到打开混凝土环形顶模一般时间在25 min左右。

蒸汽养护要求在养护窑内的升温速度不得超过22 ℃/h,养护窑内温度始终保证在32℃~52℃,最高温度不得超过55℃。管片的养护时间不少于12 h。管片蒸养完成后混凝土强度达到25 MPa才允许拆模。拆模后的管片水中养护不少于14 d。

3 配合比设计难点

1)混凝土坍落度的选择。隧道管片生产为工厂化流水作业,混凝土的入模、振动成型、环形顶模开盖、初次收面、二次精抹、蒸养养护、出窑、拆模等各种工序都有相对固定的时间节点,每一个环节出问题,都会导致整个管片场生产流程时间延长甚至整个生产线停滞。混凝土既要有一定的流动度能顺利入模,又要保证在25min左右的时间内拆除环形顶模后,混凝土不流淌不出现“坍腰”现象,一旦混凝土出现“坍腰”则管片不能形成圆形的弧线成为废品[1]。

混凝土坍落度选择太小对于控制环形顶模开盖后混凝土不流淌不出现“坍腰”有利,但坍落度太小混凝土入模困难振捣时间延长,甚至导致成品管片出现蜂窝麻面空洞等。混凝土坍落度选择太大虽然有利于混凝土的入模及振捣,但是容易出现“坍腰”现象,影响整个生产线流程,而且也影响管片的外观质量。

2)混凝土早期强度要求高。为了保证管片拆模时不掉角不粘模,混凝土经过12 h的蒸汽养护后强度不低于25 MPa才可以拆模。

3)混凝土原材料质量要求高。混凝土原材不仅要符合规范要求,而且要保证原材料质量的稳定性,否则引起混凝土质量波动过大,不利于工厂化的流水施工。

4)管片外观质量要求高。规范不允许出现贯穿裂缝、内外表面漏筋、孔洞、疏松、夹渣、缺棱掉角、飞边等外观缺陷。

4 原材料选择

4.1 水 泥

应采用符合现行国家标准《《通用硅酸盐水泥》国家标准第3号修改单(GB 175-2007/XG3-2018)的硅酸盐水泥或普通硅酸盐水泥,设计有其他规定按照设计要求。

水泥的比表面积应≥350 m2/kg,且≤400 m2/kg,水泥碱含量应<0.6%。C3A含量≤8%,游离氧化钙≤1.5%,水溶性氯离子含量≤0.04%。在确定最终水泥品种之前,应对水泥与所使用的掺和材料、外加剂等进行复配试验,以选用匹配的、性能优良的水泥。

4.2 骨 料

细骨料应选用天热河砂,其细度模数应在2.6~3.0,控制4.75、0.6、0.15 mm筛的累计筛余量分别为0~5%、40%~70%和≥95%,含泥及泥块量≤1.5%,云母及轻物质含量≤1.0%。

粗骨料粒径宜≤25mm,含泥量应<1%,宜采用粒径为5~20 mm连续级配的粗骨料;粗骨料应优选选用碎石,其堆积密度应>1 500 kg/m3,空隙率宜≤40%(最大不超过42%),压碎指标宜≤7%(最大不超过12%),针片状颗粒总含量宜≤5%(最大不超过10%);骨料应无潜在碱活性,且碱活性指标满足国家标及现行地方标准的要求。

4.3 掺合料

应采用符合现行国家标准《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2017)的I级粉煤灰。其细度≤12%,烧失量≤4%,需水量比≤95%,三氧化硫含量≤3%,水溶性氯离子含量≤0.02%,可溶性碱含量(按Na2O+0.658K2O计算)≤0.30%。

粒化高炉矿渣粉的品质要求应符合现行国家标准《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T 18046-2017)的规定。要求其为100%水淬高炉矿渣制得的S95或S105级矿粉,比表面积应控制在350~450 m2/kg,三氧化硫含量≤3%,水溶性氯离子含量≤0.02%,可溶性碱含量(按Na2O+0.658K2O计算)≤0.45%。

4.4 其 他

减水剂采用聚竣酸系高性能减水剂符合现行国家标准《混凝土外加剂》(GB 8076-2008)要求。混凝土拌和用水水质应符合现行国家标准《混凝土用水标准(附条文说明)》(JGJ 63-2006)的规定。

5 配合比设计

5.1 管片混凝土设计要求

混凝土的最大水胶比≤0.36,胶凝材料用量360~480 kg/m3。试配混凝土的抗渗等级应比设计要求提高一级(0.2 MPa)。根据设计要求水泥采用P·MSR42.5中抗硫酸盐水泥。

5.2 原材料选择

经过大量的试验反复对比,择优选择了料源固定、供货能力强、生产规模大的骨料生产商。水泥采用P·MSR42.5中抗硫酸盐水泥,粉煤灰为I级,减水剂为标准型聚羧酸高效减水剂。粗骨料采用粒径为5~20 mm连续级配的粗骨料。细骨料采用洁净的河砂。所有材料各项指标检验合格。

5.3 配合比参数选择

1)坍落度:坍落度选择一直是管片生产中争议较大、选择困难的一个指标。业界普遍采用30~50 mm的坍落度,《盾构法隧道施工与验收规范》(GB50446-2017)上规定坍落度不超过120 mm。

本文通过大量的实践认为,30~50 mm的坍落度在理论上可行,但在实践中往往行不通,造成混凝土入模困难、振捣不实、流水作业时间延长、工人洒水抹面,甚至经常导致混凝土无法使用直接作废的情况。所以在配合比设计时初步将坍落度定在80~120 mm。

2)砂率:预制构件对外观质量要求严格,表面要光滑密实,并考虑原材料的质量波动,砂率的选择不可太低,因此选择砂率在40%上下浮动调整。

3)水胶比:预制管片前期拆模强度要求高,水胶比选择0.29、0.30、0.31三个参数进行试验。减水剂掺量按胶凝材料1.0%掺加。

4)粉煤灰:本项目的隧道管片属于过水隧道,掺加粉煤灰可以提高抗硫酸盐侵蚀能力及抑制碱骨料反应作用。对此选择粉煤灰掺量不低于20%。

5)减水剂:预制管片减水剂不宜使用缓凝型,采用标准型聚羧酸高效减水剂,其掺量按胶凝材料1.0%掺加。

5.4 浇筑模拟试验

根据以上参数,计算出多组配合比进行室内拌和试验和和易性评价。管片混凝土标号高、坍落度低,在室内试验室一定要进行浇筑模拟试验,评价其入模浇筑的可行性。

可以用Φ12mm的钢筋绑扎成间距35mm的钢筋网片铺到水桶上面,将拌和好的混凝土装到坍落度桶里面,再将坍落度桶反向细头朝下,让混凝土自行流到钢筋网片上,观察混凝土流动情况,以混凝土能流出到钢筋网片上,并以能稍有扩展为宜。

5.5 蒸养模拟试验

管片拆模强度要求高,在配合比设计阶段必须进行蒸养模拟试验,然后检测蒸养后的混凝土强度是否满足拆模要求。在试验室内可以提前将水泥标准养护箱的温度调到45℃,将成型的混凝土试件立刻放到温度已达45℃的养护箱内,养护12 h后拆模,压试件强度。

6 配合比选定

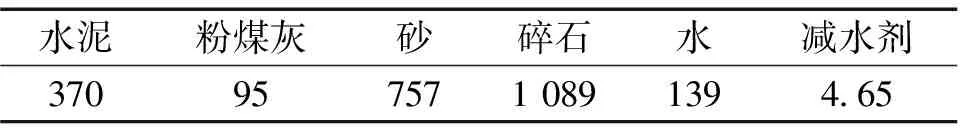

经过多次试验选出经济合理、技术指标优良的配合比。选定的配合比见表1,配合比试验结果见表2。

表1 C50管片预制混凝土配合比 单位:kg/m3

表2 C50管片预制混凝土配合比试验结果

7 拌和及施工控制

7.1 混凝土拌和控制要点

管片混凝土拌和好后通过与拌和站相连接的运输料斗,直接运输到管片模具的下料口,如果混凝土质量不能满足要求无法回收处理。所以在混凝土拌和阶段控制好混凝土质量是重中之重[2]。

1)搅拌时间:管片混凝土坍落度小,胶凝材料用量多、混凝土黏度大,混凝土拌和时间一定要比常规混凝土长。本项目在拌和站经过多次试验和观察,确定混凝土搅拌时间不少于180s为宜。

2)坍落度:混凝土拌和中要严格控制坍落度,可以在搅拌时结合搅拌机控制室内的电流表预估混凝土坍落度,一般搅拌好的混凝土电流比空转电流大3~4个单位即可。另一方法是混凝土出机卸料时不要一次性放出,先卸料一小部分,通过摄像头观察混凝土状态,如果混凝土和易性不能满足要求及时关闭卸料装置,对搅拌机内混凝土进行技术处理,二次拌和直到满足要求为止。

7.2 混凝土施工控制要点

1)人工辅助振捣:管片混凝土坍落度小、扩展度低,不利于混凝土入模,在混凝土下料后要人工使用50 mm振动棒辅助振捣。振捣不得碰钢模芯棒、钢筋、模板及预埋件。

2)抹面:混凝土浇筑后应仔细抹面压平,抹面时严禁洒水,避免混凝土表面裂缝。

3)蒸汽养护:管片混凝土应进行预养护,静停时间≥1 h。升温速度每小时≤15℃,降温速度每小时宜≤20℃,恒温最高温度宜≤55℃。

4)出厂要求:管片成型后以同条件养护试块的抗压强度达到脱模强度要求,及养护设备内温度降到与外界20℃的温差以内时方可脱模、吊运出厂。

5)水中养护:管片冷却后方可放入水池中进行14 d水养护,入池时管片与水的温度差宜≤20℃,在水养护时管片必须全部浸没水中。

8 结束语

预制管片生产为工厂化流水作业,每一个环节都要保证顺畅不出问题,尤其是混凝土控制更是重中之重。为保证混凝土能够顺利入模及顶摸开盖后不出现“坍腰”现象,本文认为坍落度不宜太小,选择80~120 mm是合适的。减水剂不宜使用缓凝型,宜使用标准型减水剂。配合比设计阶段要精细选择优质原材,并进行混凝土入模和蒸养模拟试验,选择最优配合比。

[ID:010333]