钢筋混凝土整体道口板和钢模的设计方案

2020-10-31黄兴启王春峰苏嘉睿

黄兴启,王春峰,苏嘉睿,周 南

(山东高速铁建装备有限公司,山东 潍坊 262603)

1 研究背景

铁路通行量逐步增加,道口处的道床易出现不同程度的质量问题,难以维持正常使用状态,不利于列车的稳定运行。现阶段,国内道口板工程中的可选方式主要有钢轨顺铺和橡胶道口板,但各自都不具备足够的稳定性与耐久性,在列车冲击力的作用下易受到损伤。理论上,铁路道口处的通行列车必须满足轴重要求,任何形式的超轴重列车都不可在该处通行。但从现阶段的行业发展状况来看,大型重载机动车的超载现象屡见不鲜,导致道口承受的冲击力明显超过自身的承载水平,安全隐患较多[1]。尽管混凝土道口板的质量较好,但在通货量持续增加的背景下,结构表面受损现象也在所难免。

2 传统道口板的主要问题

1)稳定性不足。传统道口板普遍采取的是分开式结构形式,难以与道床和轨道框架稳定对接,结构处于相对独立的状态,不具备足够的稳定性。列车长时间通行后道床发生不同程度的下沉现象,使道口板失稳,并且雨水的作用还将导致道床翻浆,该段的稳定性明显下降,并且道床下沉、道口板失稳等问题都具有持续性,质量问题将逐步恶化[2]。

2)基础不均匀沉降、缺乏完整性。铺设施工过程中局部的找平砂浆过于集中,从而发生不均匀沉降现象。承轨槽宽度大于许可值形成有害空间。道口板之间采取钢轨连接的方式,若底部基础发生沉降现象将导致道口板缺乏完整性,车辆于该处通行时伴有明显颠簸。

3)承载力偏差。部分道口板为土质基础,不具备足够的承载力且道床的结构也存在局限性,由于采取的是道碴结构,因此易发生变形与下沉现象。车辆在道口板上通行时将产生冲击力,该部分传递至轨枕后对结构造成不良影响。此外车辆超载现象较为普遍,此时也明显超过轨枕的设计承载力,道口板受损更为严重。

4)排水性能差。普通道口作业条件欠佳,难以配套高效的排水系统,车辆通过道口时携带的杂物将伴随雨水发生持续性的下渗,逐步聚集在道床内,随之引发道床翻浆、钢轨扣件锈蚀等质量问题。

5)病害处治难度大。道口的结构组成复杂,对于微小病害的处治工作则必须拆除道口铺面板和钢轨轮缘槽,具有“牵一发而动全身”的特点,而两部分结构规格与自重都相对较大,导致工作量明显增加。为确保施工作业的安全性,病害整治期间必须同时封锁铁路,此时需要与当地相关部门积极沟通,工作量明显较大。

3 总体方案设计

3.1 道口板方案设计

如图1所示,为道口板效果图。

1)载重汽车的通行将对道口板产生冲击作用,针对此问题,对普通Ⅲ型枕采取侧部加宽处理措施,形成宽度为3 000 mm的板结构。干拌砂浆是较为传统的材料,但施工后易发生不均匀沉降现象,导致板结构的弯矩明显增加,因此在板结构的基础上采取了加厚处理措施,设为500 mm。

2)道口板间应形成稳定的连接关系,在采用常规的钢轨连接方式外,还增添了预埋件焊接手段,以确保道口板形成具有稳定性的整体结构,避免局部的不均匀下沉。承轨槽设为八字形,目的在于减小有害空间,保证车辆可平稳通行。

3)针对承轨槽周边采取加固措施,通过L70角钢以维持稳定性,以免在车辆荷载作用下受损。道口板的中下部则均采用的是C60混凝土,并将其有效填充到该部分的结构里,使基础受力具有均匀性。

4)采用预埋套管连接,在避免导电现象的同时更有助于减少成本,且扣件具有通用性,与Ⅲa型预应力轨枕相同,因此后续的维修作业更为便捷。

此处所提的道口板具有完整、稳定的特点,同时又可以满足便捷安装及更换的要求,在传统方式的基础上采取优化措施,选用八字形承轨槽,从而减小有害空间,保证了车辆通行的安全性。板子顶面增设了有机纤维材料,可提高板结构的耐久性。此外,整体道口板具有更强的承载能力,可满足大轴重承载的要求。

3.2 钢模方案设计

钢模设计需重点考虑承轨槽的安装,作为道口板中至关重要的部件,其对于钢轨的轨距、坡度都具有明显的影响。为确保列车的稳定运行,必须严格控制好承轨槽的尺寸,具体要求见表1。

表1 道口板承轨槽尺寸要求表

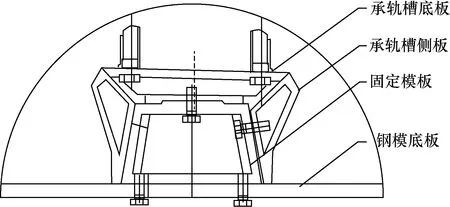

初步研究后拟定出技术方案,即承轨槽采取多部分组合的形式,具体包含上、左、右三部分,彼此间通过螺栓实现稳定的连接,结束脱模作业后再拆解。但现阶段缺乏明确的安装基准,因此上板尺寸的调整难度相对较大,必须将下部左右侧板卸下,经过多次调整后方可满足要求。针对此问题采取改进措施,钢模底板为固定模板的形式,呈上窄下宽的特点,通过螺栓栓接的方式处理左右上三块板,使其稳定在固定模板上。存在脱模需求时,由于固定模板的结构采取的是上窄下宽的方式,因此形成良好的脱模斜度,可快速将道口板脱出,并给安装提供了基准,可达到高效、高精度安装的效果。如图2所示,为钢模承轨槽示意图。

图2 钢模承轨槽示意图

钢模结构参照的是行业内较为主流的CRTSⅢ型轨道板模具,结构组成包括支腿、底座、侧板、承轨槽和电机。其中,侧部模板的安装量较大,同时对安装精度也提出较高的要求,为尽可能减小人工劳动强度,采取滑轨抽拉的方式,端部模板则以实际需求为准改进长度,采取的是螺栓与底板连接的方式。板结构的厚度较大,虽然在侧部与底部两处设置了振动电机,但只具备辅助作业的能力,因此需要配套振动棒。

4 生产工艺及关键要点

本道口板的施工难度较大,拼装件与预埋件的数量相对较多,在实际生产时需加强工艺控制,保证各项细节的生产质量[3],具体有。

1)设置专用胎具,于该处完成不等边角钢的焊接作业,严格控制尺寸,确保上拱变形量≤3 mm。

2)以设计图纸为依据完成不等边角钢上钢筋弯钩的焊接作业,确保焊接质量,以免对钢筋直径造成不良影响,否则会导致角钢与混凝土无法有效粘结和道口板部分棱角受损。

3)做好承轨槽组装前的准备工作,深度清理施工所用部件的杂物,再将该部分与钢模拼装成整体结构,严格检查底板内棱角的相对距离,要求各部分形成的缝隙宽度≤0.2 mm。

4)道口板厚度较大,采取分三层依次灌注的方式,并用模具上附带着的振动电机振捣混凝土,以提高混凝土的密实度。振动电机的频率间隔控制在700 mm内,且要合理控制施工进度,不可因赶料而出现局部浆体聚集的情况。振动电机结束作业后使用尺杆来抹平表面。

单块板的混凝土用量为4.5 m3,大体积混凝土施工期间易发生内部温度过高的现象,混凝土内外部温差过大时板结构开裂概率明显加大,因此,升温阶段需要加强对温度的控制,适当放慢升温速率,正常情况下不宜超过45℃。随着混凝土温度的下降,及时检测表面温度,实测值与环境温度的差值在20℃内时便可安排人员脱模。养生期间重点关注板心与板结构表面的温度,两处的差值不可超过15℃。

5 结束语

鉴于传统道口板耐久性不足、易发生不均匀沉降等问题,本文提出了钢筋混凝土整体道口板设计方案,同时对钢模的设计作出了优化,使道口板维修周期延长至10年,可有效减少维护成本,且运营期间行车安全性得到保障,所提出的设计方案具有参考价值。

[ID:010346]