新型核电站龙门架安装质量控制

2020-10-30邹少俊张仔红李小明毛立阳

邹少俊 张仔红 李小明 毛立阳

摘 要:该文主要介绍了某新型核电站龙门架施工过程中的质量控制要点,从吊装前的有限元分析计算、安装精度及质量控制、典型问题的经验反馈等三个方面对龙门架这类典型的钢结构施工质量控制进行了系统的阐述。通过设计制作安装吊装工装、开发大型构件创新的安装方法,灵活应用吊装方法等,保证了龙门架安装高精度要求。

关键词:有限元分析;龙门架;钢结构

引言

核电站龙门架是把核岛核心设备起吊和运入反应堆厂房的钢结构构造物,是反应堆厂房运行期间的检修设备运输通道,使用周期贯穿核电站建安及运行全过程,做大静载起重能力达540t,做大动载起重能力达495t,属核电站关键结构件之一。核电站龙门架服役阶段被吊设备就位精度、质保等级、核安全等级高,在安装施工时对结构安装要求高、施工周期短构件尺寸大、涉及大型吊装、拼装施工精度极高。某新型核电站龙门架吊车的吨位比其他堆型大,导致各部件设计吨位相应较大,对龙门架施工质量要求更高;其结构与其他堆型不同,桁架、吊车梁安装在混凝土墙体上,由于混凝土存在偏差,给吊车梁、桁架安装带来巨大的挑战。因此对核电站龙门架的施工质量控制进行深入的研究和总结提炼,对后续建造类似堆型过程中核岛龙门架施工的质量控制具有十分重要的借鉴意义。

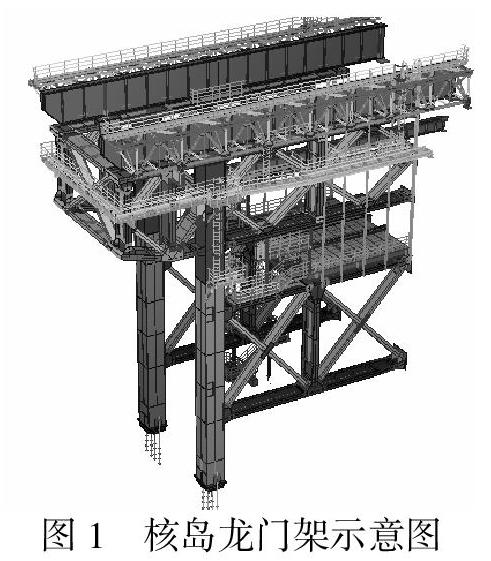

1 龙门架简介

龙门架其作用是核岛厂房在施工建造阶段和正常运行阶段把设备从标高±0000m提升到16.500m标高的操作平台上,再运入反应堆厂房中。其在施工阶段的最大吊运能力是4500KN,正常运行阶段最大吊运能力是800KN,龙门架安装于燃料厂房APC壳一侧的埋件位置。龙门架主体结构轮廓尺寸长×宽×高=30000×16670×31050mm,主体重量约5000t。整体是由两根大型箱型立柱、上下部桁架及横向支撑、800KN吊车梁、4500KN吊车梁、16.500m标高操作平台及检修小室、楼梯、工作走道、栏杆等组成的大型栓接与焊接组合的钢结构工程。

2 龙门架安装质量控制

2.1 有限元分析

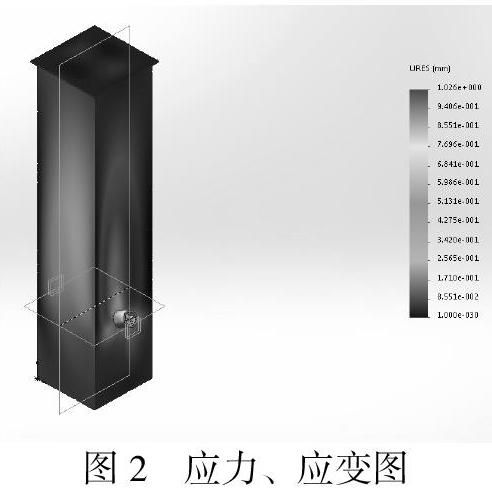

龙门架其结构具有体积大、重量大(钢柱起吊重量约90t)、就位标高高等特点,其吊具一般采用非标设计,吊装时构件受力与运行状态受力不一致,有吊装失稳及变形的风险,必须进行严谨的计算。龙门架吊具计算从材料力学计算方法入手,依托计算软件进行有限元分析,模拟吊装过程,直观准确地分析吊装各阶段构件着力点受力情况,并结合应力分析,合理分布构件受力,保证构件受力在强度极限内,最终保证吊装质量。

2.2 地脚螺栓安装精度的控制

核电站龙门架钢柱地脚螺栓尺寸较大(M110×4700),重量较重,地脚螺栓安装偏差将直接影响后续龙门架钢柱就位,所以对柱基安装有较高的精度要求。

加固工装设计:首先通过设计制作专用工装,测量配合地脚螺栓就位,通过工装对其进行双层固定,保证柱基的轴线、标高、垂直度及地脚螺栓之间的相对位置。

混凝土浇筑:混凝土采用分层分段浇筑,控制混凝土的内外收缩变形,尽量减小混凝土内外温差,从而减少混凝土变形对地脚螺栓的影响,采取对称布料方式减少侧压力,布料泵管不能直接对准螺栓组及其加固支撑构件布料形成冲击,振捣时也不能直接触碰,从而减少混凝土浇筑对地脚螺栓精度的影响。

监测地脚螺栓位移:根据浇筑的过程中应该对地脚螺栓进行多次测量,分别为:浇筑前测量、浇筑过程中测量、浇筑后复测。重点是浇筑过程中的跟踪测量,随着混凝土的浇筑,对地脚螺栓位置以及垂直度进行测量,地脚螺栓有偏位的及时纠正,测量的目的主要是减小混凝土浇筑对在地脚螺栓安装位置以及垂直度的影响。

2.3 钢柱安装精度控制

钢柱安装主要控制钢柱的水平标高,十字轴线位置和垂直度。测量是安装的关键工序,在整个施工过程中,以测量为主。鉴于钢柱长度尺寸大、重量大,就位后现场环境复杂,安装操作空间狭小,测量空间小、视线受阻,但安装进度要求高;为了保证27186mm高的钢柱安装垂直度偏差控制在15mm,必须采取措施实施精确测量,特别根据钢柱的结构特点及现场构筑物的情况设置了钢柱垂直度测量度数标识,并根据度数调整垂直度调节装置;用两台呈90°的经纬仪测量调平钢柱的垂直度,在校正过程中不断调整柱底板下垫块及螺母,直至垂直度符合要求。龙门架安装过程中,还应多次复测钢柱垂直度:上下部桁架安装前复测、上下部桁架安装前复测、吊车梁安装前后复测。

2.4 桁架墙体节点板安装精度控制

新型核电站龙门架其桁架一端安装在钢柱节点板上,另一端安装在混凝土埋件节点板上,桁架与节点板采用高强螺栓连接,螺栓孔均为圆孔且与螺栓孔之间间隙仅2mm,墙体节点板的安装精度是实现桁架顺利就位的关键。节点板车间预制时,节点板墙体端需预留一定切割余量;在墙体埋件上对节点板安装位置提前进行平整度测量,根据测量值切割节点板长度余量。节点板吊装就位后,上方焊接型钢,型钢上打出节点板安装的位置轴线,作为安装、检测节点板轴线的依据。根据辅助型钢定位,调整节点板位置,实现了节点板三维空间的精准定位。为保证热丝TIG自动焊的持续高效的焊接,准备工作有:①焊接设备集成,热丝TIG自动焊设备部件较多,现场焊接移动不方便,内置换料水箱焊接时,制作焊接设备集成箱,集成箱底部设置4个车轮,焊接过程中可将焊接设备随焊接位置移动;②轨道铺设,焊接小车与焊枪的距离是固定的,焊接前在焊道旁边标识出轨道固定位置,方便焊接设备快速精确就位。

2.5 吊车梁安装精度控制工艺

核电站龙门架是反应堆厂房的大型核设备运输通道。4500KN、800KN吊车梁是核设备吊装主要承载构件,整体尺寸、安装精度要求较高。吊车梁一端安装在钢柱牛腿上,另一端焊接在混凝土埋件上,对安装精度要求高。

提前测量吊车梁安装节点高度、吊车梁安装基础(埋件)标高,计算出安装后吊车梁顶标高。若计算值高于设计值,打磨吊车梁支腿;若计算值低于设计值,可提前在安装位置放置垫板,减少了吊装就位后标高调整时间。吊装前,通过定位放线,找出各限位板的理论安装位置,点焊三面限位块作为吊车梁就位的基准,减少了吊装就位后轴线调整时间。通过此施工方法,最终实现吊车梁精确就位,提高施工效率,保证了吊车梁安装质量,并达到节约工期的目的。

3 结论

龙门架施工通过PDCA循环管理,使施工质量得到有效控制,通过了4500t吊车的动载试验和静载试验。

施工质量管理应从人机料法环等方面入手,排除影响安装精度的诸因素,避免累计误差。质量控制应该从人入手,基于思想层面,对施工与安装质量控制应引起重视,切忌存在重视进度而轻视质量的思想。同时,努力提升自身素质,在施工前周密策划,加强过程控制,完工后不断总结。施工中利用新技术、新工艺、新设备,提高建造质量,提升管理水平和能力,把鋼结构安装工程的技术、管理提高到一个新的高度和新的水平。

参考文献

[1] 北京钢铁设计研究院。钢结构设计规范GB50017-2003 [S]。北京:中国计划出版社。2003.

[2] 中国建筑技术研究院,JGJ99-98高层民用建筑钢结构技术规程[S].北京:中国建筑工业出版社,1998.