TA15钛合金挤压薄壁型材拉伸性能及差异性研究

2020-10-30张明杰齐立春黄利军李雪飞李焕峰

张明杰,齐立春,黄利军,李雪飞,李焕峰

(中国航发北京航空材料研究院,北京 100095)

近年来新一代先进航空航天器为了减轻重量、提高经济性,蒙皮壁板等结构件大量采用复合材料,然而机体承力件却只能选用钛合金、铝合金、高强钢等金属材料。钛与复合材料在强度、刚度和热特性等方面匹配性较好,二者的电位接近,不易产生电偶腐蚀,因此与复合材料相连接的金属承力件多采用钛合金结构件[1]。其中,钛合金型材具有强度高、密度低、抗腐蚀、不易变形等诸多优点,是飞机长桁、发动机隔框等航空结构件的首选材料[2]。

钛合金型材传统的制造方法为“锻造毛坯+机械加工”,整个加工过程周期长、成材率低、生产成本高。20世纪中叶,以美、苏等为代表的先进航空航天器制造大国,率先采用热挤压工艺代替毛坯机加工制造钛合金型材,大大提高了型材的成材率,缩短了制造周期。随着我国钛合金在飞行器上用量的逐渐增加,钛合金型材传统制造工艺已不能满足市场需求。目前国内钛合金型材成形工艺主要分为热挤压和多道次热轧,其中热挤压工艺在我国起步较晚,采用该工艺制备的型材与国外“热挤压+脉冲锻打”型材相比存在一定差距[3-7]。综合以上因素,对“直接热挤压”(DE)和“热挤压+脉冲锻打”(EF)2种状态型材的力学性能进行实验研究,分析了不同状态型材的拉伸性能差异,并对差异产生的原因进行了初步探究,为我国钛合金薄壁型材热挤压成形工艺的优化提供参考依据。

1 实 验

热挤压工艺制备的不同截面TA15钛合金薄壁型材如图1所示,每支型材锯切长度不小于4 000 mm,型材表面采用喷砂处理。选取截面形状相对复杂的Z截面TA15合金型材作为研究对象,其中“直接热挤压”状态Z型材代号为DE-Z,“热挤压+脉冲锻打”状态Z型材代号为EF-Z。取样前每支型材沿长度方向3等分,等分后每段型材的每个侧边沿纵向切取3支板形拉伸试样。采用Instron电子万能试验机进行拉伸试验,屈服前用应变速率控制拉伸速度,速率为0.015 min-1;屈服后拉伸速度为0.25 mm/s,直至试样断裂。采用扫描电子显微镜(SEM)观察试样断口形貌。在试样断口附近切取金相试样,观察显微组织,并测量型材截面的维氏显微硬度。

图1 不同截面TA15钛合金热挤压薄壁型材Fig.1 TA15 titanium alloy thin profiles with various section shapes prepared by hot extrusion

2 结果与分析

2.1 拉伸性能

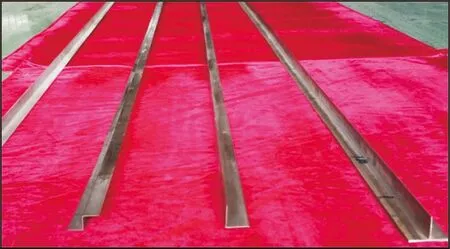

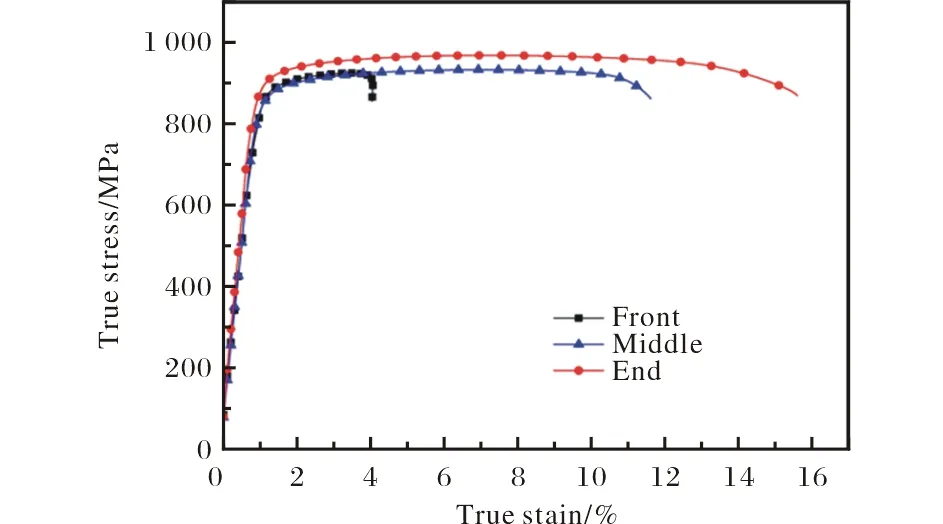

DE-Z型材不同区域的室温拉伸应力-应变曲线见图2。从图2可以看出,在弹性变形区间的末段试样发生了明显的屈服变形,且屈服点过后随应变的增加应力值变化不明显,这表明挤压成形钛合金型材的屈强比较高(平均值为0.9),在后续变形过程中容易形成脆性缺陷。同支DE-Z型材不同区域的抗拉强度与屈服强度分布见图3,其中抗拉强度和屈服强度的均值分别为991.37 MPa和893.22 MPa(图中红色直线)。从图3可以看出,型材前端和中端的抗拉强度和屈服强度指标分布较分散,个别数据点与均线偏离较远,而末端的数据点分布相对集中。

图2 DE-Z型材不同区域室温拉伸应力-应变曲线Fig.2 True stain-stress curves of DE-Z profile in different regions

图3 DE-Z型材不同区域的拉伸性能分布情况Fig.3 Tensile properties distribution of DE-Z profile in various regions:(a)tensile strength; (b)yield strength

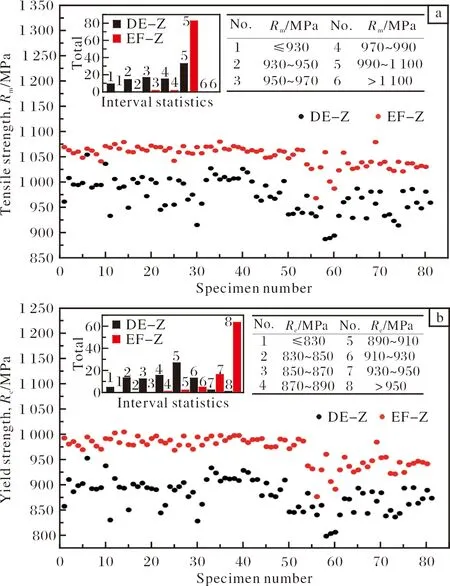

图4为不同批次DE-Z和EF-Z型材的力学性能分布情况。从图4可以看出,DE-Z型材的抗拉强度和屈服强度均明显低于EF-Z型材,其中DE-Z型材的抗拉强度分布范围为930~1 100 MPa,数据分布较分散;而EF-Z型材抗拉强度分布范围为990~1 100 MPa,数据分布相对集中。为了量化二者性能分布差异,以下采用离散系数CV值对抗拉强度和屈服强度数据进行统计计算。离散系数CV值计算公式为:

图4 不同批次Z型材力学性能分布情况Fig.4 Tensile property distribution of Z-profile among different production lots: (a)tensile strength; (b)yield strength

(1)

通过对2种型材的室温拉伸性能数据进行统计,DE-Z型材抗拉强度和屈服强度的离散系数分别为3.54%和3.52%,EF-Z型材抗拉强度和屈服强度的离散系数分别为1.94%和2.86%。

以上结果表明,DE-Z型材与EF-Z型材在抗拉强度和屈服强度的均匀性方面存在明显差距。对挤压型材来说,热成形过程中材料受三向压应力作用[8,9],内部不会形成裂纹、气孔等冶金缺陷,因此,导致材料拉伸性能不均匀的因素主要与表面状态、微观组织结构和截面尺寸偏差有关,以下分别进行分析。

2.2 表面状态

图5为DE-Z型材和EF-Z型材拉伸试样的表面及断口形貌。从图5可以看出,DE-Z型材表面存在细小凹坑,这与型材热挤压完成后采用吹砂清除锻件表面润滑剂、氧化皮有关[10]。比较而言,EF-Z型材表面较平整,不存在可见凹坑。SEM断口放大照片显示,2种型材的断口均呈脆性断裂特征,断口存在小的解理面,但DE-Z试样存在断口轮廓线沿着凹坑所在位置扩展的趋势。通过比较可以看出,脉冲锻打能够有效消除钛合金型材挤压后表面凹坑、拉道等加工缺陷,改善表面质量。

图5 不同型材拉伸试样表面及断口形貌Fig.5 Surface and fracture morphologies of different tensile specimens: (a)DE-Z profile; (b)EF-Z profile

2.3 硬度及显微组织

为了明确脉冲锻打对型材表面性能的影响,采用维氏显微硬度试验机从型材横截面心部到表面依次等距测量显微硬度,结果见图6。从图6可以看出,EF-Z型材硬度值从心部到表面快速增大,增幅明显高于DE-Z型材。对于金属材料来说,硬度大小与抗拉强度高低一般呈正比例关系[11,12],因此图6中硬度分布趋势表明EF-Z型材表面抗拉强度高于心部。

图6 DE-Z和EF-Z型材截面显微硬度分布Fig.6 Distribution of micro-hardness on the section of DE-Z and EF-Z profiles

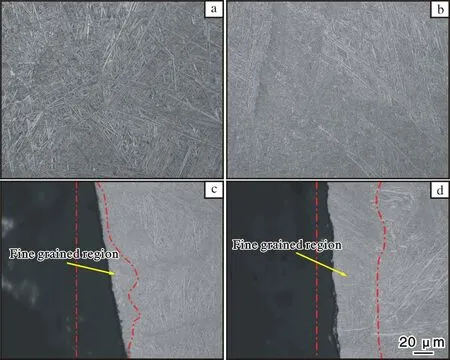

图7为DE-Z和EF-Z型材截面不同位置的显微组织。从图7可以看出,DE-Z和EF-Z型材心部的微观组织基本相同,均呈交错分布的条状α相[13]。EF-Z型材中条状α相尺寸相对较短,而DE-Z型材中条状α相较长,且存在宽条状α相。EF-Z和DE-Z型材表面附近均有一层细晶区。相比之下,EF-Z型材的表面细晶层分布均匀且深度较大,DE-Z型材的表面细晶区分布不均匀,局部细晶区深度仅有5 μm。表面细晶层的存在一方面增加了型材整体的强度,另一方面使型材拉伸过程中材料变形更加均匀协调,消除了应力集中。

图7 DE-Z和EF-Z型材截面不同位置的显微组织Fig.7 Microstructures of DE-Z and EF-Z profiles on different locations:(a)center of DE-Z profile; (b)center of EF-Z profile; (c)surface of DE-Z profile; (d)surface of EF-Z profile

2.4 截面尺寸

理想的型材拉伸试样截面为矩形,在单轴拉伸过程中试样截面上拉应力分布均匀。然而,在型材挤压成形过程中受材料流动性[14]、模具表面摩擦力[15]、温度场分布等因素的影响,成型后的型材坯料截面尺寸存在局部波动,导致拉伸试样截面形状也不完全为规则的矩形。试样拉伸过程中截面形状的变化可能导致局部应力分布不均,从而影响试样整体拉伸性能[16]。通过测量型材拉伸试样不同位置的壁厚尺寸,来对比分析壁厚不均对型材拉伸性能的影响。图8给出了试样的壁厚测量位置以及DE-Z和EF-Z型材试样各部位壁厚极差分布情况。从图8可以看出,EF-Z型材的壁厚处于2.0~2.4 mm之间,最大极差为0.24 mm;DE-Z型材的壁厚处于1.6~2.2 mm之间,最大极差为0.47 mm。因此,DE-Z型材壁厚相对较薄,拉伸过程中因壁厚差异导致的应力分布不均更加明显,尤其在壁厚较薄部位的应力值升高,导致材料提前发生屈服并产生微力矩,影响单轴拉伸应力状态,从而使不同试样之间的强度出现较大波动。

图8 拉伸试样厚度极差分布图Fig.8 Distribution chart of thickness range for different tensile specimens

3 结 论

(1)热挤压态TA15钛合金型材(DE-Z)的屈服强度和抗拉强度的一致性较差,不同部位的强度值分布较分散。相比之下,“热挤压+脉冲锻打”态TA15钛合金型材(EF-Z)力学性能表现出较好的均匀性,不同批次间性能一致性好,抗拉强度和屈服强度的离散系数较低。

(2)EF-Z型材表面状态较好,近表面的组织细小,存在分布均匀的晶粒细化层,同时型材截面形状更规则,壁厚极差小;而DE-Z型材表面质量较差,近表面晶粒细化层较浅且分布不均匀,壁厚局部波动明显,这导致DE-Z型材不同位置的力学性能差异较大。

(3)表面脉冲锻打能够有效改善TA15钛合金型材表面状态、截面尺寸和微观组织,提高型材性能均匀性。