气雾化球形金属粉末形成机理的研究进展

2020-10-30王利卿赵少阳殷京瓯李增峰

王利卿,赵少阳,谈 萍,殷京瓯,李增峰,沈 垒

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

随着金属3D打印产品应用范围的不断扩大,对3D打印用原材料的种类及其性能提出了更高要求。球形金属粉末具有良好的流动性,成为金属3D打印的主要原材料。目前,气雾化法、旋转电极雾化法、等离子熔丝雾化法和等离子球化法是球形金属粉末主要的制备技术[1]。其中,气雾化制粉技术具有设备简单、成本低、适用范围广泛、可实现规模化生产的优势,是目前应用较为成熟的技术。

气雾化制粉技术起源于20世纪20年代,经过多年的发展,在装备、工艺方面取得了极大进步,已经能够生产多种常见合金及金属间化合物粉末,例如钛及钛合金、镍及镍基合金、高熵合金、TiAl基及NiAl基金属间化合物等[1]。气雾化过程是一个多相流相互耦合作用的复杂过程,在封闭空间、极短时间内,高温液流与气流相互作用被破碎成高速飞行的细小液滴,因而整个过程很难通过常规的试验方法进行观察和再现。仿真模拟为再现和研究粉末形成过程提供了新方法。近年来,通过流体力学模拟揭示熔体、气体两相流相互作用过程,通过表面张力、热传导、凝固理论等揭示粉末颗粒演变过程,并针对粉末形成的不同阶段提出了相应的理论模型[2-4]。本文介绍了气雾化制粉设备结构特点、粉末形成过程中各阶段理论模型及相关参数的影响规律,以深入理解粉末形成机理,为优化制备工艺提供理论参考。

1 气雾化制粉技术简介

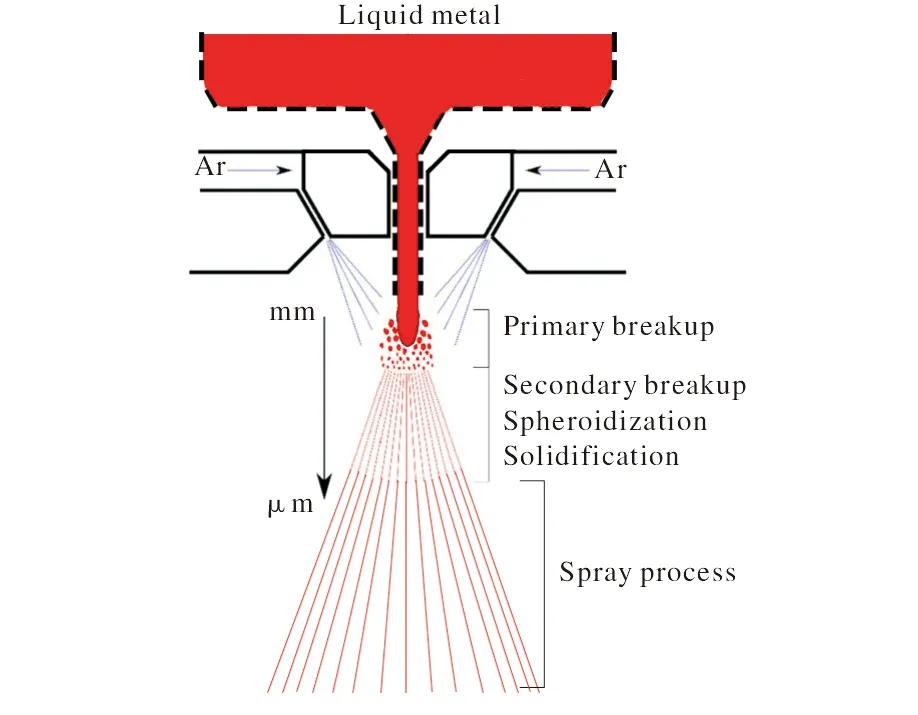

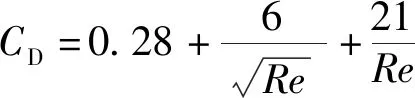

气雾化制粉主要涉及熔化、雾化2个阶段,其原理如图1所示。金属材料熔化后形成连续稳定的液流进入雾化室,借助高速气流与液流相互作用形成金属粉末,涉及到合金熔化、气流速度分布、熔体破碎、球化、凝固以及液滴或粉末颗粒飞行过程。考虑到金属材料对杂质元素的敏感性,为了控制C、O、N、H等杂质元素含量,气雾化制粉过程多是在保护气氛中进行。现已形成的气雾化制粉技术主要包括真空电极感应熔化—气雾化(EIGA)、冷壁坩埚真空感应熔炼—气雾化(VIGA-CC)、等离子体熔化感应诱导—气雾化(PIGA)。

图1 气雾化制粉原理示意图Fig.1 Schematic diagram of powder formation during gas atomization

2 粉末形成机理研究进展

气雾化过程主要包括气流分布状态、气流与液流相互作用以及熔滴飞行、球化、凝固过程[5, 6]。气流经过雾化器形成稳定的气流分布,当金属液流接触气流之后,高速气流冲击、破碎液流,将气体动能转换为金属熔滴的表面能,形成细小熔滴。熔滴在气流拖拽作用下高速飞行,飞行途中在表面张力作用下球化,在高速气流强制冷却作用下快速凝固得到球形粉末颗粒[7-9]。

2.1 气流速度分布特征

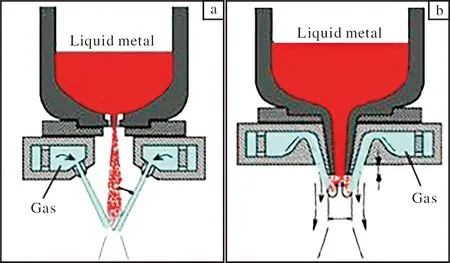

雾化气体经过雾化器加速并形成稳定气流场,使其具有较高的动能冲击、破碎金属液流。为了获得高速气流,气体喷嘴设计成拉瓦尔结构,气流先压缩再膨胀被加速到超音速。通过喷嘴合理布局形成了应用广泛的自由落体结构与紧耦合结构雾化器,如图2所示[10]。

图2 常用雾化器结构示意图Fig.2 Schematic diagrams of commonly used atomizers: (a)free-fall nozzle; (b)close-coupled nozzle

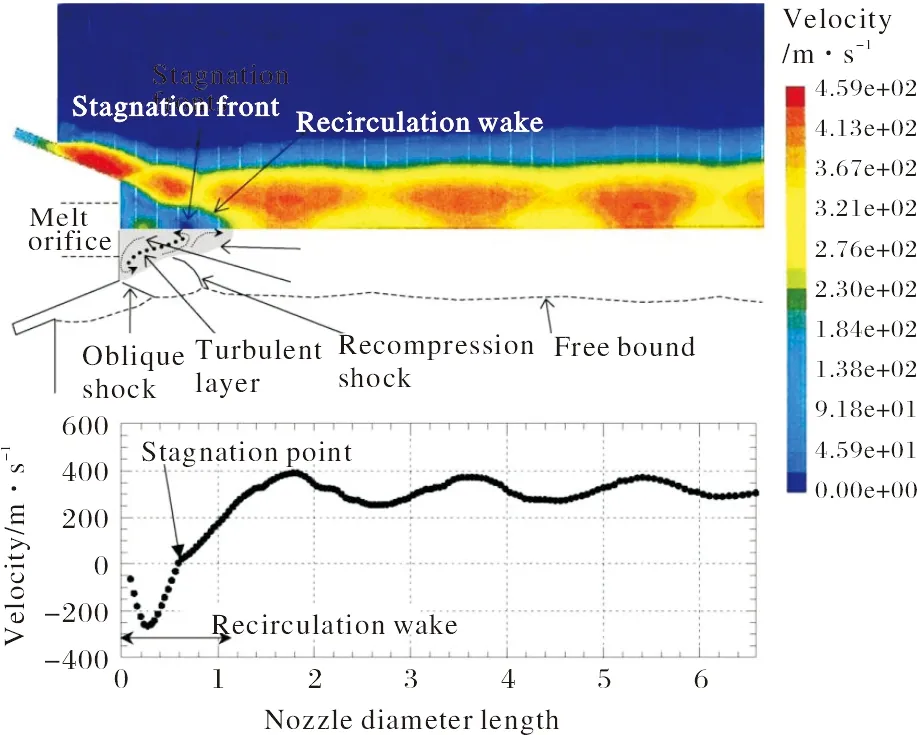

气流经过雾化器之后,气流速度分布及轴线上气流速度分别如图3所示[10]。气流速度最大可达到400 m/s。气流交汇处上方形成回流区,回流区内气流速度最大达到300 m/s左右,回流区末端存在气流速度为0 m/s的滞点。此外,气流速度场内还有马赫碟、湍流层和激波结构等特征区域[2, 10]。回流区金属液流出现“撑伞破碎”效应,有利于提高细粉收得率。但是,当回流区位置过高或气流速度太大时则会引起液流反喷,并与喷嘴碰撞形成片状粉末;反之,则会延长气流喷射距离和液流流动距离,使气流动能降低、金属液流黏度增加,从而降低雾化效率,产生球形度差、粒径粗大的粉末。通过模拟可知,气体喷嘴夹角、喷嘴长度和雾化压力是影响金属气流速度分布状态的主要因素[11],也是雾化器设计、优化的主要依据。

图3 雾化器形成的气流速度分布云图及其轴线上气流速度曲线Fig.3 The distribution image of global gas velocity and the curve of gas velocity along the centerline formed by the atomizer

2.2 粉末形成机理

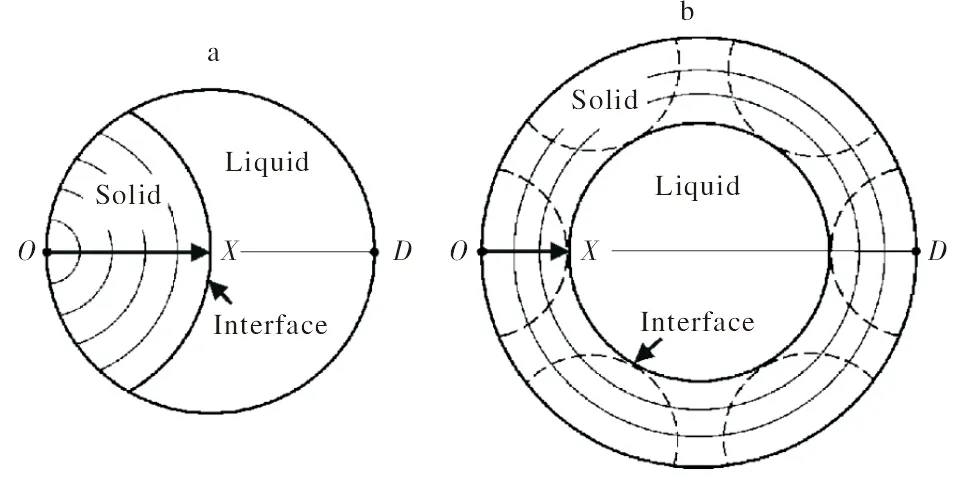

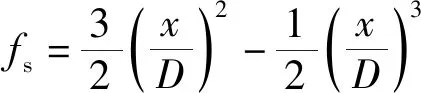

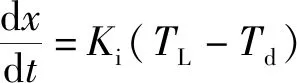

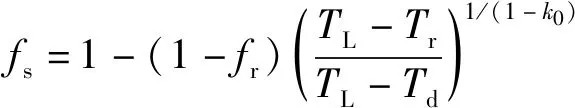

2.2.1 液流破碎机理

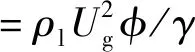

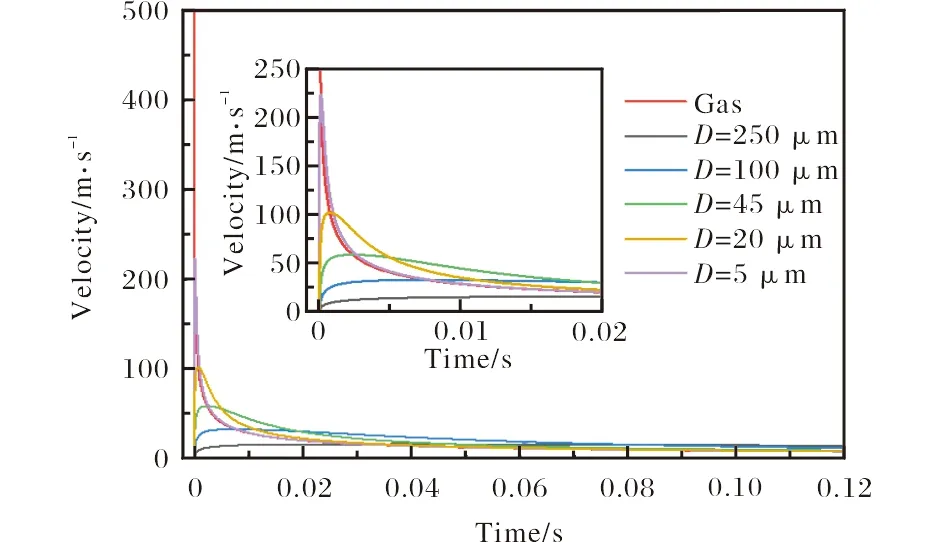

液流进入气流区域内几乎同时进行着破碎、飞行、球化、冷却凝固,伴随着熔体与气流之间的能量交换,各个过程之间相互影响共同决定着金属粉末的微观组织与性能。破碎是其中最关键的环节,可分为初次破碎与二次破碎2个过程[9]。初次破碎是高速气流扰动使液流表面波动、破碎成为较大尺寸的熔滴或液膜,如图4所示[2, 5, 9, 12]。二次破碎是将初次破碎的熔滴和液膜进一步破碎获得细小熔滴,其破碎机制取决于韦伯参数(We),即:

(1)

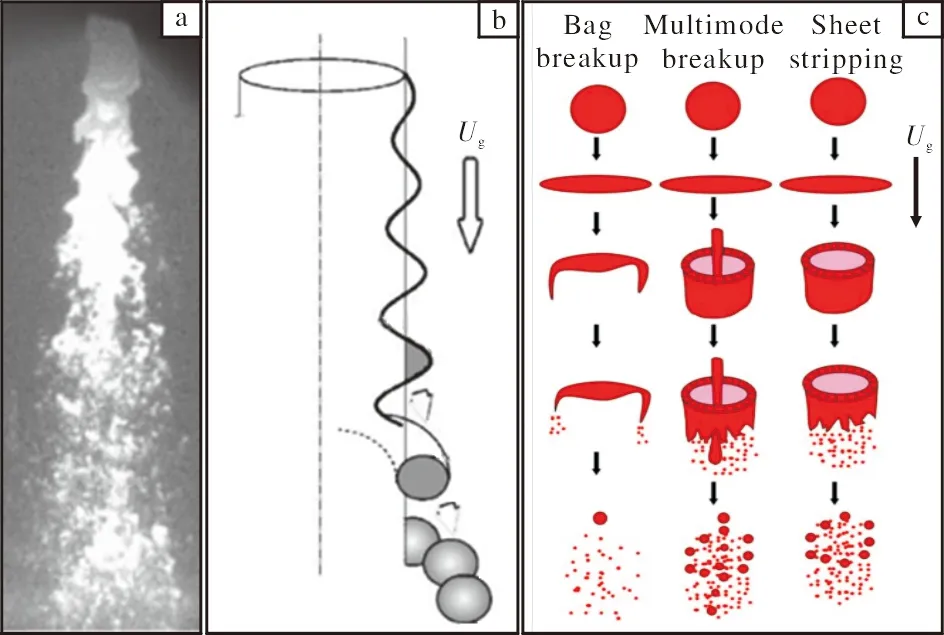

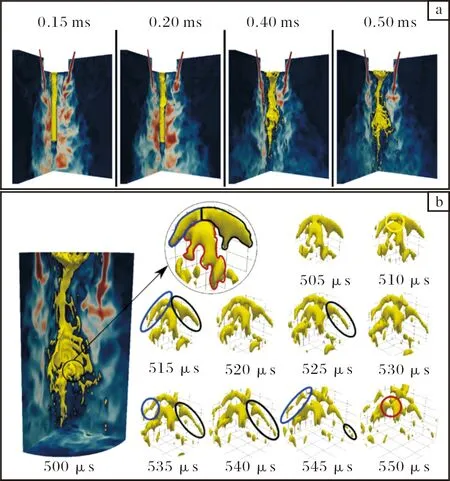

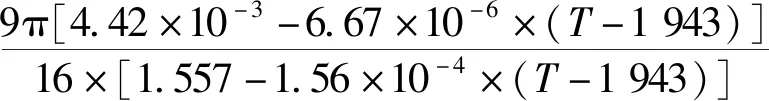

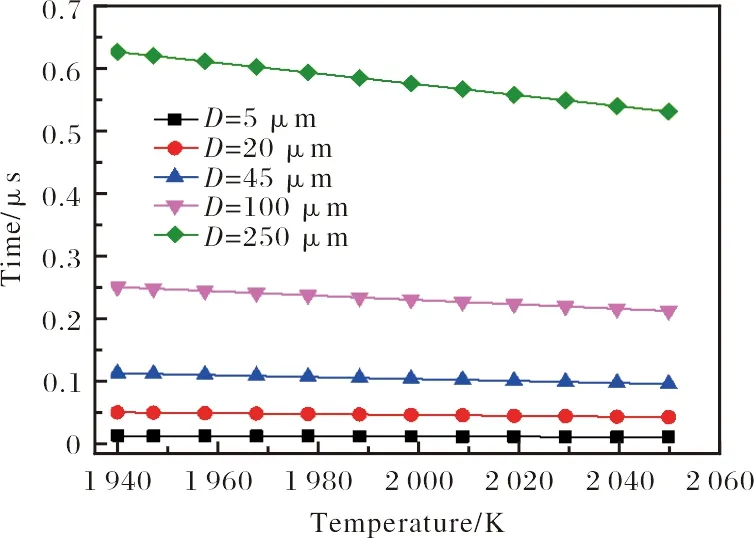

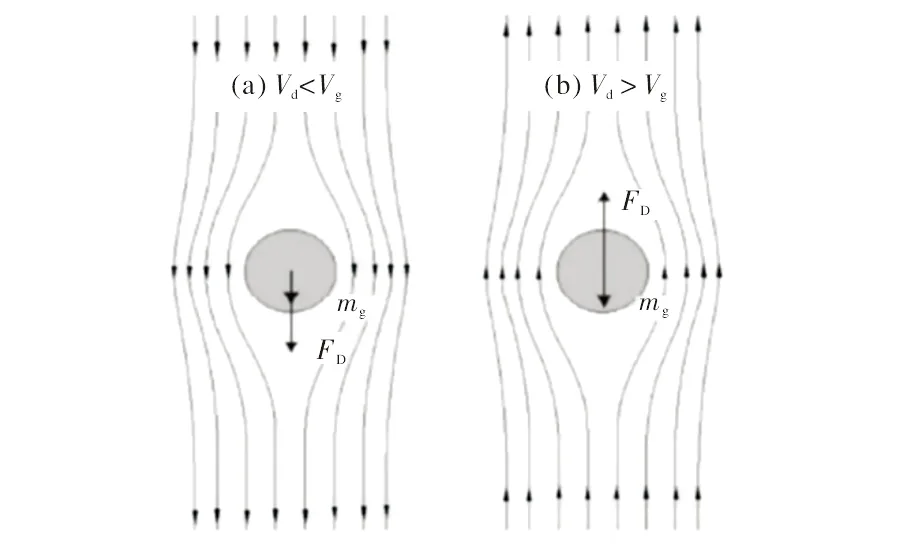

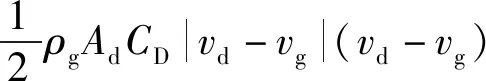

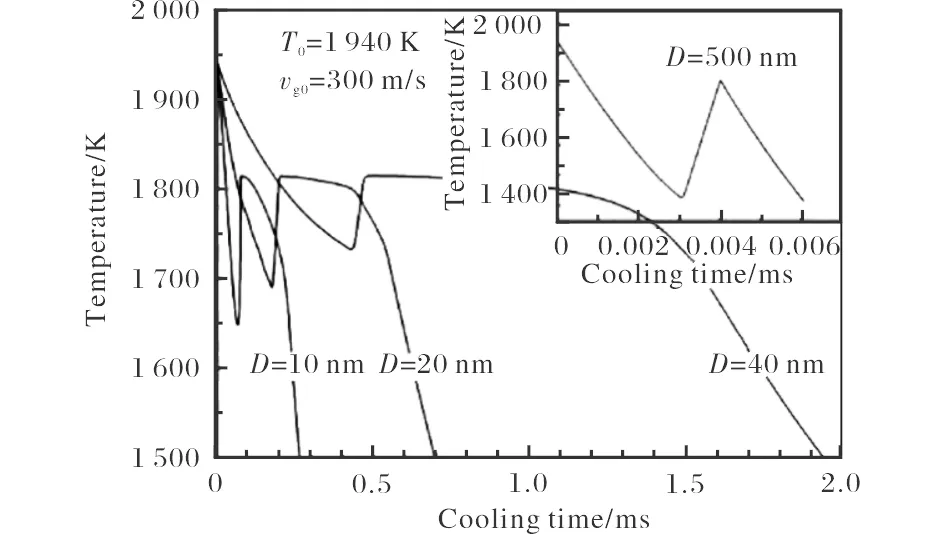

式中:ρl、Ug、φ、γ分别代表熔滴密度、气流速度、液流直径和熔滴表面张力,熔滴密度、液流直径是常数,气流速度取决于雾化压力与雾化器结构,熔滴表面张力主要受熔体过热度影响。依据韦伯参数得出不同的破碎模式:“布袋”(12 图4 气雾化高速摄影图像和金属液流破碎模型Fig.4 High-speed image of gas atomization(a) and breakup model of liquid metal: (b)primary break-up mechanism; (c)secondary break-up mechanism 金属液流向熔滴转变经历了初次破碎和二次破碎,这二者并非独立进行。Arachchilage等人[6]通过模拟揭示了雾化压力为1 MPa时金属熔体与高速气流的相互作用过程,如图5所示[6]。在高速气流的作用下,金属液流局部被拉长,出现明显的“颈缩”,“颈缩”以上区域在回流区作用下向上运动;“颈缩”以下区域被压缩成片状液膜或液滴。与此同时,原本稳定的气流速度场也发生明显变化,特别是“颈缩”以下区域对应的气流速度明显减小。熔滴局部形貌演变显示(见图5b),高速气流作用下熔滴局部表面张力失衡(即Rayleigh-Plateau失稳),引起明显的“颈缩”现象;随着“颈缩”不断加剧,液滴在50 μs内断裂形成小尺寸熔滴,如图5中黑色、蓝色椭圆区域所示。由此可见,破坏金属液流或熔滴表面的连续性引起局部表面张力失衡是破碎过程的关键,所以气体动能和熔滴表面张力是影响熔滴破碎的主要因素。 图5 雾化压力为1 MPa时气流场与液流形貌演变过程Fig.5 Evolution of the gas flow and melt flow during the atomization process with gas pressure of 1 MPa: (a)evolution of melt and gas velocity; (b)break-up mechanism of the melt 2.2.2 熔滴球化过程 在表面张力作用下,破碎形成的不规则形状金属熔滴发生球化。如果熔滴的球化时间比凝固时间短,凝固前液滴充分球化,获得形状规则的球形粉末;如果熔滴的球化时间比凝固时间长,液滴在充分球化前已经凝固,则易形成椭球形或近球形的粉末颗粒。熔滴的球化过程与其黏度、表面张力相关,Nichiporenko和Naida等[13, 14]给出了金属熔滴球化时间的经验公式,即: (2) 式中:V为液滴的体积,R为液滴球化之后的半径,r为液滴球化之前的最小半径,μ为金属熔滴的黏度,σ为金属熔滴的表面张力。金属材料黏度与表面张力随温度降低而增大,一定温度范围内遵循线性关系[15, 16]: μ=μ0-kμ(T-Tm) (3) σ=σ0-kσ(T-Tm) (4) 式中:μ0、σ0分别为熔点温度时熔滴的黏度和表面张力,kμ、kσ分别为熔滴黏度与表面的温度系数,T、Tm分别为熔滴的温度和熔点。所以,熔滴球化过程主要取决于熔滴温度、黏度和表面张力。 以纯钛为例,Tm=1 943 K,μ0=4.42×10-3Pa·s,σ0=1.557 N/m,kμ=6.67×10-6Pa·s,kσ=1.56×10-4N/m,T值取1 943~2 050 K之间[16],通常r>0,那么式(2)可转换为: tsph (5) 通过式(5)可得粒径5~250 μm范围内熔滴对应的最大球化时间随温度变化规律,如图6所示。由图6可见,粒径小于250 μm的熔滴球化时间均在1 μs以内,而且随熔滴粒径减小或温度增加,球化时间均逐渐缩短。 图6 不同直径熔滴的最大球化时间随温度的变化规律Fig.6 The variation of the maximum spheroidization time with different temperature for the droplets with different diameter 2.2.3 熔滴飞行过程 破碎形成的金属熔滴在气流的拖拽作用下获得一定的速度。气流与熔滴之间的速度差形成了对熔滴的拖拽力[17-21],熔滴在气流中的受力状态如图7所示[18, 19, 21]。 图7 熔滴在气流中的受力状态Fig.7 Force analysis of a single droplet in the gas flow: (a)accelerating; (b)decelerating 根据熔滴受力状态可得,雾化锥轴向上熔滴飞行速率vd遵循下式[17-21]: (6) (7) (8) 式中:CD为气体对熔滴的拖拽系数,Re为雷诺数,vd、ρd、Vd、Ad分别为熔滴的飞行速率、熔滴密度(忽略熔滴固液相的密度差)、熔滴体积(忽略熔滴凝固时的体积变化)、熔滴的截面积,ρg、vg是雾化气体的密度和气体流速,g为重力加速度,μg是雾化气体的动力学黏度系数,D为熔滴直径。气流速度vg随时间变化规律简化为[17, 20]: (9) 式中:vg0是喷嘴出口处雾化气体的速度,A为喷嘴出口处的截面积,α为与喷嘴结构相关的常数。以氩气雾化获得钛合金熔滴为例,取vg0=500 m/s、A=20×10-6m2、α=7.5,通过求解式(6)~(9)得到不同粒径熔滴飞行速度随时间的变化规律,如图8所示。尽管雾化过程中气流速度变化非常复杂,但通过式(6)~(9)能够得到气流对熔滴飞行速度的影响。气流速度随着飞行时间的增加而降低;金属熔滴在气流拖拽作用下,飞行速度在极短时间内即可加速到最大值,然后随着飞行时间延长而逐渐减小并最终趋于稳定;随着金属熔滴粒径增加,最大飞行速度逐渐减小。 图8 气流速度及不同粒径熔滴的飞行速度随时间变化曲线Fig.8 Curves of gas velocity and flight velocity of droplets with different diameters vary with time 2.2.4 熔滴凝固过程 金属熔体离开加热区域即开始降温冷却,特别是气体强制冷却使熔滴快速凝固,对熔滴破碎、球化、粉末微观组织具有十分重要的影响。金属熔滴在飞行期间以剧烈的对流传热为主要散热形式。毕渥数(Bi)表示熔滴内部单位导热面积上的导热热阻与表面单位面积上换热热阻(即外部热阻)的比例[21, 22]。熔滴快速凝固时Bi小于0.1[21, 23],意味着熔滴内部热阻远小于外部热阻,熔滴内部的温度梯度可忽略,认为是恒温系统。雾化使用高压气体,其流量大,热量转移快,所以忽略熔滴对雾化气体温度的影响。基于此金属熔滴的传热方程表示为[19, 20]: (10) Cpd=(1-fs)CL+Csfs (11) ΔHd=ΔHf-(CL-Cs)(TL-Td) (12) (13) Pr=μgCpg/kg (14) 式中:Cpd、CL、Cs分别为含固液两相熔滴、液态熔滴、固态颗粒的比热,ΔHd为熔滴的综合热焓,ΔHf为金属材料的熔化焓,TL、Td、Tg分别为熔点温度、熔滴瞬时温度、雾化气体温度,h为熔滴与雾化气体的传热系数,D为熔滴直径,kg为气体导热系数,Cpg为气体比热,fs为熔滴内固相体积分数,Pr为Prandtl数。 金属熔滴凝固经历4个阶段:液相冷却、形核与再辉、凝固和固相冷却。 (1)液相冷却阶段 熔滴内固相体积分数为零,fs=0,式(10)中dfs/dt=0。熔滴温度由初始温度逐渐降低到熔点以下,形成过冷液体。 (2)形核与再辉阶段 熔滴达到一定过冷度之后在表面开始形核。通过对粉末微观组织观察发现,当粉末粒径小于一定尺寸时,液滴以一个形核质点形成的双曲面形核生长;当粉末粒径大于一定尺寸后,液滴表面存在多个形核质点,并呈同心圆形核模式由表面向心部生长[22]。单点形核与多点形核生长模式如图9所示[22]。这2种生长模式分别对应的固相体积分数表示为: 图9 液滴形核过程示意图Fig.9 Schematic diagram of nucleation in liquid droplet: (a)single nucleation; (b)multiple nucleation (15) (16) (17) 式中:x为沿生长方向轴的距离,Nd为初始形核数,Ki为界面附着系数。 液滴形核同时释放凝固潜热,凝固潜热释放速率大于液滴散热时,熔滴温度迅速升高,进入再辉阶段,熔滴温度接近液相线温度,同时凝固潜热释放速率降低。当熔滴散热和凝固潜热平衡时,熔滴达到再辉最高温度,再辉过程结束,此时满足: (18) 式中:Tr、fr分别是再辉最高温度和此时固相体积分数。 (3)凝固阶段 再辉结束后,熔滴的凝固潜热释放小于熔滴散热量,熔滴的温度逐渐降低,晶体继续长大,此阶段熔滴的固相体积分数可表示为[17]: (19) 式中:k0为平衡溶质分配系数。随着凝固过程进行,最终fs=1,认为凝固阶段结束。 (4)固相冷却阶段 熔滴完全凝固成固相颗粒,fs=1,式(10)中dfs/dt=0。 Yang等人[22]以Ti-48at%Al合金粉末为研究对像,通过求解公式(10)~(19)获得不同粒径熔滴的温度随飞行时间变化规律,如图10所示[22]。图中T0为熔滴初始温度。由图10可见,随着粒径增加熔滴凝固时间显著增加,其中粒径20 μm以下的熔滴在1 ms内即完全凝固。除粉末粒径之外,根据公式(13)可知,气流速度、熔滴飞行速度对熔滴凝固起着决定性的作用。综合破碎过程、熔滴飞行与凝固过程分析可知,雾化器结构、雾化压力很大程度上决定了气流速度、熔滴尺寸、熔滴飞行速度以及熔滴的凝固过程,所以雾化器结构优化设计与雾化压力向来是重点研究内容。 图10 在气流作用下不同粒径Ti-48at%Al合金熔滴的温度随时间的变化Fig.10 The relations of temperature and cooling time of Ti-48at%Al alloy droplets with different diameters in the gas flow 另一方面,熔体的表面张力与黏度对破碎过程、球化过程具有重要影响。根据韦伯参数(式(1))与球化过程(式(2)~(4))可知,提高温度可以降低熔体的表面张力,有利于熔体破碎获得细粉;同时缩短熔滴球化时间、延长熔滴液相冷却时间,在熔滴表面凝固前充分球化最终得到高球形度粉末颗粒。所以,高熔体过热度也是气雾化追求的目标之一。 仿真模拟和数值分析方法再现了气流速度场分布、气流与液流相互作用过程以及液滴演变过程,对气雾化制粉过程与机理有了深入、全面的认识,明确了与粉末形成过程相关的物理性能参数、工艺参数及影响规律。但是现有模型主要是将制粉过程分割成不同的阶段进行分析,并不能体现不同阶段之间的相互影响规律。因此未来应继续开展气雾化理论模型与算法的优化研究,进一步实现对气雾化各个阶段之间耦合、协调作用机理的研究,特别是以熔滴表面张力、黏度变化为依据研究结晶、凝固过程对破碎、球化过程的影响。基于粉末形成机理指导装备、工艺的优化,提高气雾化粉末质量。

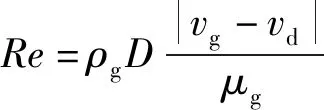

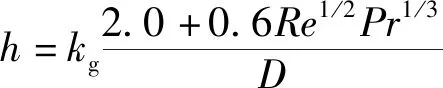

3 结 语