110kV 海缆登陆段故障分析案例

2020-10-30张秀峰

张秀峰

(国网舟山供电公司,浙江 舟山316100)

海缆是确保海岛之间电力供应的纽带和桥梁,是确保供电可靠性的重要电力设备,一旦海缆发生故障,可能会直接造成电力中断,为防止海缆发生类似事故和故障,文章就一则110kV海缆登陆段的故障展开对海缆登陆段故障原因分析,对海缆的故障定位技术和修复技术进行简要的介绍,并提出整改措施。

1 海缆故障经过

110 千伏线,线路全长28.159 公里,其中架空线路长16.824公里,陆缆长度1.135 公里(型号:YJV22-26/35-1*500,);海缆长度10.2 公里(型号:YJQF41G-110kV-1*500)。海缆及架空线路于2XXX 年X 月X 日建成并同时投运,陆缆及陆缆的三个接头为2XXX 年X 月X 日移位后投运。

2XXX 年X 月X 日23 时03 分,线路C 相电缆接地,海缆与陆缆接头处击穿(接头为直通接头)。线路跳闸前负荷情况:有功功率-53.97MW、电流11.59A、无功功率-11.59MVar。天气晴,无风。经查询雷电定位系统,线路跳闸时刻,线路通道内无雷电活动。

2 故障接头现象及原因分析

2.1 故障现象

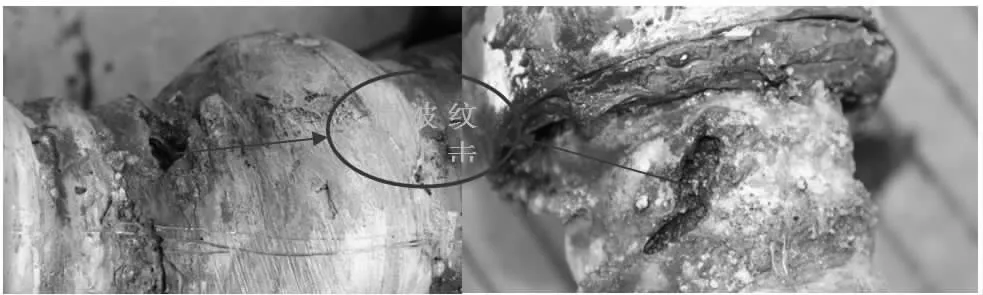

2.1.1 打开防水外盒后,发现接头陆缆侧、海缆侧防水胶(AB胶)均比较容易脱落,无韧性,不牢固、有裂纹(见图1、图2)。接头中部有裂纹,局部防水胶容易脱落,无韧性,但大部分防水胶比较牢固、有韧性。

2.1.2 故障接头陆缆侧锯断后,陆缆缆芯有水流出,缆芯积水,(铝护套与主绝缘间有积水,电缆导体无积水)故障接头处环境干燥,沿陆缆侧锯掉20 米电缆后积水消失;接头密封管打开后有大量积水流出

(转下页)

图1 故障接头海缆侧防水胶脱落

2.1.3 故障接头陆缆侧密封管与铝波纹管焊接处有大量白色粉末,并有裂痕,铝波纹管有氧化现象(见图3);故障接头海缆侧密封管与铝波纹管焊接处也有裂痕,并有少量粉末(见图4)。

图3 陆缆侧密封管与铝波纹管焊接处粉末、裂痕

2.1.4 故障接头密封管与接地引线连接良好,接地点无明显发热放电或烧伤痕迹。

2.1.5 故障接头陆缆侧铝波纹管末端处(与铅封连接处)有烧灼击穿痕迹(见图5)。(这不是击穿,是电腐蚀造成的)

图2 故障接头陆缆侧防水胶脱落

图4 海缆侧密封管与铝波纹管焊接处裂痕

图5 铝波纹管末端有烧灼击穿痕迹

2.1.6 故障接头密封管A 末端处击穿,击穿点距接地端子6厘米,距铅封处约10 厘米(见图6),打开密封管后发现接头应力堆末端铝波纹管端口处电缆绝缘击穿,击穿孔直径约4 厘米(见图7)。接头硅橡胶打开后发现主绝缘及应力堆无放电痕迹。

图6 故障接头陆缆侧密封管A 击穿

图7 铝波纹管断口电缆绝缘击穿

2.2 接头进水原因分析

2.2.1 故障接头防水盒约2 米长,内填充防水胶,击穿点在陆缆侧(密封管A),很显然防水盒及防水胶没起到防水作用。图1、图2 显示海缆侧防水胶均比较容易脱落,无韧性,有裂纹。接头中间部位局部防水胶容易脱落,无韧性,但大部分防水胶比较牢固、有韧性。如果是因为击穿时热力或电弧导致防水胶变质而易脱落,应该是陆缆侧最严重,中间次之,海缆侧较远应该最轻,实际现象是两侧比较严重,中间较轻。说明这现象是在故障前就存在,应该是防水胶的质量有问题,可能是制作时防水胶配比不合理或搅拌不均匀导致防水胶功能丧失,没起到防水效果。

2.2.2 故障接头处环境干燥,说明进水不是故障后产生,应该是在雨季地下水上升时,电缆接头浸于地下水中而产生进水。 而从密封管(铜套)结构看,除了连接部位都是整体结构,因此进水的地方只有两处,一是密封管A 与密封管B 连接部位,二是铅封部位。由于密封管A 与密封管B 连接部位是对接的,中间为鼓型,两侧收口变小,如果是对接部位有缝隙进水,在地表水下降后,进水也应从对接处排出,不可能产生积水。电缆击穿后密封管内的积水从击穿点进入陆缆缆芯,因此电缆缆芯进水是故障后产生的。铅封与电缆波纹管处有裂痕产生原因可能为制作工艺不良导致,也有可能是因为电缆制作后接头经过搬动导致铅封脱焊。

2.3 接头击穿原因分析

2.3.1 由于接头工艺处理不当,防水盒及铅封功能丧失,造成密封盒进水,在水份和电位差的共同作用下,使铝波纹管及铅封受到严重的电腐蚀。产生大量白色腐蚀粉末。铝波纹管和封铅之间的电气连接不良及电腐蚀相互作用,则经长期运行,电气连接不良的情况日益加重,引导致铝波纹管和铅封间电场畸变越发严重,最终导致致铝波纹管和铅封间电缆主绝缘击穿。

2.3.2 电缆本体击穿点绝缘层表面有明显放电碳化通道,该通道从线芯一直到外屏蔽层位置,密封管也击穿。事故原因可能是厂家制作人员在制作安装预制接头,处理铝波纹管喇叭口位置时,对绝缘表面造成损伤, 发生局部放电, 最后导致接头击穿。

2.3.3 电缆铝波纹管断口在绞断后没有采用弧形平滑过渡打磨平整,断口边缘有毛刺形成尖角,引起电场在铝波纹喇叭口毛刺部位畸变,在断口边缘处形成尖端电场,造成内部电场不均匀。从而导致绝缘层表面的局部电场发生畸变;最终导致局部放电乃至击穿。

2.3.4 在铅封制作时,需用喷灯高温将焊锡吹熔后覆盖于密封管与铝波纹管接合处,有可能是喷灯高温吹焊锡时,局部温度过高导致电缆主绝缘烧伤。

3 修复过程

海路段接头的修复处理主要是对内部进行密封防水性处理,对接头部分进行密封套件的加装,确保后期接头部分不受到海水的腐蚀,保证其电气性能正常安全的进行,同时,对接头的外部进行防护,对整体接头安装强度足够的夹具,防止接头受到外力的机械性损伤,进一步与外环境隔离,保证海缆的机械性能。

图8 故障接头外部夹具处理

图9 故障接头内部防水处理

4 海缆敷设问题和建议

4.1 电缆接头施工工艺不到位

电缆接头是由电缆附件厂家沈阳国联电缆附件制造有限公司到现场负责施工的,但解剖却发现,接头防水胶局部较容易脱落,无韧性,有裂纹,这应该是制作时防水胶配比不合理或搅拌不均匀导致;铅封焊接的施工工艺较差,这主要表现在,一是铅封焊锡有裂纹;二是铅封焊锡层断口厚薄很不均匀;三是铅封焊锡层熔融程度很不好;四是铅封焊锡层表面处理不精细,显得很毛糙,不光滑。

4.2 电缆接头施工管理有待进一步加强

从以上接头故障原因分析中可以发现,接头铅封制作时存在较明显的施工缺陷,由此可以说明施工监管不到位,施工管理有待进一步加强。建议监理在电缆接头施工制作过程中全程监控,加强现场监督力度,对制作工艺不合格、制作不够精良的电缆接头,在施工环节予以剔除,确保电缆接头在正式投入运行前无安全隐患。建议物资采购应加强电缆接头本体及所使用附件的出厂验收工作,严禁不合格产品应用于电缆终端制作过程中。