硅灰对新型地质聚合物胶凝材料力学性能影响的研究进展

2020-10-30高巧玲范功端

高巧玲,范功端

1. 福建船政交通职业学院土木工程学院,福建 福州 350000;2. 福州大学土木工程学院,福建 福州350000

硅灰又称微硅粉,是金属硅和硅合金工业中最主要的固体废弃物,每生产1 t 金属硅至少产生0.2 t 硅灰。随着我国经济的飞速发展,对金属硅的需求量也日益增加,这导致我国每年硅灰的排放量超过5×105t,且呈逐年递增之势。若这种固体废弃物处置不当,将占用大量的土地及造成资源浪费[1-3]。由于硅灰是SiO2和Si 气体与空气中的氧气反应并迅速冷凝而形成的一种超细固体颗粒,因此硅灰具有很高的火山灰活性。考虑这一特性,硅灰被大量应用于混凝土制造行业。作为一种混凝土掺合料,硅灰能填充水泥颗粒间隙,与水化产物生成胶体,显著提高混凝土抗压强度和抗折强度,提升耐腐蚀性能,延长使用寿命[4]。

地质聚合物是一类新型胶凝材料,通常由偏高岭土或低钙固体废弃物(如粉煤灰)为主要原料,在强碱性激发剂(如NaOH)的激发作用下,低温(<100 ℃)养护得到。地质聚合物是由[SiO4]4-和[AlO4]5-通过桥氧交替连接而成的空间网络结构(N-A-S-H),根据网络结构中的Si 和Al 的摩尔比及Si-Al 连接方式的不同,地质聚合物被分为单硅铝地质聚合物(poly-sialate,PS)、双硅铝地质聚合物(poly-sialate-siloxo,PSS)和三硅铝地质聚合物(poly-sialate-disiloxo,PSDS)三大类,不同的类别表现出不同的理化性质[5-7]。由于地质聚合物优异的力学性能,合成过程能耗低且无温室气体排放,被认为是传统波特兰水泥的替代品[8]。但是地质聚合物的发展也面临一些难题,比如由纯NaOH 激发所得地质聚合物的强度一般较低,需要借助Na2SiO3或者水玻璃与NaOH 混合激发来提升其力学性能[9]。此外,地质聚合物的力学性能受原料影响,原料产地不同,所得胶凝材料差异大,难以形成规范的商业标准[10]。因此,对地质聚合物进行改性以降低成本,同时提升其力学性能势在必行[11]。

硅灰作为一种掺合料在混凝土行业中的成功应用,促使人们对硅灰改善地质聚合物力学性能进行了大量的研究,为地质聚合物性能提升寻找新出路。但目前为止还未见相关综述报道。本文主要针对合成地质聚合物所使用主要原料的不同,以偏高岭土和粉煤灰进行分类,对硅灰改善地质聚合物力学性能进行简要综述,着眼于机理分析,为硅灰高附加值利用新思路提供必要的理论基础,也为改善地质聚合物胶凝材料力学性能的研究提供依据。

1 硅灰对地质聚合物力学性能的影响

1.1 硅灰对偏高岭土基地质聚合物力学性能的影响

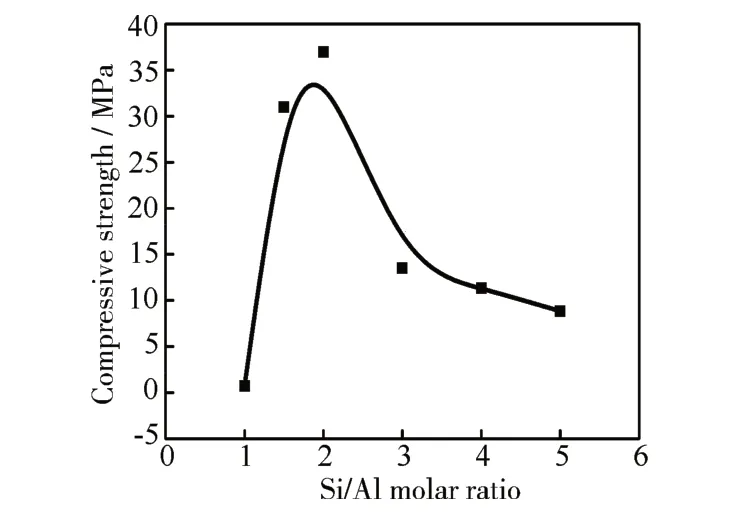

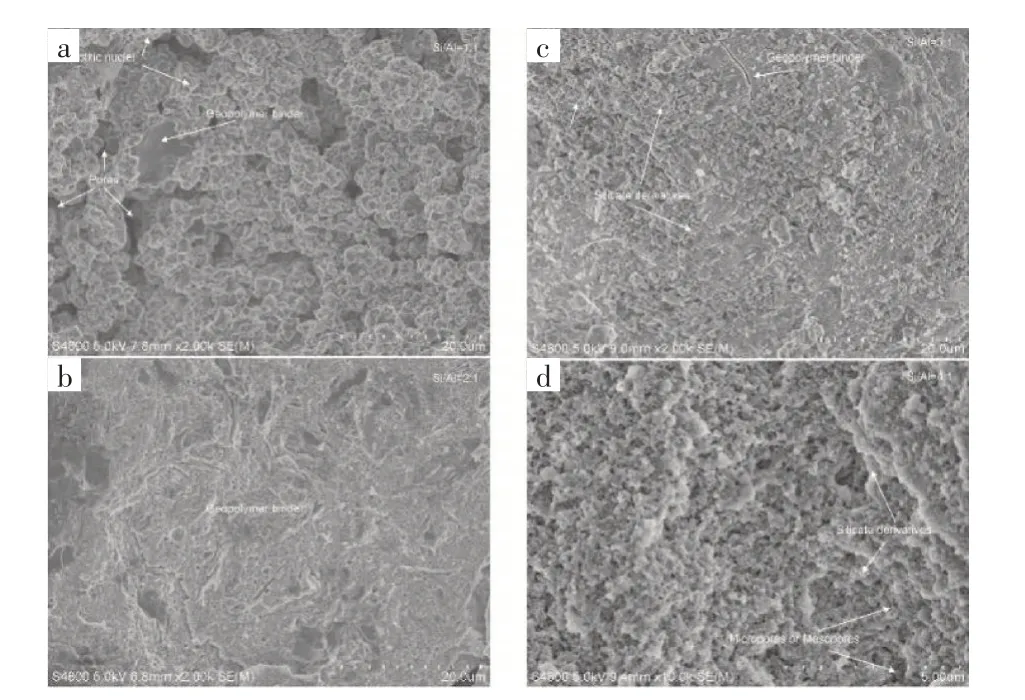

偏高岭土被认为是合成地质聚合物的标准原料物质,可由天然矿物高岭土经高温活化得到。偏高岭土活性高,组分较纯,主要矿物相为不定形SiO2和Al2O3,因此多用于地质聚合物相关反应机理研究[12]。通常NaOH 激发所得偏高岭土基地质聚合物强度较低,而NaOH 与水玻璃或Na2SiO3混合激发所得地质聚合物力学性能好,这是由于激发所得地质聚合物中Si 和Al 的摩尔比及Si-Al 连接方式不同。考虑到硅灰的主要成分也是活性SiO2,硅灰与强碱NaOH 反应所得混合液类似于NaOH 与水玻璃或Na2SiO3混合激发剂[13-15],因此,理论上硅灰掺入偏高岭土可以改善地质聚合物的力学性能[16-17]。Wan 等[18]以偏高岭土为主要原料,以NaOH 为激发剂,通过掺入不同质量的硅灰来调节Si 和Al 的摩尔比,制备Si 和Al 的摩尔比分别为1∶1,1.5∶1,2∶1,3∶1,4∶1,5∶1 的地质聚合物。其力学性能如图1 所示,随着硅灰掺量的增加,其抗压强度先增加后减小,当Si 和Al 的摩尔比为2∶1时,抗压强度最大,为36.8 MPa,而未掺入硅灰的地质聚合物即Si 和Al 的摩尔比为1∶1 的样品抗压强度只有2.1 MPa,当Si 和Al 的摩尔比增加到5∶1时,抗压强度又降低到5.5 MPa,这充分证明了硅灰对偏高岭土基地质聚合物力学性能的调控作用。所得地质聚合物扫描电子显微镜(scanning electron microscope,SEM)图如图2 所示,当Si 和Al的摩尔比为2∶1 时,地质聚合物具有最密实的微观结构。而机理研究表明,所得地质聚合物的力学性能与块体中N-A-S-H 凝胶的形成有关,不同Si和Al 的摩尔比下地质聚合物块体中N-A-S-H 凝胶含量不同,Si和Al的摩尔比为2∶1 时,有利于活性Si、Al 的溶出,形成更多的N-A-S-H 凝胶,因而具有最好的力学性能。

图1 地质合物抗压强度与Si/Al摩尔比的关系Fig.1 Relationship between compressive strength of geopolymers and molar ratio of Si/Al

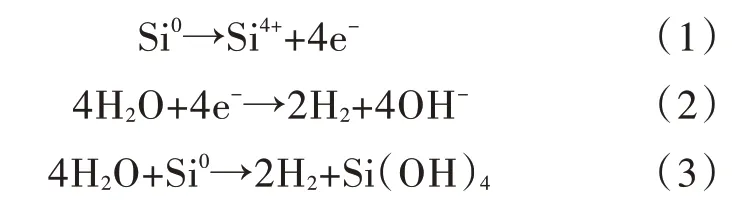

Uysal 等[19]以硅灰部分替换偏高岭土制备不同替换量的偏高岭土地质聚合物基混凝土,结果表明,当硅灰质量替换量分别为10%,20%,30%和40%时,所得混凝土块体的抗压强度与抗折强度均随替换量增加先增加后减小,当质量替换量为20%时,硅灰-偏高岭土-粒化高炉矿渣-沙子混凝土的7 d 抗压强度达到62.11 MPa 与,而当硅灰质量替换量达到40%时,抗压强度降低到40.79 MPa。这与Wan 等[18]的研究结果一致,表明硅灰的掺入量存在最优值。然而,如前文所述,硅灰是SiO2和Si气体与空气中的氧气反应并迅速冷凝而形成的一种超细固体颗粒,因此,有些类别硅灰中可能含有大量的未被氧化的单质硅,这类硅灰掺入偏高岭土基地质聚合物后,单质Si 在强碱性环境中与水反应生成H2,起到发泡作用[20-22]。

图2 不同Si/Al摩尔比条件下地质聚合物的微观形貌:(a)1∶1,(b)2∶1,(c)3∶1,(d)4∶1Fig.2 Microtopographies of geopolymers synthesized under different Si/Al molar ratios:(a)1∶1,(b)2∶1,(c)3∶1,(d)4∶1

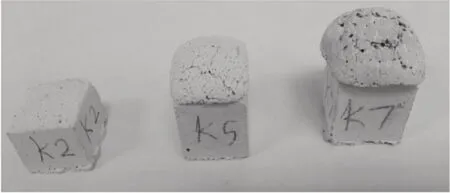

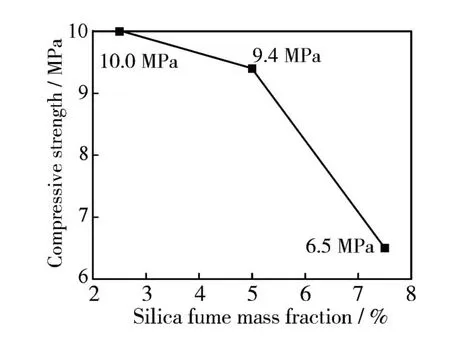

由此所得地质聚合物力学性能会明显下降[23-25]。如图3 和图4 所示,地质聚合物中掺入硅灰发泡后,块体体积明显增加,当硅灰质量掺入量为2.5%时,抗压强度为10.0 MPa;而当硅灰质量掺入量为7.5%时,抗压强度降低到6.5 MPa[26]。值得注意的是,还有部分研究硅灰掺入偏高岭土地质聚合物的其他非力学性能的研究表明,一般都是当Si 和Al 的摩尔比为2 的时候,地质聚合物的性能(如重金属离子吸附效果)最好[27]。

图3 硅灰质量掺量分别为2.5%(K2),5.0%(K5),7.5%(K7)条件下地质聚合物发泡材料的实物照片Fig.3 Images of dried geopolymer foams with silica fume mass fractions of 2.5%(K2),5.0%(K5),and 7.5%(K7)

图4 地质聚合物发泡材料抗压强度与硅灰质量掺量的关系Fig.4 Relationship between compressive strength and mass fraction of silica fume of geopolymer foams

1.2 硅灰对粉煤灰基地质聚合物力学性能的影响

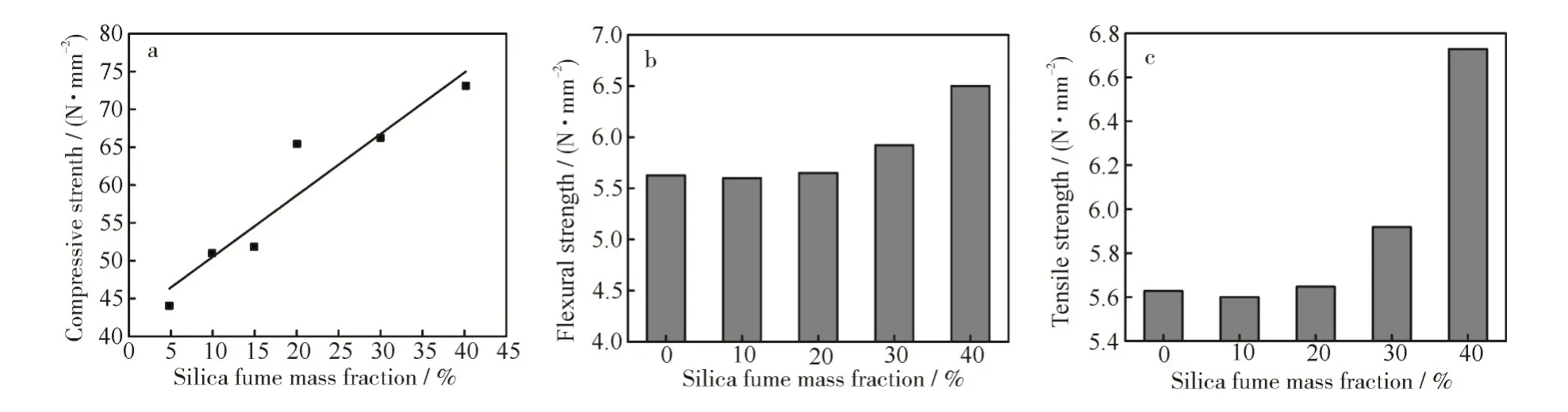

粉煤灰是燃料(主要是煤)燃烧时产生的烟气灰分中的细微固体颗粒物,属于危险固体废弃物。对粉煤灰的综合资源化利用备受关注,而其中利用粉煤灰合成新型绿色建筑材料地质聚合物[28-30]是当前的一个研究热点[31-32]。与偏高岭土类似,单纯NaOH 激发所得地质聚合物抗压强度一般较低,而NaOH 与水玻璃或者Na2SiO3共同激发所得地质聚合物[33-34]力学性能更好[35-36]。此外,与偏高岭土相比,粉煤灰更易得,成本更低,因此就建材而言,粉煤灰基地质聚合物前景更广阔。而硅灰掺杂后,粉煤灰基地质聚合物与偏高岭土基地质聚合物往往表现出不同的规律。Okoye 等[37]以粗细沙子和粉煤灰为主要原料,并用硅灰部分替换质量分数为5%,10%,15%,20%,30%及40%的粉煤灰,在激发剂作用下,制备系列粉煤灰基地质聚合物混凝土。如图5 所示,混凝土抗压强度、抗折强度及抗拉强度均随硅灰替换量增加而增加,且强度均优于普通水泥混凝土。

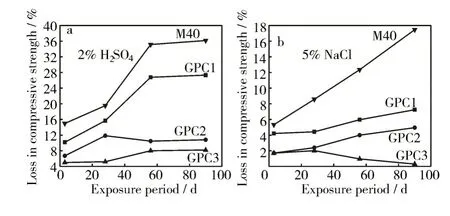

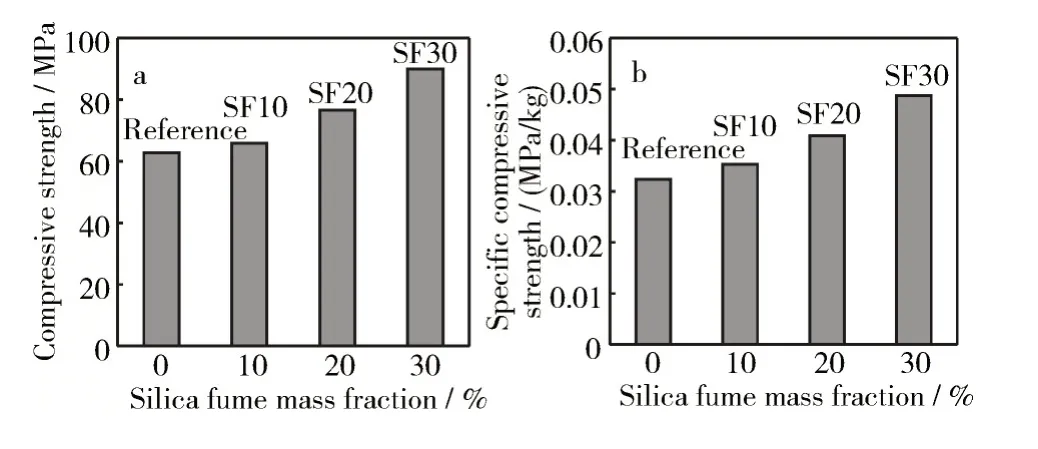

微观形貌如图6 所示,与粉煤灰地质聚合物混凝土相比,硅灰替换40%质量粉煤灰后所得混凝土的微观结构更密实均匀,这主要是因为硅灰中的活性SiO2与粉煤灰中的活性Si、Al 反应增加了体系中N-A-S-H 凝胶的含量,因而能提升其密实度。而且后续研究表明,硅灰部分替换粉煤灰能明显提升其耐久性,如图7 所示[38],M40 为普通水泥混凝土。Duan 等[39]用硅灰替换10%,20%及30%质量的粉煤灰,在碱激发作用下,制备不同替换量的粉煤灰基地质聚合物,其第28 d 时的抗压强度如图8 所示,随着硅灰替换量的增加,地质聚合物抗压强度增加,当替换量为10%时,其抗压强度增加6.7%,而替换量为30%时,抗压强度增加了44.1%,说明硅灰能明显提升粉煤灰基地质聚合物的力学性能。其实,Tian 等[40]研究也表明,利用硅灰替换粉煤灰能调节体系Si 和Al 的摩尔比,Si 和Al 的摩尔比越高,即硅灰替换量越高,地质聚合物微观结构越密实。需要强调的是,碱激发硅灰地质聚合物力学性能很差,因此,并非硅灰无限制替换粉煤灰所得地质聚合物力学性能最好。比如,王亚超等[41]在粉煤灰基地质聚合物的基础上,分别掺入质量为5%,10%和15%的硅灰,制备碱激发粉煤灰-硅灰基矿物聚合物,结果表明,硅灰掺入量为10%时,矿物聚合物28 d 抗压强度达到了58.83 MPa,较未掺硅灰的矿物聚合物抗压强度增加了72%,而硅灰掺量提升到15%时,第28 d 抗压强度只有39.28 MPa。综上所述,与偏高岭土相比,硅灰大量替换粉煤灰后力学性能之所以更好可能是因为粉煤灰中活性SiO2含量比偏高岭土低,因此需要更多的硅灰来调节Si 和Al 的摩尔比以达到类似于偏高岭土地质聚合物的最优值,这对于实际工业应用具有重要的指导作用。

图5 硅灰质量分数对粉煤灰基地质聚合物混凝土的影响:(a)抗压强度,(b)抗折强度,(c)抗拉强度Fig.5 Effects of silica fume mass fractions on fly-ash-based geopolymer concrete:(a)compressive strength,(b)flexural strength,(c)tensile strength

图6 粉煤灰基地质聚合物(GPF)(a)与硅灰替代量为40%的地质聚合物(GP4)(b)水化28 d 后SEM 图Fig.6 SEM images of(a)fly-ash-based geopolymer(GPF)and(b)geopolymer with mass fraction 40% of silica fume(GP4)hydrated for 28 days

图7 不同硅灰替换量粉煤灰基地质聚合物混凝土GPC1(0%),GPC2(10%),GPC1(20%)与普通水泥混凝土(M40)在(a)2% H2SO4和(b)5% NaCl环境下的抗压强度损失Fig.7 Compressive strength loss of fly-ash-geopolymer concrete with silica fume mass fractions:GPC1(0%),GPC2(10%),GPC3(20%)and ordinary cement concrete(M40)in(a)2% H2SO4 and(b)5% NaCl solution

图8 不同质量分数硅灰掺量条件下粉煤灰基地质聚合物第28 d:(a)抗压强度,(b)比抗压强度Fig.8 Geopolymer with silica fume mass fractions at the 28th day:(a)compressive strength,(b)specific compressive strength

2 结 论

通过上述分析可以发现,硅灰掺入偏高岭土或粉煤灰地质聚合物中,均能提升其力学性能,且掺量存在最优值,只是粉煤灰中往往需要掺入更多硅灰。这为硅灰固体废弃物高附加值利用新思路提供重要的理论基础,也为改善地质聚合物胶凝材料力学性能的研究提供依据。从机理上看,偏高岭土中活性SiO2含量较粉煤灰更多,因此少量硅灰掺入即可使其力学性能达到最佳,而粉煤灰中通常含大量石英相,难以活化,因此对硅灰的需求量较大,这对于实际工业应用具有重要的指导作用。