片式电阻结构分析技术研究∗

2020-10-30

(航天科工防御技术研究试验中心 北京 100854)

1 引言

电阻器一般可分为固定电阻器和可变电阻器(电位器),用于电流或电压的分配。固定电阻器中的片式电阻,具有体积小、稳定性好、阻值范围宽、可靠性较高等特点[1~3],因而得到广泛使用。由于片式电阻结构和功能相对简单,在航天产品上的国产化率较高,但是在高精度和低温度系数电阻的量产和可靠性方面,与国外相比还存在一定的差距。

为了适应航天和军用产品高精度、高可靠性要求,针对新研制的、设计工艺改进和国产化替代片式电阻在使用前应进行验证分析[4~8],从设计、结构、材料和工艺等方面进行分析评价,剔除不适用于军用环境的结构或设计,提高片式电阻的可靠性。

2 方案制定

2.1 结构单元分解

图1 片式电阻结构单元分解图

以某国产军用片式电阻为例,按照物理单元对其结构进行分解,可分为保护膜、电阻膜、基板以及端电极等四个部分,端电极又可分解为内电极、阻挡层和外电极等部分,如图1所示。

2.2 结构要素识别

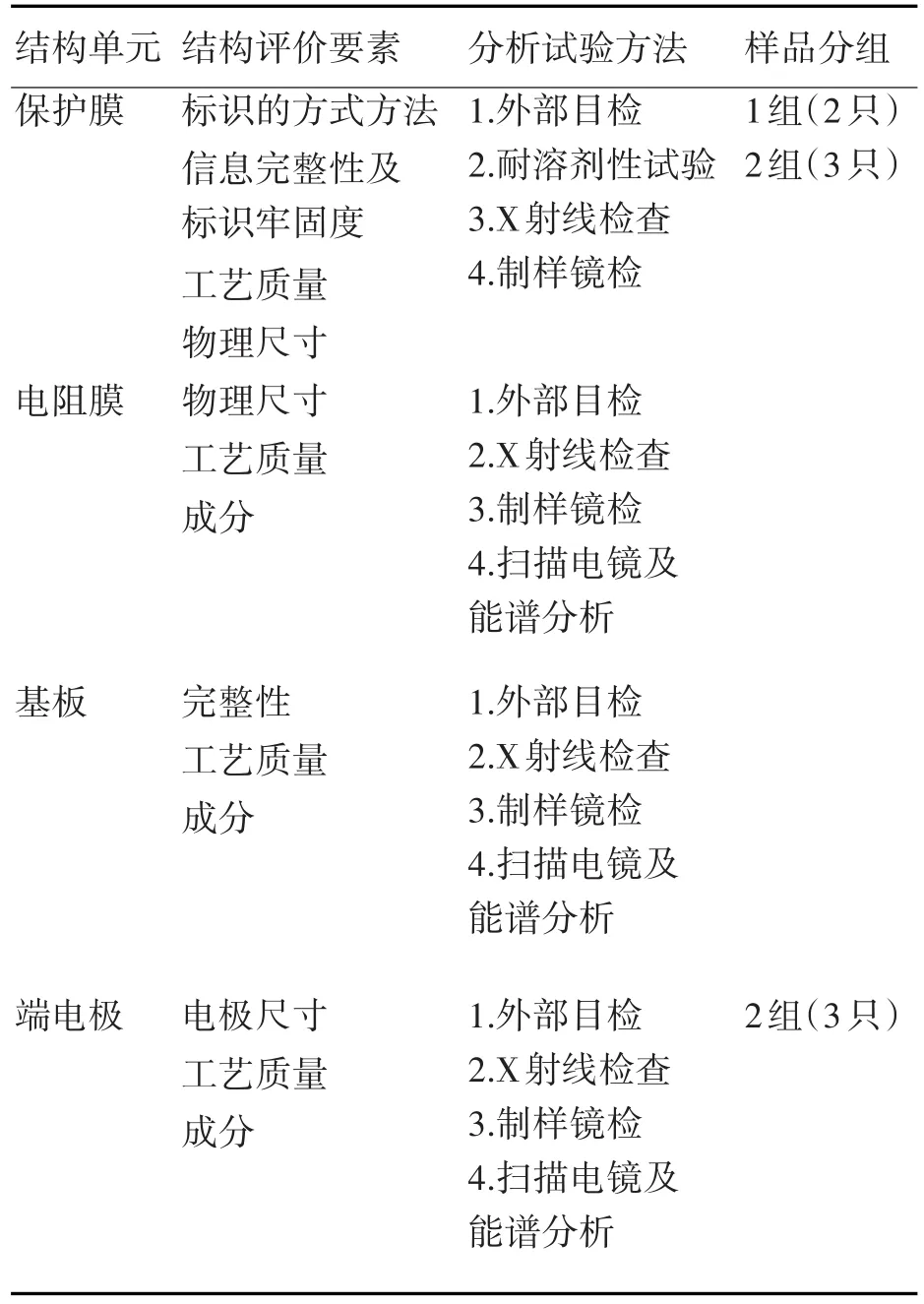

片式电阻失效一般都会在物理结构上有所体现,根据片式电阻常见的失效模式和失效机理,判断其相对应的结构单元可能出现的缺陷和失效,如基体开裂、端电极腐蚀、电阻膜缺损等[9~13],再进行结构要素识别,制定相应的试验方法,逐一验证电阻结构的合理性和可靠性。针对军用片式电阻进行结构要素识别结果和对应的分析试验如表1所示。

表1 片式电阻结构要素组成及试验方法

3 试验及结果

对不同结构单元相同试验的项目进行合并,按照由外及内,先非破坏性后破坏性的原则,对划分的结构单元和每个结构单元所包含的结构要素进行试验分析。

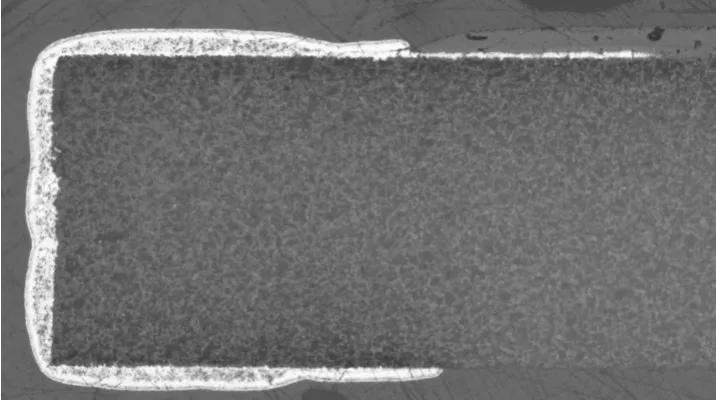

3.1 保护膜

片式电阻保护膜层表面完整,无划伤、缺损等缺陷,未粘附外来物。表面标识清晰,用无水乙醇擦拭表面,标识牢固度良好,未见明显变化。保护膜和电阻膜厚总和平均值为42.297μm,符合厂家规定的35μm~60μm要求,如图2所示。

图2 片式电阻保护膜形貌

3.2 电阻膜

电阻膜层完整均匀,无明显裂纹、空洞等缺陷,电阻膜厚度平均值为10.269μm,符合厂家规定的7μm~13μm要求。电阻膜层下方采用AgPd电极作为引出,覆盖有机材料作为保护层,AgPd电极层与端电极搭接量充裕,电阻引出状态良好,如图3所示。

图3 片式电阻电阻膜形貌

3.3 基板

片式电阻基板为Al2O3,基板平整完整,无裂纹、空洞和崩损等缺陷,如图4所示。

图4 片式电阻基板形貌

3.4 端电极

片式电阻的端电极为AgPd-Ni-SnPb三层电极,表电极为AgPd,平均厚度为8.379μm,符合厂家规定的6μm~13μm要求;中间电极为Ni,其中背电极Ni层平均厚度为6.820μm,符合厂家规定的2μm~7μm 要求;外部电极为 SnPb,平均厚度为5.098μm,符合厂家规定的4μm~15μm要求,且铅含量最低为5.12%,满足厂家规定的 ≥3%的要求。但中间电极即阻挡层与内电极之间存在缝隙,且阻挡层未延伸至保护膜上,如图5~6所示。

图5 片式电阻端电极形貌

图6 片式电阻端电极能谱分析结果

4 结语

基于分析试验结果对片式电阻的设计、工艺和材料等方面进行判别与评价,主要包含以相关设计标准和规范为依据,结合使用要求,评价结构设计的合理性;对生产水平和工艺的合理性以及是否存在潜在隐患等进行评价;调查以往失效案例,结合实际分析结果,分析潜在失效隐患;查看是否存在航天禁限用工艺和禁限用材料。

通过结构分析得出,该片式电阻为典型的片式电阻器结构,采用厚膜工艺制造,保护膜层表面完好,基板平整、电阻膜均匀且无明显缺陷。端电极为AgPd-Ni-SnPb三层电极,表电极为AgPd,中间电极为Ni,外部电极为SnPb,均满足厂家规定要求。但中间电极即阻挡层未延伸至保护膜上,且与内电极之间存在缝隙,在使用过程中外界腐蚀性元素容易通过缝隙侵入内电极发生腐蚀,从而引起阻值异常甚至开路失效。建议生产厂家改进工艺,保证电极与保护膜以及电极之间的结合性,提高片式电阻的可靠性。