基于DEM-CFD的旋流泵大颗粒内流特性模拟与试验

2020-10-29施卫东高雄发张德胜

施卫东 施 亚 高雄发 张德胜 郎 涛 赵 婷

(1.南通大学机械工程学院, 南通 226019; 2.江苏大学流体机械工程技术研究中心, 镇江 212013)

0 引言

旋流泵叶轮布置偏缩于泵腔一侧,其工作原理异于一般离心泵,主要通过内部循环流与贯通流的共同作用达到输送介质的目的。因其半开式叶轮结构及无叶腔体的存在,旋流泵的抗堵塞性能优于一般泵种。然而,旋流泵效率通常不超过50%,低于传统离心泵,还有很大的上升空间[1-3]。目前,关于泵内固体颗粒运动的研究还不够完善,特别是针对旋流泵这种两相流泵仍采用基于清水泵的水力设计方法,对其在不同工况下泵内两相流特性的研究也不深入,从而导致输送复杂介质时的效率略低,其过流部件也未针对颗粒运动作出优化设计,从而导致磨损、堵塞问题突出[4-6]。

根据Lagrange和Euler法划分,目前应用较多的固液两相方法有双流体模型(Two-fluid model,TFM)和离散颗粒法(Discrete particle method,DPM)。其中TFM中采用混合模型研究泵内两相流问题较多,文献[7-8]在不同叶轮外径下的双流道泵中加入颗粒,研究其内部压力脉动的分布及变化。文献[9]运用Mixture多相流模型对双流道泵进行了模拟,并与清水单相流动试验进行对比,结果表明,该方法能够用于预测双流道泵的外特性。文献[10]运用欧拉算法研究了离心泵泥沙磨损特性,分析了湍流强度和颗粒动态尺度对固相分布的影响,结果表明,考虑湍动效应更符合离心泵的实际磨损情况。文献[11-12]运用DPM模型、结合半经验磨损模型研究了离心泵内的磨损现象。文献[13]采用DPM模型对螺旋离心泵进行模拟,结果表明,低密度细颗粒的运动轨迹较长,与过流部件的碰撞次数较多,能量损失较大。

由于泵内两相流试验难度大,且成本较高,现阶段主要通过数值模拟进行研究。TFM假设颗粒为拟流体与真实流体共同占据空间,相互贯穿并产生相间力,虽然计算速度较快且可不限制颗粒量,但颗粒拟流体后丢失关键信息,难以接近真实的物理现象[14]。DPM模型假设,以颗粒为质点运动于流体中,颗粒不占据体积,故不考虑颗粒间的碰撞,因此只适合模拟稀相流,难以准确反映泵内颗粒运动情况。而通过DEM与CFD耦合,采用离散元求解器计算颗粒,可以追踪系统内每个离散颗粒的受力情况和运动轨迹,充分考虑各种作用力以及颗粒间、颗粒与壁面间的碰撞,能够更加直观地分析颗粒在泵内的流动规律,这更接近真实的物理现象[15-16]。文献[17-20]对DEM-CFD耦合进行理论研究和工程分析,分析了颗粒属性对混合动力学的影响,并在搅拌器应用中取得一定的成果,通过试验证明该方法在旋转机械模拟中具有一定可靠性。文献[21]通过DEM-CFD耦合计算了深海采矿泵内固液两相流动,结果表明,当转速增加时,泵内固体运动更具有规律,且碰撞减少,有助于减少叶轮和导叶间的堵塞。

针对旋流泵输送固体颗粒介质的情况,本文采用基于DEM-CFD模拟方法,研究球形颗粒在旋流泵蜗壳内的流动规律。假设3种粒径的颗粒模型,模拟不同体积分数下蜗壳内部颗粒的流动特性,以期得到固体颗粒对水力性能的影响,从涡动力学角度分析蜗壳内部流场涡结构和流动分离规律。

1 计算模型

1.1 物理模型

本文研究模型如图1所示,泵设计参数为:流量Qd=23.5 m3/h,扬程H=3.5 m,额定转速n=1 485 r/min,效率η=46%,模型几何尺寸如表1所示。

图1 旋流泵三维水体示意图Fig.1 Three-dimensional model of vortex pump1.泵进口 2.无叶腔 3.泵腔水体 4.蜗壳及出口管 5.叶轮

1.2 数学模型

1.2.1颗粒运动模型

近期对旋流泵固液两相流的研究都是基于CFD,

表1 叶轮和蜗壳几何尺寸Tab.1 Geometric dimension of impeller and volute

只考虑双向耦合,而与实际情况相接近的四向耦合较少采用[17]。在DEM-CFD的耦合中,颗粒的运动轨迹是由在流场中的受力以及颗粒-颗粒、颗粒-壁面间的相互碰撞决定的。颗粒在流场中的受力情况采用Fluent中力的模型计算。公式为

(1)

式中fd,i——曳力

fAr,i——浮力

fvm,i——虚拟质量力,当颗粒加速运动影响周围流体所受到的力

fSaff,i——萨尔曼升力,由非旋转粒子在非均匀流场下的压差引起,本研究中颗粒体积较大需要考虑

fMag,i——马格努斯升力,是由颗粒旋转而使周围流体速度产生差异,导致非对称压力分布而引起的,本研究中雷诺数较大,需考虑颗粒自旋

1.2.2颗粒接触模型

根据接触方式的不同,可以分为软球、硬球两种模型。因硬球模型只考虑两个颗粒间的碰撞,只能用于模拟库特流、剪切流中颗粒运动较快的情况。软球模型应用较广,其将颗粒间的接触过程简化为弹簧振子的阻尼运动,利用牛顿第二定律,根据球体之间的交叠量可以计算得到颗粒的受力。

仿真过程中,不考虑颗粒变形,颗粒表面也无粘结力,因此接触模型选用Hertz-Mindlin (no slip) with RVD Rolling Friction,此模型是在基本的Hertz-Mindlin接触模型基础上调整了滚动摩擦力的计算方式,适用于强旋转体系对物料滚动特性有严格要求的问题。颗粒间的法向力计算需要颗粒的弹性模量以及泊松比,法向阻尼力需要材料间的恢复系数,颗粒间的切向力及力矩需要定义摩擦因数,即物性参数和接触参数直接影响颗粒运动的模拟,本文所用材料仿真参数及接触参数见表2、3[22]。

表2 材料仿真参数Tab.2 Materials simulation parameters

表3 接触参数Tab.3 Contact parameters

本文重点研究固体颗粒在旋流泵蜗壳内部的流动规律,颗粒采用油菜籽,泵体为有机玻璃。

2 数值计算方法及验证

2.1 网格划分及网格无关性验证

使用ICEM软件对模型水体进行结构化网格划分,如图2所示。为了验证网格数对计算结果的影响,本文采用3组不同网格数的泵模型,如表4所示。通过监测点观察泵外特性的变化以及叶轮中某点的压力和速度的变化情况,该监测点设于叶轮水体域进口面中点,最终选取2号网格进行数值计算。

图2 叶轮和蜗壳的网格划分Fig.2 Mesh of impeller and volute

表4 网格无关性验证Tab.4 Grids independence test and verification

2.2 数值计算方法及边界条件

对于连续流体,采用SSTk-ε湍流模型并运用SIMPLE算法,利用二阶迎风格式来离散N-S方程。本文重点研究较大颗粒在泵内的运动,所以需考虑粒子之间的碰撞和粒子自身的旋转而产生的作用,因而选用Euler-Lagrange方法,用离散相模型进行数值计算。考虑到本文所研究的固相体积分数较低,且根据文献[22]对不同曳力模型适用性的模拟对比,采用Wen-Yu曳力模型。

在Fluent中采用非定常计算,时间步长为8.978 4×10-4s,即叶片旋转8°的时间,模拟总时长为叶轮旋转50圈,收敛精度为10-4。EDEM中时间步长一般小于Fluent的时间步长,控制其在Rayleigh时长的10%~40%之间,叶轮每旋转4°保存一次颗粒信息。

2.3 时间无关性分析

为了确保泵内颗粒运动情况趋近平稳,分析具有可靠性,故对模拟时间进行无关性分析。提取不同时间下,蜗壳出口截面上的颗粒信息,结果如图3所示。结果显示,在1 s之前,出口处颗粒数变化较大,这可能是由于部分颗粒在泵内尚未完成一个完整的循环过程,而在1.212 1 s后,蜗壳出口截面颗粒数逐渐稳定。考虑到计算时间等问题,分析时选用1.212 1 s的模拟数据,虽然该时间点的数据也不能完全表征旋流泵内部颗粒流动规律,但是已具有一定稳定性,可以用来体现不同粒径、浓度下旋流泵输送固体介质的差异。

图3 时间无关性验证结果Fig.3 Time independence test and verification

2.4 样本点选取

关于蜗壳内的颗粒分布,主要通过蜗壳各个断面附近以及蜗壳进出口处的颗数来分析,在各位置处建立10 mm宽小区域,并统计区域内的所有颗粒信息。截面1选取了靠近蜗壳的进水管段,用以测量进入旋流泵的颗粒量;截面Ⅰ~Ⅷ对应蜗壳水力设计中的断面Ⅰ~断面Ⅷ,可以分析颗粒在蜗壳内部的运动;截面2取在蜗壳出口处,与截面1对比可以直观看出颗粒在蜗壳中的滞留量。

图4显示了各截面位置,示意图在2 mm粒径颗粒体积分数5%的工况下截取,同时也直观地反映了颗粒在泵内的分布情况。

图4 截面示意图Fig.4 Secton diagram1.蜗壳进口截面 2.蜗壳出口截面 Ⅰ~Ⅷ.蜗壳8个断面

3 结果与分析

3.1 颗粒运动轨迹

通过颗粒在5%颗粒体积分数下的运动轨迹,可以明显观察出固体颗粒在旋流泵内部存在3种典型的运动轨迹,具体如图5~7所示。

图5 颗粒轨迹AFig.5 Particle trajectory A

图6 颗粒轨迹BFig.6 Particle trajectory B

图7 颗粒轨迹CFig.7 Particle trajectory C

轨迹A是颗粒由贯通流作用而输送出旋流泵的运动过程。该运动特点是颗粒从进水管的中心部位进入无叶腔,受进水管内循环流影响较小,其轴向速度主导颗粒运动,故颗粒穿过无叶腔直接进入叶轮,经由与叶片撞击以及颗粒间的碰撞,最终进入蜗壳,且在蜗室中靠近蜗壳后壁面运动。由图5可得,图中颗粒较多地在蜗壳断面Ⅶ位置处进入蜗室,由于随机取样,因此可推断出轨迹A中颗粒由断面Ⅲ以及断面Ⅶ进入蜗壳的概率较大。

轨迹B主要是受循环流作用。该轨迹运动特点是颗粒在进水管中受预旋流影响较大,其自身运动除了受轴向速度的影响,还具有较大的周向圆周速度,进入无叶腔后圆周速度占主导地位,因此没有直接进入叶轮,而是随着叶轮引起的漩涡流进入蜗壳。由图6可以看出,轨迹B中的部分颗粒从断面Ⅴ进入叶轮,且颗粒的速度大小、运动方向都发生了变化,这是由于断面Ⅴ聚集着颗粒,轨迹B中的颗粒以较高速度运动碰撞而造成的。

轨迹C受循环流和贯通流的共同影响。该运动轨迹的特点是颗粒在穿过无叶腔后能够进入到叶轮,但由于循环流的影响,颗粒并没有运动到叶轮后盖板处,而是在其前盖板区域处有重新回到无叶腔的趋势,最后在该交界处进入蜗壳。

3.2 不同粒径、体积分数下蜗壳内颗粒分布

在各工况下提取截面颗粒数,并创建无量纲量绝对颗粒浓度NN,表征某区域内的颗粒浓度,公式为

(2)

式中Nx——待测区域的颗粒数

N1——截面1的颗粒数

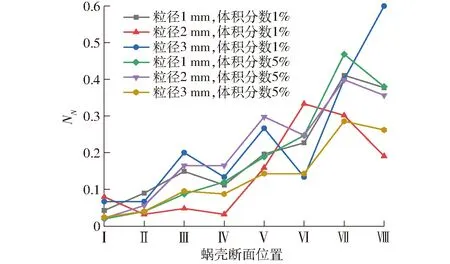

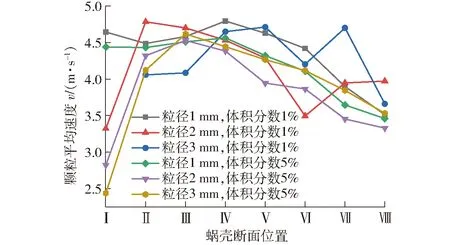

具体结果如图8所示,分别为粒径1、2、3 mm在体积分数1%、5%共6个工况下的绝对颗粒浓度分布,均为额定流量。图9为各区域内颗粒平均速度分布。

图8 不同粒径、体积分数下绝对颗粒浓度分布Fig.8 Particle concentration distribution with different valves of particle diameter and concentration

图9 不同粒径、体积分数下颗粒平均速度Fig.9 Particle velocity with different valves of particle diameter and concentration

从图8中可以看出,随着蜗壳断面Ⅰ~Ⅷ面积的增大,各断面区域内颗粒数逐步上升的趋势基本一致,其中3 mm粒径工况下颗粒分布波动最剧烈,说明随着粒径的增大,颗粒在蜗壳内不再一直顺着蜗室运动,变得更加无序。

在断面Ⅴ,颗粒数有明显的激增,断面Ⅵ颗粒数也产生波动,这主要是因为上文提到的轨迹B,基本都在断面Ⅴ处进入蜗壳,直接导致了颗粒的增多。经无叶腔输送后的颗粒,即轨迹B,拥有较大动能,在断面Ⅴ处存在发生碰撞后远离该区域的现象,同时颗粒的自重影响和颗粒数量的激增减缓颗粒在该处区域的流动速度,这从图9能看出,蜗壳断面Ⅴ、Ⅵ处颗粒的速度比起之前断面区域有明显的下滑。其中2 mm粒径、5%体积分数和1 mm粒径、5%体积分数工况在断面Ⅴ处颗粒数增加最多,说明颗粒数量的增多导致更多粒子沿着轨迹B运动,而3 mm粒径工况下,这种颗粒激增现象不再明显,说明大颗粒受进口管中旋流影响较小。在断面Ⅵ区域内,2 mm工况下的粒子浓度下降较多,这是由颗粒数的增多和重力作用共同导致,3 mm颗粒由于颗粒数较少,堆积影响不大,而1 mm颗粒由于自重小,跟随性较好,在断面Ⅵ处颗粒数下降小。

断面Ⅶ靠近蜗壳出口又因断面面积最大,因此各工况下该区域的颗粒数都是最大的,而断面Ⅷ区域的颗粒数产生了不同程度的降低,这主要是因为部分颗粒在中间断面区域进入蜗室或者是因为碰撞而损失了部分能量,不具备足够的动能进入出口段而被隔舌阻挡重新进入蜗室循环。其中可以明显看出3 mm工况下,颗粒数下降最为明显,这表明3 mm颗粒更容易被隔舌阻挡,重新进入蜗壳,但这并不表示3 mm颗粒在蜗壳中通过性不佳,再经过蜗壳重新循环后,3 mm粒径颗粒能获得更大速度。

3.3 不同粒径、体积分数下旋流泵输送性

按照3.2节同样的方法分析截面2,可以看出不同工况下旋流泵在输送固相介质时颗粒在蜗壳内的滞留量,可以为评估整泵输送性能提供参考。粒径1 mm、1%体积分数时NN为0.892,体积分数增加到5%后,NN降低为0.87;粒径为2 mm时,1%体积分数下NN为0.696,5%体积分数下NN为0.782;粒径为3 mm时,1%体积分数下颗粒数量较少,NN为1,5%体积分数下NN为0.77。

可以分析出,当旋流泵在3 mm粒径、1%体积分数工况下工作时,能够很好地将固体颗粒送出蜗壳,而在粒径2 mm、体积分数1%工况下,则有部分颗粒留在蜗壳中,这主要是因为该工况下颗粒数量增多且受重力影响也大于1 mm粒径颗粒,多数颗粒经由相互挤压碰撞而损失动能造成速度不足而被隔舌阻挡重新进入蜗室循环,因此导致截面2颗粒浓度较低,而当浓度增加时,这种现象又有所好转。总体来说,在输送小粒径颗粒时,固体颗粒通过性较好,能及时被泵送出蜗壳,这主要因为小颗粒的跟随性好,主要受流场作用力影响,当体积分数增大时,颗粒间的碰撞概率变大,泵内颗粒变得更加杂乱会降低泵的输送性能,可以明显看出3 mm粒径颗粒受碰撞影响较大。

3.4 不同粒径、体积分数下颗粒通过时间

各工况下,取截面1区域内的颗粒为样本,统计颗粒运动至截面2所用时间,即颗粒通过蜗壳所用时间,其中t1代表首个颗粒到达截面2的时间,t2表示所选样本都通过截面2的时间,如图10所示。

图10 不同工况颗粒运动时间分析Fig.10 Particle movement time with different valves of particle diameter and concentration

从图中可以看出,各工况下,首个颗粒通过蜗壳时间相差不大,大粒径颗粒所用时间相对更少;而总通过时间与颗粒数量关系更大,如粒径1 mm、体积分数5%工况所用时间最长,粒径3 mm、体积分数1%工况所用时间最短,而与粒径关系不大。

3.5 蜗壳内流态分析

本文共涉及3种不同粒径、2种颗粒体积分数共6个模拟算例,选取一个大颗粒典型工况,即粒径2 mm、体积分数5%的算例,分析其在1.212 1 s蜗壳断面上速度分布。以正则化螺旋度Hn判断涡核[23],该方法根据速度矢量与涡量的夹角捕捉涡核位置,定义为速度与涡量点积的模化,用来判断涡核旋转方向,其值在-1~1之间,公式为

(3)

以普通离心泵蜗壳为参考[24]分析旋流泵蜗壳流内部流场。图11a为叶轮中截面正则化螺旋度分布,以流动方向为正方向。Hn为负值,涡为顺时针旋转方向;Hn为正值,涡为逆时针旋转方向,从图11可以看出,叶轮流道靠近出口处存在着一对旋向相反的漩涡,其中靠近叶片吸力面的漩涡旋向与流动方向一致,流道中部存在与流动方向相反的漩涡。从图11b中可以发现,由于无叶腔中叶轮直接作用的减弱,会在与蜗壳交界处形成与叶轮旋转方向相反的漩涡结构。

图11 叶轮中截面与叶片蜗壳交界面正则化螺旋度Fig.11 Hn of blades,interface and middle plane

图12为蜗壳4个断面的正则化螺旋度以及截面流线分布。可以从流线看出速度分布呈明显的非对称性,在所选4个截面上存在2个方向相反的漩涡,其中靠近蜗壳前侧的漩涡存在于无叶腔内并不属于蜗壳断面内,靠近蜗壳后侧的漩涡区域较大、位置存在于蜗室之内,这是与普通离心泵相异的地方,主要归结于旋流泵叶轮偏置一侧的布置方式,前侧的漩涡主要是由循环流所引起。随着蜗壳断面的面积增大,蜗室内的漩涡逐渐移动至蜗室中心并占据主体位置。

图12 蜗壳断面正则化螺旋度涡与流线Fig.12 Hn and velocity curves of volute section

图13 泵腔中涡结构Fig.13 Votex structures of pump cavity

漩涡可用Q准则判断,即认为在泵内漩涡区域的流体的旋转起决定作用,而非流体的应变率,即‖Ω‖2>‖E‖2,其中Ω表示涡量,E表示流体的应变张量。图13展示了泵腔中涡结构演化过程。当Q=54 288 s-2时,叶轮出口位置以及隔舌处出现漩涡结构,在无叶腔靠近进口管处出现完整的漩涡,且呈对称分布。随着Q减小到5 301 s-2时,蜗壳蜗形段出现了一束长度较大的漩涡,这是由于靠近蜗壳前侧流体缺少叶轮约束,仅依靠循环流带动,该处流体易受阻于隔舌处的逆压梯度而发生流动分离,形成的涡流与叶轮旋转方向相异,在蜗壳前侧的蜗形段区域逆流经过隔舌与来流相混进入扩散段,可以预知蜗壳断面Ⅰ、Ⅱ附近有颗粒受此影响在隔舌处进入蜗壳扩散段,且扩散段中的颗粒将会以较为明显的螺旋形态上升流出蜗壳。

图14a为Q=5 301 s-2蜗壳扩散段涡结构,间隔22 mm做截面,通过涡动力学分析发现,蜗壳扩散段有一块漩涡强度较大的区域,其位置靠近蜗壳前侧,在整个扩散段上涡量的模值偏于平稳并没有较大波动,漩涡中心的位置也没有较大转移,且可看出主涡是来自蜗形段产生的一束回流涡,在隔舌处有明显的拉伸撕裂变形。通过正则化螺旋度(图14b)提取的涡核分布较为杂乱,可以看出在隔舌附近的截面上存在着两对旋向相反的漩涡,而蜗壳出口截面上只剩下一束正向旋转的漩涡和一个反向涡核聚集区,该反向涡核处于截面边缘没有主导扩散段内介质流动,可以推测出是该束回流涡与主流相互作用并且对主流产生扰动,从Q准则显示的漩涡结构也能看出,该处涡结构发生了明显的变形。

图14 蜗壳扩散段涡结构Fig.14 Votex structures of volute diffusion section

4 试验验证

为了验证模拟的合理性,建立了一套可视化试验台装置,试验台如图15所示。i-SPEED 3型高速摄像机的采样频率为1 000 Hz;泵出口流量采用LBBE-80S-M2X100-80型电磁流量计测量;电机功率测量采用8962C1型三相电参数测试仪;进口压力变送器范围-100~100 kPa;出口压力变送器范围0~100 kPa。验证试验选用颗粒为油菜籽,约2 mm的球形颗粒,体积分数为5%,为了与实际应用贴合,同时缩短计算时间,模拟均选择额定工况。

图15 试验台装置Fig.15 Experiment system1.电机 2.试验泵 3.测压管路 4.进口阀门 5.开式水箱 6.搅拌器 7.出口阀门 8.流量计 9.出口压力传感器 10.进口压力传感器 11.高速摄像装置

为了验证模拟可靠性,选择进行外特性校验;同时由于旋流泵工作原理相异于普通离心泵,进口管中的流动现象有所区别,因此采用高速摄像捕捉进口管中旋流现象对模拟进行校验,进口管总长为42 cm,用标尺比对以确定旋流现象位置。

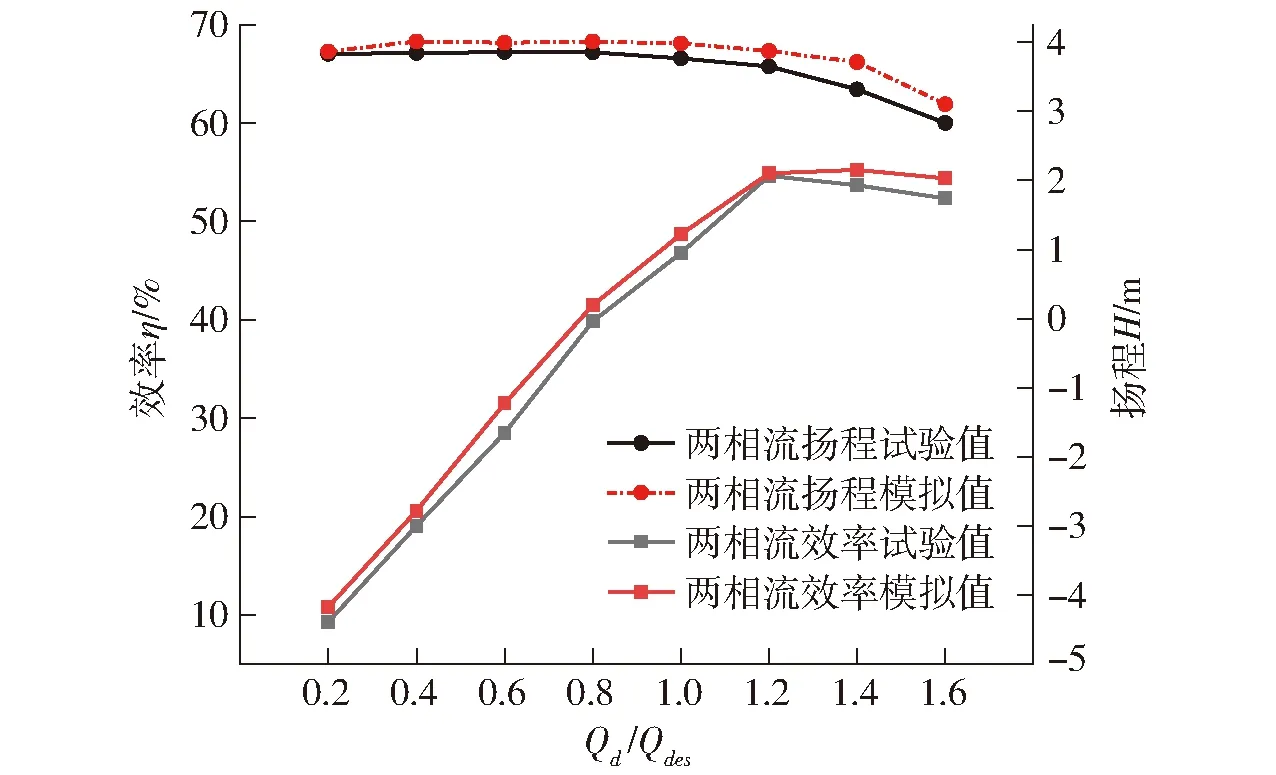

图16(图中Qdes表示设计流量)为模拟外特性与试验值的对比,试验选用体积分数5%的油菜籽进行外特性试验。由图16可知,重复3次外特性试验且试验误差均在5%以内,通过外特性试验值与模拟值的对比可以发现,外特性试验值与模拟值较为吻合,大流量工况下偏差较大,模拟值略高于试验值,这是由于数值计算时没有考虑系统的机械损失和管路沿程损失。图17为额定工况下通过高速摄像所记录的进口管中颗粒运动现象,由图17可以看出,在进口管中靠近泵腔的位置试验颗粒运动状态与模拟所得现象对比结果。

图16 泵性能模拟值与试验值误差分析Fig.16 Analysis of error between calculated and tested values

由图17可知,额定工况下,高速摄像能够捕捉到在进口管28 cm标记处开始出现颗粒旋转现象,颗粒贴着进口管壁作螺旋式回流运动,旋转方向与叶轮旋向一致,由无叶腔内开始向外作回流运动,大流量工况下旋流平衡位置向泵腔靠近,小流量工况下远离泵腔逐渐充满整个进口管。该现象主要是受循环流影响,部分颗粒没有在无叶腔中进入蜗壳,而是被循环流裹挟回流至进口管中,在离心作用下该部分颗粒只贴着进口管壁面处作旋转运动,与进口顺向来流相混并在该位置处保持平衡,该部分介质被来流影响重新从进口管的中部进入泵腔,与模拟现象较为吻合。

图17 泵进口处颗粒分布Fig.17 Particle distribution at pump inlet

通过快照POD法对通过高速摄像所拍得进口管中旋流现象进行模态分解,图18为进口管段中第1阶空间模态。可以明显看出能量占比较高的第1阶模态呈现出周期性大尺度漩涡结构,来流由平稳顺流状态变化到剧烈的圆周旋转状态,这也是对高速摄像图像无法直观看出泵内旋流现象的补充。

图18 泵进口处1阶模态Fig.18 The first mode at pump inlet

5 结论

(1)该旋流泵模型在进口处出现颗粒旋转现象,颗粒沿着进口管壁作螺旋式运动,从无叶腔逆向回流,并与进口顺向来流相混达到平衡,旋转方向与叶轮旋向一致,这也是旋流泵效率偏低的主要原因。对外特性以及进口管中内部流动现象进行验证,表明DEM-CFD耦合方法适于旋流泵中固液两相流的模拟。

(2)颗粒在旋流泵内部存在3种典型的运动轨迹,轨迹A为在进口段受预旋流影响较小,以轴向速度为主导穿过无叶腔流入叶轮,再经叶轮进入蜗壳;轨迹B则受循环流影响较大,带有较大周向旋转速度进入无叶腔,而后直接进入蜗壳;轨迹C为受循环流和压力面与吸力面压差的共同作用,颗粒从叶轮前端面区域进入叶轮,再经叶轮进入蜗壳。因此,旋流泵适合输送含大颗粒的介质。

(3)颗粒在无叶腔内作螺旋运动后(轨迹B),一部分颗粒在蜗壳下方即断面Ⅴ附近进入蜗壳,这导致断面Ⅴ附近的绝对颗粒浓度略有升高。而更多颗粒经由叶轮作功(轨迹A),在断面Ⅶ、Ⅷ附近进入蜗壳蜗形段,而后进入扩散段流出蜗壳。

(4)在额定工况下对3种不同粒径的颗粒模拟对比发现,小粒径颗粒的输送性能较好;对于相同粒径颗粒,浓度增加,颗粒输送时间略有增加;在同一浓度下,大粒径颗粒速度较小,颗粒通过蜗壳时间较长。

(5)在贯通流和循环流的作用下,较大部分颗粒向蜗壳后侧流动;在扩散段到蜗壳出口区域,颗粒随液体介质以螺旋的方式流出;在蜗壳第Ⅰ断面叶轮侧形成螺旋涡,随着断面的增大,螺旋涡向蜗壳中部区域移动。

(6)在无叶腔和蜗壳区域存在较多大小不等的漩涡,使得泵内部流动比较紊乱;由于隔舌和无叶腔的存在,隔舌处形成较大的螺旋涡,并且螺旋涡向蜗壳出口扩散。