基于离散元的马铃薯收获机波浪形筛面参数优化与试验

2020-10-29魏忠彩苏国粱李学强王法明孙传祝孟鹏祥

魏忠彩 苏国粱 李学强 王法明 孙传祝 孟鹏祥

(1.山东理工大学农业工程与食品科学学院, 淄博 255091; 2.山东省马铃薯生产装备智能化工程技术研究中心, 德州 253600;3.山东希成农业机械科技有限公司, 德州 253600; 4.山东理工大学机械工程学院, 淄博 255091)

0 引言

国内马铃薯种植一般分为北方一作区、中原二作区、西南单双季作区和南方冬作区[1]。在东北和华北地区北方一作区、中原二作区农田地块较为平坦,一般采用宽行高垄种植模式[2],马铃薯全程机械化生产水平较高,但东北地区粘重土壤收获分离效果尚不理想;北方一作区的西北地区以黄土高原和丘陵农田地块为主,地块一般较小,垄作、平作及套作均有分布[3-4],以轻简型和分段式马铃薯收获机为主;西南单双季作区以山区种植马铃薯为主,农田地块小且较为分散,机械化生产水平较低;南方冬作区,土壤粘重且地块较小,一般采用垄作或畦作种植形式,以及稻田种植马铃薯模式,人工收获比例较大。

不同马铃薯种植区的土壤特性存在较大差异,对薯土分离装置的实际功能需求各不相同。薯土分离装置主要功用是筛除挖掘输运至分离筛上的土壤、石块以及秧蔓和杂草等,分离筛的设置角度、振幅调节装置的振动频率和振动幅度直接影响薯土分离效果及收获品质,而薯土高效分离与减损防损相互矛盾,难以兼顾[5-7]。目前马铃薯收获机薯土分离装置的主要结构有杆条输送式、摆动筛式、拨辊推送式以及凸轮式等[8-11]。为有效控制马铃薯收获过程中的跌落高度、减少薯块碰撞的频次,一般设置辅助缓冲装置,或采用气力辅助式等结构为跌落马铃薯提供辅助支撑力,通过减速和阻挡等形式降低跌落过程与尾筛杆条结构的接触力,以最大程度减轻损伤。合理选择分段式马铃薯收获机的集薯和铺放装置的杆条材料、结构形式以及有效控制其运行速度,对确保马铃薯收获的作业效率和收获品质至关重要[12-14]。

在分离筛后半段,由于薯土混合物中的薯土比例增大,土壤的缓冲保护作用逐渐降低,分离筛后半段薯块产生的碰撞冲击易造成破皮损伤等现象[15-17],不宜采用较大的振动强度。本文在前期马铃薯收获试验的基础上[18-19],对波浪形筛面薯土分离减损结构进行优化,构建离散元土块和薯块模型,分析影响碎土分离过程和薯块运动特征的关键因素,明晰不同波浪形结构参数和运行参数对碎土分离过程和薯块运动特征的影响,进一步验证波浪形筛面薯土分离减损形式的结构合理性和可行性,以此为指导薯土分离装置设计奠定基础。

1 波浪形筛面薯土分离方案与原理

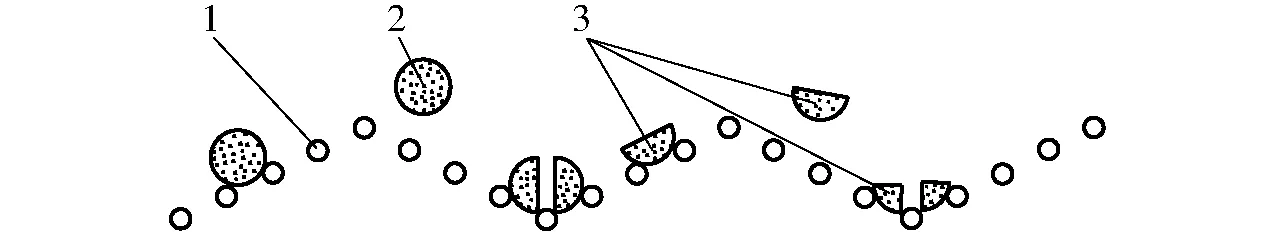

目前,薯土分离装置一般采用多胶轮抖动结构来调节分离筛的振动频率,通过调整抖动轴的转速和改变胶轮数量来实现,其振动幅度无法根据不同收获需求来做出实时调整,难以兼顾分离效率和收获品质[20-23]。为了在满足薯土分离效率的前提下,尽可能减少外界附加振动,确定了波浪形薯土分离方案,其土块破碎示意图如图1所示。薯土混合物在确保纵向运移的同时实现多次上下翻滚,有利于土块破碎分离和土壤分散分离,提高薯土分离效率,同时避免外界施加的振动激励伤薯,确保收获品质[24]。

图1 波浪形薯土分离方案土块破碎示意图Fig.1 Schematic of potato-soil separation scheme on wavy separating sieve1.分离筛杆条 2.破碎前土块 3.破碎后土块

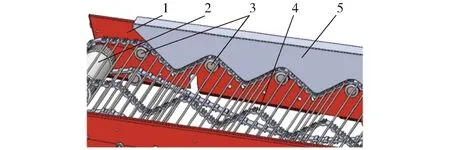

为解决常见收获机的“斜置平输送”结构土块破碎性能不够理想以及较难兼顾马铃薯收获品质的问题,采用波浪形薯土分离形式,如图2所示,主要由驱动装置、支承胶轮和杆条式分离筛等组成。波浪形筛面倾角的调整,在2个支承胶轮之间设置压筛胶轮的形式来实现,实现分离筛杆条呈现“波浪形”轨迹运行;通过固定支承胶轮的位置,调整压筛轮的不同高低位置,实现马铃薯收获过程中的持续波浪形薯土分离以及波浪形筛面倾角的调整。薯土分离原理为:收获机田间作业时,驱动装置通过梅花轮驱动分离筛运行,薯土混合物经振动分离或多级分离后,进入波浪形薯土分离装置,筛面运行过程中呈现“波浪形”运动轨迹,土块经过多次波峰与波谷之间的翻滚作用可实现高效碎土。通过调整压筛轮的位置,可调整波浪形幅度大小,实现不同土壤类型条件下的马铃薯机械化收获作业[25]。

图2 波浪形薯土分离装置结构图Fig.2 Structural schematic of wavy separating unit1.立板 2.驱动装置 3.支承胶轮 4.分离筛 5.防护装置

2 波浪形筛面参数及运动学分析

影响薯块在筛面上运动的主要因素有:杆条间隙、杆条直径、筛面运行速度、筛面整体斜置角和波浪形筛面倾角(峰谷高差)等。收获作业时,设置的波浪形数目、峰谷高差调整的精度、机具收获速度和分离筛运行速度等都是影响分离效果和收获品质的关键参数。

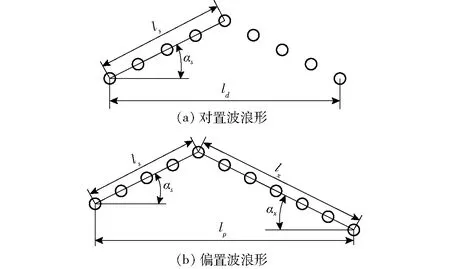

波浪形分离筛筛面结构参数如图3所示,分别为对置波浪形和偏置波浪形薯土分离形式。波浪形薯土分离形式的上升和下降段长度分别为ls和lx,以及单个对置波浪形的“波谷-波峰-波谷”之间的长度ld和偏置波浪形的“波谷-波峰-波谷”之间的长度lp都是影响土块破碎效果、薯块运动特性和收获品质的关键参数。

图3 波浪形分离筛筛面结构参数Fig.3 Structural parameters of wavy separating sieve

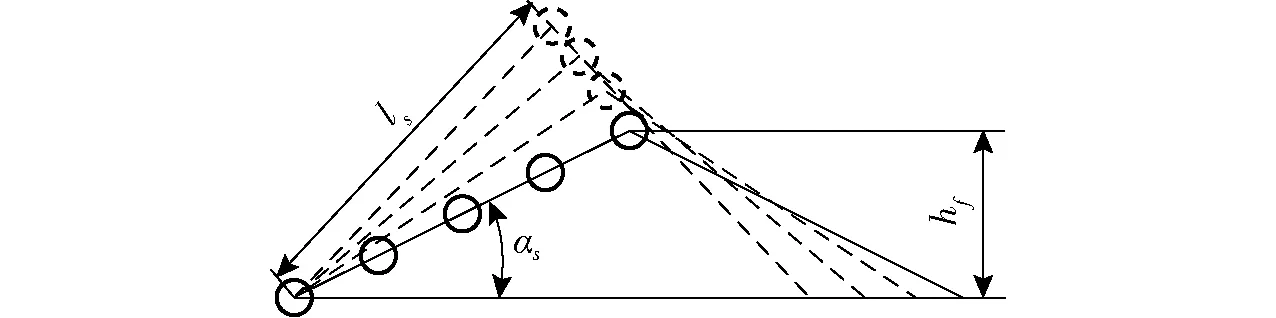

图4为同等分离行程条件下波浪形筛面峰谷高差调整示意图。波浪形筛面上升段和下降段的倾角相等时,筛面倾角记作αs。偏置式波浪形薯土分离形式可根据“波峰-波谷”和“波谷-波峰”运行位移的不同分为“速上缓下”和“缓上速下”2种形式。由于波浪形的上升段与机具的前进方向具有一定的夹角,当分离筛的运行带动作用较小时,分离筛尚不能将薯块和土块抛起,此时薯土混合物的运行状态可大致分为:①薯土混合物承托于分离筛筛面之上。②薯块沿着分离筛的下降段,自波峰位置向波谷位置滚动。

图4 波浪形筛面峰谷高差调整示意图Fig.4 Diagram of peak and valley height adjustment of wavy separating sieve

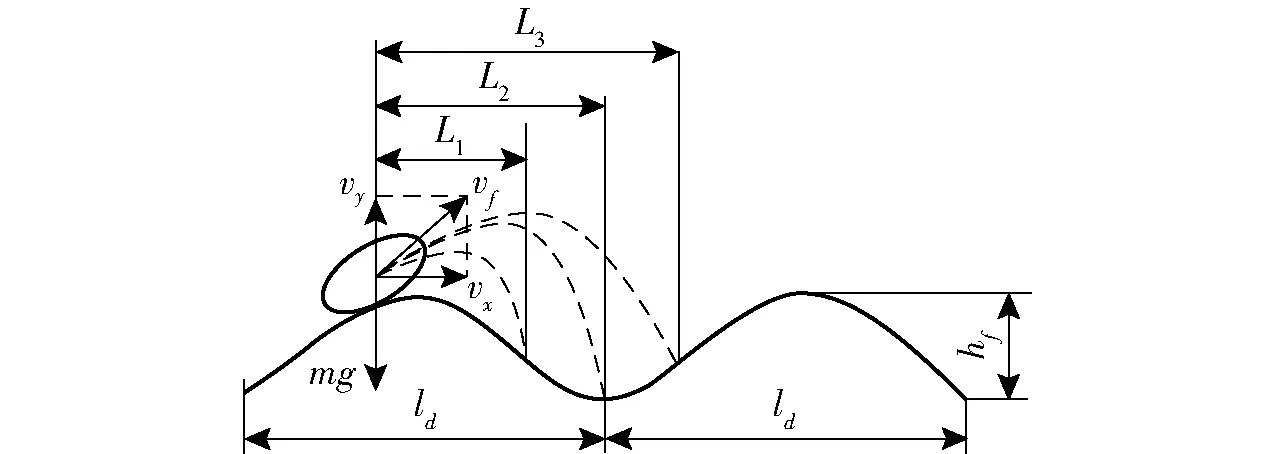

当分离筛的运行带动作用达到一定程度时,薯土混合物在波浪形上升段波峰处被抛起,且被抛起时的初速度为薯土混合物沿波浪形分离筛上升段运行的线速度。把薯土混合物的运行轨迹投影到水平面上来看,忽略土壤分散分离所带来的受力变化影响,在波浪形的上升段薯土混合物做的是一种具有一定初速度、但无加速度的匀速直线运动;从铅锤方向看,薯土混合物先做匀减速运动达到抛起的最高点处,随后做匀加速直线运动直至与杆条产生碰撞冲击,即薯土混合物做的是有一定初速度、且加速度为g的匀变速直线运动。波浪形薯土分离的薯块抛送轨迹如图5所示。

图5 波浪形筛面薯块抛送轨迹Fig.5 Potato falling trajectory on wavy separating sieve

薯土混合物抛起后与杆条碰撞的位置大致可分为:①与波浪形下降段杆条产生碰撞冲击,即薯块抛送距离为L1。②与波浪形波谷位置处杆条产生碰撞冲击,即薯块抛送距离为L2。③与下一阶段的波浪形的上升段杆条产生碰撞冲击,即薯块抛送距离为L3。抛送距离过大时,增加产生较大碰撞冲击力的概率,抛送距离过小时,分离效果则不佳。影响抛送距离的主要因素是:波浪形筛面倾角(波浪形峰谷高差)、分离筛运行速度、薯块质量和薯土比例等。由上述分析可知,薯块在波峰处抛起时水平和铅锤方向上的分速度vx、vy分别为

vx=vfcosαs

(1)

vy=vfsinαs-gt

(2)

式中vf——分离筛运行线速度,m/s

t——薯块抛起后的运行时间,s

薯块抛起后在水平和铅锤方向上的位移分别为

x=vftcosαs

(3)

y=vftsinαs-0.5gt2

(4)

薯块自波峰位置处抛起,铅锤方向上抛起的最大高度h0为

(5)

不同的跌落碰撞接触位置影响着跌落高度和入射速度。薯块抛起运行至最大高度时,薯块在铅锤方向上的分速度为0,此后便在重力作用下跌落,跌落的总高度为h0+hf。薯块自抛起至达到最高点的用时为

(6)

故在h0的高度范围内,薯块的运行时间为2t,其抛送距离

(7)

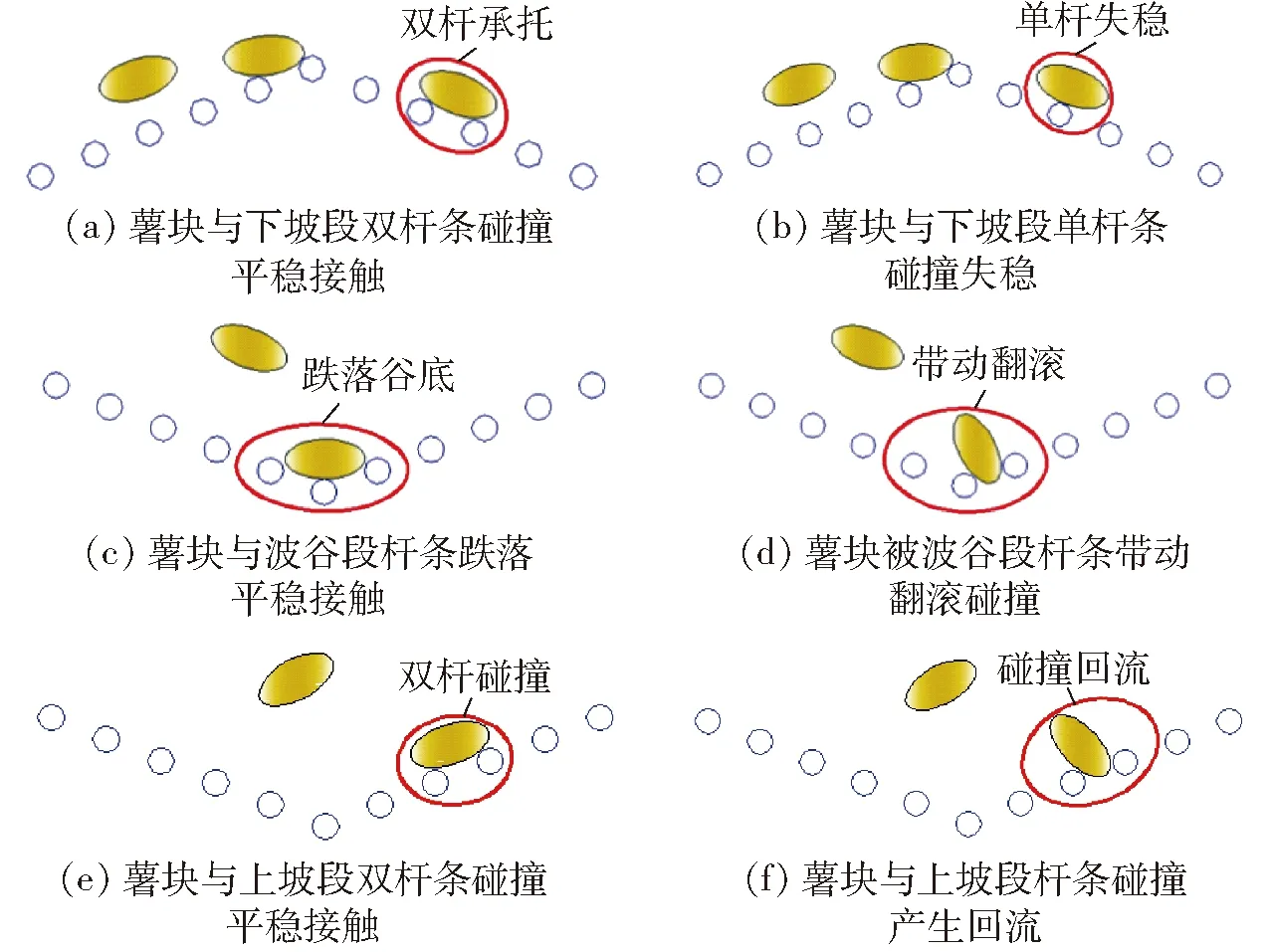

图6 波浪形分离段薯块运动姿态Fig.6 Motion postures of potatoes on wavy separating sieve

图6为波浪形分离段薯块运动姿态示意图,薯块在筛面上运动规律大致可总结为:①平稳与滑动,薯块在双杆条平稳支承与单杆条承托失稳之间交替接触(图6a、6b)。②平移与翻滚,薯块在波谷处杆条带动作用下产生碰撞翻滚(图6c、6d)。③弹跳与回流,薯块因与上坡段杆条碰撞产生弹跳而导致回流(图6e、6f)。薯块自波峰位置抛起后的运动大致可分为抛送、碰撞压缩和弹跳3个阶段,其中后2个阶段与碰撞冲击直接相关。薯块跌落至分离筛筛面与杆条相接触后,其碰撞加速度逐渐减小,而运行速度逐渐增大。当碰撞加速度减小至0时,其运行速度达到最大值,整个过程中薯块的碰撞冲击作用力逐渐增大。此后,薯块的碰撞加速度朝着相反的方向不断增大,而运行速度则逐渐减小。当薯块的运行速度降为0时,达到最大的碰撞冲击作用力。薯块跌落过程的碰撞压缩阶段易产生弹性势能积蓄,所吸收的能量迫使薯块产生弹跳,再次脱离分离筛筛面,脱离分离筛筛面的速度为薯块碰撞后的运行速度。

3 波浪形筛面土块破碎分离过程分析

按照先分析土块破碎分离过程,再分析薯块碰撞特征,最后确定波浪形筛面结构参数的研究思路进行模拟仿真。

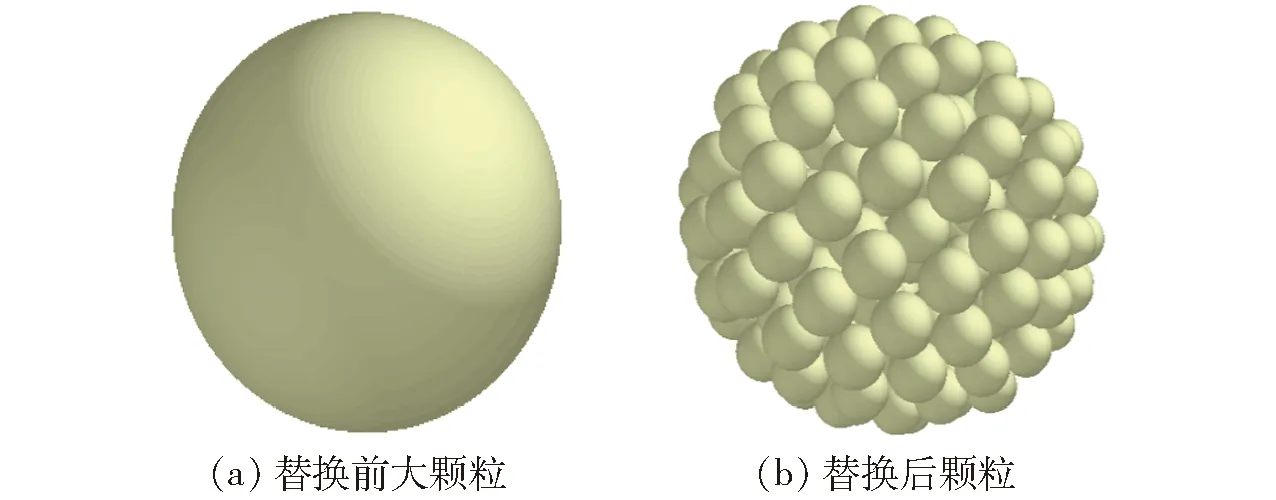

3.1 离散元土块模型与分离筛几何模型建立

将薯块、土块与分离筛视为3个不同特征的运动体,三者为不同类型和不同属性的物体,作用关系复杂,薯块呈粘弹性特征,土块具有激振解聚特性,而分离筛杆条则呈现刚性的特点。因此,分别探究波浪形筛面上薯块与土块的运动特点和速度分布规律,明晰各薯土分离参数对薯块碰撞特征的影响,均具有较强的实用价值。分离过程中,土块和薯块一般为不规则形状,若直接用单个球形颗粒模型进行模拟仿真,无法达到较佳的仿真效果。为此,薯块采用多球聚合模型,土块采用黏结颗粒模型,即考虑到土壤颗粒间黏结力的“Hertz-Mindlin with bonding”接触模型,采用颗粒替换的方法生成由多个小颗粒粘结而成的土块(图7),土壤颗粒半径设为5 mm,颗粒接触半径设为4.5 mm,bonding键连接半径设为2 mm。

图7 替换前与替换后土块颗粒模型Fig.7 Particle models before and after replacement of clod

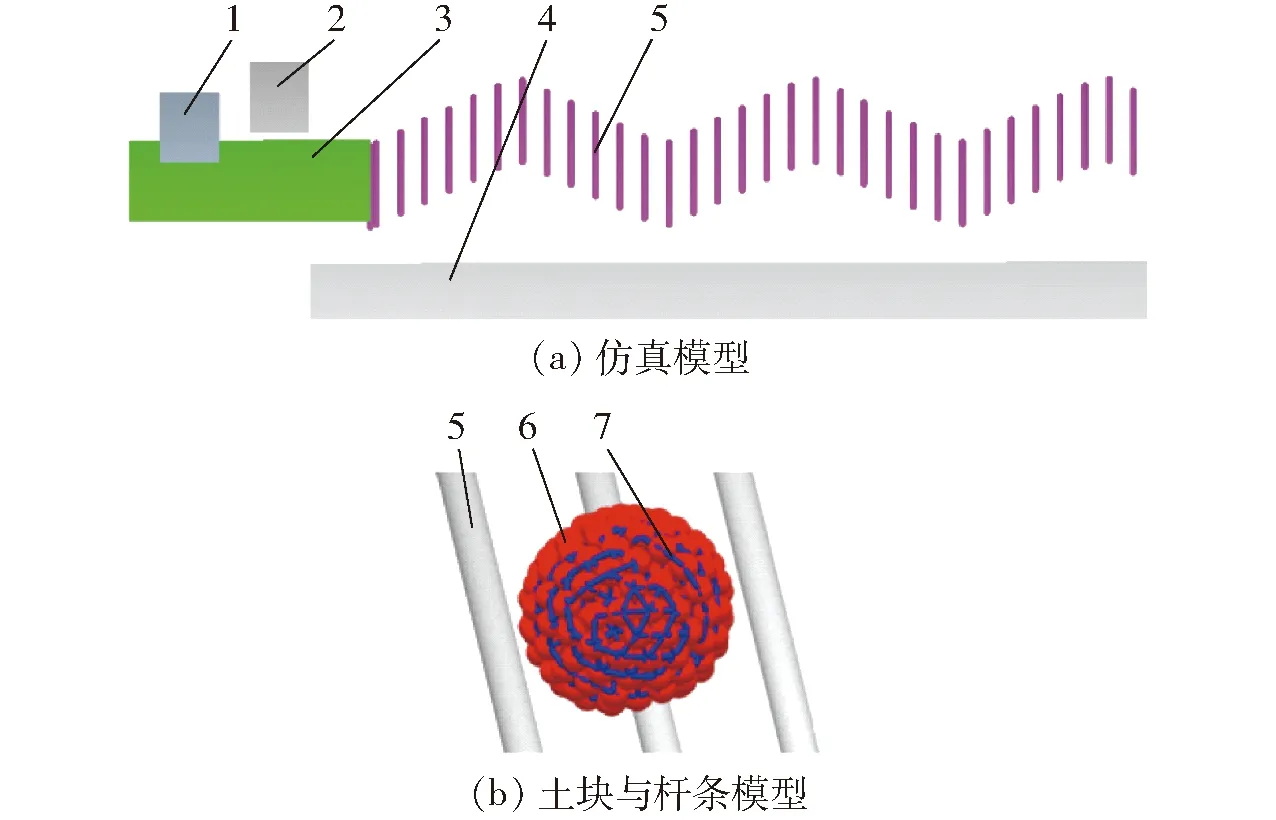

数值模拟过程中,颗粒物质即使在较小的碰撞冲击作用下,也会产生显著弹塑性变形。因此,采用线性化的Hertz接触模型,视土块颗粒的恢复系数、粘结强度和接触刚度不变,土块在筛面的运动对弹塑性变形的影响和接触刚度的演化不作考虑。马铃薯收获机的分离装置的设计,需要考虑纵横交错和相互缠绕的秧蔓对分离效果及收获品质的影响,为简化仿真过程,忽略秧蔓对土块破碎和薯块运动特征的影响以及物料抛起后跌落过程忽略空气阻力的影响,忽略因梅花轮与杆条啮合处因多边形效应而导致的杆条自身振动对土块破碎和薯块运动特征的影响。分离筛是薯土分离装置的核心部件,分离筛杆条呈光滑圆柱形状,一般采用65Mn钢制作,波浪形筛面仿真模型与土块模型如图8所示。

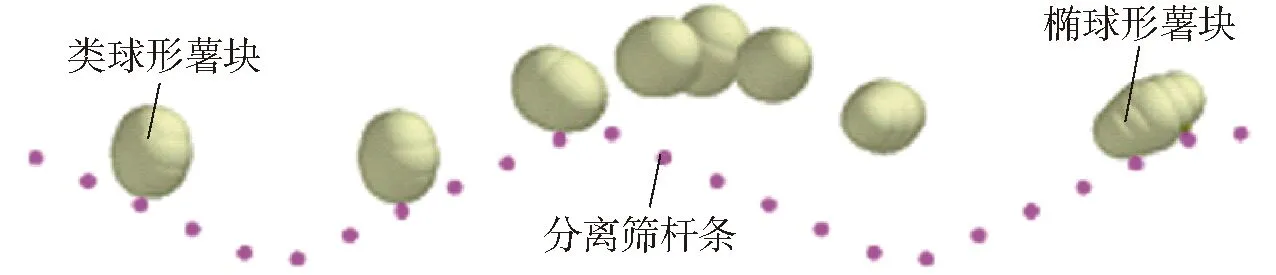

图8 波浪形筛面仿真模型与土块模型Fig.8 Simulation models of wavy separating sieve and clod1.薯块颗粒工厂 2.土块颗粒工厂 3.输送带模型 4.托料板 5.分离筛 6.土壤颗粒 7.bonding键

建立过程为:①建立分离筛杆条的基本结构,设置“Cylinder”的起始半径为5.5 mm,分离筛杆条长度为1 650 mm,并依据分离筛杆条长度(分离筛横向尺寸)和分离行程段长度(分离筛纵向尺寸)来设置分离筛工作段在建模空间下的三轴空间布局。②设定分离筛杆条模型的运动参数,并按照波浪形“波峰”与“波谷”之间的筛面倾角来设定分离筛杆条的运行方向,通过波浪形筛面“波峰-波谷”下降段和“波谷-波峰”上升段的位移,计算杆条运行的起始时间,确定试验所需的分离筛运行线速度。③设定单根分离筛杆条模拟参数,并依次生成多根杆条,以达到形成波浪形筛面结构模型的目的。所建立的仿真模型与几何模型中的两相邻杆条自起始点运行的时间间隔与实际生产过程一致,并按照3个波浪形薯土分离形式(图8a),即3个“波谷-波峰”上升段和3个“波峰-波谷”下降段进行离散元模拟仿真。

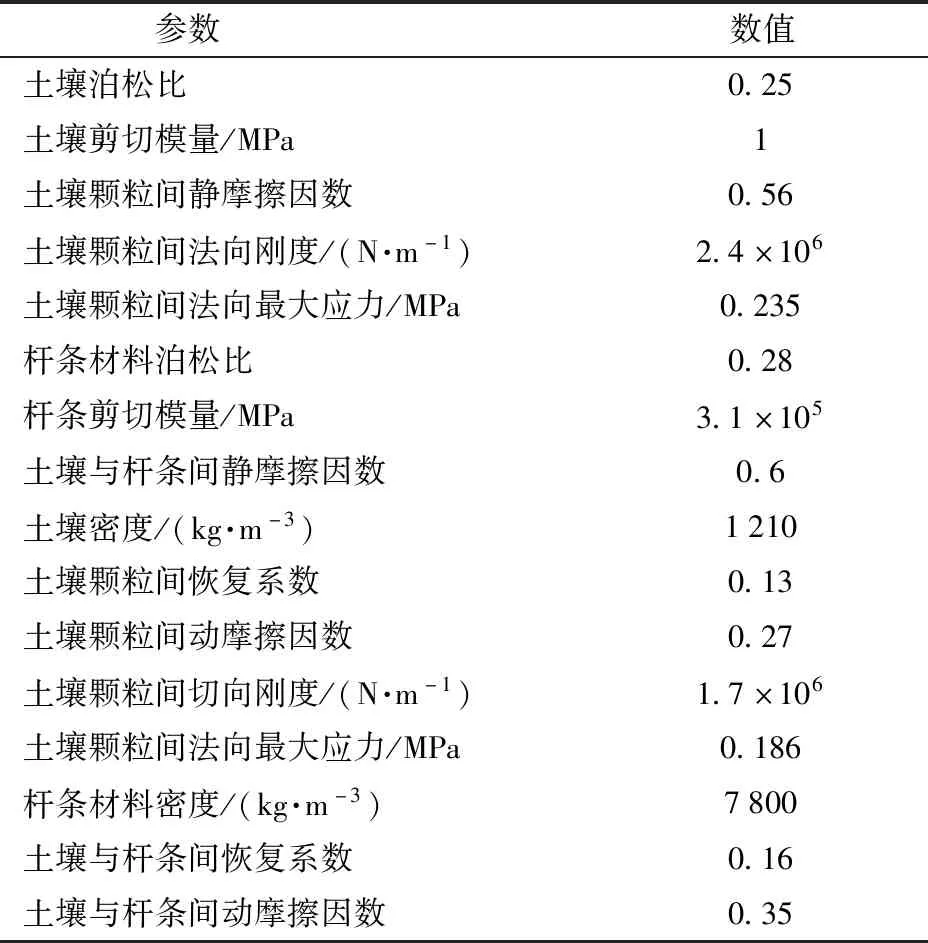

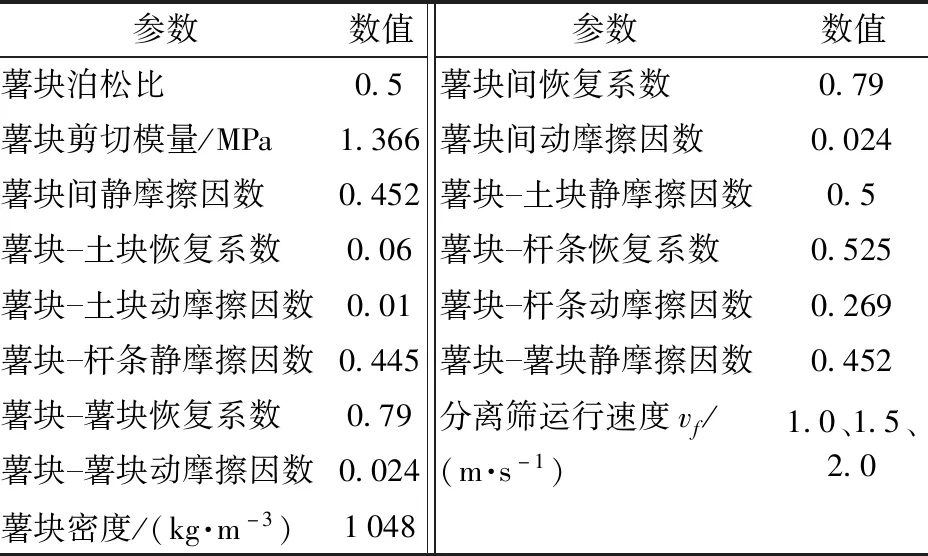

以斜置平输送分离实际工况为参考,取杆条运行线速度为1 m/s。分离筛上两相邻杆条之间的中心距一般为40~55 mm,本文取为45 mm,由此得相邻两根杆条运行的时间间隔为0.045 s。为简化仿真过程,忽略机具侧边立板和分离筛杆条之间的连接带对碰撞特征的影响,土块与杆条离散元仿真参数如表1所示[26]。

结合薯土混合物的输送分离过程及特点,仅考虑分离筛后半段采用波浪形筛面结构,在分离筛前端建立一个输送带“moving plane”模型,该模型的运行速度等于田间实际作业时的收获速度,取值vf=1 m/s。在输送带模型正上方的前、后2个位置分别建有“颗粒工厂”,即前面的“颗粒工厂”生成一定数量的土块模型并完成颗粒替换,后面的“颗粒工厂”生成一定数量的薯块模型。波浪形薯土分离过程中,土块在分离筛杆条的向前运行和上下振动过程中产生多次碰撞接触,影响土块的运动轨迹和破碎分离过程。

表1 土块与杆条离散元仿真参数Tab.1 Simulation parameters of discrete element between clod and bar

波浪形薯土分离过程中,其土块群相互之间、土块群与波浪形分离筛的刚性杆条之间均产生相互碰撞冲击,并伴随着能量的变化,土块与细碎土壤在流动过程中完成破碎分离和分散分离。波浪形薯土分离的土块破碎过程可总结为:分离筛杆条呈“波浪形”运行轨迹运行,土块在分离筛杆条带动作用下产生“跳跃”和“翻滚”等现象,从而产生碰撞冲击载荷的作用,使得波浪形筛面上的土块克服土壤颗粒之间的黏结作用力,内部空间结构突变而碎裂解聚为多个小土块细碎颗粒。输送分离过程中,土块在波浪形分离筛筛面杆条带动作用下翻滚的同时,土壤颗粒之间产生应力集中,当所受应力大于土壤颗粒之间的黏结作用力时,土块逐渐产生裂纹并破损成多个小土块,完成透筛分离。可见,土块的破碎过程大致可分为:沿波浪形筛面下降段整体向下翻滚、落至波谷处产生部分冲击破碎、在杆条的带动拉剪过程中产生碎裂以及在波浪形筛面输送分离过程中,经多次翻滚解聚后,实现完全透筛分离。土块的翻滚破碎过程,即为土块从连续介质模型向离散介质模型转变的过程。

3.2 筛面倾角对土块破碎分离特性的影响

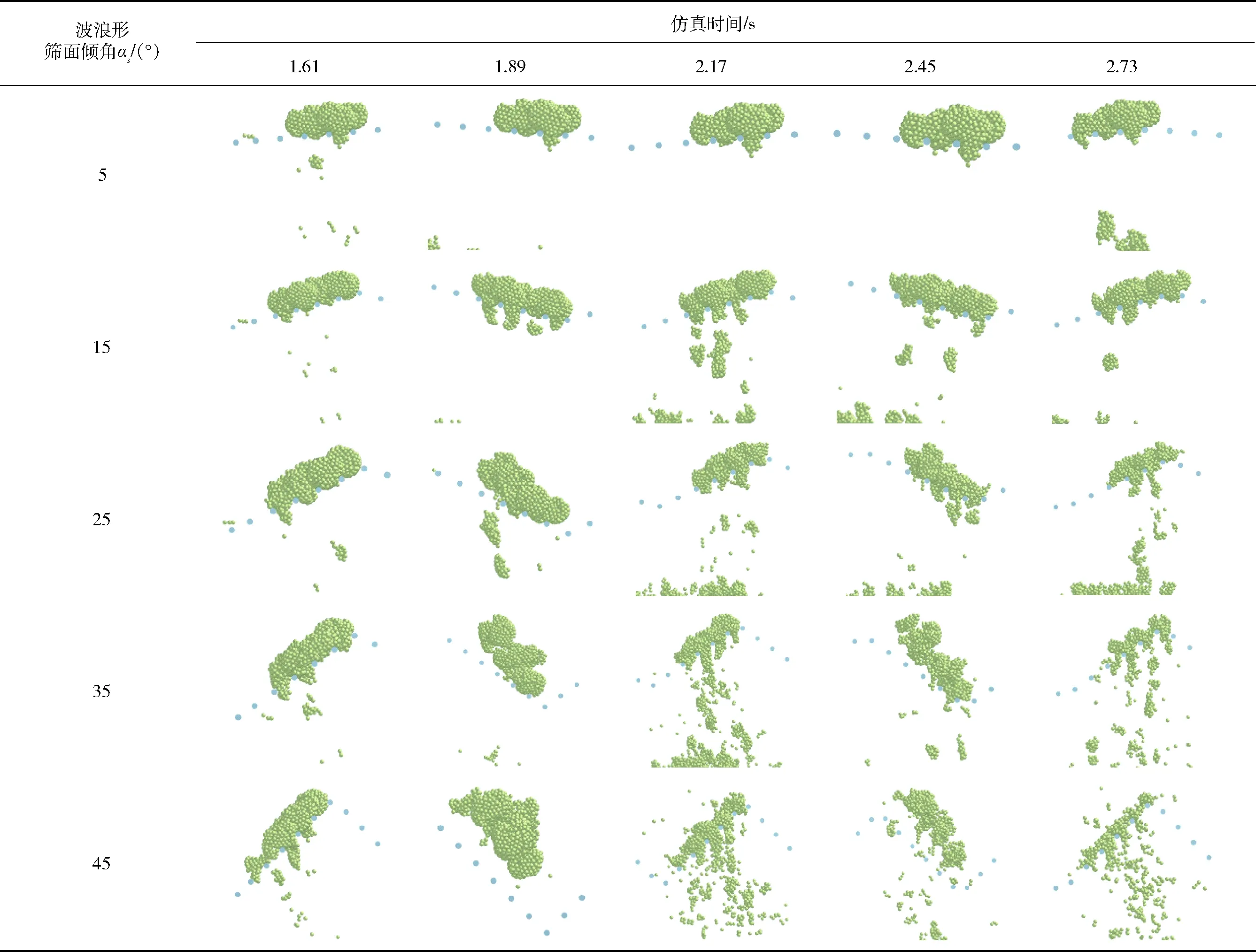

波浪形薯土分离形式中上升段“波谷-波峰”的筛面倾角和下降段“波峰-波谷”的筛面倾角直接影响着土块的翻滚次数和抛起高度,土块被带动抛起时,由于斜抛作用而弹跳一定高度的土块跌落至杆条上,有助于土块破碎透筛分离。为探究筛面倾角变化对杆条输送过程中土块破碎分离的影响规律,对于波浪形筛面“波峰-波谷”下降段和“波谷-波峰”上升段的筛面倾角αs,按照以10°为间隔,分别设定5°、15°、25°、35°和45°作为5个试验参数值,经计算在分离行程不变时对应的波浪形峰谷高差分别为24.5、72.73、118.76、161.17、198.69 mm,以此来探讨不同波浪形筛面倾角条件下土块的输送分离过程和破碎分离机理。根据WEI等[18-19]和吕金庆等[27]对升运分离过程损伤机理分析和前期平输送试验,结合波浪形筛面具有翻滚碎土的特点,确定的模拟仿真试验条件为:分离筛运行速度vf=1 m/s,波浪形筛面单个“波谷-波峰”上升段和单个“波峰-波谷”下降段的长度均为6×45 mm+11 mm=281 mm,式中45 mm为分离筛杆条间距,11 mm为分离筛杆条直径。因此,分离筛筛面杆条自第1个波浪形波峰处运行至第1个波浪形波谷处用时0.281 s,运行至第2个波浪形的波峰处用时0.562 s,以此类推。模拟仿真过程中,波浪形分离筛筛面的有效分离行程为281 mm×6=1 686 mm。由此得不同波浪形筛面倾角分离过程中的土块运动姿态如表2所示,表2中各种波浪形筛面倾角所对应的第1幅图、即仿真时间为1.61 s时,土块位于第1个波浪形筛面的“波谷-波峰”上升段中上部。

表2 不同波浪形筛面倾角分离过程中的土块运动姿态Tab.2 Motion posture of clod during separation process of different inclination angles on wavy separating sieve

由表2可以看出,当波浪形筛面倾角αs=5°时,土块在整个波浪形输送分离过程中始终承托在筛面上,只有少量的细碎颗粒透筛,且在波浪形的后半段颗粒透筛较多,这主要是由于土块在多次翻滚过程中颗粒之间的黏结作用逐渐降低所致。在斜置平输送条件下,由于梅花轮与杆条啮合处的多边形效应,分离筛杆条在驱动装置带动作用下,亦可对土块施加一定的振动激励,实现部分土壤颗粒透筛。因此,当波浪形的上升段和下降段设置的倾斜角度较小时,基本等同于斜置平输送的薯土分离形式,不能充分发挥波浪形薯土分离的优势,即无法体现较佳的土块翻滚破碎分离能力。当波浪形筛面倾角αs=15°时,虽然土块基本上未脱离筛面,但有微弱的抛起现象,加之土块在波浪形筛面的“波峰-波谷”下降段产生的少许滚落,导致土块的黏结作用在运行过程中逐渐减弱,迫使土块形态逐渐转变为不规则形状,部分土块承托在筛面上方、部分穿透至分离筛的相邻两杆条之间。此时,由于梅花轮与杆条啮合处的多边形效应,迫使穿透至分离筛杆条之间的部分土块由于振动和剪切的双重作用而透过筛面落下。与αs=5°时的波浪形筛面倾角相比,αs=15°时透筛的土壤颗粒量有一定的增加。当波浪形筛面倾角增大至αs=25°时,土块承托在分离筛“波谷-波峰”上升段输送运行至波浪形筛面的“波峰”后,将产生轻微的跳跃现象,其跌落冲击可增大施加于土块上的破碎力矩。当破碎力矩大于自身粘附作用而产生的吸附力矩时,土块即产生破碎解聚。当波浪形筛面倾角由αs=5°逐渐增大至αs=25°时,对土块提供的破碎动能也逐渐增大,土壤颗粒透筛性能得到明显加强。随着波浪形筛面倾角进一步增大至αs=35°时,虽然波浪形筛面的“波谷-波峰”上升段薯块尚具有一定的承托作用,但土块在波浪形分离筛杆条带动作用下两次由波峰处抛起跌落至波谷,“波峰-波谷”下降段承托作用逐渐减弱,土块从一定高度跌落在刚度较大、直径较小的杆条上时,土块与杆条的碰撞冲击和剪切作用等产生的应力集中为土块破碎创造了有利条件。

当波浪形筛面倾角达到设定的最大值αs=45°时,波浪形筛面的“波谷-波峰”上升段和“波峰-波谷”下降段均较为“陡峭”,土块由波浪形筛面的“波峰”向“波谷”的运动过程中产生较高的跳跃和较远的抛送现象,施加在土块上的法向应力进一步加大,其跌落冲击为土块提供了更大的破碎动能,迫使土块的碎裂程度和透筛分离效率进一步增大。

综上所述,在相同的波浪形分离行程条件下,随着筛面倾角逐渐增大,土块的跌落冲击导致施加于土块上的破碎动能也得到逐步加大。通过仿真分析可以看出:分离筛波浪形筛面的“波谷-波峰”上升段和“波峰-波谷”下降段倾斜角度越大,越有利于土块的剪切破碎分离,也有助于秧蔓等其他杂质的透筛分离;反之,越有利于薯土混合物的向前承托输送。当波浪形筛面倾角αs=5°和αs=15°等较小值时,其土块的破碎分离效果相对较弱,后半部分仍有较多土块尚未实现破碎分离,若得到较佳的分离效果,则需延长分离行程,这将受制于机具的空间布局。实际收获作业过程中,分离筛末端倘若仍存有较多的土壤,则会降低明薯率,反之则将增大破皮率;如果仍有较大的土块,在铺放环节跌落至薯块上也会导致伤薯率和破皮率的增加。因此,分离筛末端薯土比例、土块分布特点以及尺寸等均是影响明薯率、伤薯率和破皮率3个评价指标的关键因素。

可见,在对称布置的波浪形筛面倾角条件下,波浪形“波谷-波峰”上升段和“波峰-波谷”下降段筛面倾角的增大迫使土块破碎分离效果得以加强,这主要由于下降段土块抛起后跌落至向前运行的杆条上的冲击作用逐渐加强所致,在波浪形分离过程中,土块在筛面上的破碎形态是从表面脱落、局部破碎到完全破碎的过程转变。

3.3 筛面运行速度对土块破碎分离特性的影响

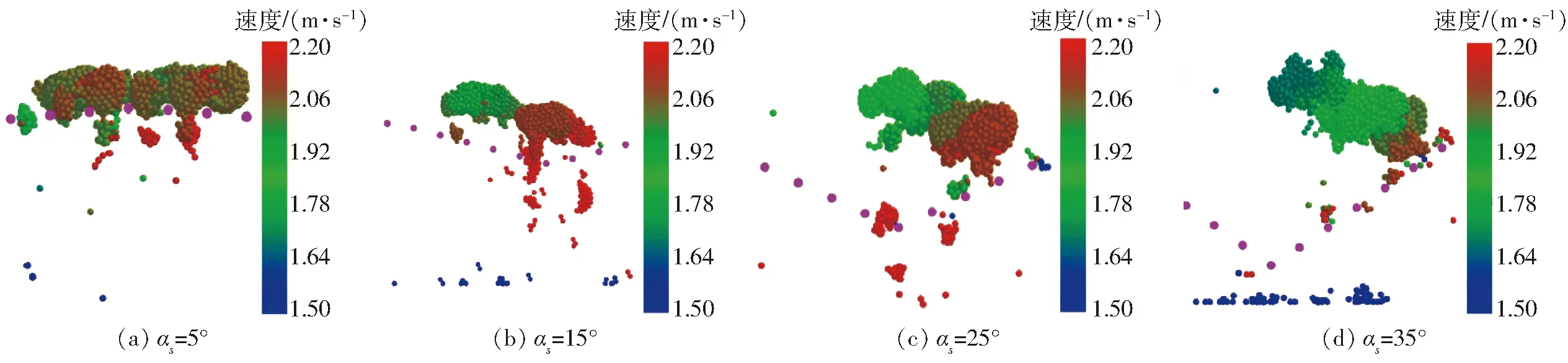

为研究波浪形筛面运行速度对土块破碎分离过程的影响规律,以表2中的土块运动姿态分析为基础,参考斜置平输送分离筛线速度范围[28],取0.5 m/s作为分离筛运行速度试验间隔段,即选择分离筛运行速度分别为1.0、1.5、2.0 m/s。由于波浪形筛面“波谷-波峰”上升段和“波峰-波谷”下降段倾斜角度αs=45°、分离筛运行速度vf=1 m/s时,土块已经较为分散,破碎过程已基本完成,故分离筛运行速度vf=1.5 m/s和vf=2.0 m/s时的模拟试验不再进行;由于筛面“波谷-波峰”上升段和“波峰-波谷”下降段倾斜角度αs=5°、分离筛运行速度vf=1 m/s和vf=1.5 m/s时,土块的抛起不够明显,难以达到较佳土块破碎效果,无法较好地发挥波浪形薯土分离的优势。由于具有一定分离行程的波浪形分离筛由多根杆条组成,受仿真时的运行时间较长的限制,将土块模型的生成时间设置为1.1 s,土块模型颗粒替换时间为1.2 s,仿真总时间为3 s。分离筛运行速度为1.0、1.5、2.0 m/s时土块两次由波峰处抛起后的跌落冲击破碎分离状态分别如图9~14所示。

图9 vf=1.0 m/s时第1次抛起跌落的土块运行速度Fig.9 Velocity of the first falling of clods under vf=1.0 m/s

图10 vf=1.0 m/s时第2次抛起跌落的土块运行速度Fig.10 Velocity of the second falling of clods under vf=1.0 m/s

图11 vf=1.5 m/s时第1次抛起跌落的土块运行速度Fig.11 Velocity of the first falling of clods under vf=1.5 m/s

图12 vf=1.5 m/s时第2次抛起跌落的土块运行速度Fig.12 Velocity of the second faling of clods under vf=1.5 m/s

图13 vf=2.0 m/s时第1次抛起跌落的土块运行速度Fig.13 Velocity of the first falling of clods under vf=2.0 m/s

图14 vf=2.0 m/s时第2次抛起跌落的土块运行速度Fig.14 Velocity of the second falling of clods under vf=2.0 m/s

分离筛运行速度对薯土混合物的抛起高度、抛送距离以及土块的破碎效果和碰撞损伤特征等均有显著影响。在其他试验条件不变的前提下,随着分离筛运行速度的增加,杆条在波谷处对土块的带动作用以及在波峰处的抛掷指数均随之加大。采用不同的颗粒颜色来表征不同的颗粒速度,红色代表较大的颗粒速度,绿色代表中等的颗粒速度,蓝色代表较小的颗粒速度。分析可知,土块自波峰处跌落至波谷处时,其动能得以明显增大,从而实现土块的撞击破碎,即土块的运行速度实现“快—慢—快”的交替变化规律。

由图11和图12可知,分离筛运行速度增大至1.5 m/s,αs=15°时的土块在“波浪形”分离筛筛面的波峰处只有轻微抛起。随着波浪形筛面倾角增大至25°和35°时,土块自“波浪形”筛面的波峰位置抛起后的高度和距离也逐渐增大,再次跌落到杆条上的位置也截然不同,对应位置由αs=15°时的第1个波浪形的“波峰-波谷”下降段增大至25°时的第1个波浪形和第2个波浪形交接处的波谷处以及αs=35°时的第2个波浪形的“波谷-波峰”上升段,土块与杆条不同位置的碰撞冲击导致不同的破碎分离效果。另外,波浪形筛面倾角的增大,使得土块跌落在杆条上后有利于由团簇状态向分散化状态转变。田间收获作业过程中,薯土分离目的是土壤和杂质颗粒的透筛,破碎后土块的三轴尺寸中最大尺寸小于两相邻杆条之间的间距即可。分离筛运行速度vf=2 m/s、波浪形筛面倾角αs=15°时,土块在“波浪形”分离筛筛面的波峰位置处的抛起高度30~40 mm,即波浪形筛面倾角的增大和分离筛运行速度的增大,均使得土块抛起后跌落在杆条上的碎裂解聚状态愈加分散。

另外,当波浪形筛面倾角αs=15°时,分离筛运行速度自1.5 m/s增加至2.0 m/s时,土块从波浪形“波峰”处抛起后跌落至波浪形“波谷”处杆条上的运行速度明显增大,达到整个波浪形分离阶段土块运行速度的最大值,导致土块产生较大的破碎动能,有利于获得较佳的破碎分离效果,即分离筛运行速度的增大可显著提高土块破碎率。土块在分离筛横向上的分布密度对土块的破碎分离效果基本没有影响,但是实际生产中土壤对薯块是否有保护作用具有较大影响。另外,土块在分离筛筛面上的堆积厚度对土块的破碎分离也具有一定影响,土块的堆积厚度越大,适宜用较大峰谷高差的波浪形分离筛面进行分离。

综上所述:①土块沿着波浪形筛面的“波峰-波谷”下降段滚落时,土块的多次翻滚、与杆条之间的相互接触摩擦而导致部分颗粒脱落或者逐渐整体破碎。②当波浪形筛面倾角αs或分离筛运行速度vf较小,使得土块跌落至第1个波浪形的“波峰-波谷”下降段时,土块的抛射距离和抛射高度均较小,适于壤土中的轻壤土以及砂质土等粘附力较小土块的破碎分离。③当αs或vf的增大使得土块跌落到分离筛筛面形成的“波谷”处时,容易产生应力集中而破碎,且土块抛射距离和抛射高度均较大,产生的碰撞冲击作用比较明显。④当αs或vf较大,使得土块跌落到第2个波浪形的“波谷-波峰”上升段时,土块与杆条碰撞接触瞬间又受到杆条斜向上的拉伸剪切作用,土块在法向碰撞和切向拉伸的综合作用下易产生破碎解聚。⑤当αs或vf过大,使得土块跌落到第2个波浪形的“波峰”处时,土块在法向碰撞冲击和切向拉伸的综合作用下,其抛射距离进一步增大,土块的破碎解聚更为显著。

4 波浪形筛面薯块运动特征分析

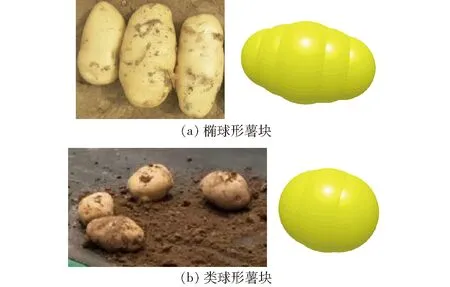

4.1 基于离散元法的薯块模型建立

分离筛杆条是刚性的,其硬度远大于土块和薯块,忽略分离筛末端土块对薯块动态特征的影响。结合实际收获工况,采用离散元法建立的薯块模型(图15)包括椭球形和类球形2种,以准确表征不同形状的薯块在波浪形分离筛筛面上的运动特征[29]。为建立椭球形和类球形马铃薯离散元颗粒模型,2类薯块均采用多球聚合模型,且椭球形薯块质量为179 g,类球形薯块质量为172 g。

图15 马铃薯离散元颗粒模型Fig.15 Discrete element particle models of potatoes

设置的薯块模型生成时间为1.1 s,仿真总时间为3 s。为确保筛面上的马铃薯连续运动,按照Reyleigh时间步长的2%来设置固定时间步长,其值为9.53×10-6s,网格单元尺寸为最小颗粒半径的3倍。离散元仿真参数如表3所示[30-31],薯块数量为10个。

表3 薯块-杆条-土壤离散元参数Tab.3 Discrete element parameters of potato-rod-clod

马铃薯薯皮擦伤试验表明,施加于马铃薯薯皮表面的作用力达200~210 N时,薯块即产生明显的擦伤现象[32],故设定薯块的临界擦伤阈值为200~210 N,并以此作为判定薯块损伤的依据。正常收获速度田间作业时,薯块在分离筛上堆积的可能性不大,故薯块采用单层分布方式对椭球形和类球形两类薯块模型所受压力进行分析。以占比最大的中薯进行模拟,其在波浪形筛面上的运动状态如图16所示。

图16 薯块在波浪形筛面上的运动Fig.16 Movement of potatoes on wavy separating sieve

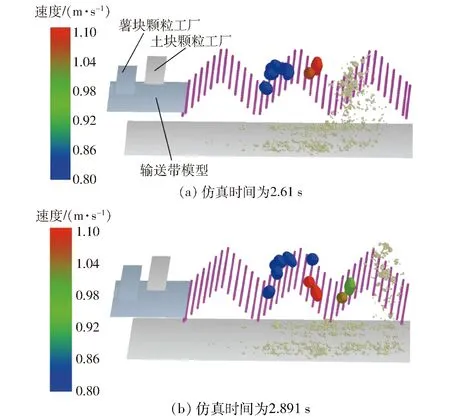

波浪形筛面倾角αs=45°时土块的破碎性能虽然较优,但碰撞特征试验表明,部分薯块仅仅依靠杆条的带动作用,并不能很好地实现输送功能,类球形薯块则更为明显(图17),这是由于αs过大时薯块回流现象严重、抛起效果变差所致。

图17 αs=45°、vf=1.0 m/s时薯块的运动姿态Fig.17 Motion postures of potatoes under αs=45° and vf=1.0 m/s

仿真时间为2.61 s以及间隔0.281 s后薯块的运动姿态如图17所示,由于αs较大、vf较低,虽然有杆条的正常带动输送作用,但较多的薯块仍然由于翻滚回流而滞留在第2个波浪形上升段;同时,较大的αs使得杆条对薯块的携带输送作用明显滞后于土块,尤其是类球形薯块更为明显。另外,较大αs导致的薯块回流现象,使得薯块碰撞次数增加,薯块在筛面上的运行时间延长,影响薯土分离效率和收获品质,倘若仅仅以增加收获速度和加大单位时间内的上土量来实现薯块向后输送,其分离品质则无法保证。因此,选择适宜的αs是完成薯土输送分离的关键,以尽可能避免薯块在分离过程中产生过大的碰撞冲击。

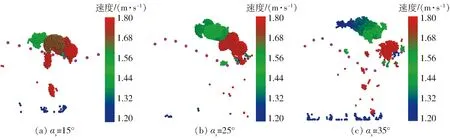

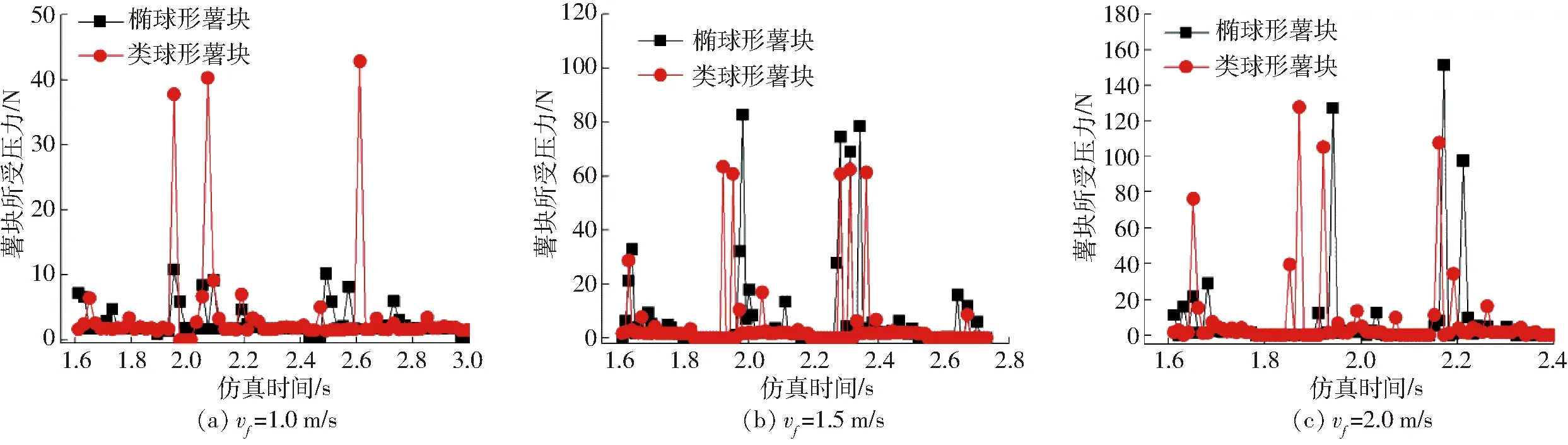

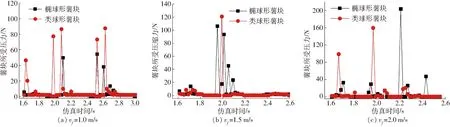

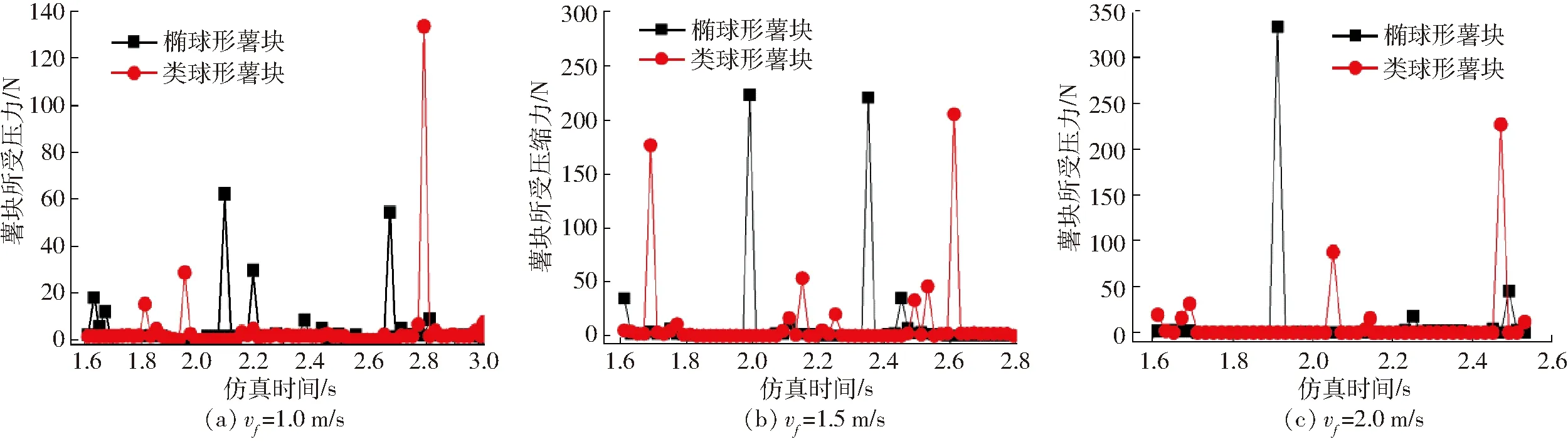

波浪形筛面倾角和分离筛的运行速度影响薯块在筛面上的运动线速度和运动轨迹。适当的波浪形筛面倾角和分离筛运行速度,可在确保分离效率的前提下避免薯块产生拥堵现象,减小因薯块-杆条、薯块-薯块之间的碰撞冲击以及摩擦疲劳累积破皮损伤。设置分离筛的运行速度vf分别为1.0、1.5、2.0 m/s,每一组模拟仿真试验条件下的运行速度均对应3种不同波浪形分离筛倾角αs,即选择波浪形筛面倾角αs分别为15°、25°、35°进行模拟仿真试验,对比分析薯块在不同波浪形筛面倾角αs时的力学特征,以评估薯块在波浪形筛面条件下的减损防损效果,并采集该类型薯块颗粒在这一时刻的压力最大值。

4.2 筛面倾角与运行速度对薯块碰撞特征的影响

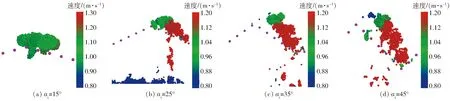

为减轻薯块的损伤程度,需根据抛离高度和抛起运动轨迹来优化薯土分离结构和薯土分离参数,合理选取波浪形筛面倾角αs。图18~20为不同波浪形筛面倾角和分离筛运行速度对薯块力学特征的影响规律。由图18可知,波浪形筛面倾角αs=15°、分离筛运行速度vf=1.0 m/s时,分离筛杆条施加在椭球形薯块上的3个最大压力分别为10.83、9.16、10.24 N,而施加在类球形薯块上的3个最大压力分别为37.77、40.32、42.86 N,即类球形薯块所承受的压力峰值明显大于椭球形薯块,这是由于类球形薯块在分离筛筛面上产生一定的翻滚回流和碰撞冲击所致。分离筛运行速度增大至1.5 m/s时,椭球形和类球形薯块承受的3个最大压力分别为82.84、78.65、74.68 N和63.47、62.45、61.43 N,较大的碰撞压力峰值均来自于在仿真用时为1.81 s和2.17 s、薯块2次抛起后跌落至波浪形“谷底”时的冲击过程。分离筛运行速度增大至2.0 m/s时,椭球形和类球形薯块承受的3个最大压力分别为151.53、127.50、97.87 N和127.95、107.97、105.96 N,较大的碰撞压力峰值也是来自于薯块2次抛起后跌落至波浪形“谷底”时的冲击过程,这充分说明随着分离筛运行速度vf的增大,薯块在分离筛筛面上产生的抛起现象愈加明显。波浪形筛面倾角αs=15°、分离筛运行速度由1.0 m/s增加至1.5 m/s和2.0 m/s时,2类薯块所承受的压力峰值均呈显著增大趋势,但进入筛面的2种类型的薯块在筛面纵向上的分布相差不大,即在波浪形筛面上的运行时间基本一致。

图18 αs=15°时的薯块力学特征Fig.18 Mechanical characteristics of potatoes under αs=15°

图19 αs=25°时的薯块力学特征Fig.19 Mechanical characteristics of potatoes under αs=25°

图20 αs=35°时的薯块力学特征Fig.20 Mechanical characteristics of potatoes under αs=35°

由图19可知,波浪形筛面倾角αs=25°、分离筛运行速度vf=1.0 m/s时,类球形薯块所承受的3个最大压力分别为77.30、86.66、87.65 N,而椭球形薯块分别为49.74、54.30、38.03 N,较大的碰撞压力峰值均来自于在仿真用时为1.91 s和2.41 s时薯块两次抛起后跌落至波浪形“谷底”时的冲击过程;类球形薯块所承受的压力峰值明显大于椭球形薯块,这同样是由于类球形薯块在分离筛筛面上产生翻滚回流和碰撞冲击所致,只不过类球形薯块更容易翻滚回流,而椭球形薯块的翻滚性能较差,易与分离筛杆条产生更大的碰撞冲击。分离筛运行速度增大至1.5 m/s时,椭球形和类球形薯块所承受的压力峰值相当,分别为106.11 N和120.92 N,椭球形薯块所受压力未升反降,且较大压力产生的主要位置在薯块的两次加速-减速的交替处,这是由于随着vf的增大,分离筛杆条对薯块的带动作用越来越强,薯块的翻滚回流现象逐渐减弱,碰撞冲击逐渐减轻所致。分离筛运行速度增大至2.0 m/s时,椭球形和类球形薯块所承受的压力的峰值增大至203.85 N和159.80 N,2种薯块所受压力均明显加大,且椭球形薯块所受压力已超过临界擦伤阈值,由动量定理分析可知,薯块的抛离高度越大,跌落至杆条时的瞬时冲击加速度也就越大,即产生的冲击力也越大,因此薯块更容易产生切线擦伤和内部损伤[33]。

由图20可知,波浪形筛面倾角αs=35°、分离筛运行速度vf=1.0 m/s时,椭球形薯块所承受的2个最大压力值62.24、54.53 N比较集中,而类球形薯块的2个最大压力值133.71、28.76 N相对分散,这是个别类球形薯块在波浪形筛面因长时间输送受阻、多次翻滚回流和碰撞冲击所致;总体上椭球形薯块所承受的压力大于类球形薯块,也是由于椭球形薯块的翻滚性能较弱所致。分离筛运行速度增大至1.5 m/s时,椭球形和类球形薯块承受的最大压力分别为223.41 N和205.37 N,较为相近,且均超过了临界擦伤的阈值。这一方面是由于vf的增大使得杆条的带动作用加强、抛送动能以及由此造成的碰撞冲击均随之增大所导致;另一方面是由于在分离行程确定时,筛面倾角增大迫使峰谷高差加大,薯块跌落过程中与杆条的碰撞冲击更加剧烈所导致的。分离筛运行速度增大至2.0 m/s时,椭球形和类球形薯块所承受的3个最大压力分别为332.63、45.27、17.66 N和226.77、87.70、31.36 N,2种类型薯块的峰值过大、且3个最大值均比较分散,这是由于在vf和αs双重因素均取值较大的条件下薯块的输送行程增大,杆条带动作用加剧和峰谷高差增大,迫使薯块抛起后至跌落在杆条时碰撞冲击越来越强,个别薯块抛起后的空中抛送时间延长,即碰撞频次减少但碰撞冲击压力骤增所致;另外,2种类型薯块的压力峰值远超出临界擦伤阈值,是因为此时土块已基本完成分散分离,薯块失去土壤的缓冲保护而与杆条直接碰撞接触,极易造成切线擦伤等形式的损伤现象[32]。

对比图18~20相同的分离筛运行速度vf、不同的波浪形筛面倾角αs,并结合3种vf、3种αs时薯块的运动姿态及位置可见,vf=1.0 m/s,波浪形筛面倾角由15°、25°增大至35°时,2种薯块承受的压力峰值均小于马铃薯有明显擦伤时的作用力(200~210 N),由马铃薯碰撞冲击载荷的临界损伤阈值判断,分离筛杆条施加于薯块上的压力均不足以对薯块造成损伤,进一步说明波浪形筛面倾角αs较小时,可匹配相对较高的分离筛运行速度vf,但应兼顾实际作业工况下的土壤透筛性能,即在低速分离条件下适宜选取较大的αs,以提高土块破碎的分离效率。

分离筛运行速度提高到1.5 m/s、波浪形筛面倾角由15°增大至15°和25°时,薯块承受的压力也不足以擦伤表皮或产生内部损伤;αs=25°时土块的破碎效果较好,但αs=35°时的2类薯块所承受的压力均超过薯块临界擦伤的力学范围,即αs=35°时不适宜选取vf>1.5 m/s。分离筛运行速度vf=2.0 m/s、波浪形筛面倾角αs=15°时,薯块可实现减损防损效果,增大至25°和35°时,2种薯块均有接近或大于临界擦伤力情况的发生,即在快速分离条件下不宜选取较大的αs。

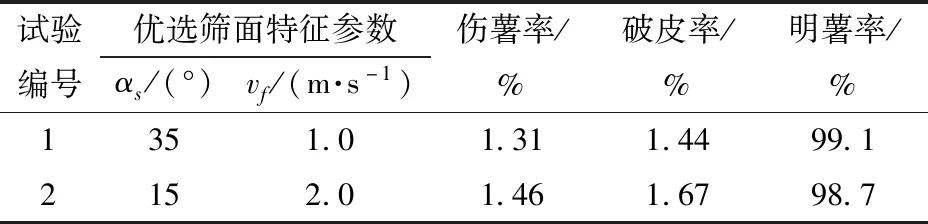

综上分析,在同等分离行程条件下,波浪形筛面倾角较大时适宜较小的分离筛运行速度,较优的参数组合为波浪形筛面倾角35°、分离筛运行速度1.0 m/s;波浪形筛面倾角较小时适宜较大的分离筛运行速度,较优的参数组合为波浪形筛面倾角15°、分离筛运行速度2.0 m/s。在这2种参数组合条件下,土块在第2个波浪形阶段基本实现破碎,在第3个波浪形阶段失去土壤的保护,增加薯块的翻滚碰撞次数,易产生疲劳累积损伤[27,34]。

同时,由于分离筛的前段上土量大,一般通过振动分离的形式来实现土层的分散分离和破碎分离,即宜采用振动与波浪形双重分离形式实现减损防损[24]。综合考虑前置振动分离实际工况,得到在较优的参数组合条件下适宜的分离筛后半段的波浪形数量为2,即2个波峰和2个波谷,对应的波浪形分离筛筛面有效分离行程为1 124 mm。

4.3 田间试验

试验地位于山东省乐陵市山东希成农业机械科技有限公司试验田。马铃薯种植模式为垄作,品种为“希森3号”,垄高240 mm、垄间距900 mm、垄宽400 mm、垄周长900 mm、垄底宽700 mm。波浪形筛面结构及田间收获试验如图21所示。

图21 波浪形筛面结构及田间收获试验Fig.21 Separation structure of wavy separating sieve and field harvest experiment

田间试验结果如表4所示,在优选的波浪形特征参数条件下,测试结果满足NY/T 648—2015《马铃薯收获机质量评价技术规范》[35]。

表4 田间试验测试结果Tab.4 Test result of filed

5 结论

(1)基于构建的离散元土块和薯块模型,明晰波浪形筛面结构参数和运行参数对碎土分离过程和薯块碰撞特征的影响,得到较优的分离筛后半段的波浪形数量为2,即2个波峰和2个波谷。

(2)通过仿真分析,当分离筛运行速度为1.0 m/s、波浪形筛面倾角由15°、25°增大至35°时,2种薯块承受的压力峰值均小于马铃薯临界擦伤作用力,能够实现减损控制;当分离筛运行速度为2.0 m/s、波浪形筛面倾角为15°时,具有减损防损效果,波浪形筛面倾角增大至25°和35°时,椭球形和类球形薯块均有接近或大于临界擦伤力的情况。

(3)试验表明:波浪形筛面倾角较大时适宜较小的分离筛运行速度,较优参数组合为波浪形筛面倾角35°、分离筛运行速度1.0 m/s,此时伤薯率和破皮率分别为1.31%和1.44%;波浪形筛面倾角较小时适宜较大的分离筛运行速度,较优参数组合为波浪形筛面倾角15°、分离筛运行速度2.0 m/s,此时伤薯率和破皮率分别为1.46%和1.67%,相关测试指标能够满足作业需求。