金属陶瓷自磨刃割刀对苜蓿低损伤切割机理分析

2020-10-29宋月鹏李法德宋占华

宋月鹏 王 征 吴 昆 李法德 宋占华 杨 潇

(1.山东农业大学机械与电子工程学院; 2.山东省园艺机械与装备重点实验室, 泰安 271018;3.中国科学院理化技术研究所, 北京 100190)

0 引言

苜蓿被誉为牧草之王,是畜牧业重要的饲喂原料,大力发展苜蓿等优质饲草料生产,着力提升苜蓿收获的机械化水平是我国“三农”工作的重要内容之一[1-3]。国外苜蓿采后再生时间为28~32 d,一年可收获5~8茬,而我国一般一年只能收获3~4茬。现蕾期是苜蓿收获的最佳时期,苜蓿开花后相对饲用价值下降[4]。因此,及时收获至关重要,采收时间长及再生周期长是我国苜蓿产业目前亟需解决的突出问题[1,4]。

2018年8月,CLAAS公司8 h内在4块地共收获了141.1 hm2苜蓿,作业速度最快达30 km/h[5]。作为收获机械的关键部件,切割刃具需具有优良的强韧性、耐磨性及锋锐性等力学性能[6-10]。国内外高端饲草料收获机械普遍采用自磨锐刃具,并配以自动磨刀装置。但这些刃具必须精准控制刃口耐磨层与基体母材磨损率,保持适当比例才能获得优良的自磨锐效果[6,11],这在工艺上很难控制。研究发现,采用硬度呈梯度分布的新材料制备自磨刃可以长时间保证切割锋锐性,ROSTEK等[12]及宋月鹏等[13-14]分别采用不同的梯度材料制备饲草料收获机械割刀,申庆泰等[15]采用渗碳工艺制备饲料粉碎机自磨刃锤片,均取得了良好的使用效果。

金属陶瓷梯度材料具有优良的强韧性及耐磨性,目前已广泛用于高铁、航空航天及电力等作业条件极为苛刻的领域[16-17],是一种性能优良的低损伤切割自磨刃新型材料[13]。目前,金属陶瓷自磨刃割刀切割过程的力学特性、梯度材料割刀自磨锐特性形成原理及其对苜蓿的低损伤切割机理尚未见系统报道。

廖宜涛等[18]采用ANSYS软件对芦竹切割过程进行了模拟仿真,取得较好效果,本文采用ANSYS Workbench对苜蓿切割过程进行数值模拟仿真,分析割刀刃口曲率半径对切割力学特性的影响,采用超重力燃烧合成技术制备金属陶瓷梯度材料,按照国家标准(GB/T 10938—2008)要求制备旋转式割草机金属陶瓷割刀,对割刀剖面的显微组织及硬度分布进行检测分析,探讨切割苜蓿作业过程中金属陶瓷自磨刃割刀的低损伤切割机理,并进行田间验证试验。

1 材料与方法

利用SolidWorks 2016建立旋转式割草机割刀切割苜蓿的有限元分析模型,为了提高模拟效率,对切割模型进行简化,只保留刀盘(45号钢)、割刀(65Mn,刃口角为30°)和单株苜蓿,再用ANSYS Workbench支持的x_t文件格式导入,3种材料的物性参数如表1所示[19]。

表1 有限元分析模型材料属性参数Tab.1 Physical property parameters of materials

网格划分过程中,苜蓿设置为柔性材料,割刀与刀盘均设置为刚体材料,划分方式为智能尺寸划分,有限元个数为9 549个,利用Supports/Fixed与Loads/Force命令将苜蓿草茎秆6个自由度固定,其中Loads/Force沿Z轴方向,即F=1 000 N;通过Explicit Dynamic/Velocity与Explicit Dynamic/Angular Velocity定义切割器整体运动,其中进给速度为2 000 mm/s,刀盘旋转速度为3 600 r/min,旋转中心为刀片中心点。

割刀结构及有限元分析模型如图1所示。

图1 割刀结构及有限元分析模型Fig.1 Structure and FEM analysis model of blade

采用Fe3O4/Al/铁基硬质合金颗粒的铝热体系,参照文献[13,20-22]的制备原理及步骤:按比例配制Fe3O4/Al铝热剂体系,其中Fe3O4为工厂产生的氧化铁皮,球磨粉碎粒度为150~300 μm的颗粒。添加铁基硬质合金颗粒的粒度均为100~200 μm,燃烧合成体系各组分的质量分数分别为:Fe3O4/Al铝热剂85%,V-Fe 3%、Mo-Fe 3%、Mn-Fe 4%及Cr-Fe 5%。超重力系数为1 000,稳定旋转后点火,铝热剂发生剧烈反应,其化学反应为

Fe3O4+Al+(VC, Cr7C3, MoC)→Al2O3+

(FeCrVMo)C/Fe

高温高热金属Fe熔体及硬质合金颗粒熔覆到预置底部10 mm厚的45号钢板表面,形成金属陶瓷梯度材料,按照国家标准(GB/T 10938—2008)结构要求制备饲草料收获机械割刀,取样部位如图2a所示,图2b、2c分别为金属陶瓷割刀及剖面组织硬度测量试样,该割刀顶面为45号钢,后刀面为金属陶瓷梯度材料。

图2 金属陶瓷自磨刃取样位置及其刃口组织性能检测试样Fig.2 Sample position of metalloceramics blade and its microstructure and property measurement sample

图3 不同刃口曲率半径(ρ)前刀面等效应力分布云图Fig.3 Equivalent stress distribution on rake surface for different edge curvature radii of blade

利用TH51型显微硬度计对梯度材料层进行显微组织硬度测量,利用Caikon-4XCE型金相显微镜进行组织观察并照相,利用扫描电镜(SEM,HITACHIS-4300型)结合能谱仪进行材料显微组织观察及微区成分分析(EDS)。

与国家标准市售刀片置于同一设备的刀轴上,在相同工作条件下,进行苜蓿现场切割作业的对比试验,通过分析割刀剖面硬度分布、作业66.7 hm2苜蓿后不同割刀刃口的磨损状况及切口形貌,探讨金属陶瓷割刀自磨锐特性的形成及其对苜蓿的低损伤切割机理。

2 结果与分析

2.1 刃口曲率半径对割刀切割过程的仿真模拟

作物茎秆切割过程实际上是一个刃具/茎秆协同耦合作用下完成的复杂力学及摩擦过程,研究表明,割刀刃口曲率半径是影响刃具锋锐程度及切割力学特性的重要因素[6,11,23]。

对不同刃口曲率半径(0.3、0.5、0.7 mm)的割刀切割苜蓿过程进行仿真模拟,图3为不同刃口曲率半径割刀切割苜蓿过程中前刀面等效应力分布云图。由图3可知,随着割刀刃口曲率半径增加,等效应力逐渐减小,对苜蓿的切割作用变弱,当曲率半径为0.3 mm时,对苜蓿切割应力可达403.08 MPa,当曲率半径增大到0.7 mm时,切割应力为223.67 MPa,下降了近44.4%。切割作用变差会导致作业效率降低,能耗增加[6,10]。据文献[6]可知,当茎秆粉碎机刀片刃口磨钝后,拖拉机速度由3挡降到2挡,工作效率降低20%,油耗反而上升20%,间接验证了本文模拟结果的可靠性。

苜蓿在不同刃口曲率半径的割刀切割断裂过程中,苜蓿生长方向(Z方向)应力分布的仿真模拟结果如图4所示。

图4 不同刃口曲率半径苜蓿Z轴方向的应力分布云图Fig.4 Stress distribution in Z direction of alfalfa cut by different edge curvature radii of blade

由图4可知,随着刃口曲率半径增加,苜蓿生长方向(Z轴方向)受力越来越大,即作业过程中,割刀对苜蓿的拉拔作用越来越大,当刃口曲率半径达到0.7 mm时(图4c),割刀对苜蓿的拉应力达到104.08 MPa,几乎是曲率半径为0.3 mm(图4a)时拉应力的3倍,作用在Z轴方向上的拉力会使苜蓿根部松动,甚至从土壤中直接拔出,因此,在苜蓿主产区,收获后若浇水不及时可导致作物枯萎死亡[1],我国水资源贫乏的西北牧草主产区,情况尤为严重[24]。

因此,由模拟分析结果可以看出,刃口曲率半径是割刀锋锐性的重要影响因素,曲率半径越大,刃口钝化越严重,对苜蓿茎秆的切割作用越弱,撞击作用增强导致茎秆弯曲,O’DOGHERTY等[25]利用高速摄像也获得了与图4c极为相似的茎秆变形形状,而苜蓿的生长方向(Z方向)拉应力增大形成撕裂拉拔作用,使得苜蓿切口粗糙及根部的松动,这对于苜蓿的再生过程极为不利。

2.2 割刀显微组织及硬度分布

采用Fe3O4/Al/高硬合金颗粒体系, 经计算,该铝热剂的绝热温度为3 148.2 K(纯铁的沸点温度)[13,26],超重力燃烧合成金属陶瓷材料过程中,产物Fe及Al2O3均呈高温液相形态且密度差较大(Fe为7.138 g/cm3,Al2O3为3.008 g/cm3),超重力场使多相快速分离,同时,多种金属陶瓷硬质合金颗粒(V-Fe、Mo-Fe等)由于熔点、密度不同,在铁熔体内运动学及颗粒分布特征存在较大差异,形成硬度呈梯度分布的金属陶瓷材料。

金相显微组织观察及微区成分分析结果表明[13,20],金属陶瓷材料基体是产物Fe择优取向的柱状晶组织,在基体上弥散分布着高硬的V-Fe和Cr-Fe合金颗粒,由于铝热反应形成的铁熔体温度极高,这些合金颗粒表面熔化,与基体呈冶金结合,颗粒尺寸变小为20~50 μm。由于V-Fe和Cr-Fe密度均小于铁熔体(V-Fe为7.0 g/cm3,Cr-Fe为6.9 g/cm3),因此,这两种颗粒主要集中于金属陶瓷材料的顶端,沿超重力方向逐渐减少并呈线性排列[13,20]。

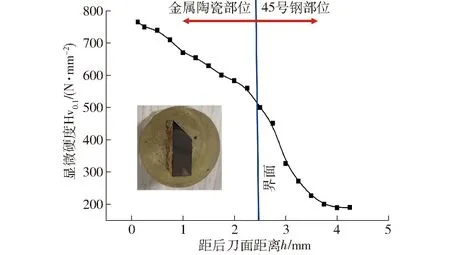

自磨刃割刀后刀面为金属陶瓷材料,V-Fe和Cr-Fe颗粒含量较高,硬度高(760~780 Hv),耐磨性好。距离后刀面越远,这两种颗粒的含量逐渐变少,硬度缓慢降低,如距后刀面1 mm处,硬度约为650 Hv,而2 mm处硬度为600 Hv。割刀顶面为45号钢,图5为厚度方向上距割刀后刀面不同距离处的硬度分布。

图5 割刀剖面沿厚度方向的硬度分布Fig.5 Profile hardness distribution following thickness direction of metalloceramics blade

材料成型过程中,高温金属陶瓷材料熔体在超重力场作用下,对45号钢表面形成强烈的压焊作用,使得金属陶瓷材料/45号钢界面处呈冶金焊合状态。

多相运动学分析结果表明[20],在金属陶瓷/45号钢界面处,富集大量Mo-Fe颗粒,而V-Fe和Cr-Fe颗粒极少,硬度为500 Hv左右,实现了自磨刃割刀前刀面硬度的平缓梯度分布。这对于割刀自磨锐特性的形成及其对苜蓿的低损伤切割极为有利。

图6 不同割刀硬化层分布及刃口磨损模型示意图 Fig.6 Edge abrasion model and hardness distribution for different blades

图6为不同割刀硬化层分布及刃口磨损模型示意图。图6a为刃口处整体淬火示意图,当割刀前刀面与后刀面硬度差别不大时,切割过程中,两刃面的磨损速率接近,导致刃口处曲率半径逐渐增大而变钝[6],对苜蓿茎秆的切割力学特性恶化,切割作用变弱而撞击、撕裂、拉拔作用增强。图6b为刃口硬化层/基体硬度、厚度匹配不合理,硬化层比基体磨损慢导致崩刃示意图。图6c为金属陶瓷自磨刃割刀示意图,由于硬度呈梯度平稳变化,没有界面结合层,不存在硬化层硬度、厚度的匹配问题以及结合界面强度问题;自磨刃割刀工作过程中,前刀面的磨损量呈渐次梯度变化,始终保持合理刃口角及刃口曲率半径,这对于苜蓿的低损伤切割极为有利。

2.3 割刀切割田间试验

采用9G-15型偏置式旋转割草机进行现场试验,该割草机共有4个刀盘,每个刀盘上又各有2个刀轴,每个刀轴上可安装4片割刀,将两组金属陶瓷自磨刃割刀(16片)分别安装在2个刀盘上。将另一组市售割刀(16片)安装到另2个刀盘上,两者进行相同条件下现场割草试验。牧草为5年生紫花苜蓿,茎秆直径约2 mm,现蕾期切割,每小时作业0.3~0.5 hm2,收获约66.7 hm2后停机,对比两种割刀刃口形貌及苜蓿切口形貌。

田间试验结果表明,金属陶瓷自磨刃割刀后刀面是金属陶瓷材料,硬度高,耐磨性好,前刀面硬度呈平缓的梯度变化分布,作业过程中实现了均匀磨损,这样保证了刃口角与刃口曲率半径变化较小,可以始终保持较锋利的自磨锐特性,如图7a所示。从而实现了割刀刃口强韧性、耐磨性与锋锐性的有机统一。

图7 不同割刀作业66.7 hm2后刃口磨损情况对比 Fig.7 Wear compassion of different blade edge after working for 66.7 hm2

对于市售割刀,由于刃口处硬度分布不合理,后刀面磨损较快,前刀面磨损不均匀,导致刃口角及刃口曲率半径逐渐增大而变钝,切割性能恶化,如图7b所示。对于多茬生牧草作物如苜蓿等,对采收时间及采后再生要求极其严格,结果表明,刃口钝化的割刀(曲率半径增大)作业时,切割力学特性恶化(剪切应力减小、对茎秆的撞击拉拔作用增加)而大幅度降低收获效率,苜蓿的切口撕裂、纤维组织及潜伏芽遭破坏,水分及营养物质散失较快,苜蓿根部松动,自愈过程受到严重阻碍而影响作物的再生过程,导致再生周期延长,如图8所示。

图8 刃口变钝后切割苜蓿对再生芽点的损伤示意图Fig.8 Damage diagrammatic sketches for regenerating points of alfalfa cut by blade’s blunted edge

对于金属陶瓷自磨刃割刀,实现了硬度梯度的平缓变化而形成自磨锐切割效果,长时间收获作业后,仍然保持较为锋利的切割性能,苜蓿的切口平齐,组织损伤较轻,自愈过程正常,另外潜伏芽被完整保留,再生周期较短。

图9为相同条件下2种割刀作业66.7 hm2后,苜蓿切口的对比情况。

图9 不同割刀作业66.7 hm2后苜蓿切口形貌比较Fig.9 Stubble comparison of different blade cutting after working for 66.7 hm2

田间试验结果表明,两种割刀作业66.7 hm2后,与市售割刀相比,金属陶瓷自磨刃割刀切割苜蓿后,再生周期可缩短5~10 d,每年可多收苜蓿1~2茬。同时还发现,金属陶瓷割刀的作业效率提高10%~20%,油耗降低10%~20%[13]。

3 结论

(1)割刀刃口曲率半径是影响切割锋锐性的重要因素,曲率半径越大,刃口钝化越严重,对牧草的切割作用变弱,对茎秆的撞击拉拔作用增强,茎秆生长方向(Z方向)的拉应力增大,导致苜蓿切口粗糙、根部松动,不利于切口自愈及再生生长,导致收获周期延长。

(2)采用超重力燃烧合成技术制备的金属陶瓷梯度材料的割刀,在厚度方向实现了组织硬度的梯度均匀分布,后刀面硬度高、耐磨性好,前刀面硬度呈梯度平缓变化,使得作业过程中磨损呈渐次变化,刃口曲率半径变化较小,而始终保持锋锐的切割性能,割刀从而形成了自磨锐特性,实现了对苜蓿的低损伤切割。

(3)与市售割刀相比,金属陶瓷自磨刃割刀切割苜蓿66.7 hm2后,仍然保持较为锋利的切割性能,苜蓿的切口平齐,组织损伤较轻,自愈过程正常,潜伏芽被完整保留,再生周期缩短。