深水井环空压力管控研究进展

2020-10-29李占东何昱昌朱江林黄浩良韦江雄

李占东 何昱昌 朱江林 2, 黄浩良 韦江雄

(1.中海油服湛江分公司,广东 湛江 524000;2.南方海洋科学与工程广东省实验室<湛江>,广东 湛江 524000;3.华南理工大学材料科学与工程学院,广东 广州 510641)

0 引言

在海洋的深处蕴藏着世界未来的巨大石油储量。据报道, 在全球水深超过500 m 的地层里已经发现了6.9×109m3油气新增资源, 潜在的油气资源储量约为1.37×1010m3。 有资料预示,在水深超过 1 000 m 以下的地层,大约储存着90%尚未发现的海上油气资源。对于可能含油气资源的深水区域, 目前仅勘探了50%左右的面积。 我国南海同样储藏着十分丰富的海上油气资源与天然气水合物资源,据估计,深水石油地质储量占我国油气总资源量的33%, 约为230 亿~300 亿吨,其中约70%的油气资源蕴藏于深水区域。 经几代石油工程师的努力, 在南海区域已经勘明了天然气水合物存在的地球生物和物理等标志, 然而我国目前还主要集中在近海和陆地上的油气开发。 随着全球能源消耗的不断增加,在增大现有油气资源开发力度的同时,钻井作业向深水进军将是未来石油勘探的一大方向[1]。

而深水油气生产过程中,固井完整性是保障深水油气井安全稳产的重要前提之一。受到固井技术的不成熟和地层信息不确定性的影响,深水油气井会产生多层次的环空结构。 在油气向上运输的过程中,油气流体的热量会传递到环空中, 导致环空流体温度升高,产生圈闭环空压力。 圈闭环空压力是一种破坏力极强的动态载荷,传统的管柱和井身的设计主要集中在提高生产量,而没有考虑圈闭环空压力对井筒的影响, 圈闭环空压力过高会对井筒完整性产生严重危害, 这已经成为制约深水油气井稳定生产的重要因素。 深水油气井井口装置的设计为完全密闭性的,无法形成泄压通道进而对环空压力进行释放,这更是增加了环空压力所带来的风险。因此开展深水井环空压力管控研究是保障深水油气井长期安全稳定生产的重要内容[2]。

1 国内外研究现状及发展趋势

目前,密闭环空压力调控措施按照不同的机理分为了五种,包括提高油气井结构强度、消除环空、释放环空压力、提高环空液体压缩性和隔热技术。

1.1 提高油气井结构强度

保障油气井安全生产最常用的方法是提高套管钢级和壁厚,以提高套管强度。 成熟的方法集中考虑了多层管柱之间的相互作用,主要有全井管柱法和多管柱法[3]。但该方法必须有精确的环空压力分析、各种管柱温度敏感性预测模型和套管强度精确控制技术的支持。这种方法有明显的缺点。首先,它对管柱的材料和生产工艺提出了新的要求,增加了制造成本。 其次,实践中的环境变化可能超过目前材料研究、开发和加工技术方面的预期。最后是井身结构设计需要创新。 该方法的关键是在现有套管生产工艺的基础上,建立合理的设计模型,并进一步改进模型,完善适合新材料结构的设计体系。

1.2 消除环空

在很多情况下,也可以用整体固井法消除固井作业中的圈闭环空。 这种方法使用次数较多,就是将水泥打到井底再返浆至井口。该方法的主要机理是水泥浆的膨胀系数小于泥浆的膨胀系数,以达到降低环空热膨胀压力的目的。 但是其也有缺点,如若在固井过程中没有完全替换掉环空中的泥浆,也会产生圈闭环空压力。 其次,深水顶孔地层欠压实、软弱,易被高密度泥浆压碎。

1.3 泄压

1.3.1 水泥返回上层套管鞋下方

当环空水泥返回到上层套管鞋下方时,不会产生圈闭环空压力。这是因为液体的热膨胀压力会导致液体通过地层泄漏并排放到地面地层中,进而释放掉环空中的压力以达到保护套管完整性的目的。该方法效果明显,成本较低。但其相关作业风险高,水泥顶部控制难度大。 在用预装液代替泥浆的过程中,由于套管偏心、井径膨胀、窜槽等问题,会引起水泥顶部的不确定性,导致固井质量不达标。此外,当水泥或加重材料堵住水泥缝隙时,也会产生压力。 该技术应考虑实际孔径的不规则变化、 水泥的特性和岩石力学参数,以精确计算水泥的注入量。

1.3.2 安装破裂盘

为解决环空压力问题,2000 年在石油工业中正式应用了破裂盘技术。 在环形空间中较大的套管上安装一定数量的沿一定方向的破裂盘。 在盘体两侧压差达到破裂的压力点时,盘体发生破裂,以平衡套管两侧的压力,达到保护中间套管或生产套管的目的。受深水地质层孔壁的不稳定且易发生坍塌的影响, 为保障油气井的安全生产,需要在井身结构中下入多层中间套管,随之会产生多个圈闭的环空。 由于过高的环空压力会压溃大多数的中间套管, 因此破裂盘一般安装在中间套管上。套管上的破裂盘通常由夹持器和爆破片组成。破裂盘分为两种类型,分别为组合型和非组合型。后者仅包括破裂盘,前者由破裂盘、保持架、加强圈和保护膜(至少两个部件)组成。破裂盘有一个泄放口径,而独立夹紧装置可以确保破裂盘的精确操作,还提供定位、支撑和密封等功能。 破裂盘的安装方式有穿透式和非穿透式两种,可以用螺纹或紧固件固定。

破裂盘设计的关键技术首先是爆破压力的确定。爆破压力范围为9~60 MPa,允许偏差±5%;其次是破裂盘的位置和数量。外壳的一侧通常有三个,彼此成180°角。破裂盘的材质取决于其所处的海洋环境。深水油气井生产的油气液体温度很高,所以通常选用镍、铜、铜镍合金等耐热金属作为破裂盘的原材料。保持架的材料通常由碳钢、不锈钢、镍或其他特殊材料制成。 若破裂盘暴露在腐蚀环境中,应在破裂盘上涂上防腐层,并测定反作用盘和平作用盘的工作温度。OSECO、ZOOK 和FIKE 等公司对破裂盘的研究由来已久。 ZOOK 公司生产的破裂盘工作压力范围是0.5~25 MPa, 其最高工作温度可达427℃, 采用破裂盘控制环空压力的技术已经得到了大面积的推广[4]。

1.3.3 压力释放环

2004 年, 哈里伯顿公司采用压力释放环解决了深水环空压力的问题[5]。 在环形圈闭内套管上可反复打开和关闭泄压环,将过高的压力转移到油管和生产套管之间的位置。压力再通过井口减压阀排放到海水中。 该压力释放环体积较小,可以对称安装在同一截面上。 尽管该技术可以对压力进行多次释放,但并未得到广泛应用。 关键在于安装和操作的复杂性。 设备一旦发生故障,是不可替代的。

1.4 提高环空液体压缩性

1.4.1 可压缩泡沫

1993 年, 科学家们提出了用可压缩泡沫技术(Crushable Foam Wrap,CFW)来控制环空压力。 其原理是采用可压缩物质的压缩变化来平衡环形圈闭内流体的热膨胀体积。它是通过在深水油气井环空的中小型套管内安装可压缩泡沫来实现的。 当流体膨胀,环空压力上升到一定值(泡沫启动压力)时,泡沫体积减小,从而降低环空压力。 该技术首先需要对泡沫材料进行选择,通常取决于泡沫材料的厚度、有效横截面以及泡管柱的轴向长度。泡沫材料的厚度由圈闭环空的尺寸大小来确定,范围在20 mm~40 mm 之间。有效横截面的数量为2~4 段合适,其长度应为环空总长度的2%~8%;第二,启动压力的确定。 CFW 的工作过程包括线性区、平直区和最终失效区三个阶段。 线性区阶段容积压缩值为2%~3%。 泡沫材料需要在一定的压力下启动,并通过体积的压缩达到降低环空压力的目的。泡沫材料一般由固体甲基丙烯酸甲酯研制而成,与隔水管上的浮体材料相似。

该技术主要由预定规格的泡沫材料、固定泡沫所用的钢板、黏合剂以及耐磨环四个部分组成。 需要注意的是,不能使泡沫材料完全封闭了环形空间,否则会对钻孔的清理造成很大的影响。目前在深水油气井生产过程中,应用得比较广泛的可压缩泡沫产品分为两种。 第一种是分段黏结泡沫并将其黏结到套管上;第二种是将泡沫制成环形柱并将其黏结到套管上。然而,这两种设计都应考虑钻孔清洁度和碎屑。 包括特瑞堡、英国石油、壳牌和道达尔在内的公司拥有成熟的可压缩泡沫技术,并提供产品系列。 特瑞堡拥有最成熟的技术, 该公司生产的泡沫材料可以抵御110℃以下的高温,且有着28 MPa 的最小工作压力,其最大的体积压缩率为50%;壳牌和BP 公司成功地将该技术应用于墨西哥湾和北海的 Machar、Maddog、Ram Powell 等油田[6]。

1.4.2 附加腔室

Chevron 公司于2006 年引进了控制APB 的附加腔室技术[7]。针对深水井身结构中的生产套管和尾件,设计了附加腔, 并成功地应用于大溪地油田13 3/8”套管上。 该腔室通过管接头集成到管柱中。 这个空间分为两种。第一种情况,在腔室内安装两个活塞,并注入一定量的惰性气体(Ar、N2、He)或其混合物。 环空流体在热传递的过程中会产生膨胀,膨胀压力经由细孔传递到腔室内。 随之,该膨胀压力会推动活塞对惰性气体进行压缩,并且由于膨胀空间的增加,流体的环空压力降低。 第二种情况是在腔室上安装阀门。 当环空中的压力上升到预定值时,阀门会立即启动,对腔室中的N2等惰性气体进行压缩, 以降低环空压力的上升速率。该技术的关键是腔体的安装、腔体的尺寸、惰性气体的压力和腔体上阀门的启动压力。该工具由腔室、活塞和起动阀组成。在操作过程中,每个腔室的容积为0.45~159 L。 如果使用多个腔室,其容积没有特定的限制。 根据计算结果,可以调整第一种腔室中惰性气体的压力。 同样,第二种腔室的启动压力也可能不同。 这样,环空压力问题可以分阶段地解决。

1.4.3 可压缩的隔离液

可收缩的隔离液是由Los Alamos 和Chevron 国家实验室共同提出的。 Baker Hughes 推动了可收缩隔离液的商业应用。其核心原理是将含有15%~50%甲基丙烯酸甲酯(MMA)的水基隔离液注入圈闭环空中,当环空流体的温度达到一定值时, 隔离液的体积将被压缩至20%,从而使受压缩的体积与热膨胀相平衡。与不加MMA 的基础隔离液相比,加入MMA 的隔离液对环空压力的控制能力更好。 基本配方为:0.3%消泡剂,1.5%碳酸氢钙,0.3%抗菌剂,21%水性乳化剂,15%~50%甲基丙烯酸甲脂 (液体),0.5%氢氧化钠,0.4%引发剂,重晶石,抑制剂,分散剂。密度为0.96~1.78 g/cm3。目前已开发出一套完整的全自动泡沫注水泥控制系统,并且配置有专用设备。

1.4.4 中空玻璃微球

Trelleborg 开发了一种新型的基于深水漂浮材料的中空玻璃微球控制技术。 在可压缩泡沫中加入中空玻璃微球,在热固性树基脂中固定中空玻璃微球,根据中空玻璃微球的破裂程度和热固性树基脂的热敏感性来调节圈闭环空中的压力。 该工艺可调节的破裂压力在 1.7~193 MPa 之间, 体积变化范围为 30%~40%,最大工作温度为170℃。 为安全起见,在设计中,峰值容积变化应为20%~25%,而不是TAV 的变化。 中空玻璃微球可压缩段的长度为0.5~1.5 m, 根据体积的变化可做适当的增减。难点在于中空玻璃微球的破裂程度和基脂的配比。弹性空心颗粒和可压缩碳质颗粒材料也能产生与中空玻璃微球相同的效果[8]。

1.5 隔热技术

1.5.1 绝缘管

绝缘管可分为普通绝缘管和真空绝缘管(VIT)。VIT 在石油行业已经有20 多年的历史了。 1998 年,VIT 技术开始在深水区应用, 以解决输送到泥线附近时的水合物问题。2003 年,Chevron 首次在墨西哥湾大溪地的1#深井中应用VIT 技术,解决了环空压力问题[9]。 其核心原理是以阻断换热为基础:将生产管柱用真空绝缘管代替,真空绝缘管可以阻断深水油气液体的热量向环空流体的传递,进而调控环空流体的受热膨胀。真空绝缘管通常下降到泥线以下900~1 200 m 处,由绝缘衬垫、联轴器、密封圈、两层同心管(内管和外管)组成,最后焊接成一个整体。两层管子之间的空间应做抽真空处理。 VIT 的主要功能是隔热和传递机械负荷。 因此,管柱的设计必须考虑力学承载力和热物性等因素。管柱的力学承载性能应结合管柱结构的完整性和防漏性进行设计。 对于热物理性能,最关键的部分是将接头和管体的阻热能力升到最高。真空绝缘管内管与外管的接触极为复杂,需要极为精确的焊接技术,同时在管体上不可安装其他的稳定器或阀门等部件,否则会对隔热效率造成重大的影响。

真空绝缘管有两种类型, 一是结构较为简单的单层隔热环空型,二是结构较为繁杂的多层隔热环空型。目前,Vmtu bealloy 公司、Chevron 公司、Itmreps 公司、胜利公司等都拥有较为成熟的技术。 真空绝缘管技术成功地应用到油气井的生产中, 解决了许多环空压力带来的问题。 然而,该技术受到井深的限制,随着井深的不断增加,所带来的问题也越发突出,首先井筒温度会不断升高,真空绝缘管隔热效果下降,其次是生产套管悬挂载荷随之增加,加重机器运转的负担。

1.5.2 绝缘封隔液技术

20 世纪90 年代末首次成功将绝缘封隔液注入环空以减轻环空压力。 根据其工作原理,在固井过程中,将热阻率较高的流体注入生产套管外环空,以此阻隔油气液体的热量向圈闭空间的传递,降低了环空压力。在深水环境中,隔热流体必须具有以下特性:热阻率高;结晶温度低,防止海底泥线以下的低温环境造成封隔液的结晶; 在超高温环境下隔热性能稳定(特别是流体黏度);无污染,不腐蚀管柱。第一代绝缘封隔液的隔热效率较低。

第二代绝缘封隔液具有更好的隔热效率。由于不同流体之间存在温度差异,形成了热对流,热对流是井筒传热的主要机理。流体的黏度对热对流的影响很大,当流体的黏度增加时,其流动性会下降,环空流体的自由对流也会降低。 因此,与第一代绝缘封隔液相比,第二代绝缘封隔液具有以下特点:当剪切速率较低时,它具有较高的黏度,从而减少了对流换热;而当剪切速率较高时,它具有较低的黏度,可以加速流体的置换。第三代绝缘封隔液有效地解决了热对流和分子接触产生传热之间的矛盾,将隔热效率提高到90%以上。该技术主要有两个方面的难点:首先,如何控制绝缘封隔液的隔热效率;其次,如何使隔热性能在恶劣环境下保持稳定。 目前,绝缘封隔液法已进入商品化阶段, 该技术已经成功应用到墨西哥湾近100 口井,效果十分显著。 开发了一整套注液设备和产品[10]。

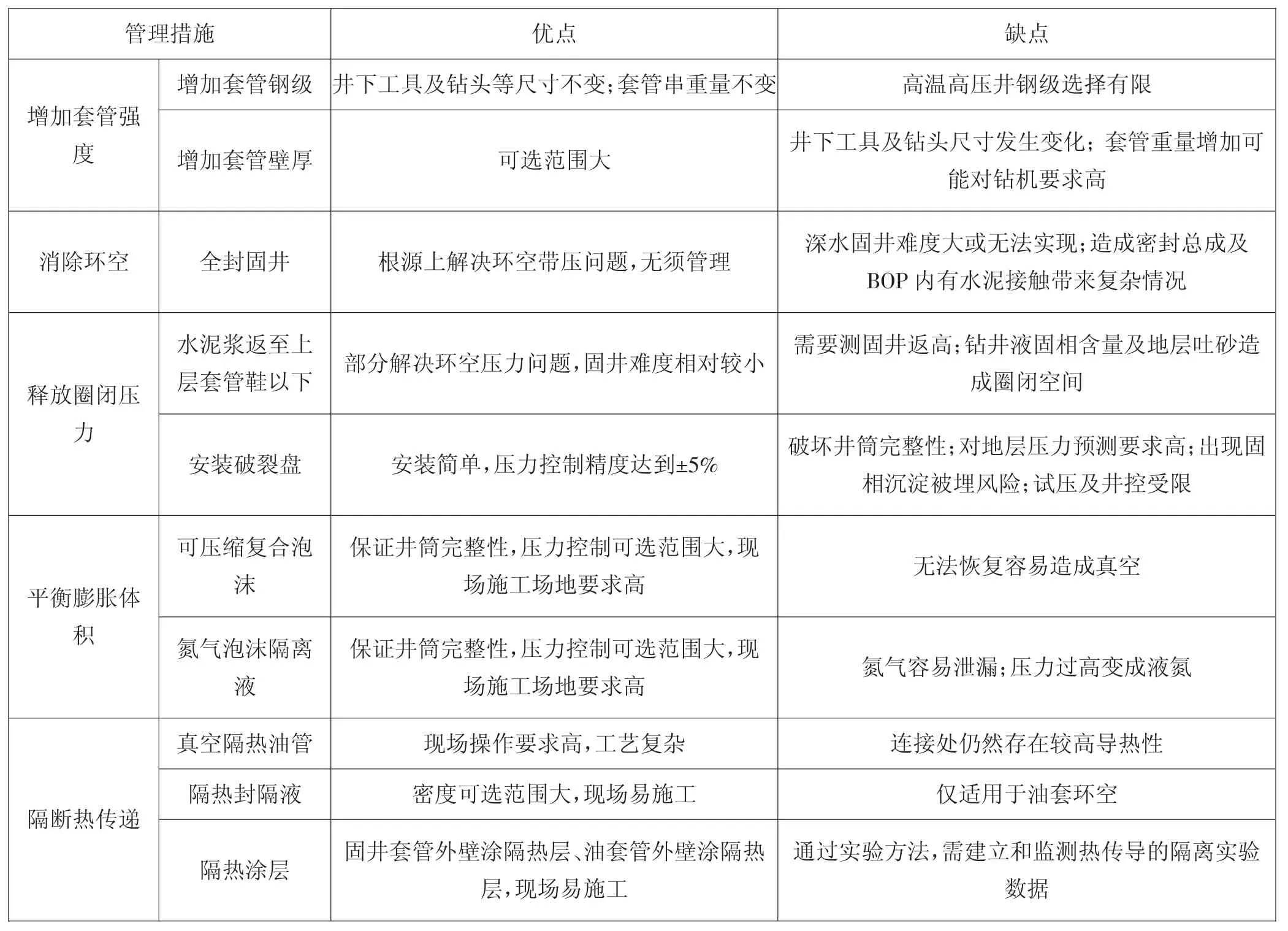

这些措施在成本、操作难度、可靠性和工作机理等方面有所不同,见表1。

环空压力管理的措施有很多种,从增加套管强度到隔热传递控制,积极性及带来的问题也会凸显。 通过对各种环空和压力管理措施进行详细对比,在考虑钻完井工具下入能力,封固油气水层要求及生产井安全性等综合因素后,综合选用绝缘管、隔热液、可压缩泡沫、破裂盘、提高环空液体压缩性等具有良好的适用性的技术,且已在部分井中应用或通过实验进行了应用。

2 结论与展望

深水固井中环空压力管控一直是深海油气的一项重要内容,目前已发展了提高套管强度、释放环空压力、消除环空、提高环空液体压缩性和隔热传递等技术, 部分技术已在深水固井中得到了一定的应用,但各种技术都具有各自的局限性,因此深水固井环空压力管控应全面分析,系统管控,遵循“全面分析,技术组合使用,多阶段调节,保护环境”的原则。

表1 环空压力管理方法优缺点