核电厂含氢废气处理系统氦检漏技术研究

2020-10-29周小龙

赵 玄 高 谊 周小龙

(中核武汉核电运行技术股份有限公司,湖北 武汉 430223)

0 前言

核电机组 TEG 系统主要由有 4 个 60 m3和 4 个18 m3的衰变箱及配套设备组成,系统总容积约317 m3。氦气泄漏试验作为最终的验收试验,仅针对含氢废气处理部分进行。 具体包括:缓冲罐、衰变箱、含氢废气压缩机、压缩气体冷却器、汽水分离器等设备,以及上述设备的附属管线、阀门。

TEG 系统检漏的验收标准是设计单位参考国外核电厂运行的经验反馈数据,结合我国现行制造水平而设定的。 其高标准的要求,对于检漏系统的配置设计是一个严峻的挑战。 核电TEG 氦检漏系统应满足如下技术指标[1-2]。

点试验检漏系统可以检测出10-9Pa·m3/s 级别的漏点。

总试验检漏系统可以检测出10-6Pa·m3/s 级别的漏点。

1 TE G 系统的氦检漏系统配置分析

TEG 系统的(真空法)氦检漏系统主要由氦质谱仪、辅助抽气泵组、管道及阀门、辅助设备以及辅助控制系统等组成。 系统的常用配置见下表1。

1.1 氦质谱仪选型分析

目前市面流行机型主要有Leybold PHOENIX L300i 系 列 、ULVAC HELIOT700/900 系 列 、INFICON系列的UL1000 氦质谱检漏仪等,也是目前TEG 系统氦检漏系统所采用的常用机型。其主要性能参数如下表2 所示。

1.1.1 质谱仪性能参数选择分析

氦质谱仪而言的工作真空、极限真空、节流阀处的抽速、被检件的漏气量以及虚漏的总气流量有如下关系[3]:

式中:

PP—工作真空,单位为Pa。

PL—极限真空,单位为Pa。

Sj—节流阀处的抽速,单位为m3/s。

Q0—被检件的漏气,单位为 Pa·m3/s。

∑Qi—虚漏的总气流量,单位为 Pa·m3/s。

通常:PL 远小于 PP,所以:

由(2)式可见:工作真空PP越高、节流阀处的抽速Sj越大,氦质谱仪就越能适应在恶劣条件下进行检漏。

检漏时若质谱室中的压力太低,需通过高真空挡板阀 (或针阀) 放入气量QT使质谱室的压力达到PP值。若节流阀处的抽速为Sj,即QT=SjPP,而系统有效最小可检漏率可用下式求得:

式中:qmin—系统有效最小可检漏率,单位为Pa·m3/s。

γmin—检漏仪的浓度灵敏度。

QT—通过高真空挡板阀(针阀)T 的空气流量。

由式(3)可知,对于某一特定的氦质谱仪来说,qmin一定,因此,SjPP越大,即 QT越大,γmin就越小,即仪器的浓度灵敏度就越高,对检漏越有利。

对漏气和出气都很大的被检件进行检漏时, 如:TEG 系统,SjPP越大越好。 检漏中必须加辅助真空系统辅助氦质谱仪抽气,辅助系统有分流作用,可降低检漏灵敏度。 但SjPP越大,辅助系统的分流作用就会越小, 对系统检漏灵敏度影响越小。 其中,PHOENIX L300i、UL1000、ULVAC HELIOT710 具有较高 SjPP,更有利于氦检漏试验。

1.1.2 系统灵敏度(有效最小可检漏率)分析

系统灵敏度除了与氦检漏系统本身有关外,还与被检系统有关。 如上所述,氦检漏系统本身灵敏度至少要高出被检系统验收标准0.5~1 个数量级[4]。 考虑辅助泵分流作用, 泵组在10 Pa 以下的实际抽速与检漏仪的实际抽速之比可达到100∶1,氦质谱仪最小可检漏率应比被检系统验收标准高3~4 个数量级, 因此检漏 仪 的 Leybold PHOENIX L300i、ULVAC HELIOT710、INFICON 系列的 UL1000 氦质谱检漏仪本身的最小可检漏率可满足系统检漏要求。

表1 TEG 系统的氦检漏系统的常用配置

表2 氦检漏仪的主要参数

1.2 辅助真空系统的选型分析

辅助真空系统具有预抽容器、分流气体、减小示漏气体反应时间和清除时间等功能。其配置选型主要根据TEG 系统容器的结构尺寸、 检漏要求和检漏条件选择。 一般的辅助真空系统由主泵、前级泵、次级泵、真空管道等组成。

1.2.1 主泵的选型分析

(1)主泵类型选择。

主泵类型可以选择的机组很多。 其中,国产ZJB带溢流阀罗茨真空泵、 欧瑞康莱宝WAU 系列欧瑞康莱宝罗茨泵都是有代表性的机型。国产ZJB 带溢流阀罗茨真空泵具有过载自动保护,价格便宜,对注重投资成本的用户有着不小的诱惑力。 欧瑞康莱宝WAU系列的可以在大气下启动, 既可简化系统的控制程序, 又提高了从大气压到1 000 Pa 范围内机组的抽速,在宽压强范围内(即使在极限压强附近)具有高抽速;同时它采用风冷,无需循环冷却水系统。

(2)主泵极限压力的选择。

主泵的选型是根据真空室空载时要求达到的极限压力来确定的[5]。 通常选取主泵的极限压力需比真空室空载极限压力低半个到一个数量级,相关规程规定TEG 系统氦检漏要求系统压力应在10 Pa 以下。即抽气系统的极限压力至少达到1×100 Pa。 RUVAC WAU1001 的理论极限压力达 1×10-2Pa, 与 SV300 配合实际极限压力达5×10-1Pa; 国产ZJB-150 30+2S-230 理论极限压力可达1×10-2Pa,空载时,实际极限压力也能达到1×10-1Pa,因此,两种泵均可满足TEG系统氦检漏试验要求。

(3)主泵抽速的选择。

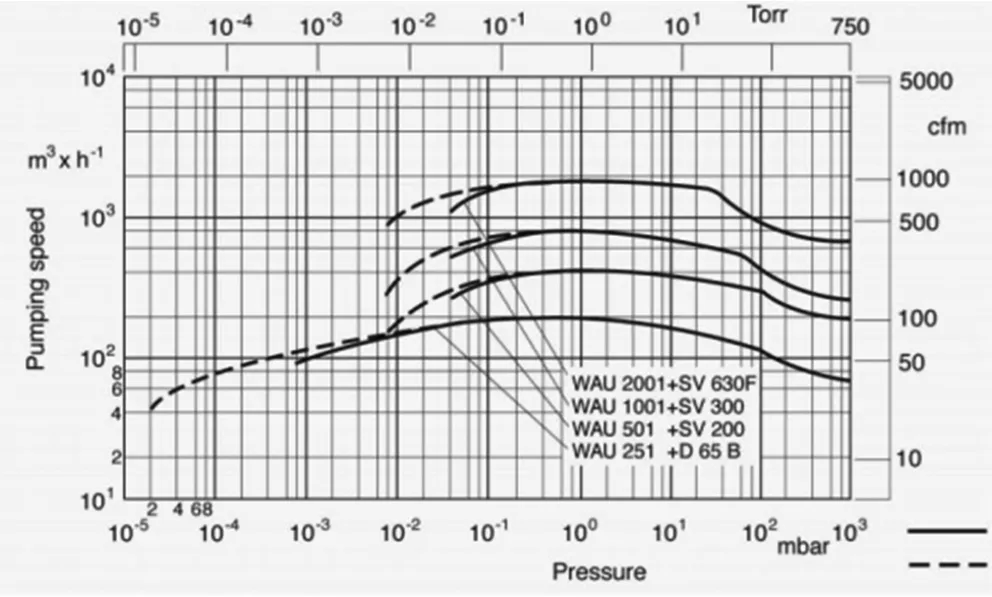

主泵抽速由真空室最大放气量、系统漏气量及所需要的工作压力来确定[6]。 从罗茨泵组(WAU1001+SV300)抽速曲线上分析,在 10~1 000 Pa 区间,实际抽速优于800 m3/h,有利于TEG 氦检漏试验,详见下图1。

图1 VACUUM PUMP WAU1001 抽速曲线

实际检漏中,有效抽速决定了抽气时间。 低真空时(忽略漏气)抽气时间[7]:

式中:t—抽气时间(s)。

V—真空设备容积(L)。

S—泵的有效抽速(L/s)。

Pi—设备开始抽气时的压力(Pa)。

P—设备经t 时间的抽气后的压力(Pa)。

上式中泵组的抽速非恒定,必须根据不同泵组的实际抽速曲线,进行分段积分计算,使理论值更加接近实际值。 段数愈多,计算的抽气时间愈接近变抽速的实际状况。

TEG 系统单个容器(衰变罐)的容积有60 m3,整个系统的容器的容积约300 m3。考虑抽气管道流导作用、工作时长等相关因素,单台60 m3的系统衰变箱,最长抽气时间应控制在6 h 之内。 实验表明:单个60 m3衰变箱使用WAU1001+SV300 抽真空,抽到10 Pa 以下的抽气时间在约为180 min,抽到5 Pa 约为270 min;使用ZJB-150 30+2S-230 抽真空,抽到10 Pa 以下的抽气时间约为 240 min; 抽到 5 Pa 约为 360 min。 而且,在进入10 Pa 以下的真空度时,检漏有效最小可检漏率就可达到1×10-9Pa·m3/s 数量级, 此时开始检漏,可满足有效最小可检漏率要求。

1.2.2 前级泵的选择

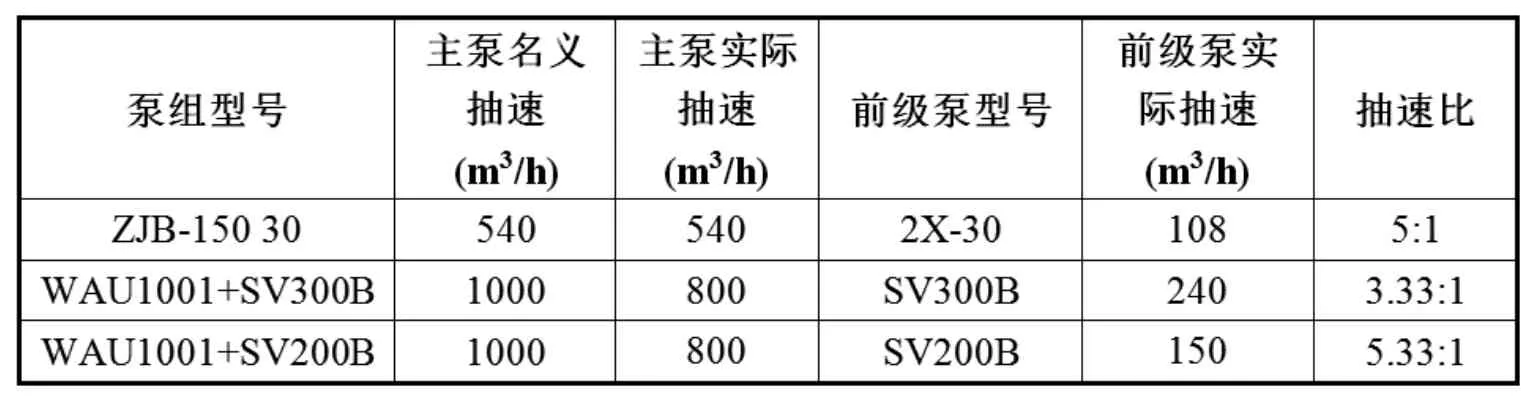

罗茨泵的抽速与前级泵抽速之间的关系,主要取决于容积效率和罗茨泵许可的压力差。如果容积效率低,则罗茨泵机组的有效抽速将会明显下降。 在中真空和高真空范围内,抽速比多采用10∶1。 在入口压力有较大变化或前级压力变小,则压缩比降低,故抽速比多选择 5∶1。

罗茨泵组的抽速和效率与罗茨泵与前级泵的抽速配比以及压力工作点有关。 表3 中,WAU1001 搭配SV200B 抽速配比为 5.33∶1,ZJB-150 30 的抽速配比为 5∶1,两者均为合理搭配。 WAU1001+SV300B 罗茨泵组抽速配比趋向于3∶1,但由于在对TEG 系统抽真空时,由于被抽对象体积大,系统未配置粗抽泵,罗茨泵组在低真空运行,气体流动状态为粘滞流,温升可能较高,受最大允许温升限制,罗茨泵在较高压力下启动时,压力下降速度很快,达到了要求的压力,启动时虽然超过了最大许可压力差,但短时间超负荷罗茨泵的马达不会发生问题,3∶1 也可满足系统泵组抽速搭配。

1.3 抽气管道的设计

由真空基本方程可以知道,泵的抽气能力受流导影响,最大限度地加大流导U 是提高抽气能力最有效的方法,但流导受限于被检系统管道直径、泵抽气口直径、管道复杂程度以及管道内壁状况等条件。 并且“木桶效应”影响,流导受限于串联管系中流导最小的那部分管路;泵的抽速增大,相应泵组重量和体积更大,离被检对象距离更大,将导致抽气管路更长,流导降低。所以,在分析泵组抽速的同时,合理分配管路流导是提高抽气能力的优化方式。

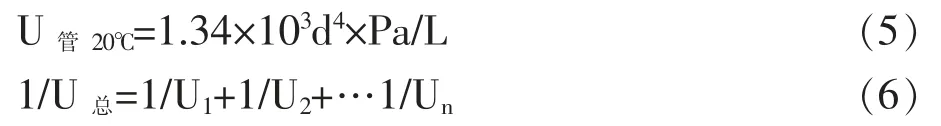

流导与管径间的关系如下:

温度20℃,粘滞流状态时长管流导:

式中:U管20℃—20℃,管道流导,m3/h。

d—管道内径,单位:m。

L—管道长度,单位:m。

U总—管道总流导,m3/h。

U1、U2、Un—管道某一节流导,m3/h。

Pa—管道的平均压力,单位:Pa。

表3 泵组抽速比

从粘滞流流导公式可看出:管道流导与管径的4次方成正比;而与管道的长度成反比。 现场实施检漏时,受进气口大小影响,管道系统进气口需采用管径为Ø50 mm 的真空管转接, 我们以两种管径(Ø100 mm 和Ø50 mm)搭配连接为管道系统,管道配备总长度为L,令管径Ø100 mm 的管长为a,则管径Ø50 mm的管长为 (L-a), 代入上述式中, 以罗茨泵组(WAU1001+SV300)参数为计算依据,采用计算机进行计算分析,管道总流导变化如图2 所示如下。

图2 流导变化曲线

计算分析结果表明:管道总长一定情况下,管径对流导的影响极大,管道系统流导随DN100 mm 管长增加急剧上升。串联管道的总流导受限于串联管道中流导最小的管道。 在选择管路时,应尽可能地选择大管径抽气系统,尽量避免在管路中变径或增设小管径管道。 并且,抽气管道总流导等于各串联管道流导倒数和的倒数,管道越长,流导越小,即管道总流导大小与抽气管道总长度呈反比例关系,抽气管道总长度越长,抽气能力越弱。在检漏时,尽量将泵组靠近被检设备缩短抽气管长度对减少抽气时间,提高工作效率。

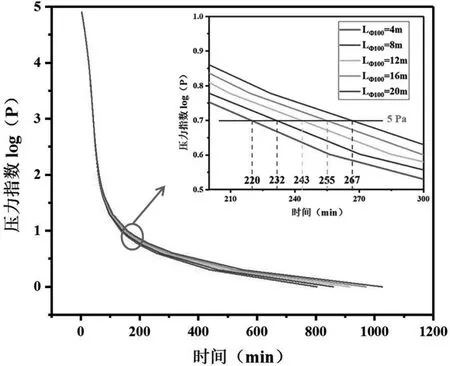

系统检漏采用的DN50 mm 管道规格一节标准长度为3 m,DN100 mm 管道规格一节标准长度为4 m,为使系统流导尽量大,控制DN50 mm 管为一节,使用多节DN100 mm 管道, 计算整个抽气系统抽气时间,以确保合理分配管路系统和安排检测场地布设。系统抽气时间与管道长度变化如下图3 所示。

依图3 可知,通过增加DN100 mm 管道的节数来增加管道的总长度,系统的流导呈反比例减小。 但通过使用罗茨泵组 (WAU1001+SV300) 对系统抽气发现,使用4 m 长的DN100 mm 管道抽至5 Pa 仅需220 min, 使用 20 m 长的 DN100 mm 管道抽至 5 Pa 仅需267 min,管道长度对抽气时间影响非常小,时间差在工作时间允许范围之内。因此,控制小管径管道长度,可适当延长大管径管道,合理布置采集平台,20 m 范围之内, 抽气时间约为 4 h。 另外, 计算表明,WAU1001+SV300 泵组可满足现场检漏要求。 也就是说尽量避免在管路中变径或增设小管径管道。

图3 抽气时间与管道长度变化关系曲线

2 结论

根据以上理论与实践参数的分析,得出分析结果如下:

(1) 氦 质 谱 检 漏 仪 PHOENIX L300i、INFICON UL1000、HELIOT 710 等当今主流机型性能均能满足CPR1000 堆型核电站的TEG 系统的氦检漏要求。

(2)罗茨泵组(WAU1001+SV300)的性能可满足CPR1000 堆型核电站的TEG 系统的氦检漏要求。

(3)系统管道设计应避免小管径串联,在条件运行情况下应尽量降低管道总长度,3 m 长DN50 mm管道搭配 20 m 长 DN100 mm 在罗茨泵组(WAU1001+SV300)强劲抽力下4 h 即可满足检漏真空要求。