激光制备高附着性能的铜基类金刚石膜*

2020-10-28陆益敏黄国俊米朝伟曹海源

陆益敏,黄国俊,米朝伟,奚 琳,王 赛,曹海源,程 勇

(1. 陆军工程大学 军械士官学校, 湖北 武汉 430075; 2. 安徽工程大学 机械与汽车工程学院, 安徽 芜湖 241000)

由于类金刚石(Diamond-Like Carbon, DLC)膜具有高硬度和低摩擦的显著优势,在力学和摩擦学领域受到广泛关注。但是,它不能直接镀制在很多材料上,主要有两个原因:一是其内应力极高[1-2],尤其是脉冲激光沉积法(Pulsed Laser Deposition, PLD)更是大于2 GPa[3-4],导致膜层本身不能镀厚;二是与基底材料的理化特性差异大,导致附着性能低[5],这一点对于金属材料尤为突出。另外,很多金属材料与类金刚石膜的硬度差异极大(1个数量级以上),因此降低了类金刚石膜的高硬度保护作用,在外力作用下也容易破裂。

膜层附着牢固是其工程应用的基本要求。临界载荷是附着性能高低的表征参数之一,可由纳米划痕(nano-scratch)或微米划痕(micro-scratch)测试获得;两者主要区别在于使用金刚石针尖的尺度差异大,与样品的接触面积差异巨大,导致测试结果差异巨大。所以,划痕测试结果只能在同等测试条件下比较不同样品的附着性能,而不能将不同测试条件下的测试结果相互比较。Constantinou等[6]采用准分子激光(248 nm)在Si基底上制备出Ag掺杂DLC膜,临界载荷(纳米划痕)由纯DLC膜的145.4 mN提升到253.4 mN。Jelinek等[7]采用准分子激光(248 nm)在Ti6Al4V合金基底上制备出Ti掺杂DLC膜,临界载荷(微米划痕)由纯DLC膜的4 N提高至10 N。其他类似的研究还有Cr掺杂[8-9]、Fe/O/N掺杂[10]、Fe/Si掺杂[11]。姜秀英[12]采用射频磁控溅射技术在316L不锈钢表面制备Ti/TiO2、Ti/DLC双层膜和Ti/DLC/TiO2多层膜,在提高耐磨性和耐蚀性的同时,提高了DLC膜在不锈钢上的附着性能。姜齐立等[13]采用磁过滤阴极真空弧沉积技术制备多层Ti掺杂DLC膜,实现了低应力、高附着,膜层厚度高达42.3 μm。类似的研究还有利用CrN层[14]、Cr层[15]以及Ge层[16]等作为键合层或缓冲层,均提高了DLC膜在基底上的附着性能。

铜及铜合金广泛应用于轴承传输、驱动媒介等机械、电子、军工领域。课题组前期已验证了铜基多层DLC膜的低摩擦性,目前主要目标是提高DLC膜在铜基上的附着性和耐磨性。设计并制备多种铜基DLC膜样品,通过比较临界载荷、表面硬度等机械指标,来优化结构,进一步提升附着性能。

1 实验

1.1 样品制备

基底为直径25.0 mm、厚1.8 mm的抛光金属铜和厚0.3 mm的抛光硅,靶材到基底的距离为11 cm,激光等离子体中轴线偏离基底自转中心10 mm,以保证膜厚的均匀[17]。其中,铜基样品用于机械性能测试,而硅基样品用于观察膜层结构。基本真空度为2×10-4Pa;沉积膜层前,利用400 V、30 mA能量的Ar+轰击,去除样品表面的自然氧化层,并用酒精擦拭未能清洗的表面污染,以提高膜基结合力。

沉积源为KrF准分子紫外激光(波长248 nm、脉宽25 ns、重频50 Hz),采用脉冲能量500 mJ、能量密度8.3 J/cm2的激光参数进行实验,对靶材的入射角度为45°。

按“Cu基底|Ti |SiC|(DLC |SiC)n|DLC|空气”的膜层结构(如图1所示)逐层沉积。在5个样品的制备过程中,Ti层和独立SiC层的厚度均为300 nm,最外层DLC保护层厚度为400 nm;循环层中DLC层与SiC层的厚度比例不同,厚度及循环次数设计如表1所示。所有样品的膜层设计总厚度相同(均为4 μm),以保证测试结果的可比较性。

表1 循环层设计

图1 铜基DLC膜结构示意图Fig.1 Sketch of the Cu-based DLC film

根据前期实验和计算,在与本次实验同等条件下,DLC层的沉积速率约为56.3 nm/万脉冲,SiC层的沉积速率约为58.1 nm/万脉冲;因此,可估算出镀制设计膜厚所需要的脉冲数。

实验后样品S5的膜层直接脱落,可能是因为DLC层内应力积累过大导致SiC层缓冲作用不够造成的。因此,仅对其他4个样品进行测试分析。

1.2 结构表征及机械性能测试

利用FEI公司的SIRION扫描电镜(Scanning Electron Microscope, SEM)观察铜基DLC膜结构,采用参数为电压20 kV、放大倍率5000倍和20 000倍。利用Micro Materials公司的NanoTest TM Vantage 纳米划痕仪测试样品的临界载荷,形貌扫描载荷0.1 mN、最大载荷300 mN、划痕距离320 μm。利用Agilent Nano Indenter G200型纳米压痕仪的经典模块测试样品的纳米机械性能,通过测试“载荷-压入深度”曲线,计算样品的纳米硬度和硬度-杨氏模量比;每个样品测试5个点,每个点之间距离不小于最大压入深度的30倍,最大压入深度为1500 nm。

2 测试结果与讨论

2.1 微观结构

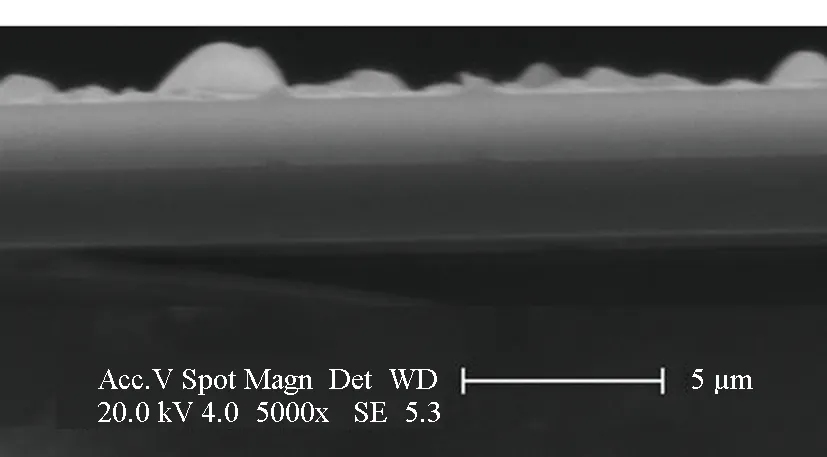

借助SEM测量样品断面,有助于判读多层结构的具体情况。图2(a)所示为SEM观察的样品S3断面,即多层DLC膜的结构;图2(b)所示为起黏附作用的Ti层和独立SiC层的局部结构。

从图2(b)中可以看出,独立SiC层、Ti层及基底(Si)之间的对比非常明显;但仔细分辨可以发现,Ti层与基底之间的分界面比较模糊,而Ti层与SiC层之间的分界面相对要清晰得多,这与金属Ti的性质有很大关系。激光等离子体中的粒子携带了高动能,撞击基底(或下接膜层)并扩散,逐渐耗散能量后冷凝成膜。制备Ti层初期,Ti动能粒子向基底内部扩散,形成了模糊的界面;而金属Ti却具有阻止外界粒子向其内部扩散的性能[18],因此Ti层在成为黏附层的同时,也是一种障碍层,从而使得Ti层与上膜层间的分界面相对清晰。

图2(b)中循环层中DLC层与SiC层之间没有明显的区分,其局部经数字图像处理后显示在图2(c)中,可以大致看出两者间的差别,但分界面仍难辨别。

(a) 多层DLC膜结构

2.2 附着性能

胶粘和重摩擦等测试(依据标准有GJB2485—1995和MIL-48497A等)只能定性地判断膜层样品的附着性能是否达到某一标准;为了定量测试样品的附着性能,进行纳米划痕测试并比较不同工艺条件下的Cu基多层DLC膜的临界载荷。

研究中样品的纳米划痕典型测试曲线如图3所示。图中,形貌基线已去除倾斜。

(a) 样品S1

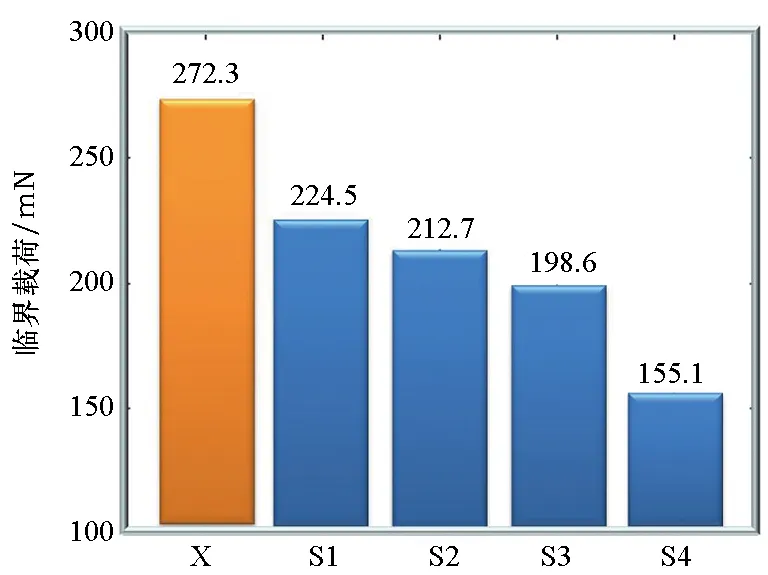

图3表明,随着载荷的增大,加载曲线的纵坐标“深度”逐渐上升,表示针尖不断深入样品内部,膜层初期发生弹性形变(该段加载曲线近似线性变化);但随着载荷的不断增大,加载曲线在某一位置出现突变(图中倒三角所示),暗示膜层破裂,此后膜层发生了不可逆的塑性形变。膜层破裂的位置对应载荷值,即临界载荷,可以表征膜层的附着性能。加载曲线出现了多次突变,表明内部膜层逐渐断裂,但按“木桶原则”,第一层的断裂即认为整个膜层的失效。根据纳米划痕测试,各样品的临界载荷对比如图4所示,其中X表示在Si基上直接镀制400 nm厚DLC膜样品,测试条件同其他样品。

图4 样品的临界载荷对比Fig.4 Contrast among the critical loads of the samples

从图4中可以看出,随着DLC层与SiC层厚度比例的提高,Cu基DLC膜的临界载荷逐渐降低。当厚度比小于2.3时,其值接近或超过Si基DLC膜(厚度为400 nm)临界载荷的80%,具备了较高的实用价值。该厚度比例过高(如9 ∶1)时,DLC层厚度过大,其内应力积累严重,这会直接导致膜层在外力作用下的破裂,从而在总体上影响膜层的附着性能。

将Si基DLC膜的临界载荷作为参照,是因为理论上DLC膜与Si的结合最为牢固,这源于C原子与Si原子同族且最为接近,两者之间具有极低的失配界面(mismatch interface),可以形成较强的Si—C原子键。反观C原子与Cu原子,两者之间存在极高的失配界面,因此形成了大量易断裂的弱键;当C原子累积至一定程度时,会引起某一方向上的剪切力过大,导致键的断裂[5],即膜层脱落。Cu基多层DLC膜的设计就是在Cu基与外层DLC保护层之间添加黏附作用的膜层,并有意识地使两者之间巨大的硬度差异得到过渡,从而增强DLC膜的附着性和保护性。

金属Ti是一种典型的金属与类金属黏结材料,Ti原子在Cu基浅表扩散并以CuTi2、CuTi、Cu2Ti等多种较强的金属键存在[18-21],使Ti层牢固地附着在Cu基上。而SiC被选择作为另一个黏附材料,是因为Ti原子可以取代Si—C中的Si原子,并与其最近的4个C原子产生杂化;该过程填补了Si空位的悬空键,同时对能带结构的影响很小[22]。因此,SiC层能够与Ti层牢固结合。再次,在DLC层与SiC层的界面中,原子扩散使得DLC层中的C原子与SiC形成稳定的能带结构,增强两者之间的结合[23-24];同时,一定厚度的SiC层引入也避免了DLC层内应力的不断积累。因此,DLC/SiC循环层在研究中得到利用。

2.3 机械硬度

纳米硬度是反映膜层抵抗外力作用的机械性能的参数之一,能够表现其抗划伤能力。同等条件下,膜层硬度越高,抗划伤的能力越强。纳米压痕测试是测试薄膜硬度、杨氏模量等机械参数的方法之一。测试中采用经典模块,而非当前流行的动态接触模块(Dynamic Contact Module, DCM)。这是由于金属Cu基底的抛光效果较差(材质太软不易抛光)、表面不是很平坦,厚度为数微米的膜层也不能使样品表面达到适于DCM模块使用的要求。与DCM相比,经典模块具有最大载荷更大、压入深度更深的特点,对厚膜的测试更有优势;虽然精度上略差于前者,但对于研究中的这几个样品的比较已经足够了,在10%膜厚(约400 nm)以内的测试数据仍能保证基本的精度。

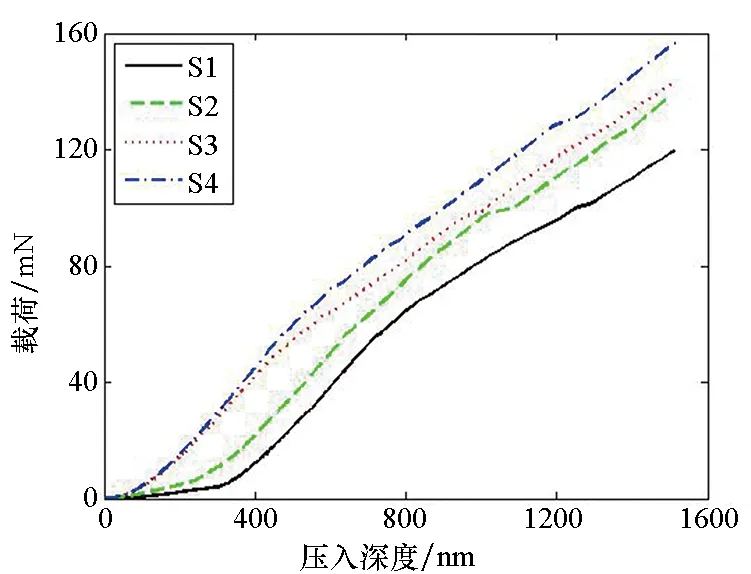

典型的纳米压痕测试结果“载荷-压入深度”曲线如图5所示。测试针头压到最大压入深度时使用的加载力越大,说明膜层对外力的承受能力越大,也就表明硬度越高;反之,硬度越低。由图5可知,在压入深度为1500 nm的条件下,对样品S1使用的载荷最小,说明其纳米硬度最低。样品S4的硬度最高,这主要是因为样品S4中DLC层的厚度最大,DLC的纳米硬度比SiC的要高得多。因此,随着DLC层与SiC层厚度比例的增大,整个膜层的纳米硬度必然提高。

图5 载荷-压入深度曲线Fig.5 Curves of load-depth

对样品的“载荷-压入深度”曲线计算后,获得样品的纳米硬度、杨氏模量等参数。对每个样品的纳米硬度取平均,绘于图6中。由图6可知,随着DLC层与SiC层厚度比例的增大,Cu基多层DLC膜的纳米硬度逐渐提高。金属Cu的纳米硬度不足2 GPa,可见设计膜系使其机械性能得到了极大提升。

图6 样品表面磨痕Fig.6 Wear trail of the surfaces

除了磨损量参数,膜层的耐磨性还可以由硬度-杨氏模量比(H/E)来表征[25-26],4个样品的H/E也绘于图6中。耐磨性好的DLC膜的H/E一般在0.1左右[25-27],Cu基多层DLC膜的H/E在0.085~0.095之间,略低于上述文献的报道值,毕竟与这些报道研究中的Si基或不锈钢基DLC膜相比,Cu基多层DLC膜的H/E受到了很多不利因素的影响,如较软的金属基底、较软的SiC层以及较软的金属Ti层。

3 结论

针对金属Cu基底硬度低、硬质DLC保护膜附着性能差的问题,设计制备出Cu基多层DLC膜,使DLC膜层获得了优良的附着性能、机械硬度和耐磨性能。

随着循环层中DLC层与SiC层厚度比例的提高,Cu基多层DLC膜的临界载荷逐渐降低,当厚度比小于2.3时,其值接近或超过厚度为400 nm的Si基DLC膜。

随着DLC层与SiC层厚度比例的增大,Cu基多层DLC膜的纳米硬度逐渐提高;同时,表征耐磨性的参数H/E接近最佳值0.1。