射频处理提高米糠稳定性及其对品质的影响

2020-10-28于殿宇郝凯越陈奎任江连洲王立琦

于殿宇,郝凯越,程 杰,陈奎任,江连洲,,王立琦,张 智

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.哈尔滨商业大学计算机与信息工程学院,黑龙江 哈尔滨 150028;3.黑龙江省北大荒米业集团有限公司,黑龙江 哈尔滨 150036)

稻米是我国重要的农作物之一,目前黑龙江大米产量约为2 255.3万 t,且已成为我国最大的商品粳稻生产基地,米糠是稻米生产过程中的主要副产物,占稻米质量的10%左右[1]。其中含有稻米64%的功能及营养成分,有“天然营养宝库”之称[2]。其脂质含有约75%的不饱和脂肪酸[3]和比普通植物油更多的不皂化物[4],有助于降低动物和人类的低密度脂蛋白和总血清胆固醇[5]。且米糠的蛋白质消化率可达到90%,被认为是低过敏性蛋白质的良好来源[6-8]。

米糠在食品工业、化工工业及医疗保健工业方面有广阔的应用前景[9]。但新鲜的米糠容易变质,其主要原因是米糠中含有多种内源酶,包括脂肪酶、过氧化酶等,若处理不当,会发生氧化,造成米糠酸败[10]。酸败使米糠酸值迅速升高,游离脂肪酸质量分数一般在10%~20%,有的甚至达到50%。目前国内外米糠稳定化的方法主要分为化学稳定法、生物酶法和物理稳定法[11]。化学稳定法通过添加酸及其盐类等化学试剂,改变米糠体系的pH值或离子强度,达到抑制脂肪酶酶活的目的[12-13]。但化学法只适用于中小型工业生产,处理时间较长,且添加的化学物质会影响后续米糠的综合利用。生物酶法指用某些蛋白酶水解米糠中脂肪酶[14],防止米糠酸败。但酶法钝化价格较高,还有待研究。物理稳定法主要包括低温储藏法、红外处理法、挤压法、微波法等。其中挤压法被认为是目前较有实用价值的稳定米糠的方法,但挤压法需要较大的设备投资,处理量不高,操作和维护费用也较大[15],且会造成米糠中蛋白质严重变性、活性成分有较大损失、米糠及其色泽加深等缺点,因此挤压法会影响米糠的营养价值,降低其综合利用效率。

射频技术是一种频率范围在3 kHz~300 MHz的高频交流电磁波[16]。射频技术具有加热快、加热均匀、穿透深度大、能耗低等特点,适用于工业化生产。射频和微波加热方式类似,都属于一种新型的介电加热方式,但在工作频率、波长、穿透深度和加热机制还存在明显区别,因其是利用3 kHz~300 MHz的电磁波(射频)引起被加热物料中带电离子的振荡迁移而将电能转化为热能而杀灭微生物和酶,所以其穿透深度则远大于微波[17-19]。目前的研究中使用微波技术钝化米糠较为广泛,也有一些显著的效果[20-21]。但微波过程后期若不采用特殊的手段带走热能,局部产品的温度可能升高,引起严重褐变甚至使产品碳化。射频技术相对加热均匀。在国内外研究进展中,射频加热技术最早出现于轻工业及医疗行业,包括应用于木板的干燥、杀菌[22]以及手术中的辅助治疗[23]等。相对于其他应用而言,射频应用于灭酶方面的研究较少,特别是针对低水分活度食品以及农产品钝酶方法与机理研究。

故研究以黑龙江省粳稻为原料,经加工碾磨后得到新鲜米糠,以米糠中脂肪酶活性为指标,研究射频加热极板间距、射频时间、射频温度对米糠中脂肪酶活性的影响,并研究其对米糠储藏稳定性的效果,以期通过该灭酶方法推动稻米米糠产业化的高值化利用。

1 材料与方法

1.1 材料与试剂

米糠(含水量10.6%,酸值(KOH计)9.4 mg/g,蛋白质量分数13.5%,脂肪质量分数18.3%,色泽为土黄色) 黑龙江省北大荒米业有限公司。

对硝基苯基月桂酸酯、Triton X-100 美国Sigma公司;异丙醇、阿拉伯胶 上海阿拉丁生化科技股份有限公司;磷酸二氢钠、磷酸氢二钠 上海麦克林生化科技有限公司;所有实验用有机溶剂均为国产分析纯。

1.2 仪器与设备

HED-0101射频加热系统 日本Yasujima有限公司;AXTD5A台式离心机 盐城市安信实验仪器有限公司;MixPlus旋涡振荡器 合肥艾本森科学仪器有限公司;KQ3200B超声振荡器 昆山市超声仪器有限公司;SP-756紫外分光光度计 上海光谱仪器有限公司;PHS-3C精密酸度计 上海大营仪器有限公司;FD-1A-50冷冻干燥机 厦门森态仪器仪表有限公司;FA2204B电子分析天平 山东晨拓科学仪器有限公司;DF-101S磁性搅拌器 金坛区水北盛威实验仪器厂。

1.3 方法

1.3.1 米糠水分含量测定

参考GB 5009.3—2016《食品中水分的测定》中直接干燥法。称取5 g米糠在101~105 ℃恒温干燥箱中进行干燥,直至恒质量,记录数据。

1.3.2 脂肪酶活性测定

0.1 mol/L磷酸盐缓冲溶液的制备(pH 7.0):准确称取3.12 g磷酸二氢钠,定容至100 mL,制备溶液a;然后称取17.9 g磷酸氢二钠,定容至250 mL,制备溶液b。分别量取78 mL溶液a和122 mL溶液b,将其进行混合,得到0.2 mol/L的磷酸盐缓冲溶液,将其进行稀释制得0.1 mol/L的缓冲溶液,备用。

脂肪酶活性的测定:采用硝基苯基月桂酸酯法[24]并稍作修改。配制溶液A:40 mg对硝基苯基月桂酸酯溶解在12 mL异丙醇中;配制溶液B:0.4 g Triton X-100和0.1 g阿拉伯树胶溶于90 mL 0.1 mol/L pH7.0磷酸盐缓冲液中。

米糠脂肪酶提取液的制备:取2 g米糠于50 mL离心管中,加入10 mL 0.1 mol/L pH 7.0磷酸盐缓冲液,置于25 ℃超声振荡器中超声振荡40 min,混合液再以4 000 r/min离心10 min,上清液即为米糠脂肪酶提取液,取出备用。

吸光度测定:取1 mL上述提取液于50 mL离心管中,向其中加入1 mL溶液A和15 mL溶液B,旋涡混合后置于35 ℃超声振荡反应45 min,然后置于沸水浴灭酶20 min,冷却至室温以5 000 r/min离心10 min,取上清液于波长410 nm处测定吸光度,重复3 次。脂肪酶活性和相对活性按式(1)、(2)计算:

式中:A410nm为波长410 nm处吸光度;m为样品的质量/g;10为稀释倍数。

1.3.3 射频稳定米糠处理

称取若干份500 g米糠置于射频加热系统中,分别在极板间距一定条件下进行处理,设置温度,加热一定时间,处理完成后将米糠取出,冷却至室温。测定在每个实验条件下米糠中脂肪酶相对活性。

1.3.4 单因素试验

研究射频处理对米糠稳定性的工艺参数的优化,根据预实验选择极板间距、射频温度、射频时间3 个因素对脂肪酶相对活性进行单因素试验。选择射频工艺优化的条件分别为射频温度90 ℃、射频时间5 min、极板间距11 cm。考察射频极板间距分别为10、11、12、13、14 cm时对脂肪酶相对活性的影响;考察射频温度分别为70、80、90、100、110 ℃时对脂肪酶相对活性的影响;考察射频时间分别为2、3、4、5、6 min时对脂肪酶相对活性的影响。

1.3.5 射频对米糠脂肪酶活性的工艺优化

表1 响应面试验因素与水平Table 1 Level and code of independent variable used for response surface analysis

综合单因素试验结果,对金属盐协同射频进行响应面工艺优化试验,采用Box-Behnken设计,以极板间距(A)、射频温度(B)、射频时间(C)为自变量,脂肪酶相对活性(Y)为响应值设计三因素三水平的响应面试验,见表1。

1.3.6 米糠储藏性

在优化最佳条件下处理米糠样品,将处理后样品用密封塑料袋进行密封,并将样品在35 ℃、相对湿度(70±2)%培养箱中储藏6 周时间,每隔1 周取出部分米糠,对其进行稳定化检测分析。未处理米糠在相同条件下储藏6 周作对照实验。

1.3.7 米糠酸值和过氧化值的测定

分别参考GB 5009.229—2016《食品中酸价的测定》和GB 5009.227—2016《食品中过氧化值的测定》的方法进行测定。

1.3.8 米糠蛋白的提取及理化测定

1.3.8.1 米糠蛋白的提取

将不同储藏期的米糠与石油醚按体积比1∶3进行2 次脱脂,再将脱脂米糠以1∶10(g/mL)料液比与去离子水混合,在40 ℃条件下用1 mol/L NaOH溶液调节pH值至9.0,搅拌4 h后进行过滤,将悬浮液4 ℃、4 500 r/min离心15 min,取上清液,再用1 mol/L HCl溶液调节上清液pH值至4.0,静置分层后,用4 500 r/min离心15 min,取沉淀,即为所得米糠蛋白。最后用冷冻干燥机进行冷冻干燥,得到不同储藏时期的米糠蛋白粉,用密封袋进行包装,并置于4 ℃冰箱中保存备用。

1.3.8.2 米糠蛋白含量的测定

参考GB 5009.5—2016《食品中蛋白质的测定》凯氏定氮法进行测定。

1.3.8.3 米糠蛋白持水性测定

参考Zhao Qiang等[25]的方法并进行改进。准确称取一定质量(约0.5 g)经处理后不同储藏时期的米糠蛋白样品,置于15 mL的离心管中。向离心管中加入去离子水,用旋涡振荡器将其混合均匀后,2 000 r/min离心20 min,离心后倾去上清液。若无上清液,重复上述实验直至离心后有上清液出现为止。连续实验3 次取平均值。米糠蛋白持水性按式(3)计算:

式中:m1为离心管质量/g;m2为米糠质量/g;m3为离心后沉淀和离心管质量/g。

1.4 数据分析

数据由Origin 8.5软件进行统计处理,所有实验重复3 次。其中所有数据采用Origin 8.5与Design Expert 8.0分别进行数据处理和绘图,采用SPSS软件进行数据、统计和相关性分析。

2 结果与分析

2.1 单因素试验结果

2.1.1 极板间距对米糠脂肪酶相对活性的影响

图1 极板间距对脂肪酶相对活性的影响Fig.1 Effect of RF plate spacing distance on lipase activity

由图1可以看出,随着射频极板间距的增大,米糠脂肪酶相对活性呈上升趋势,在极板间距为10 cm时脂肪酶相对活性最低,随着极板间距的增加,这可能由于射频加热系统的功率随着极板间距的增大而降低[26],从而使转化的热能减少,降低了对米糠脂肪酶的钝化作用。但距离过近,物料温度太高,会导致产品质量下降[17],如蛋白可能变性,所以射频极板间距要适当。综合考虑,射频极板间距在11 cm为宜。

2.1.2 射频温度对米糠脂肪酶相对活性的影响

图2 射频温度对脂肪酶相对活性的影响Fig.2 Effect of RF temperature on lipase activity

如图2所示,随着射频温度的升高脂肪酶相对活性整体呈下降趋势,但在100 ℃后下降趋势趋于平缓。可能是因为在相同时间内,射频温度过低无法完全钝化脂肪酶活性,而随着射频温度的升高对脂肪酶的抑制作用增强,但温度过高米糠内脂肪酶活性达到钝化最低点并且温度过高会使米糠发生美拉德反应降低其营养成分和色泽。综合考虑,射频温度在90 ℃为宜。

2.1.3 射频时间对米糠脂肪酶相对活性的影响

由图3可以看出,随着射频加热时间的延长脂肪酶活性呈下降趋势。当射频时间2 min时脂肪酶相对活性为34.94%,可能是因为在短时间内,对脂肪酶影响较小,对其钝化作用变化不显著。当射频时间为5 min时,射频时间对脂肪酶相对活性有很大的作用,脂肪酶相对活性达到19.0%。当射频时间继续延长时,脂肪酶相对活性下降趋势明显变缓。综合考虑,射频加热时间在5 min为宜。

图3 射频时间对脂肪酶相对活性的影响Fig.3 Effect of RF time on lipase activity

2.2 射频加热处理响应面试验优化

2.2.1 响应面试验结果

在极板间距、射频温度、射频时间对脂肪酶相对活性影响单因素试验基础上进行响应面试验设计优化,其设计方案及结果见表2。

表2 响应面试验设计方案及结果Table 2 Experimental design and results for response surface analysis

2.2.2 响应面模型方程建立与方差分析

利用Design Expert 8.0.6软件对试验结果进行方差分析,结果见表3。将试验数据进行多元回归拟合,得到极板间距(A)、射频温度(B)和射频时间(C)的回归方程为:

脂肪酶相对活性=18.25+0.63A-0.95B-0.92C+0.25AB+0.81AC+0.81BC+0.83A2+1.92B2+1.84C2

由表3可知,整体模型的F值为45.38,P值小于0.000 1,模型极显著,表明通过回归方程可以看出因变量与所有自变量之间具有显著的线性关系,即这种试验方法是可靠的。失拟项F=5.90,P=0.059 7>0.05,说明失拟项不显著,表明该模型选择正确,模型中的调整系数为0.961 5,说明96.15%的响应值变化可以通过模型进行解释,相关系数R2为0.983 2,说明该模型与试验拟合良好。通过F值的大小可以判断A、B、C两因素对酶活性的影响极显著,可以用此模型分析和预测脂肪酶相对活性。

表3 方差分析结果Table 3 Analysis of variance

2.2.3 响应面交互作用分析

图4 各因素交互作用对脂肪酶相对活性的影响Fig.4 Response surface plots showing the interactive effect of various parameters on relative activity of lipase

三维响应面是回归方程的图形表现形式,可表示2 个测试变量和响应值与各变量水平之间的相互作用关系。本研究考察极板间距、射频温度和射频时间3 个因素对米糠的脂肪酶相对活性的影响,参数交互作用对脂肪酶相对活性的影响如图4所示。

脂肪酶相对活性随着各因素水平的增加呈现先上升后下降的趋势。3 个因素中AC和BC交互作用为极显著,AB不显著,即极板间距和射频时间之间以及射频温度和射频时间之间有极显著交互作用,极板间距和射频温度之间的交互作用不显著。通过试验设计优化得到射频处理米糠的最佳工艺参数为极板间距10.42 cm、射频温度92.16 ℃、射频时间5.32 min,该条件下米糠的脂肪酶相对活性预测值为17.81%。根据实际情况将工艺参数进行整理,得出整理值为极板间距10.5 cm、射频温度92 ℃、射频时间5.3 min,在此条件下进行3 次平行实验,该条件下脂肪酶相对活性平均值为18.25%。实测值与预测值之间具有良好的拟合性,从而证实了模型的有效性。结果表明此方法可以有效钝化米糠中的关键酶,从而提高米糠的储藏稳定性。

2.3 米糠的储藏性分析

2.3.1 储藏期间米糠水分含量变化情况

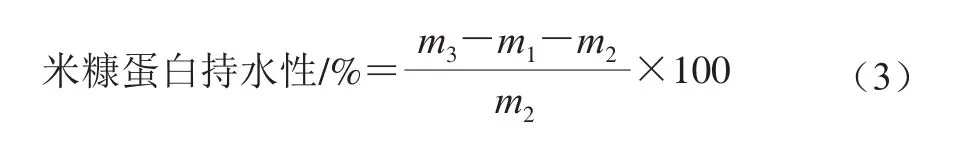

图5 储藏期米糠水分含量的变化Fig.5 Changes in moisture content of rice bran during storage

如图5所示,随着储藏时间的延长,前4 周内米糠水分含量有明显上升的趋势,在第5周后水分含量没有明显的变化,主要是因为米糠储藏在相对湿度72%的环境中,并且拉链袋也具有一定透湿性,因此由于米糠处理前后具有不同初始水分含量,使得不同米糠样品将会吸收或解吸在储藏环境中的水分直至达到新的水分平衡。在储藏期间处理后米糠的水分含量明显低于未处理的米糠,主要是因为米糠在处理过程中,分子间产生摩擦力使米糠温度升高从而导致米糠中的水分挥发,水分含量大量降低。

2.3.2 储藏期间脂肪酶相对活性的变化

根据表4可知,米糠在储藏过程中,脂肪酶相对活性呈现明显的上升趋势。储藏6 周后未处理米糠脂肪酶相对活性增加到327.92%,据Oliveira等[27]研究报道,米糠在储藏期间微生物会导致米糠中产生内源性脂肪酶,因此,未处理米糠中酶活性的快速增加可能是由于产生内源酶的微生物群的增加。但处理后米糠脂肪酶活性与未处理米糠相比显著降低,可能是因为射频加热过程中射频能量可以穿透整个米糠样品使其加热均匀,抑制米糠储藏期间微生物的增长,从而钝化米糠脂肪酶活性。在储藏6 周后处理后米糠脂肪酶相对活性由原来的18.35%仅增加到22.63%,这与米糠储藏过程中水分含量的变化相同,说明食品中酶活与食品中水分含量有着密切的联系[28]。

表4 储藏时期脂肪酶相对活性变化情况Table 4 Changes in lipase activity during storage of rice bran%

2.3.3 储藏期间米糠酸值的变化

图6 储藏过程米糠酸值的变化Fig.6 Changes in acid value of rice bran acid during storage

如图6所示,随着储藏时间的延长,米糠中脂质水解程度逐渐加深,所以未处理米糠的酸值呈现上升的趋势,酸值远超过了工业使用的最高值,米糠已变质。但处理米糠的酸值显著低于未处理的米糠,在储藏6 周后,其酸值仅为相同时期未处理米糠的22.32%,并且米糠没有变质可以使用。其原因是米糠经处理后会使米糠中脂肪酶活性明显下降,减少了对米糠脂质的水解。在储藏过程中处理米糠的酸值也略有上升的趋势,这与米糠储藏过程中脂肪酶相对活性的变化一致。因此可以得到,经射频处理米糠可以明显降低米糠的酸值,提高米糠的稳定性,延长米糠的储藏时间。

2.3.4 储藏期间米糠过氧化值的变化

图7 储藏过程中米糠过氧化值的变化Fig.7 Changes in peroxide value of rice bran during storage

如图7所示,未处理米糠随着储藏时间的延长过氧化值明显上升,在储藏6 周后过氧化值含量增加到16.54 mmol/kg。而处理后米糠的过氧化值呈现较小的上升趋势,并且其过氧化值显著低于未处理米糠,主要是因为处理过的米糠在储藏过程中水分和脂肪酶活性都有明显的降低,可以有效抑制米糠氧化反应的发生,从而降低米糠的过氧化值。用射频处理米糠可以明显降低米糠的过氧化值,增加其储藏时间,可在35 ℃条件下储藏6 周以上的时间,并保持过氧化值小于5 mmol/kg的阈值范围内。因此可以进一步说明米糠经过处理后可以明显降低米糠的过氧化值,改善其储藏稳定性,增加其储藏时间。

2.3.5 储藏过程中米糠蛋白特性分析

2.3.5.1 储藏期间米糠蛋白质含量的变化

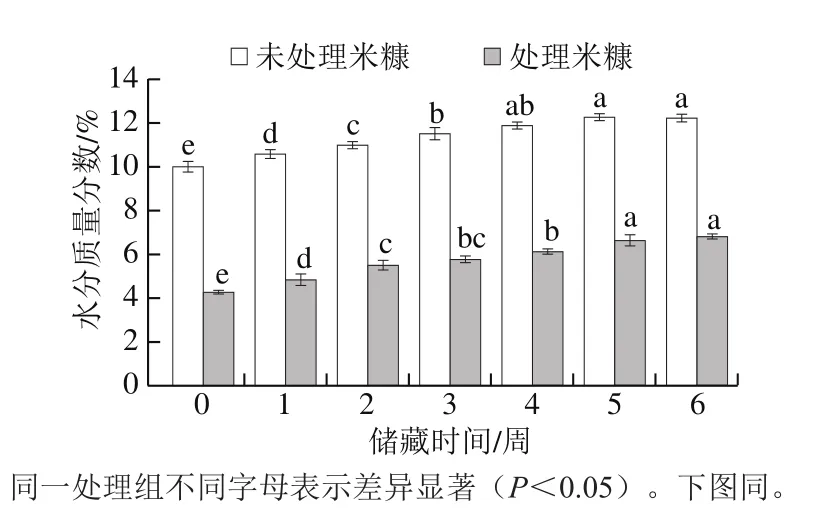

图8 储藏过程米糠蛋白质含量的变化Fig.8 Changes in protein content of rice bran during storage

从图8可以看出,米糠蛋白质含量随着储藏时间的延长呈略降低的趋势,但变化不显著,其原因是米糠在储藏过程中水分含量略有上升的趋势导致米糠蛋白在米糠中所占比例略有降低。但在相同的储藏期间,处理与未处理米糠蛋白质含量无显著差异(P<0.05),说明经处理米糠不会影响米糠中的蛋白质含量变化,射频能量对米糠蛋白的含量没有影响,这与Suhem等[29]对使用射频处理糙米所得到的结果一致。

2.3.5.2 储藏期间米糠蛋白持水性变化

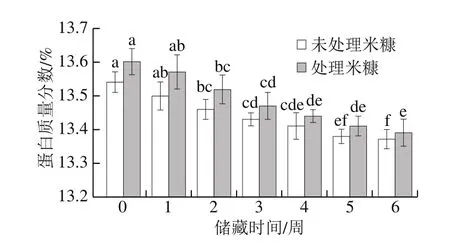

图9 储藏时期米糠蛋白表面持水性变化Fig.9 Changes in surface hydrophobicity of rice bran protein during storage

由图9可以看出,随着储藏时间的延长米糠蛋白持水性呈现先上升后下降的趋势,在第1周持水性上升到最高,处理米糠与新鲜米糠的持水性分别为460%和423%。而随着储藏时间的延长,由于米糠蛋白在储藏时期的氧化作用所产生的氧化产物会作用于被暴露的疏水和亲水集团,从而使蛋白形成聚集体,进而米糠的持水性在1 周后开始下降,这与张兆琴等[30]研究储藏过程中蛋白持水性的变化一致。储藏时期经处理的米糠持水性高于新鲜米糠,主要是因为米糠蛋白经处理后分子结构被打开,并使其中的静电相互作用和疏水相互作用间平衡被打破,蛋白质与水的相互作用增强,因而使处理后米糠持水性明显上升。

经过对米糠储藏过程中蛋白质含量、持水性的分析,可以得到米糠经射频处理可以很好地阻隔米糠在储藏过程中的蛋白流失以及营养价值降低。综上所述,射频处理米糠可以更好地延长米糠储藏时间、保证其中蛋白质的营养价值,为米糠及米糠蛋白应用于食品行业提供了良好的理论基础。

3 结 论

本实验针对米糠的不稳定性质,应用射频加热系统对米糠进行处理,以降低米糠中脂肪酶相对活性作为指标,通过响应面法优化极板间距、射频温度和射频时间对钝化效果的影响,确定射频处理米糠的最优条件,在最优条件下处理后的米糠脂肪酶相对活性为18.25%,表明米糠中的脂肪酶得到有效钝化。在35 ℃较差的环境中将处理后的米糠储藏6 周,米糠水分、脂肪酶活性、酸值和过氧化值都远低于新鲜米糠在储藏期间的变化情况,表明处理后的米糠具有良好的储藏性。对储藏后的米糠蛋白进行分析,处理后米糠蛋白含量与未处理米糠没有明显差别,且处理后米糠蛋白持水性都有了较好的提升,表明处理后米糠可以更好地保存米糠蛋白的营养价值。