非对称异型沉箱出运技术

2020-10-28张志斌杨彦豪徐亮

张志斌,杨彦豪,2,徐亮

(1.中国港湾工程有限公司,北京 100027;2.中交四航工程研究院有限公司,广东 广州 510230;3.中交四航局第三工程有限公司,广东 湛江 524009)

0 引言

混凝土沉箱具有耐久性高、整体性好、造价较低和运输安装方便等特点,被广泛应用于水工构筑物中。沉箱的发展主要沿着两个方向:1)规模大型化:随着工程不断大型化,沉箱大型化也成为必然。以往码头常采用的沉箱重量为数百至上千吨,目前则逐渐发展为数千至上万吨。例如,港珠澳大桥沉管深坞采用了13 000 t的沉箱作为坞门[1];2)形式多样化:随着工程的增多,为了满足特定项目的需要,扇形箱格的圆形沉箱[2]、椭圆形沉箱[3]、单侧带翼板沉箱[4]和缩脖瓶形圆沉箱[5]等多种形式的异型沉箱[6]不断出现在工程中。

大、中型项目的沉箱一般在陆上预制,然后出运平移至半潜驳,由拖轮拖带至安装区进行安装。其中,传统的沉箱出运方式包括滑道式、浮吊式、滑板式和船坞式等。然而,有时受到项目规模、位置和成本等方面的限制,上述出运方式无法使用。采用气囊出运沉箱的施工成本低、工艺简单、绿色环保,并且随着气囊制造工艺的提升,安全性也越来越高,因此应用越来越广泛。

1 工程概况

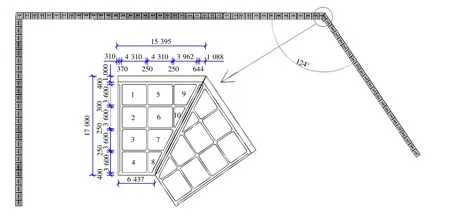

阿比让港口扩建项目地处西部非洲科特迪瓦阿比让市,其扩建的码头采用重力式沉箱结构,码头岸线有1个124毅的拐角。为了保证岸线平顺衔接,设计布置2个互为镜像的异型沉箱,见图1。

图1 码头岸线及异型沉箱Fig.1 The dock shoreline and special shaped caisson

两个异型沉箱横断面为直角梯形,总高度19.5 m、底板高0.75 m、标准层高18.75 m、总重量约为2 100 t。与其他项目的异型沉箱不同的是,本项目所采用的异型沉箱并非对称结构,在任何方向均不存在对称轴,属于高度异型结构。其结构特性给沉箱的预制、出运及安装带来极大的困难。本文重点分析非对称直角梯形异型沉箱采用气囊出运时所遇到的技术问题。

2 气囊出运直角异型沉箱工艺

采用气囊进行沉箱出运时,一般要经过如下步骤:将沉箱用气囊顶升至一定高度、用支墩将其支撑起来、拆除沉箱底部模板、沉箱底部均匀穿入气囊、移动沉箱至半潜驳等。鉴于直角异型沉箱的特殊性,出运前须选择适宜的平移姿态,并验算平移工况下的稳定性,以便事先采取措施,确保出运安全。

2.1 直角梯形异型沉箱平移姿态选择

沉箱预制完成后,需将其先横移至出运通道,再纵移至半潜驳。然而,由于直角梯形异型沉箱的特殊形状,在气囊出运时应重新对其平移姿态进行评估,以确保后续平移工作的安全。综合考虑后,存在如图2所示4种可能的平移方式。

图2 异型沉箱平移姿态Fig.2 The translation attitude of special shaped caisson

采用图2(a)中平移方式1进行平移时,气囊在梯形斜边区域与沉箱发生相对运动时,气囊的受力长度逐渐将减小为0 m。如果要保证沉箱的高度不发生较大变化,那么就需要给气囊大量充气或放气,操作非常繁琐。所以,不采用方式1;此外,当位于沉箱底板以外的气囊过长时,气囊将产生如图3所示的翘起,如果采用方式2和4所示的平移方向,则需要非常大的牵引力才能将气囊压入沉箱底部。因此,不采用方式2和4进行出运。

图3 气囊的翘起现象Fig.3 The warping phenomenon of airbag

采用图2(b)中的方式3时,在斜边依然存在一定的气囊翘起现象,但是不会像方式1和2那么剧烈。在沉箱行进的过程中,气囊受力长度缓慢减小,无须将翘起的气囊压入沉箱底部,牵引沉箱移动时较为容易。

综上所述,仅能采用方式3进行沉箱平移。本项目沉箱在预制台座上预制,然后需要将其平移至出运通道。由于仅能采用方式3进行平移,因此预制时将其直接放在出运通道上,取消横移工序,直接进行纵移。

2.2 沉箱压载调平

由于异型沉箱的非对称性,可能导致顶升和出运时,不同气囊、甚至同一气囊不同位置的受力及变形不均匀。此时,沉箱将产生一定倾斜,如果倾斜过大,则可能使顶升失败,或者给出运带来危险。为了查看异型沉箱顶升时的倾斜情况,异型沉箱预制结束后,采用气囊对其进行了顶升试验。

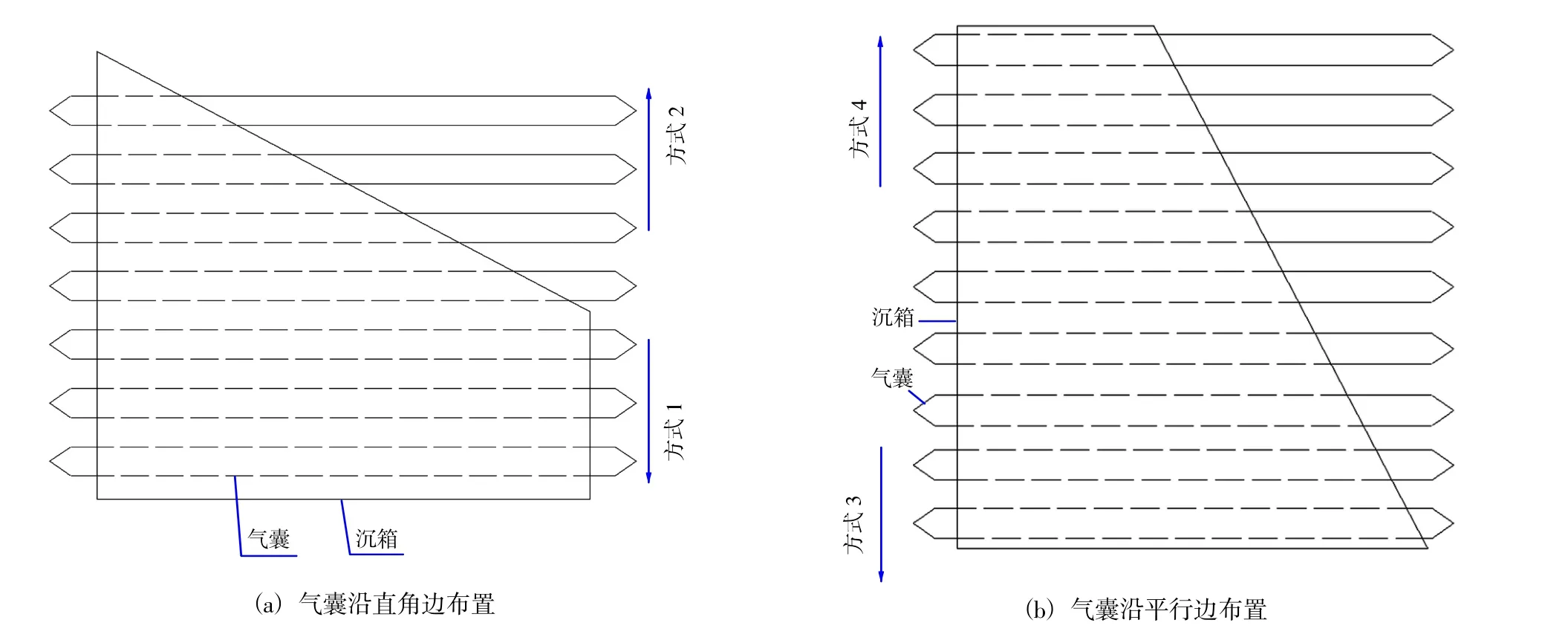

顶升试验时,在模板下部每一排工字钢的中间穿入气囊,气囊布置形式如图4所示。

图4 顶升时气囊布置形式Fig.4 The layout of airbags during jacking

顶升试验时发现两个问题:1)沉箱左、右高差过大,同一条气囊的顶升高度不一致;2)气囊气压相差不大时,前后顶升高度差异大。沉箱后沿已被顶起,但是前趾顶升高度过低。进一步增加气压时,由于左右高差存在,部分区域仍无法满足顶升高度(40 cm)。

问题一产生的原因是沉箱为非对称结构,由于质量分布不均匀,导致沿气囊方向的受力不均衡,即使同一条气囊上的受力也不一样,因此出现前、后及左、右高差。沉箱在前进过程中,受力的长度不断变化,其对沉箱的支撑力和顶升高度也在不断变化,其各个方向上的高差将进一步加大。

问题二产生的原因是因为沉箱质量分布不均,质量偏向于前趾分布,所以前趾气囊所受的外力较大,当外力超过了该位置的极限顶升高度时,就无法使沉箱顶升。

为了验证上述推测,对沉箱顶升过程进行受力分析。

沉箱顶升时,一般要求沉箱的顶升高度一致,并且为了气囊的安全,其气压也应基本一致。计算时假设各气囊气压和顶升高度基本一致。

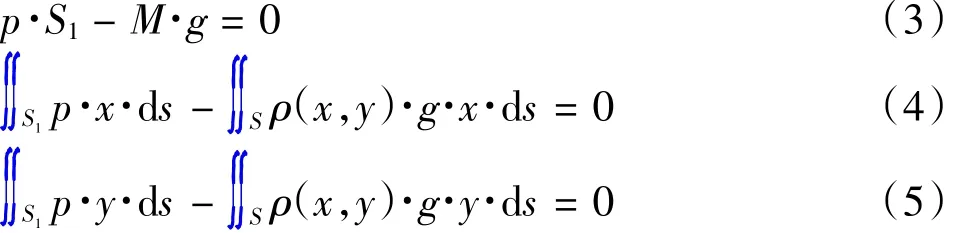

气囊受力的计算公式如下:

式中:f为气囊对外顶升力;P为气囊压强,可以直接从压力表读取;L为气囊受力强度;D为气囊直径;B为气囊受力宽度;H为顶升高度。

如图4建立坐标系,则由力和力矩平衡可得:

式中:S1为气囊有效受力区域面积;籽(x,y)为沉箱在XOY平面内的面密度;S为沉箱底板面积;M为沉箱质量。

当各气囊的气压一致时,p为固定值。并且根据物体形心和质心定理,式(4)和式(5)可以简化为:

其中,(x1,y1)为所有气囊受力面的总形心;(X0,Y0)为沉箱质心在XOY平面内的投影。

综合式(3)、(6)和(7)可得:x1=X0且 y1=Y0。即,气囊受力面的形心与沉箱质心在平面内的投影重合。

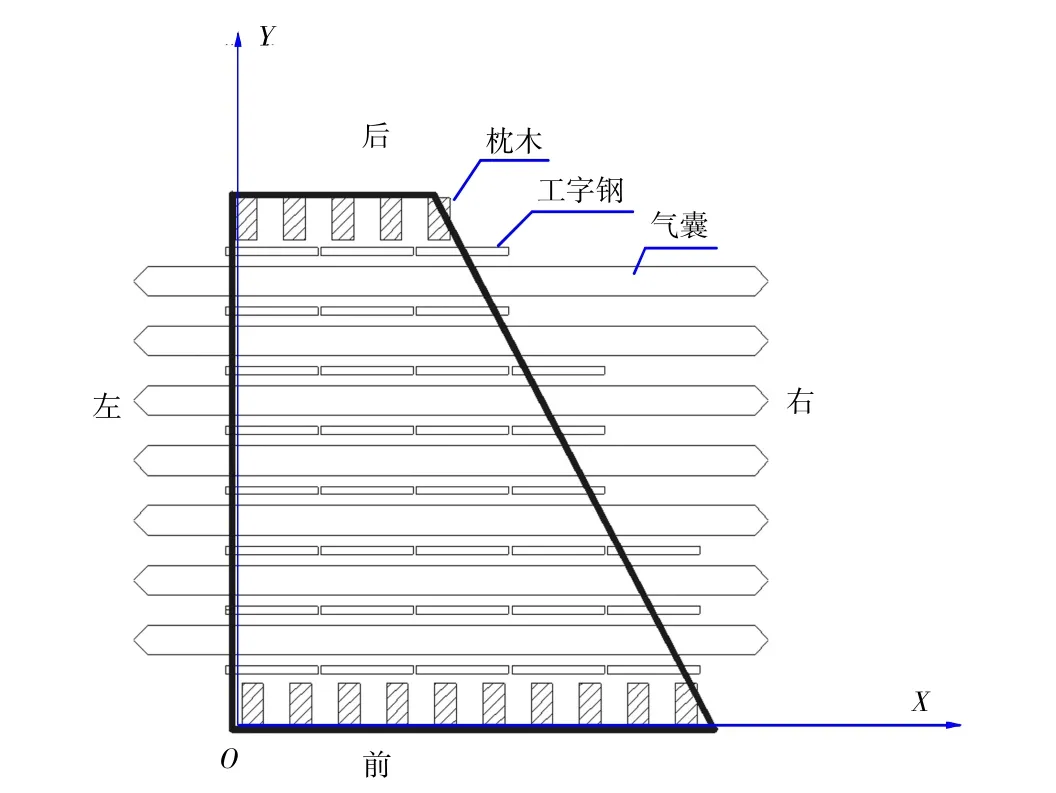

为了彻底解决试顶升时遇到的两个难题,需要对沉箱进行压载以调节其内部质量分布,使上文提到的质心与形心重合。压载时应该寻找合适的方案,以较小的压载重量,满足压载后“两心”重合。

在如图4所示的坐标系内。通过计算得出沉箱的质心在XOY坐标系中的投影坐标为(5.834,7.780),气囊受力面的形心为(5.630,7.848),两者之间存在一定差异。

根据压载物的形式不同,压载一般分为两种:固体压载和液体压载。为了便于控制加载和卸载,采用液体压载法。利用汽车泵和水泵控制沉箱格仓内的加载和卸载,用以调节沉箱的质量分布。

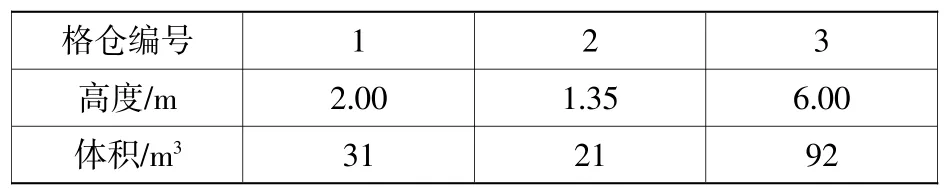

通过在沉箱格仓中泵入不同体积的水,可以调节沉箱的质心,使其与气囊受力区域的形心重合。沉箱格仓编号如图1所示。通过计算,1~3格仓压水高度如表1所示,其余格仓压水量为0。

表1 沉箱格仓压水量Table 1 The water volume in the grid of caisson

压载后的沉箱质心为(5.631,7.845),与气囊受力面形心基本重合。应该指出的是,各格仓压载水的量不仅仅是上表中一种方式,存在多种压载方式,均可以使沉箱的质心与气囊受力面的形心相等。但是,为了减小沉箱总重量,应尽量减少压载物的重量,尤其应减少格仓1、5和9的压仓重量,避免前趾处重量过大。

2.3 平移过程分析

异型沉箱顶升和平移时,首先应对底部气囊气压进行核算,以确保该压力在气囊使用安全范围以内。

异型沉箱平移时,随着其移动气囊不断进入和离开沉箱底板,气囊受力面的形心也在不断变化。这必然造成该形心与沉箱质心在底板上的投影不重合,如果偏差过大,将造成沉箱倾斜严重,给平移施工带来安全隐患。因此也需要对沉箱在平移过程的平衡性进行分析。

沉箱开始移动时,底部气囊数量为9条,平均分布于沉箱底部,记此状态为a;随着沉箱的前移,末尾气囊将逐渐离开沉箱,当末尾气囊的外边界与沉箱边界重合即该气囊到达沉箱末端边缘时,记为状态b;当末尾气囊刚刚完全离开沉箱时,记为状态c;随着沉箱前移以及末尾气囊离开沉箱,沉箱前端新的气囊将重新进入沉箱,记新气囊刚好完全进入沉箱时为状态d。不难发现在a、b和d三种状态下,沉箱底部受力气囊数量为9条。状态c时,受力气囊为8条。结合顶升时的气囊数量可知,在沉箱出运时,沉箱底部最少的气囊数量为7条(顶升时),为最危险状态,因此仅需验证顶升时气囊的安全性即可。

沉箱在顶升时,最大工作高度:H=0.4 m,此时:

气囊承载面宽B=仔(D-H)/2=0.942 m;

单根气囊承载长度取承载面中心线长度,7列气囊总承载面积S=71.59 m2;

总荷载F=沉箱自重+平衡压载=2 100 t+147 t=2 497 t;

气囊的总受力面积S为71.65 m2;

气囊的压强p=F/S=0.31 MPa。

考虑前气囊可能存在1.25不均匀系数时,工作压力为0.39 MPa,选择的气囊额定工作气压为0.45 MPa,满足安全要求。

a、b、c和d四种状态下,气囊受力面积的形心分别为(5.618 2,7.891 8)、(5.354 9,8.891 6)、(5.628 0,7.854 9)和(5.872 0,6.928 5)。沉箱仍为顶升时压载后的状态,质心为(5.630,8.123)。对比后可知,状态b和d即第9条气囊即将离开和第1条气囊刚好进入沉箱时,气囊受力面形心坐标与质心坐标差异最大。此时,沉箱必将发生较大的左右倾斜。为了避免这种情况发生,施工时保证第1条刚进入沉箱和第9条即将离开沉箱的气囊气压小于其他沉箱。并且随着沉箱不断向前移动,再不断增大其气压。

3 应用实例

沉箱顶升前,根据事先计算好的压载量,用汽车泵向沉箱中压入适当的水。压水过程中应控制好压水量,如果超出设计量,应采用水泵将多余水抽出,以确保压载的准确度。

采用图4所示的气囊布置形式进行顶升,正式开始顶升时,发现沉箱可以被平稳顶升相同高度(40 cm),左右高差不超过2 cm。此时,气囊压力0.3 MPa左右,与计算基本一致。

沉箱平移过程中,当最后一条气囊即将离开沉箱时,在不使沉箱产生较大左右高差的前提下,逐渐降低其气压值,直到该气囊不再受力;当气囊进入沉箱底部时,控制沉箱左右高差,并逐渐增加气压,直到该气压约为0.3 MPa。

由于气囊受力面的形心在不断变化,沉箱的左右高度也存在一个周期性变化,经过测量发现该高差在5 cm以内。最终,2个异型沉箱均安全完成了顶升和平移上驳,经过浮游出坞[9],最终完成了安装,施工过程中无异常发生。

4 结语

1)由于直角梯形沉箱在任意方向均不存在对称轴,因此属于非对称高度异型沉箱。这在工程中较为少见,给沉箱的出运施工带来了比较大的困难。

2)通过出运过程中气囊的受力和变形特性,选择了合适的沉箱平移姿态。

3)理论计算及顶升试验均表明,如果沉箱质心在底板上投影与气囊受力面形心坐标差异过大,则会使气囊发生过大的前、后及左、右的倾斜,这将给施工带来极大的风险。通过计算,选择了较为合理的压载方案,以使“两心”重合,最终确保了沉箱能够平稳出运。

4)通过分析计算,寻找出运过程中最为危险的工况,计算气囊的气压,从而校核气囊出运的安全性。

5)沉箱平移过程中气囊受力面的形心将不断变化,该形心将与沉箱质心在底板投影坐标存在偏差,势必引起沉箱的前、后及左、右摆动。施工时通过控制刚进入沉箱以及即将离开沉箱的气囊压力,进而调整沉箱的摆动情况,确保了沉箱平稳。