混凝土智能生产管理技术研究与应用

2020-10-28景奉韬夏昊朱明清

景奉韬 ,夏昊 ,朱明清

(1.中国交通建设股份有限公司,北京 100088;2.中交第二航务工程局有限公司,湖北 武汉 430040;3.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;4.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

随着我国预拌混凝土技术的发展,混凝土搅拌、运输设备的技术水平已达到国际水平,国产设备已成为混凝土搅拌站的主力设备。但是,当前混凝土的生产管理还处于传统的管理模式[1-3],无法对原材料的库存数量进行准确掌握,容易造成原材料的积压或短缺,会导致料仓打爆的情况发生;在混凝土生产调度和生产控制中,靠书面通知、电话传达生产数据,缺乏集中统一管理,容易造成混凝土的浪费;各种生产数据的收集和报表主要靠手工完成整理,效率低下、准确性差。

基于上述行业背景以及存在的问题,本文梳理现有混凝土生产业务流程,应用智能传感设备和信息化技术,针对原材料进场、混凝土生产、运输及浇筑各个环节,设置数据采集及质量控制点,对数据进行实时采集,并基于此开发了混凝土生产管理系统,实现了混凝土生产全过程的数据自动采集,提高了混凝土生产质量和效率。

1 混凝土智能生产管理技术研究

1.1 原材料管理

针对目前仓库管理中存在的问题,引入料位监测装置,自动监测原材料仓是否有料。水泥等粉料采用雷达测料仪[4](图1)实时监测料仓库存量,当仓内粉料达到高料位时,自动发送满仓报警提醒;砂石料通过皮带机卸至指定料仓,在卸料过程中,采用电子皮带秤和激光测距仪实时监测入库重量和仓号;外加剂则通过电容式液位计实时监测料仓库存量。

图1 雷达测料仪Fig.1 Radar level gauge

原材料入库前,通过动态仓储和来料指引,引导原材料运输车船到指定地点、卸料至指定料仓,非指定料仓无法卸料,避免出现误入仓的情况。其中,粉料仓通过自动控制电磁阀开闭实现指定料仓入库,砂石料仓则通过自动控制分料小车运行实现指定料仓入库。

原材料入库后,粉料、外加剂可直接得到实时库存量,砂石料则通过入库重量和消耗重量自动计算得到实时库存量。同时,试验员及时对原材料进行检验,并将检验结果与原材料批次进行关联,自动更新原材料的检验状态,保证原材料检验合格后才能使用,避免出现未检先用情况。

1.2 混凝土生产管理

混凝土开始生产时,通过生产任务和原材料实时库存量、原材料的检验状态,自动指定原材料的使用料仓。每个料仓门口安装红绿灯和红外探测器,使用料仓门口为绿灯,指引装载机进入该料仓取料,而非使用料仓门口为红灯,提示装载机不要进入。如果装载机进入了非使用料仓,通过红外探测器检测到装载机进入,则自动发送报警提醒。

混凝土生产过程中,需要对砂石料的含水率进行检测,砂石料仓采用微波湿度传感器[5-6]实时检测含水率,并集成到搅拌站生产控制系统中,可自动计算水的用量,以修正施工配合比。

1.3 混凝土运输及浇筑管理

混凝土搅拌运输车上安装正反转传感器[7]、GPS定位器、车载二维码。车载二维码的图案不变,而内容实时更新,显示的是该车装载的混凝土生产信息。搅拌运输车接料后,离开搅拌站前往施工区域,通过GPS定位器实时监测搅拌运输车的位置,并通过正反转传感器实时监测搅拌运输车的状态,正转代表混凝土正在搅拌,反转代表混凝土正在卸料。如果搅拌运输车未到施工区域而卸料,自动发送异常卸料报警提醒。

搅拌运输车到达施工区域后,由工程部技术员扫描车载二维码,查看混凝土生产信息,确认信息无误后进行签收,并浇筑混凝土。该车的混凝土浇筑完成后,技术员采用混凝土标高计实时检测钻孔灌注桩混凝土浇筑高度,计算剩余浇筑方量。搅拌站生产控制系统通过剩余浇筑方量实时调整混凝土的生产量,实现了混凝土现场浇筑与后场生产的动态平衡,提高了生产效率,减少浪费。

1.4 混凝土检验管理

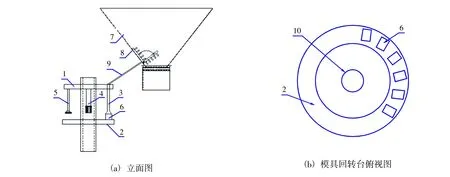

混凝土生产过程中,需要进行取样并制作试块,现有试块制作和信息标记完全由人工完成,在工程量大、夜间连续施工时,试验员取样工作量大,容易出现操作误差。为此,研发一种混凝土试块快速成型装置,该装置由工作台、模具回转台等组成,如图2所示。工作台沿圆周方向集成了多个运动机构,用于实现加料,插捣、压平和标记等动作,模具回转台上沿圆周方向等间距设置有多个固定基座,可以放置多个试块盒,绕中心轴旋转依次到达接料工位、振捣工位、压平工位,标记工位。该装置实现了试块快速制作,不仅减少了混凝土的浪费,减轻了现场工人的劳动强度,还提高了试块的制作质量,也为后续试验室对试块的管理带来了便利。

图2 混凝土试块快速成型装置Fig.2 Rapid forming device for concrete test block

2 混凝土生产管理系统开发

2.1 系统总体架构

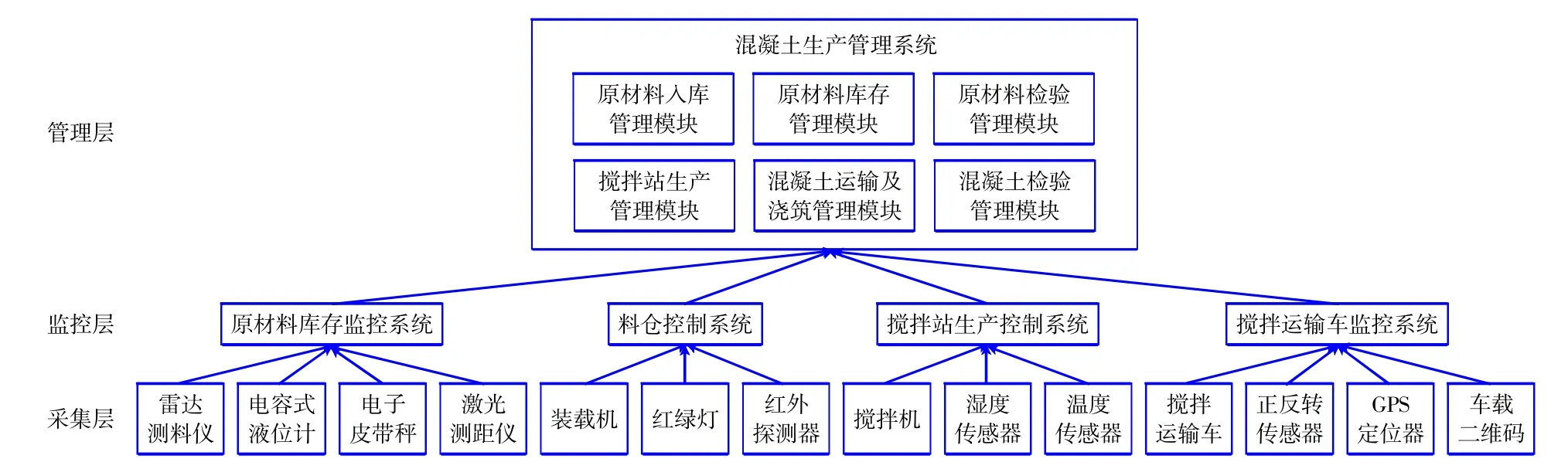

基于上述混凝土智能生产管理技术,开发混凝土生产管理系统。混凝土生产管理系统由管理层、采集层和传感层组成,如图3所示,管理层包括原材料入库管理模块、原材料库存管理模块、原材料检验管理模块、搅拌站生产管理模块、混凝土运输及浇筑管理模块、混凝土检验管理模块六大功能模块;监控层包括原材料库存监控系统、料仓控制系统、搅拌站生产控制系统、搅拌运输车监控系统4个监控子系统;采集层包括雷达测料仪、电容式液位计等十多种传感器硬件。

图3 系统架构图Fig.3 System architecture diagram

2.2 系统功能模块

2.2.1 原材料入库管理模块

物资部组织一批次原材料进场,将送货单上传至混凝土生产管理系统。系统根据送货单信息和原材料实时库存信息,自动推荐该批次原材料的入库料仓,并发送给物资部和搅拌站管理员确认。经过确认后,系统通过控制电磁阀开闭、分料小车运行实现指定料仓入库,避免出现误入仓的情况。原材料入库后,系统自动将该批次原材料标记为“未质检”。

2.2.2 原材料库存管理模块

原材料入库后,混凝土生产管理系统自动更新原材料实时库存信息,根据原材料实时库存量和设计配合比,系统自动计算得到可生产的混凝土方量,当可生产方量过少时,自动向物资部和搅拌站管理员发送余料报警提醒。

2.2.3 原材料检验管理模块

当原材料入库重量达到检验频率后,混凝土生产管理系统自动向物资部推送原材料检验委托单,物资部管理员填报后推送给试验室,试验员进行原材料取样,并按规范要求开展原材料检验试验。试验完成后,试验员上传原材料检验试验报告,系统自动将该批次原材料标记为“已质检”。

2.2.4 搅拌站生产管理模块

根据混凝土生产计划,工程部技术员在混凝土生产管理系统中提交浇筑申请,由工程部、搅拌站、物资部、试验室、质检部、测量队等6个部门共同审批,最后经项目分管领导审批后签发浇筑令。混凝土开始生产时,系统通过该浇筑令和原材料检验状态自动指定使用料仓,并通过料仓控制系统自动指引装载机取料,避免出现未检先用情况。同时,搅拌站生产控制系统通过湿度传感器和温度传感器实时检测砂石料含水率、原材料温度、混凝土搅拌温度,并通过公式自动计算用水量和用冰量,以此修正施工配合比,提高混凝土的生产质量。

2.2.5 混凝土运输及浇筑管理模块

此模块通过搅拌运输车监测系统自动监测搅拌运输车的位置和状态,通过扫描车载二维码进行混凝土的签收,避免出现异常卸料的情况;通过检测混凝土标高实时调整混凝土生产量,实现了混凝土现场浇筑与后场生产的动态平衡,提高了生产效率,减少浪费。当该浇筑令的生产任务全部完成后,系统自动计算理论配合比、实际配合比、原材料实际用量,自动生成混凝土生产及浇筑台账,减轻了现场人员的工作强度。

2.2.6 混凝土检验管理模块

当混凝土生产量达到检验频率后,系统自动通知试验室,试验员在现场取样,根据规范要求检验混凝土塌落度、扩展度、含气量、入模温度等指标,并通过混凝土试块快速成型装置制作混凝土试块,标养后再回到试验室检验混凝土抗压强度、弹性模量、抗渗性能等指标。混凝土检验完成后,试验员上传混凝土检验报告。

3 混凝土智能生产管理技术应用

3.1 项目概况

深中通道项目[8]是“桥、岛、隧、水下互通”世界级集群工程,其中S04标段混凝土总量约为62万m3,最大单次浇筑量约为4 800 m3,月均混凝土用量2万m3,高峰月混凝土用量达到5.4万m3。本项目设置2台HZS180型搅拌站,共配备8个300 t水泥仓、4个300 t粉煤灰仓、4个300 t矿料仓、2个100 t硅粉仓、2个100 t石灰粉仓;配备12个砂石料仓,分别存放砂、大碎石和小碎石,可存料约7 000 m3。

3.2 应用效果

目前,混凝土智能生产管理技术及混凝土生产管理系统已在深中通道项目应用(图4),管理2台搅拌站、20个粉料仓、12个砂石料仓、6个外加剂仓、6台搅拌运输车。

图4 混凝土生产管理系统总览界面Fig.4 Overview interface of concrete production management system

主要应用成果如下:

1)混凝土搅拌站外安装LED屏,实时展示了原材料库存量和搅拌站生产数据,避免了原材料库存的积压或短缺,无需人工盘点,减轻了现场人员的工作强度。

2)发现满仓报警2次,余料报警3次。在系统上接收到满仓报警后,物资部管理员立即通知操作人员停止卸料;接收到余料报警后,物资部管理员及时组织原材料进场,保证了高峰期混凝土的连续生产和供应,提高了混凝土的生产效率。

3)发现异常卸料报警8次。在系统上接收到异常卸料报警后,搅拌站管理员立即询问搅拌运输车司机,8次均为司机在返回搅拌站的途中,私自洗车并倾倒废料。搅拌站管理员了解情况以后及时制止,并对司机进行了相应的处罚。

4 结语

本文结合现有混凝土生产业务流程,研究混凝土智能生产管理技术,从原材料进场、混凝土生产、运输及浇筑各个环节进行关键数据采集与监测,设置关键质量控制点,应用智能传感设备和信息化技术,并基于此开发了混凝土生产管理系统,实现了混凝土生产全过程的数据自动采集,避免出现原材料误入仓、原材料库存积压或短缺、原材料未检先用等情况。在混凝土检验方面,研发了混凝土试块快速成型装置,减少了混凝土浪费,降低了现场人员的作业强度。

混凝土智能生产管理技术在深中通道项目得到成功应用,提高了混凝土的生产质量和效率,减轻了现场人员的工作强度,节约成本。随着智能传感设备和信息化技术的不断更新和突破,将这一技术运用到混凝土生产上更日趋成熟,具有广泛的推广应用前景。