水中巨型台阶形沉井取土下沉计算分析

2020-10-28赵东梁沈立龙李嘉成

赵东梁 ,沈立龙 ,李嘉成

(1.中交第二航务工程局有限公司,长大桥梁建设施工技术交通行业重点实验室,交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;2.中交公路长大桥建设国家工程研究中心有限公司,北京 100120)

0 引言

沉井基础因具有承载能力大、刚度大、协调不均匀沉降的能力强、防撞性能好、抗震性能好、适用土质广泛等诸多优点[1-3],被广泛应用在港口、桥梁、矿山及水利水电工程中[4]。随着我国桥梁建设向宽阔水域、外海发展,一座座跨江跨海特大型桥梁应运而生,沉井基础逐渐成为桥墩基础的主要形式之一[5]。到目前为止,国内外已建和在建的跨度超过1 000 m的桥梁中,桥墩基础采用沉井基础的案例不断增加,泰州长江大桥中塔基础[6]、铜陵长江大桥3号墩基础、杨泗港长江大桥2号墩基础、沪通长江大桥29号墩基础[7]以及2019年年底下沉到位的瓯江北口大桥中塔基础[8]均采用沉井基础。沉井下沉持续周期长,工况动态变化、影响因素复杂,为指导沉井下沉全过程合理施工,对沉井刃脚及隔墙处不同开挖状态下地基承载力、侧摩阻力,浇筑夹壁混凝土下沉量及各阶段下沉状态等进行计算分析,以期为沉井接高方案制定、各阶段井内取土范围提供理论指导。

本文以常泰长江大桥为背景,针对其中塔5号墩沉井基础的地质条件和冲刷状态,计算分析沉井取土下沉过程中不同阶段的状态,并针对沉井基础下沉过程中普遍存在下沉困难的问题[9],制定对应助沉措施,以指导现场实际施工过程,并为类似工程提供参考。

1 工程概况

常泰长江大桥主塔采用沉井基础,主桥5号墩沉井基础平面呈圆端形,立面首次采用台阶形,沉井底面尺寸95.0 m伊57.8 m,圆端半径28.9 m;沉井顶面尺寸77.0 m伊39.8 m,圆端半径19.9 m;台阶宽度9.0 m。沉井顶高程+7.0 m,底高程-65.0 m,台阶顶高程-22.0 m,沉井总高72.0 m,基础持力层为密实中粗砂;沉井为填充混凝土的钢壳结构,钢沉井顶高程-1.0 m,底高程-65.0 m,高64.0 m。沉井外井壁厚1.8 m,内井壁厚2.0 m,隔墙厚度为1.4 m。5号墩沉井基础结构见图1。

图1 5号墩沉井结构图(mm)Fig.1 Typical section of the No.5 open caisson(mm)

2 下沉计算参数

2.1 地质参数

沉井在施工期间能否安全平稳下沉,下沉阻力是关键[3],地质土层特性参数是沉井下沉计算过程中决定端阻力和侧阻力大小的主要因素。5号墩沉井位于主航道区北侧,高程-13.46~-15.01 m,覆盖层厚度大于180 m。河床表层为Q4松散状粉砂,层厚不均,厚1.6~4.8 m,工程性质差。其下分布Q3时代的于大层,整体层厚55耀60 m,依次为厚0.5耀7.6 m的软塑耀硬塑状粉质黏土,稍密至中密状的粉砂夹层;标高-35耀-50 m间为连续均匀分布的粉细砂层,以中密状态为主,-50~-75 m主要分布为密实状的于5中砂、于6粗砂,有薄层状于7砾砂和于1-1软塑状粉质黏土,其中于5中砂和于6粗砂呈层状连续分布,厚度较大,工程性能相对较好。5号墩沉井土层物理力学指标见表1。

表1 5号墩沉井土层物理力学指标Table 1 Soil physico-mechanical index of the No.5 open caisson

2.2 侧阻力

侧壁摩阻力是影响沉井下沉的重要因素,其大小和土体与井壁间的摩擦系数密切相关。目前,沉井侧壁土压力计算仍主要基于经典朗肯和库伦土压力理论[10],计算值与实测值存在较大差距。常泰5号沉井地基承载力侧阻的计算理论主要有琢方法、茁方法,琢方法适用于黏土中不排水条件下摩阻力计算,茁方法基于有效应力的分析方法,主要适合砂土的侧阻力计算[11]。为验证侧阻计算理论的合理性,将侧摩阻力理论计算值与瓯江北口大桥沉井和五峰山长江大桥沉井工程实测反演值进行对比,对比结果见表2。由表2可知,理论计算值与工程实测反演值结果相近,证明侧阻计算理论的适用性。

表2 侧阻理论计算与工程反演值对比结果Table 2 Comparison of theoretical and engineering inversion value of shaft resistance kPa

经五峰山长江大桥沉井侧阻反演及数值验证,井壁底部刃脚外侧一定范围存在压力松弛区,这与蒋炳楠提出的离刃脚较近处受压力松弛效应的影响较大[3]的观点一致。考虑应力松弛,井壁底部范围内侧阻值约为理论计算值的0.6~0.64。参考泰州大桥、五峰山大桥等工程沉井极限摩阻力反演及经验值,推荐常泰5号墩沉井终沉阶段侧摩阻力如表3所示。

表3 侧摩阻力推荐值Table 3 Recommended value of shaft resistance kPa

2.3 端阻力

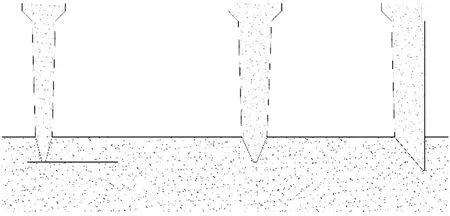

沉井端阻力的计算归结为刃脚及隔墙处土体极限破坏问题。在沉井取土下沉时,通常沿刃脚及隔墙对井孔进行超挖取土,使刃脚及隔墙下方支撑土体形成一定台阶,以削弱极限地基承载力。通过分析开挖深度对地基承载力的影响,确定取土控制参数。埋深1.5 m示意图如图2所示。

图2 埋深1.5 m示意图Fig.2 Schematic diagram of buried depth 1.5 m

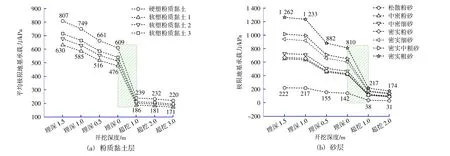

针对井孔不同开挖深度下平均极限地基承载力,建立二维沉井平均极限地基承载力摩尔—库伦本构模型。模型通过在沉井顶面施加荷载,当沉井下沉量随着顶部施加力的增加达到破坏时,该点所施加的力除以支撑面积即为刃脚及隔墙的平均极限地基承载力。依次计算不同土层埋深1.5 m、1.0 m、0 m和超挖1 m、2 m、3 m的极限地基承载力,得到沉井各土层极限地基承载力随开挖深度的变化规律如图3所示。由图可知,极限地基承载力随土体开挖深度的增加逐渐减小,其中埋深0 m到超挖1 m区间极限地基承载力变化最显著,但当超挖1 m后继续超挖取土对极限地基承载力影响相对较小。因此,为保证沉井安全可控下沉,同时满足设计对超挖深度不超过刃脚底2 m的要求,选取埋深0 m、超挖1 m作为开挖下沉控制深度。

图3 平均极限地基承载力随开挖状态的变化规律Fig.3 Variation law of average ultimate foundation bearing capacity with digging range

2.4 冲刷状态

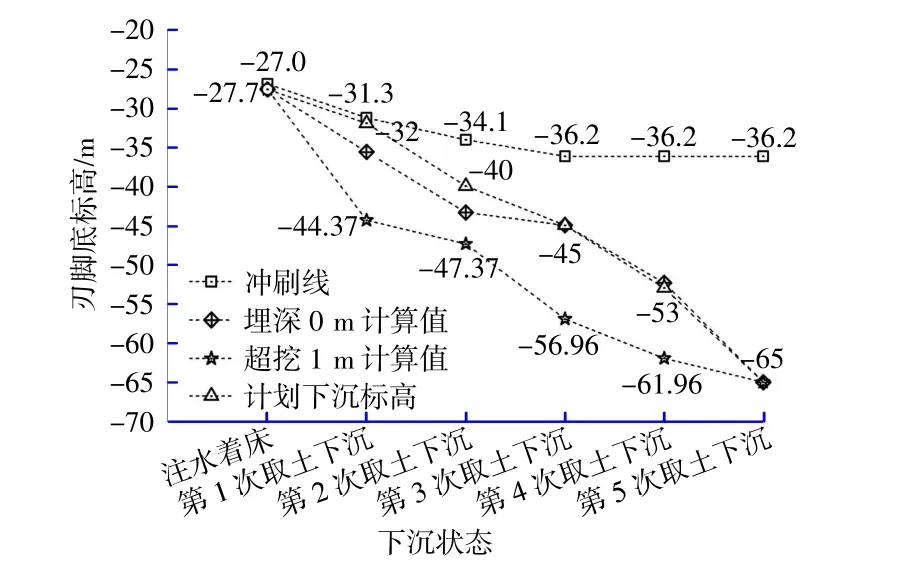

根据冲刷试验研究报告,在2 m/s流速作用下,最大冲刷位置发生在开挖基坑的边坡上,对沉井影响不大;在沉井两侧,沉井周边最大冲深10 m。在1 m/s流速作用下,最大冲刷位置发生开挖基坑范围外,沉井周边基本无冲刷。结合桥位处每月流速大小和施工计划,沉井注水着床和5次取土下沉对应的冲深底标高分别为-27.0 m、-31.3 m、-34.1 m、-36.2 m、-36.2 m、-36.2 m。

3 计算结果分析

3.1 下沉计算结果

沉井着床前河床开挖至-26.2 m标高,采用对应极限地基承载力及推荐侧摩阻力,对沉井下沉状态进行计算,计算结果如图4所示。

图4 典型工况沉井下沉状态Fig.4 The sinking state of open caisson under typicalworking conditions

根据施工工序和施工进度安排,第1次、第2次、第3次、第4次取土下沉的计划下沉标高分别为-32 m、-40 m、-45 m、-53 m。图4的计算结果显示,埋深0 m状态下计算得到的第1、2次取土下沉标高低于相应计划下沉标高,满足施工要求;第3次取土下沉标高与相应计划下沉标高相当,第4次取土下沉标高略高于相应计划下沉标高,不满足施工要求。超挖1 m状态下计算得到的第1、2、3、4次取土下沉标高均低于相应计划下沉标高,满足施工要求。因此,在实际施工过程中,沉井刃脚取土状态介于埋深0 m和超挖1 m时可以满足计算下沉标高要求。

从计算结果可知,沉井下沉过中,通过取土超挖施工工艺,在不同工况下可以将沉井刃脚底标高控制在冲刷线、埋深0 m计算曲线以下和超挖1 m计算曲线以上的合理范围内。在既定的下沉工序安排下,沉井能稳定地下沉至设计标高。

3.2 下沉状态分析

沉井下沉深度范围内土层主要为砂层,下沉过程中穿过砂层间夹杂的连续性粉质黏土层,沉井终沉位置土层为密实粗砂层。通过理论分析和数值计算,在开挖点距离井壁0.6 m,超挖深度臆1 m的条件下满足粉质黏土下沉要求,对应开挖范围如图5所示。开挖点距离井壁0.6 m,超挖深度臆1 m,满足砂层下沉条件,开挖范围如图6所示,采取此开挖状态可实现终沉。

图5 粉质黏土层超挖1 m示意图Fig.5 Schematic diagram of over-excavation 1 m for silty clay layer

图6 砂层超挖1 m示意图Fig.6 Schematic diagram of over-excavation 1 m for sand layer

3.3 助沉措施分析

1)高压旋喷预处理

针对软塑黏土层取土困难,采取高压旋喷预搅松处理,可降低沉井下沉端阻力。针对第1、2层软塑黏土层,在十字井壁节点、内井壁位置进行高压旋喷预搅松处理施工,预处理28个孔位,处理面积198 m2,处理后沉井端阻力降低14%。在第3次浇筑完成后、第2次现场接高前,沉井稳定在-40 m标高。此时,针对第3层软塑黏土层,在十字井壁节点、内井壁等位置,进行高压旋喷预搅松处理施工,处理面积410 m2,处理后沉井端阻力降低29%。第2阶段高压旋喷预处理孔位见图7。

图7 第2阶段高压旋喷预处理孔位Fig.7 Hole positions of high-pressure rotary jet for stage 2

2)空气幕助沉时机分析

随着沉井入土深度的增加,侧阻占比逐渐增加。沉井下沉前期,侧阻占比相对较小仅为21%~28%,采用减小侧阻下沉效果有限,此时沉井下沉策略为削弱端阻、超挖取土;沉井下沉中期,侧阻占比40%,仍以端阻为主,此时下沉策略为超挖取土削弱端阻;沉井下沉后期,侧阻占比近71%,以侧阻为主,结合五峰山沉井下沉经验,砂层开启空气幕可减阻20%,且开启空气幕相对于超挖取土操作方便、快捷易控,因此后期下沉策略为超挖取土的同时,开启空气幕助沉。

4 结语

1)采用侧阻理论计算侧摩阻力,同时参考泰州大桥、五峰山大桥等沉井极限摩阻力反演值,给出常泰5号墩沉井侧摩阻力。

2)在埋深0 m到超挖1 m区间极限地基承载力变化最显著,为保证沉井安全可控下沉,选取埋深0 m、超挖1 m之间作为开挖下沉控制深度。

3)紧靠剪力键井孔内垂直取土,控制超挖深度在1 m以内,沉井能稳定下沉至设计标高。

4)高压旋喷预搅松能有效降低端阻力,第1次高压旋喷处理总端阻力降低14%,第2次高压旋喷处理总端阻力降低29%;沉井前期下沉策略为削弱端阻,超挖取土;后期下沉策略为超挖取土的同时,开启空气幕助沉。