压裂投产不压井作业一体化管柱

2020-10-28周小林

周小林

(1中国石化东北油气分公司 2有效储层改造技术攻关项目团队)

东北油气分公司所辖区块属于特低孔、特低渗透储层,水平井开发主要是以套管分段压裂为主,按照传统做法,通常是采用放喷排液的方式将井筒压力降低,用一定密度压井液压井成功后再进入作业程序。压井作业时不仅存在压井液漏失严重问题,而且由于气侵,时常发生井涌。为了保证井控安全,不得不加大压井液密度和用量,经不完全统计,东北油气分公司水平井平均单井压井液用量达到150 m3,致使储层伤害风险增加,特别对于水平井和天然气井的产量影响尤为严重,给后续生产带来不可估量的损失[1]。地面带压作业技术的出现和应用,为实现真正意义上的油气层保护提供了可能[2-3]。在国外,由于研究起步较早,90%的高压油气井实施带压作业,创造的综合效益比带压作业成本高出3~5倍。而国内地面带压作业研究在2000年以后才开始发展,受技术限制,目前主要是以低压油水井应用为主,对于高压油气井带压作业,井控风险较大,如国外设备成本很高。同时,地面带压作业设备较为庞大臃肿,搬迁安装耗时费力,存在交叉作业环节,施工效率相对较低,极大影响了投产作业时间[4-7]。鉴于以上问题,按照井控安全、经济高效、储层无伤害发展方向的客观需求,充分结合油田自身实际情况,摒弃了传统地面带压作业模式,开展了以井下控制为主的不压井投产工艺技术研究,成功解决了不压井换装井口、起下生产管柱等技术难题。通过现场11口井试验效果评价,取得了较好的经济效益和社会效益。

一、技术路线

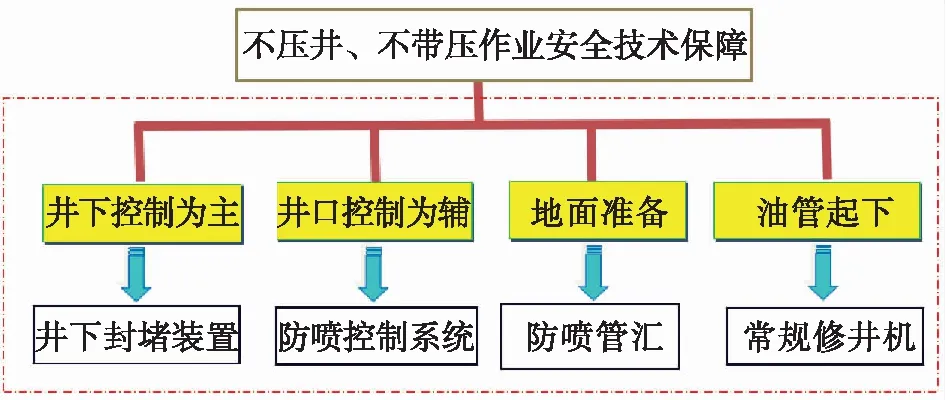

在技术调研和大通径免钻桥塞分段压裂技术的基础上,提出了采取“井口零压力、作业机起下钻、井下控制为主、井口控制为辅”的不压井、不带压作业技术路线(见图1),充分利用“井下、井口、地面”三级控制原理,实现快速高效不压井、不带压换装井口和起下生产管柱目的。目前,分公司所有不压井投产作业均采用相同的大通径免钻桥塞泵送压裂井口和地面防喷控制系统,根据不同井况和采气工艺需求,形成了系列不压井完井投产技术方案。

图1 井下不压井、不带压作业技术路线图

二、不压井完井投产管柱结构及工作原理

1.结构

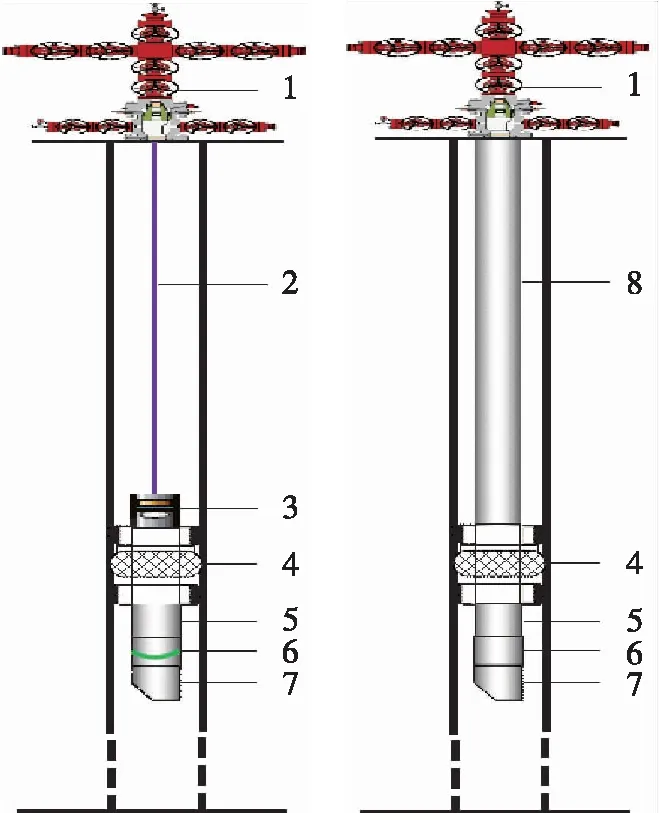

井下可控不压井装置主要由封隔器、井下爆破装置和工作筒三部分组成,封隔器上部与坐封工具相连接,封隔器下部连接工作筒,工作筒下部依次连接爆破装置和引鞋,组成井下封堵装置,并由电缆输送方式完成,具体结构见图2。

图2 压裂投产不压井作业一体化管柱结构示意图

2.工作原理

压裂改造完成后井口带有余压,在地面防喷控制系统下,由电缆输送井下封堵装置至产层上部(如水平段位置需泵送),通过地面控制装置完成封隔器坐封、丢手,有效封隔底部高压产层,装置上部空间与井口连通,实现井口不带压,并利用常规修井作业设备完成投产管柱的起下,当地面具备放喷投产条件,通过泵车油管打压完成井下爆破,爆破装置开启建立生产通道,即可恢复正常生产(如图2)。当井口发生异常情况时,可通过工作筒投捞堵塞器或挤注法压井的方式控制井口压力,完全可以保证井控安全。

三、关键技术

1.井口控制系统

1.1 结构组成

井口控制系统是不压井作业进行的安全保障,为满足电缆带压安全地进行生产作业,采用水力泵送桥塞压裂技术的电缆防喷控制系统,主要包括闸板阀注脂密封头、防喷管、防喷接头、快速试压接头、液压三闸板防喷器、液控球阀、转换法兰、注脂及液压控制系统[8]。

1.2 指标确定

压力等级:按照压裂施工压力限压原则,压力等级确定为70 MPa。

通径确定:井下工具直径为115 mm以内,故确定井口装置主通径≥130 mm。

2.井下控制系统

结构组成:电缆+坐封工具+封隔器+工作筒+爆破装置+引鞋。

工艺原理:井下控制系统主要依靠预埋在井下的封隔器和爆破装置达到井下临时封堵目的。现场通常采用电缆输送方式进行投送,通过磁定位送达预定位置后通电,引爆投送工具内炸药产生高压气体,进而推动活塞移动拉伸连杆给封隔器提供坐封力,实现坐封丢手,在封隔器和爆破装置的双重作用下,有效封隔底部高压产层,为后续不压井、不带压拆装井口和起下生产管柱提供便利条件。

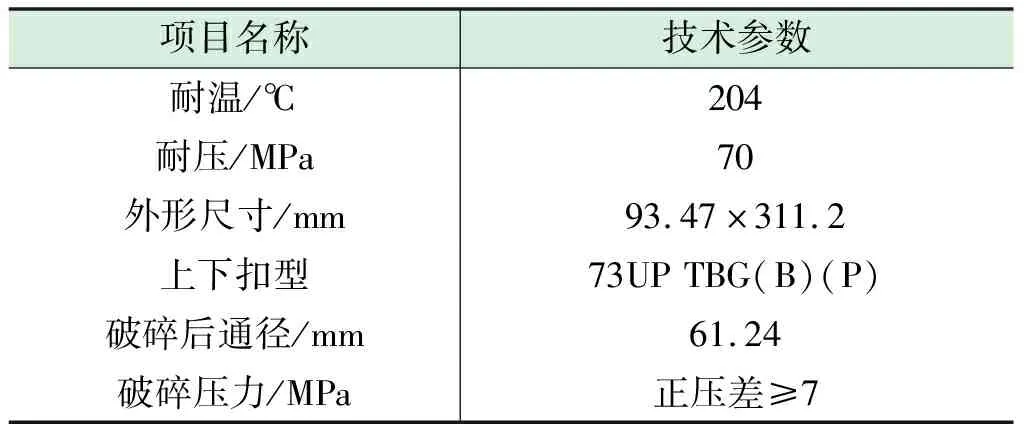

关键工具:封隔器主要由座封机构、锚定机构、密封机构、解封机构等部分组成,可直接与贝克20#电缆坐封工具适配实现坐封,具有双向承压功能,卡瓦卡紧牢靠,并集成回插密封、打捞回收一体功能,其工具性能参数见表1。

表1 REPEATA-B封隔器性能参数表

解封:下专用打捞工具,捞住解封套,解封套上行将剪钉剪断,使上丝杠下端的锁定机构失效,解封套依次带动上锁套、上锥体上行,上、下锁套分离,由卡瓦弹簧使卡瓦回收解除锚定,解封套同时带动密封套上行,当密封套过密封胶圈时,封隔器上、下压力平衡。

3.井下爆破技术

结构组成:井下爆破装置主要由上接头、止退套、密闭件和下接头构成(见图3)。

图3 井下爆破装置结构示意图

工艺原理:井下爆破装置为液压驱动打开,采用地面油管内加压,压力传递至爆破装置,当井筒上部液柱压力高于桥塞下部压力7 MPa时,爆破装置完全破碎,上下贯通形成生产通道。

关键工具:密闭件由碗状陶瓷材料制作而成,正压差大于7 MPa即可破碎,通道打开后实现全通径,其工具参数如表2所示。

表2 井下爆破装置性能参数表

4.配套工艺技术

主要包括水力泵送技术、堵塞器投捞技术、油管密封回插技术、后期二次不压井起下油管作业技术、封隔器回收打捞技术、不压井不带压作业安全操作规程等,同时设计优选出多种结构及功能的配套工具根据实际需求进行灵活性选择,为进一步拓展不压井井下作业的施工范围提供技术支撑。

四、室内实验及现场应用情况

1.室内试验

1.1 试验目的

根据试验目的,设计了专用试验装置,包括Ø139.7 mm套管(5米)1根,钢级P110,壁厚9.17 mm、ZHY2-3慢燃火药、CHYZ1-1传火药柱、EIG2-1点火器等点火系统2套、可捞式一体化桥塞1套、BAKE 20#坐封工具、桥塞连接短接、导电系统、点火器底座2套;张力计、直流点火控制系统、桥塞尾部密封系统1套、倒链、短油管、打捞装置、链条等1套、超高温高压射孔效能实验装置1套。

1.2 地面试验内容

地面试验内容包括: ①试验丢手封隔器的扶正块在套管内壁的摩擦力; ②试验丢手封隔器的锚定装置在套管内壁的锚定力和解卡力; ③试验丢手封隔器密封胶筒的密封性能和反向的承压能力; ④试验丢手封隔器丢手和对接的灵活性; ⑤试验丢手封隔器卡瓦对套管内壁的伤害程度。

1.3 地面试验达到的技术指标

(1)井下不压井装置与套管内壁的摩擦力为 20 kN。

(2)丢手封隔器的锚定力为 150 kN,解卡力为 30 kN。

(3)坐封后胶筒反向承压力 25 MPa,工具在套管内没有位移。

(4)当拉力达到 60 kN 时,工具丢手,并且对接解封灵活可靠。

(5)防喷丢手封隔器解卡后检查套损情况,卡痕公差在0.01~0.02 mm之间,卡瓦对套管基本无伤害。

桥塞丢手封隔器试压50 MPa/50 min无渗漏,地面测试桥塞解封力2.5~3.0 t,整套工具的各项技术指标都满足设计要求。

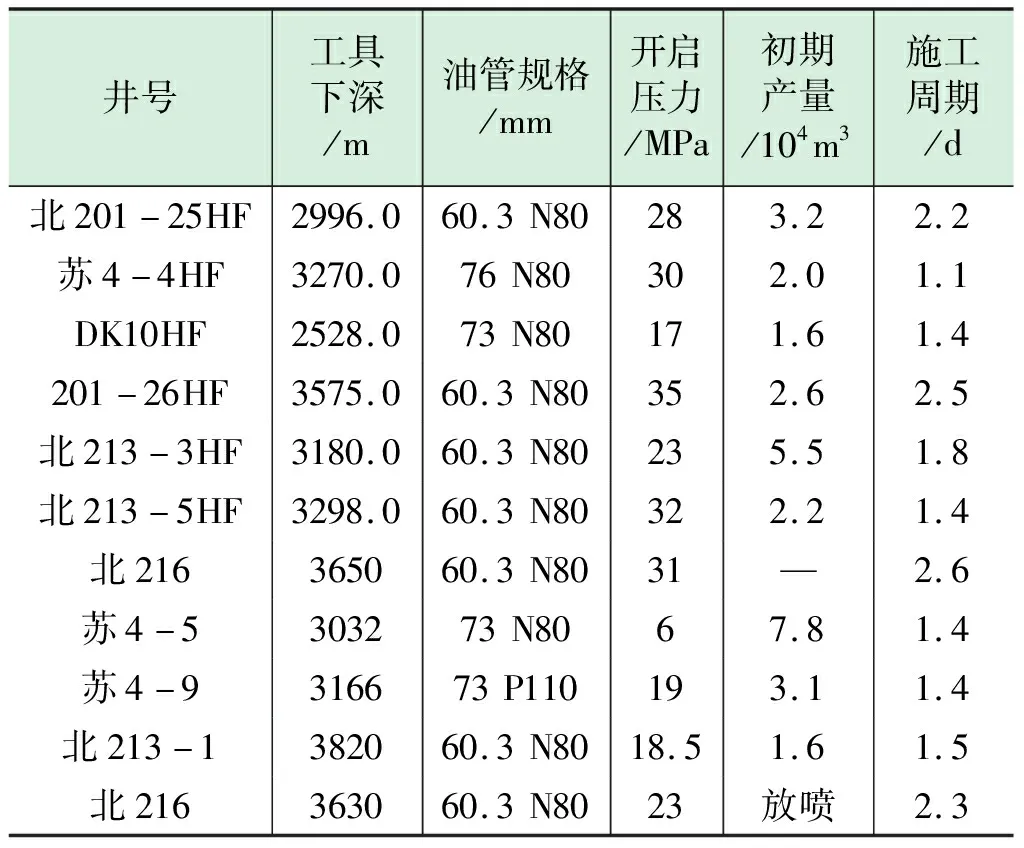

2.现场应用情况

东北油气分公司从 2018 年至今已累计成功应用11口井(见表3),顺利完成了包括工具下放、桥塞坐封丢手、换装井口、下投产管柱、井下爆破、放喷等一系列施工工序,一次作业成功率100%,均验证该工艺及配套关键工具的可行性。通过现场效果评价,11口井压后增产效果显著,已累产气量2 258×104m3,节省压井液用量近1 650 m3,整个投产施工过程无论是地面还是地下都是非常绿色环保。

表3 井下可控不压井完井投产施工统计表

3.经济效益评价

与常规投产作业相比,该技术免除了压井、气举等作业时间,完井投产作业周期缩短至2 d左右(见表4),施工完成后能迅速交井生产,极大提高了生产作业时效。对比压井下管柱投产、带压作业下管柱投产方式,投产费用分别节约19.5%和56.2%,较大程度节约投资。

五、结论与建议

(1)井下可控不压井完井投产技术改变了传统投产作业模式,通过井下封堵装置实现了不压井换装井口、起下生产管柱等多项作业,可充分发挥压裂投产一体化的优势。

(2)该技术免除了传统压井、气举诱喷等施工环节,规避了地面带压作业的施工风险和成本,达到了有效保护储层、安全清洁、经济高效开发天然气井的目的。

(3)该技术作为不压井投产新工艺的成功应用,不但为水平井气井经济高效开发提供了新的思路和选择,同时也为油田实施低成本战略、实现绿色投产提供了技术支撑,应用前景较为广阔。

(4)该技术对井下封堵工具性能要求很高,井下爆破装置为陶瓷易碎件,施工过程中严防井下落物,建议作业前制订行之有效的应急预案,进一步强化井控安全措施。