基于ICEPAK的雷达发射机热设计研究

2020-10-27秦海波吴军荣

秦海波,吴军荣,戴 燕

(1.皖西学院 实验实训教学管理部,安徽 六安 237012; 2.皖西学院 机械与车辆工程学院,安徽 六安 237012;3.合肥应识防务科技有限公司,安徽 合肥 230001 )

随着系统级封装集成度、功率器件的热耗及热流密度的不断提高,组件的热耗不断升高[1-4]。对于机动性雷达阵面冷却来说,考虑到其阵面环控部件和结构集成性要求较高,同时有防尘、防潮、防腐要求,传统风冷技术无法满足,因此现代雷达天线阵面发射机基本都采用液冷方式[5]。

某高机动雷达天线阵面的电子设备功耗大、集成度高[6],从液冷系统建设成本、能效比以及使用维护的便捷性等方面综合考虑,液冷系统宜采用集中式液冷方案,即通过安装在天线车平台上的液冷机组所提供的冷却液经阀门分配流量后通过水铰链进入冷却液分配器,分配器分出多个支路并联接入阵面发射机的负载,冷却液流经冷板完成对负载冷却后再经支路并联接入冷却液合成器,合成器内的冷却液通过水铰链进入二次换热系统进行降温,并经增压泵站进行循环增压后再次进入液冷管网完成循环。

液冷源二次冷却采用常规散热器换热方式。常规散热器由纯结构件散热器和风机组成,冷却液直接进入散热器与外界大气热交换完成冷却[7]。

1 某天线阵面的环控设计

天线阵面的环控设计主要是针对功放组件、收发组件和AC/DC电源的散热进行设计。根据雷达阵面发射功率和效率,各功率单元的热耗统计如表1所示。

表1 雷达阵面各功率单元热耗统计

1.1 主要技术指标要求

功率管管壳温度≤80 ℃,AC/DC电源管壳温度≤80 ℃。

1.2 功放组件的冷板设计

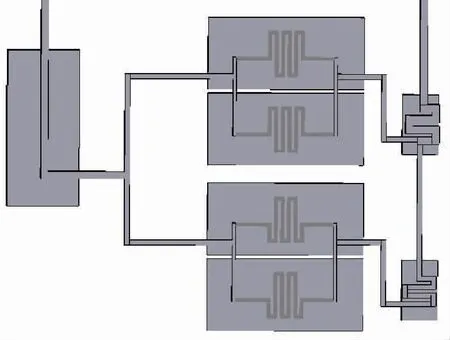

功放组件是整个高频背箱内热流密度和发热量最大的器件,同时数量最多,因此功放组件的冷板是关键核心部件,既关系到发热设备的高温工作可靠性,又是液冷机组和流体管网系统的供液量、压力分配一致性等内部指标的设计依据。功放组件主要热耗器件如表2所示。功放组件主要器件热耗分布总功为502.8W。结合设备的发热量、热流密度及具体的结构形式,功放组件冷板的流道采用并联方式,以提高散热效率。流道在组件内部的具体设计如图1所示。

表2 功放组件主要器件热耗分布

图1 功放组件流道布局

利用环形流道对热耗大的模块集中散热,

(1)单个功放组件流量

根据能量平衡方程

Φ=qmcp△T

(1)

式中:Φ为热流量;qm为质量流量;cp为质量定压热容;△T为冷却液进出口温度差。

鉴于雷达恶劣的工作环境,将初始温度设为50 ℃,进出口温差为△T=5 ℃,需要冷却设备总发热量为502.8 W,则qm=0.035 kg/s。根据质量流量公式:

qm=ρνA

(2)

式中:ρ为冷却液密度;ν为冷却液进口速度;A为总进水管截面积。

(2)功放组件流道仿真

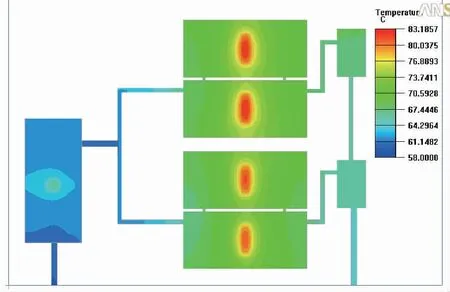

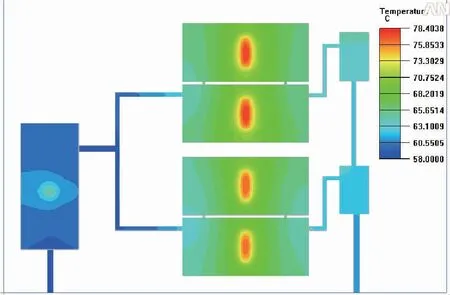

计算模型及条件:冷却介质采用常用的65号冷却液,供液温度按照最恶劣的环境温度进行计算,取为58℃。前级功放模块、末级功放模块以及2 500 W隔离器与冷板的接触热阻取为0.5 ℃·cm2/W,功率管与衬铜块焊接,接触热阻可以忽略不计。冷板厚度为11 mm ,水道高度取5.5 mm,水道宽度的变化依次为6 mm、4 mm、2.5 mm,合成时相反。初步设定冷却液进口速度取为0.944 m/s,此时冷板内各发热器件的温度分布如图2所示。4只末级功率管最高温度超出了80℃,不符合许用温度要求。因此,冷却液进口流量需要增加。当冷却液的流量为2 L/min,各发热器件的温度分布如图3所示。

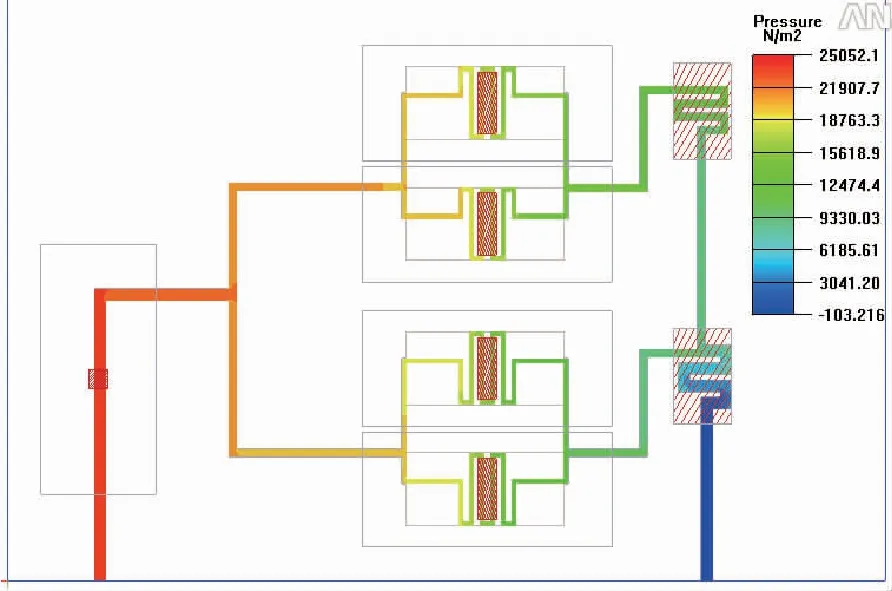

4只末级功率管温度分别为76.8 ℃、77.4 ℃、78.0 ℃、78.4 ℃,不一致性不超过1.5 ℃。前级功率管和隔离器的温度分别为67 ℃和64.5 ℃,满足指标要求。流道内流体的温度分布情况如图4所示,冷却液出口温度大约为63 ℃左右,温升5 ℃左右。冷板流道内压力分析如图5所示。由图5可知,冷板内流体的压力损失大约为3 bar。

图2 冷板发热器件温度分布

图3 各发热器件温度分布

图4 流道内流体的温度分布

图5 冷板流道内压力分布

为方便功放组件在天线阵面上能快速安装、拆卸和维修,组件采用了自密封快速接头,按设计流量需求选择通径5 mm、法兰接口式的自密封快速接头,既保证了快速连接,又降低了液体泄漏的可能。单付快接在温度20 ℃下流动阻力约为0.3 bar,在-40 ℃低温下流动阻力约为1 bar。

鉴于功放组件冷却指标要求和液冷板的详细设计与仿真结果,冷板设计需要液冷系统满足以下要求:单个末级组件的设计额定流量为2 L/min;常温下末级组件的额定压力损失为0.3 bar;末级组件冷板的供回液采用通径为5 mm的自密封快速接头完成。

2 流体管网系统设计

根据大型流体管网系统的高精度分配原理和类似产品研制经验,结合雷达系统功率组件布置特点,确定采用二级管网系统,以压损补偿模型来解决高精流量分配。基于功率设备的高频背箱内布局及其安装与维修的要求,具体设计为:一级管路将冷却液输送到高频箱内的分配器,依据需要分出57路二级管路,就近进入各发热单元,57路二级管路流体经过各发热单元后再汇集到合成器,最后从合成器输送到制冷单元。功率模块与AC/DC电源的功耗不同,发热器件的热流密度不同,流道路径也完全不同,在确保满足热设计要求的条件下,依据流道的热分析计算,选择不同通径的二级管路分别进入功率模块与AC/DC电源,同时利用热分析软件,调整流道的阻力,确保功率模块与AC/DC电源流阻相同(设定的流量点)。整个管路系统结构简单、系统调试容易、维修方便。高频背箱内流量输配管网原理图如图6所示。液冷管路系统通径及材料:液冷管路包含4部分:分别是主管路、连接水铰链的波纹管、分配器(合成器)和连接冷板的软管。

图6 发射机管网结构布局

3 结 语

通过对某型号雷达的发射机液冷设计计算,得到设备最佳冷却方式,解决了雷达发射机热耗大,散热空间有限的问题。经过仿真计算表明:在最恶劣的环境条件下,利用局部蛇形液冷流道能够有效降低电子设备壳体温度,满足允许温度要求。