基于位移响应协方差参数的数值仿真和实测损伤识别研究

2020-10-27李雪艳汪羽凡

李雪艳, 汪羽凡

(暨南大学 力学与建筑工程学院 重大工程灾害与控制教育部重点实验室,广州 510632)

1 引 言

损伤识别是结构健康监测系统的核心技术,是对结构进行维护和加固的前提[1,2]。随着结构安全问题愈来愈受到重视,多种损伤识别方法也随之提出。基于振动参数的结构损伤识别[3-5],是近年来土木工程的热点研究课题,振动参数包括频率、振型、频响函数、模态应变能、应变响应和加速度响应等[6-8]。李雪艳等[9,10]提出了基于振动响应协方差参数的损伤识别方法[9,10],如利用加速度响应协方差参数CoC识别损伤[11-15],由于加速度响应为结构全局振动参数,当不使用结构分析模型,只基于结构损伤前后的CoC参数改变来判定损伤发生和识别损伤位置时,对于单损伤的识别效果良好[13],但是对多损伤的识别效果较差,容易出现伪损伤和真实损伤漏判,多损伤的情况下,CoC参数在接近约束位置处的变化较小,因此更容易受其他位置损伤导致的CoC值变化影响。

当结构损伤时,损伤位置附近将产生应力重分布,从而引起应变的变化,因此对比损伤前后的应变或者应变响应参数,也可以用来识别结构损伤[14-17]。而应变跟结构的位移紧密相关,所以位移响应也将具有较好的结构局部特性,当工程结构上未测得应变响应,而录得位移响应时,可以利用位移响应计算出等效应变响应来进行结构损伤识别。

因此提出了一种位移响应协方差参数方法,推导并证明了该参数是结构模态参数(频率,振型和阻尼等)的函数,是典型的局部性能指标,可用来表征结构状态。本文将推导建立该协方差参数跟结构模态参数之间的解析关系,并通过一个七层框架结构进行数值模拟,演示该参数对于结构局部刚度改变的敏感性,最后对一个简支钢梁进行实验测试,对录得的加速度响应进行二次积分得到位移响应,计算位移响应协方差参数,并进行损伤识别,结果表明该方法能成功识别出损伤位置,有较好的噪声鲁棒性,不依赖结构分析模型。

2 位移响应协方差参数(CoD)

假定结构第e单元的长度为le,[uiviθiujvjθj]T是平面梁单元e的两个节点i和j的位移向量,单元的局部坐标跟整体坐标之间的夹角为αe,单元e上坐标(x,y)处的轴向应变可表示为

(1)

因为转角位移不容易测得,所以令式(1)中θi=θj=0,如果用单元中点处(le/2,y)的应变响应来指示该单元的状态,则有

djy(t)sin(αe)-dj x(t)cos(αe)]

(2)

式中di x(t),di y(t),dj x(t)和dj y(t)为节点i和j处测得的整体坐标x和y方向的位移响应,de(t)即为单元e的等效应变响应。

当结构承受冲击荷载时,即载荷作用时间很短,该等效应变响应的单位脉冲响应函数可以通过式(3)近似得到[14],以避免傅里叶变换而简化计算。

(3)

单元位移响应协方差参数(CoD)定义为

(4)

(5)

qi(t)在广义坐标下的表达式为

qi(t)=(Φf,i/ωd i)e- ξiωitsin(ωd it)

(6)

式中ωi,ωd i和ξi分别为系统的第i阶无阻尼频率、有阻尼频率和阻尼比,所以CoDe可进一步表示为

(7)

(8)

代入式(7)有

(9)

所以CoD的表达式可写为

(10)

由式(10)可以看出,CoD仅与振型、频率和阻尼比等模态参数有关,结构发生损伤时会引起结构物理参数变化,进而影响结构模态参数的变化,最终CoD参数也将变化,所以可通过观察结构各单元或各测点的CoD参数变化,来监测结构的健康状态,实现损伤判定和损伤位置识别等功能。

3 七层钢框架结构数值模拟

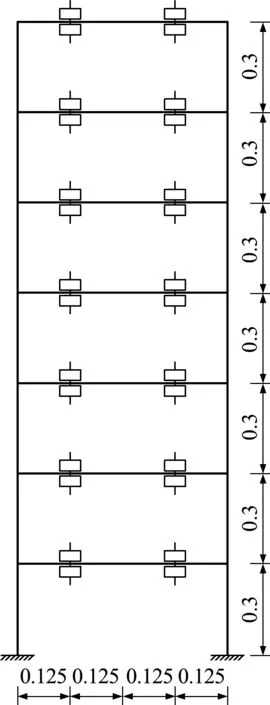

对如图1所示的七层钢框架结构进行数值模拟分析,来研究CoD参数的性质和损伤识别效果。每层竖向柱子分成两个等长的梁单元,每层横向梁分成四个等长的梁单元,结构有限元模型的单元和节点编号系统如图2所示,总共56个平面梁单元和51个节点,每个节点3个自由度,总记153个自由度,结构每层柱子高为0.3 m,总共2.1 m,柱横截面为高50 mm、宽8.92 mm的矩形,横向梁长为0.5 m,截面为高50 mm、宽4.85 mm的的矩形,材料弹性模量为E=206 GPa,结构中柱的质量密度和梁的质量密度分别为7850 kg/m3和7746 kg/m3,为了模拟楼板的质量,每层分别加两对质量块,每一对质量块的质量为3.9 kg;框架的底部固支,横向、竖向和转动方向的约束由大刚度1.0×1010kN/m,1.0×1010kN/m和1.0×109kNm/rad来近似,采用瑞利阻尼,前两阶阻尼比为ξ1=ξ2=0.01,其他阶阻尼比由ΦTCΦ/ (2ω)计算得到,Φ为振型矩阵,C为阻尼矩阵,ω为模态频率向量,结构在第40节点承受水平向的三角激励,该激励的峰值为320.4 N,持续0.005 s,采样频率为2000 Hz,结构前十个频率为2.495 Hz,7.503 Hz,12.529 Hz,17.458 Hz,22.049 Hz,25.897 Hz,28.507 Hz,39.999 Hz,42.066 Hz和43.747 Hz,结构的前几阶振型主要为剪切振型。

图1 七层框架结构及尺寸

3.1 结构刚度改变对CoD的影响

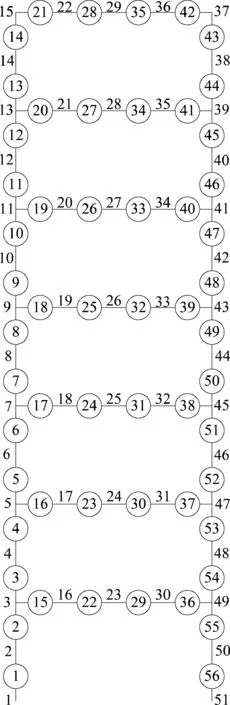

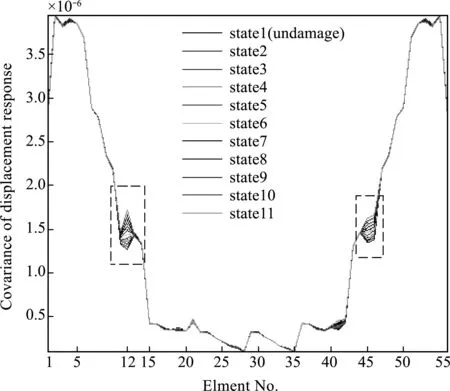

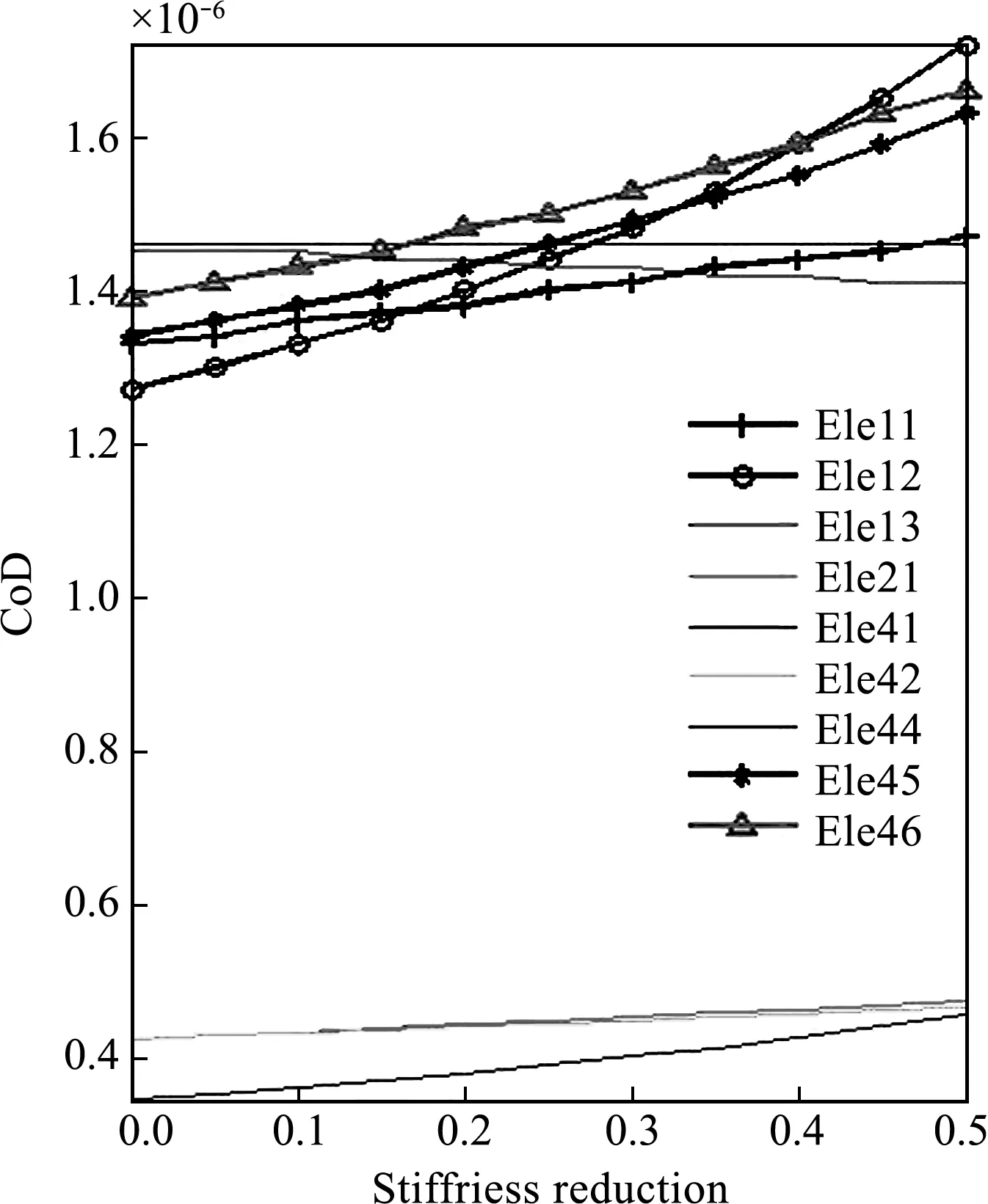

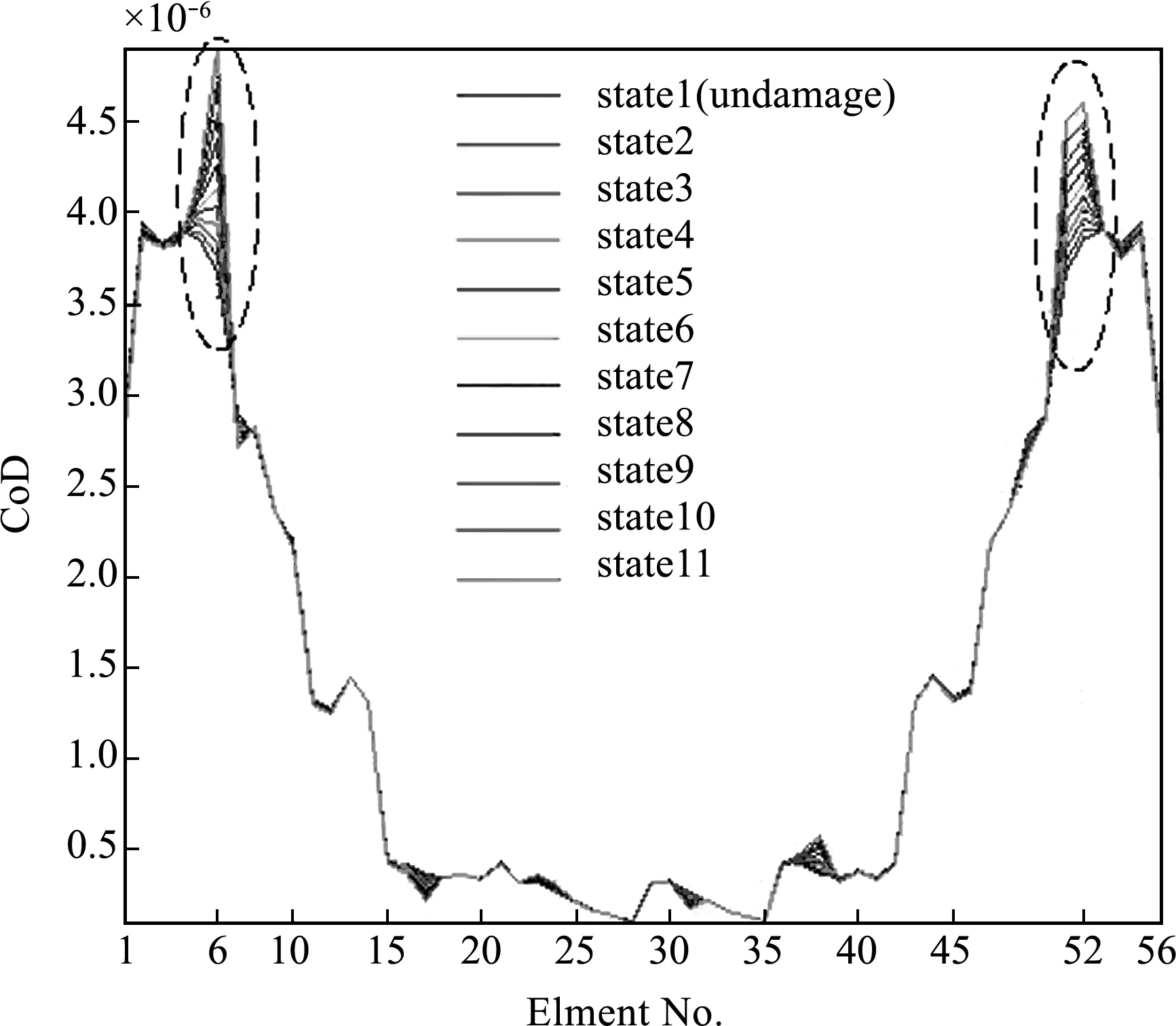

假定第12单元刚度以5%的梯度从100%逐渐减少到50%,总计有11个损伤状态,即刚度减少0%,5%,10%,…,50%。计算结构每个状态各节点处的位移响应,并用式(4)计算位移单位脉冲响应函数IRF,进而计算得到每个状态各单元的CoD,11个状态各单元的CoD分布如图3所示,除了第12单元和第45单元外,11个状态的CoD分布曲线在其他单元处几乎重合,第12单元为损伤单元,第45单元为其对称单元,每个单元的CoD与损伤程度的关系曲线如图4所示,可以看出只有第12、11、13、21、41、42、44、45和46等单元的

图2 七层框架结构有限元模型单元和节点编号

图3 第12单元刚度减少时CoD的分布

CoD变化显著,其他单元的CoD曲线呈水平走向,表示随着损伤程度的增加,变化较少;变化较明显的9个单元的CoD曲线重新集中如图5所示,可以看出,最陡的曲线为第12单元的CoD曲线,而且是单调递增的,该研究表明,损伤单元的CoD变化最大,能够准确识别出损伤位置,但是在损伤单元附近和对称单元的CoD变化也较明显。这是由于损伤单元和邻近单元有共同节点,损伤单元跟其对称单元有相同的振型分量,所以导致邻近单元和对称单元的CoD的改变也较大,造成误判。

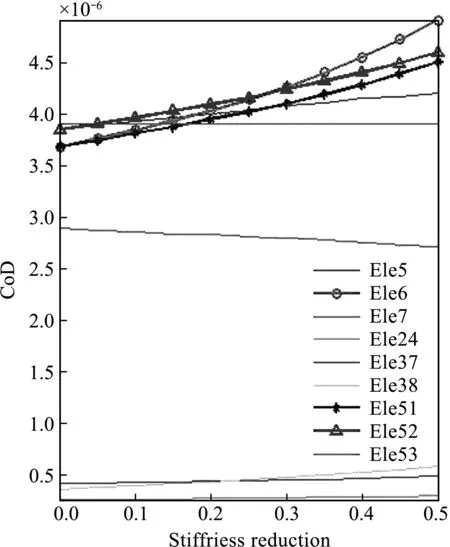

对第6单元也做同样的分析研究,即以5%的递度,刚度减少从0%增加到50%,总共11个结构损伤状态,11个状态各单元CoD的分布如图6所示,可以看出只有第6、51和52单元,由于损伤程度不同,而有CoD的显著变化,不同损伤状态时CoD分布曲线在其他单元几乎重合,九个变化显著单元的CoD与损伤程度的关系曲线如图7所示,可以看出,第6单元的CoD有最显著的变化,其次是第51和52单元,它们是单元6的对称单元;说明单元刚度减少会使该单元的CoD产生最大的改变,所以利用CoD参数可以进行结构损伤识别。

图4 第12单元刚度减少时各单元CoD与损伤程度的关系曲线

图5 第12单元刚度减少时九个变化显著单元的CoD与损伤程度的关系曲线

图6 第6单元刚度减少时CoD的分布

3.2 损伤识别

利用CoD进行损伤识别,结构仍然在第40节点处承受水平方向的三角冲击激励。

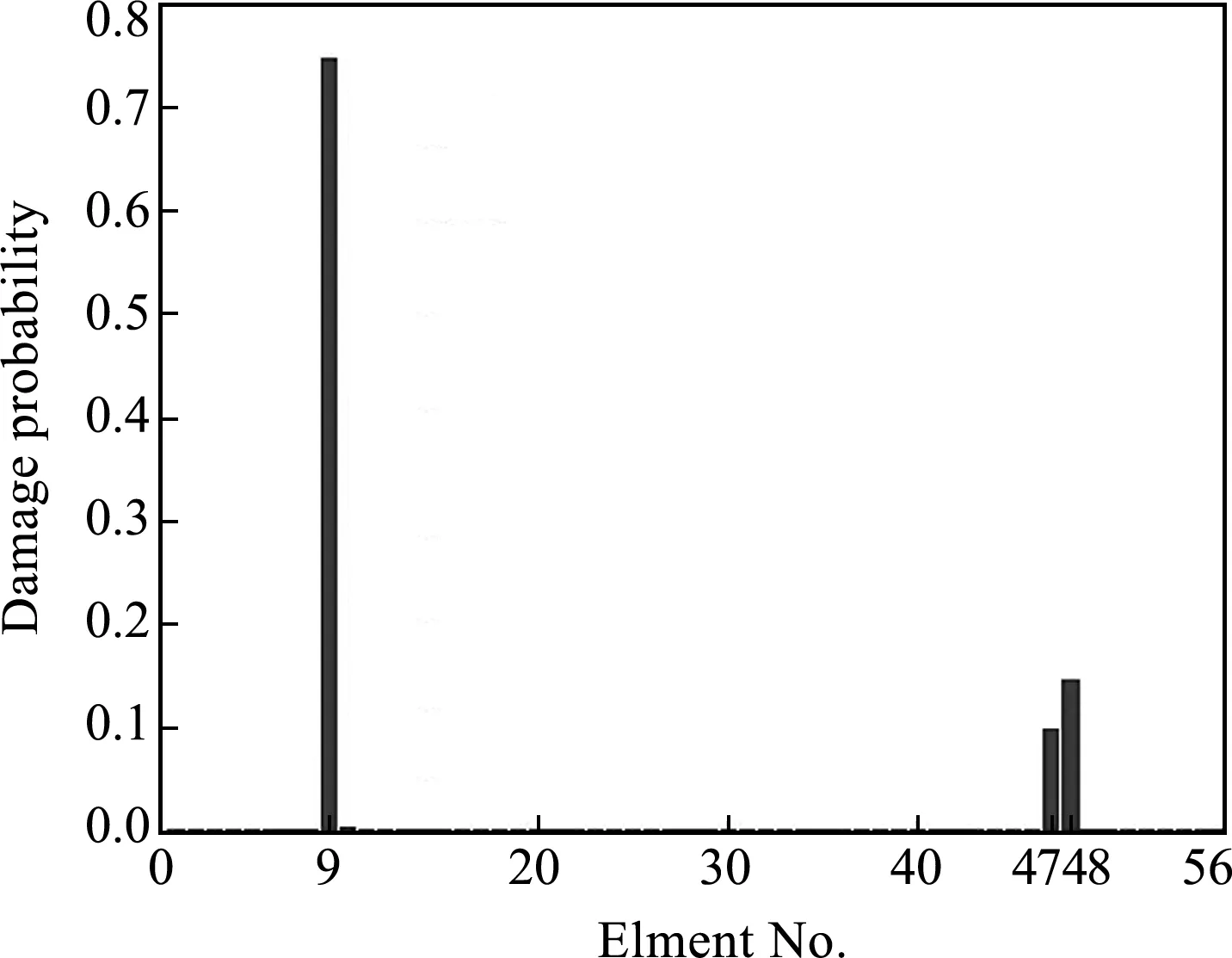

损伤工况1: 第9单元刚度减少10%。测得该损伤状态下结构各节点的位移,并在位移响应中添加10%的白噪声来模拟测试噪声,然后计算位移脉冲响应函数IRF,再得到各单元的CoD,把该损伤状态时各单元的CoD减去结构未损伤时各单元的CoD,得到各单元CoD的变化值,并进行归一化得到如图8所示的损伤向量,可以看出第9单元的CoD有最大的改变,因此有最大的损伤概率,而其对称单元(第48单元和第47单元)有第二和第三大的CoD变化和损伤概率,因此通过CoD损伤前后的改变,可以成功识别出该损伤位置。

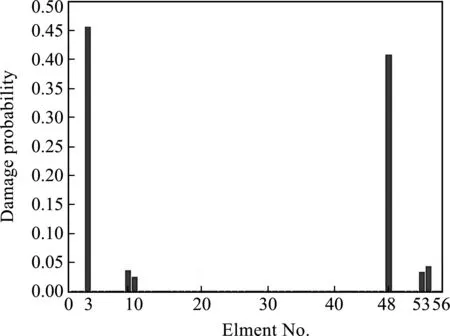

损伤工况2: 第3和第48单元均有10%的刚度减少。同上得到位移响应,并添加白噪声和计算IRF,得到各单元的CoD值,最后得到各单元CoD变化值,并进行归一化得到损伤概率向量,如图9所示,可以看出第3单元和第48单元有最显著的CoD变化和最大的损伤概率,而对称单元(第9、10、53和54单元)有较大的损伤概率,其他单元的损伤概率很小。表明该方法也能成功识别出两个损伤时的损伤位置。

图7 第6单元刚度减少时九个变化显著单元的CoD与损伤程度的关系曲线

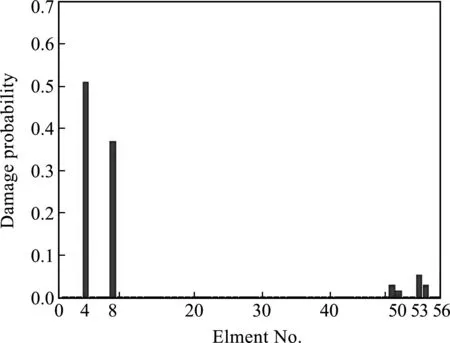

损伤工况3: 第4单元和第8单元均有15%的刚度减少。进行同上的分析,可以得到如图10所示的损伤概率向量,仍然可以看出,损伤单元第4和第8单元有最大的损伤概率,对称单元有第二大的损伤概率,而其他单元的损伤概率非常小,再一次表明该方法能成功识别出多损伤时的损伤位置。

图8 第9单元刚度减少时由CoD改变得到的损伤概率向量

图9 第3和48单元刚度减少时由CoD改变得到的损伤概率向量

图10 第4和8单元刚度减少时由CoD改变得到的损伤概率向量

通过上述损伤工况研究发现,虽然可能会对损伤单元的对称单元产生误判,但是CoD参数对结构刚度减少敏感,对噪声鲁棒,不依赖结构分析模型,是很好的结构健康状态监测指标。

4 实验验证

对图11所示的简支钢梁进行实验室测试,来进一步验证本文提出的损伤识别方法,钢梁长为1996 mm,截面是宽为50.75 mm,高为9.69 mm的矩形,杨氏模量为191.1 GPa,密度为7790.6 kg/m3,钢梁两端简支,支座间跨度为1920 mm,由于加速度响应更容易测量,而且数据质量更高,所以本实验通过测量加速度响应,再通过数值二次积分得到位移响应来进行损伤识别,七个加速度传感器等间距安装在梁的上表面,如图11所示,采样频率为2000 Hz,在距梁右端638 mm处的上表面,用锤子进行敲击产生振动,使用商用数据采集系统INV303和数据分析系统DASP2003测试并记录加速度响应,进行多次重复测试以后,再在距离梁右端158 mm左边处,梁的前后表面锯掉长9 mm、高9.69 mm、宽0.9 mm的缺口,如图12所示,来制造损伤,并测试记录加速度响应。

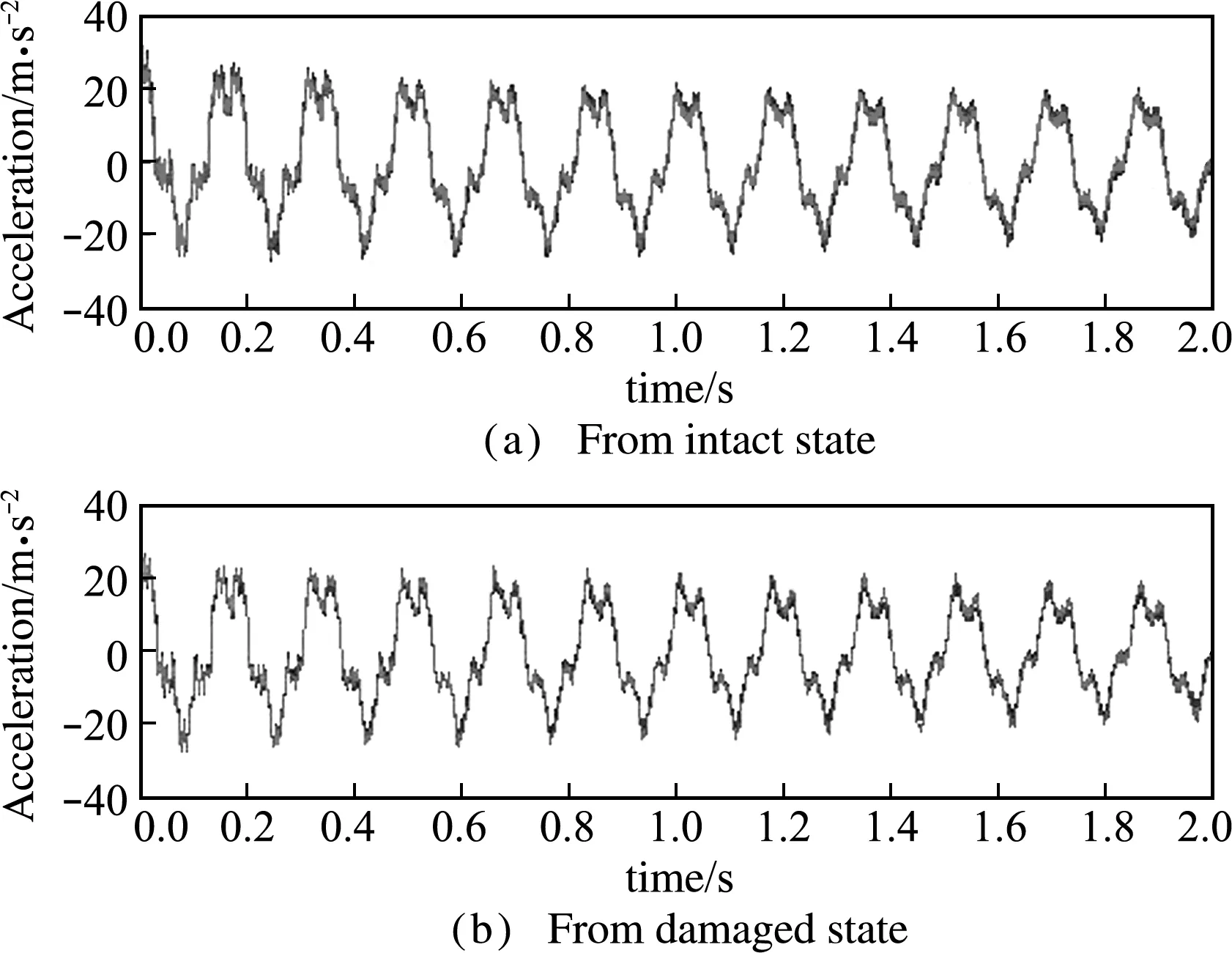

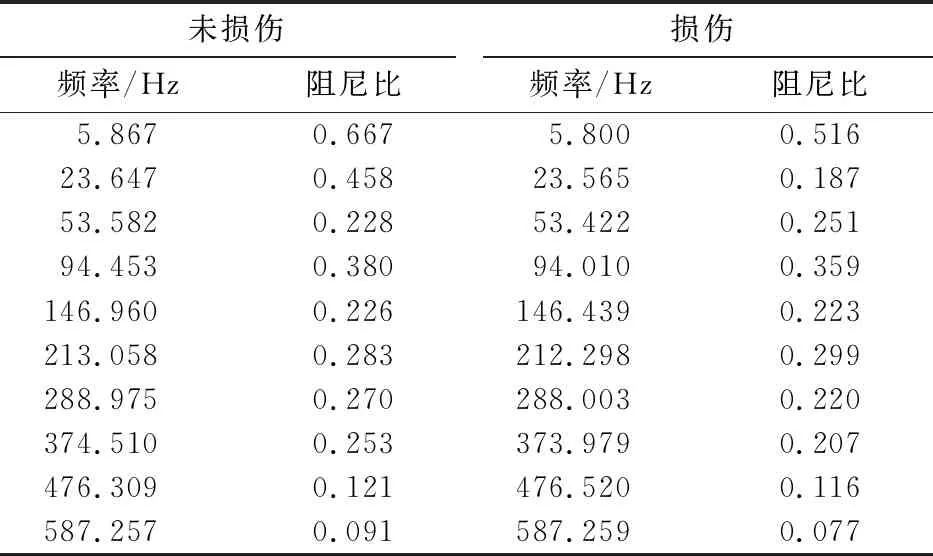

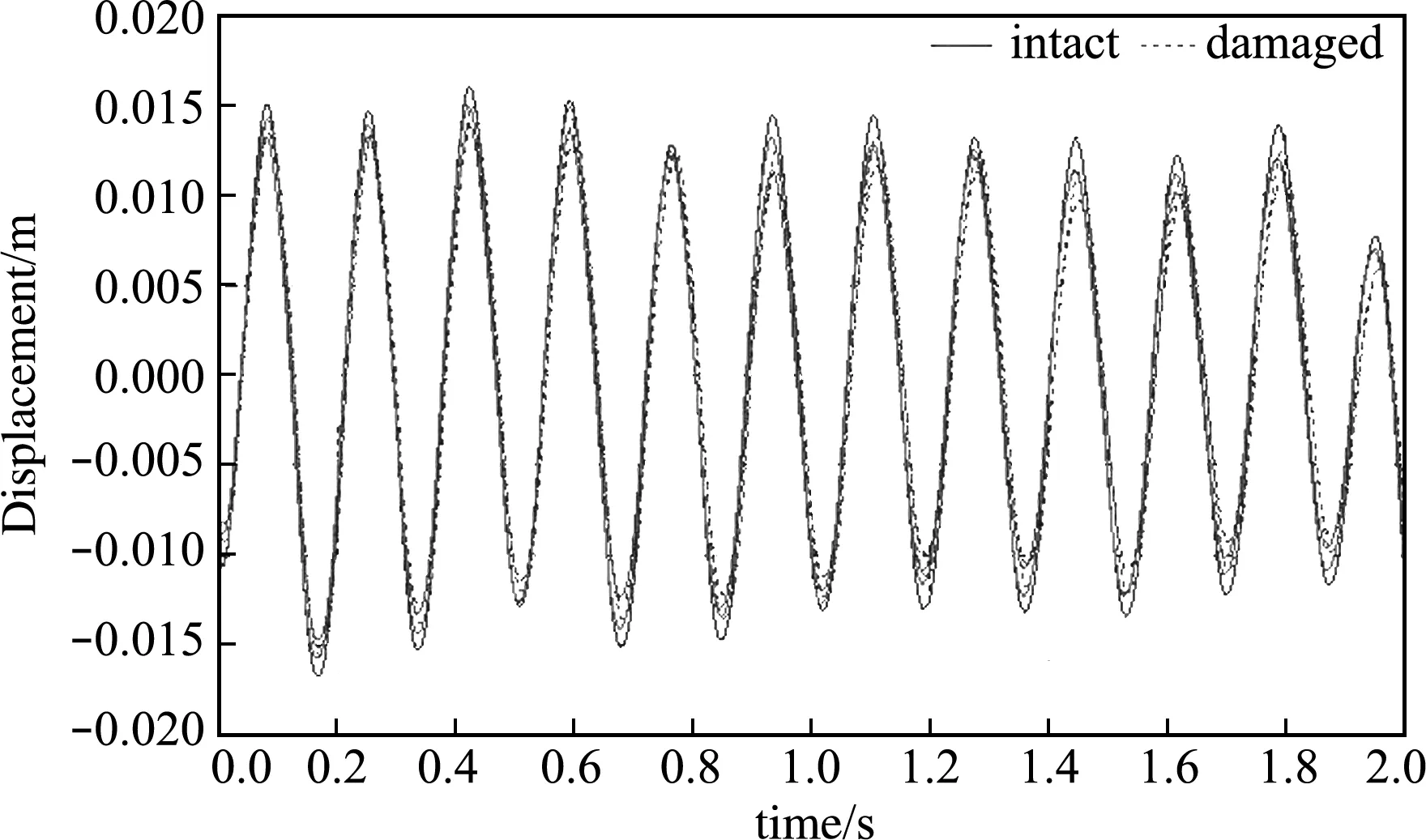

来自第一个传感器的未损伤和损伤状态下的 2 s 内的加速度响应如图13所示,对测得的加速响应进行实验模态分析,得到前10个频率和阻尼比列入表1,可知两个状态的频率变化很小,但是第1、2、7和第8阶阻尼比有较大的改变。

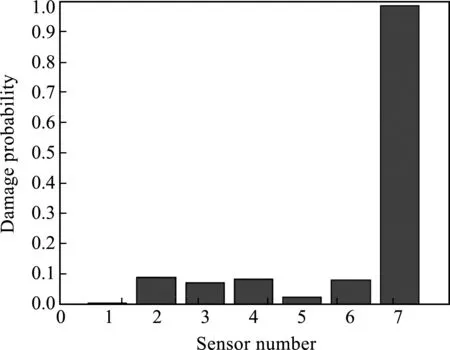

把未损伤状态和损伤状态下的各个传感器的加速度响应对时间进行数值二次积分,得到位移响应,来自第一个传感器的未损伤和损伤状态下的位移响应如图14所示,可以看出两个状态下的位移响应,频率几乎重合,但是幅值有一定的改变,再利用式(2,4)得到各个传感器的CoD的改变,并进行归一化,如图15所示的损伤向量,可以看出第7个传感器有最大的CoD改变和损伤概率,表示损伤发生在第7个传感器附近,与实际损伤位置一致,表明该方法能成功判定损伤发生和识别损伤 位置。

图11 实验室测试的简支钢梁

图12 简支钢梁损伤切口

图13 第一个传感器测得的结构未损伤和损伤后的加速度响应

表1 实验测试得到的频率和阻尼

图14 由第一个传感器测得的结构未损伤和损伤后的加速度响应二次积分得到的位移响应

图15 损伤向量

5 结 论

本文通过理论推导得到位移响应协方差参数CoD的解析公式,表明它是结构固有参数(频率、振型和阻尼)的函数,结构物理参数的改变会导致CoD参数改变,所以可利用CoD参数来进行结构损伤识别。

通过对七层框架结构数值模拟分析,发现损伤单元的刚度减少对该单元的CoD改变最大,其次是对称和附近单元,而且随着损伤程度的增加,损伤单元的CoD变化也增加,通过对单损伤和多损伤等三种损伤工况的分析,表明该方法能成功判定损伤发生和准确识别损伤位置,只需比较结构损伤前后单元的CoD改变,无需结构分析模型,而且具有较好的噪声鲁棒性。

最后对实验室测试的简支钢梁进行分析研究,人为引入损伤,比较结构损伤前后的频率和阻尼比,发现其变化较小,难以判定损伤发生,而利用本文提出方法,对锤击激励下的加速度响应数据进行数值二次积分,得到位移响应,比较结构损伤前后各传感器CoD数据的改变,得到损伤概率向量,损伤位置附近传感器的CoD有最大的改变,表明该方法能成功识别出损伤位置。

本文提出方法无需结构分析模型,简单易算,具有较好的工程应用前景。