飞机复材紧固件连接载荷分配分析方法研究

2020-10-27杨晓东

杨晓东,李 凯

(上海飞机设计研究院,上海 201210)

在飞机结构设计中,相对于分段式的金属结构而言,复合材料(简称复材)虽然能够提高结构的整体性,但是由于设计、工艺、成本和使用维护等方面的需要或限制,还必须安排一定的设计和工艺分离面、维护口盖等,即连接结构,这些连接结构必须保证载荷传递的连续性,因此连接设计和分析在复材结构设计中是必不可少的关键环节[1]。

紧固件连接通常采用螺栓或铆钉将两个或多个构件连接在一起,具有便于检查、可重复装拆、受环境影响小等优点,一般用于设备主承力结构的连接。复材紧固件连接载荷分配分析是在多紧固件连接中确定紧固件之间的内部载荷分配的过程,是后续紧固件连接强度校核的基础,因此是复材紧固件连接强度分析中的重要步骤和内容。

目前,确定复材紧固件连接载荷分配的计算方法与金属材料相似,主要有两种,分别是协调/平衡理论计算方法[2-5]和细节有限元建模计算方法[6-10]。前者公式推导复杂,且一般适用于钉排列比较规则的紧固件连接,后者适用于复杂形状的紧固件连接。本文分别采用上述两种方法计算复材紧固件连接载荷分配,并与典型试验结果进行对比。

1 理论计算

协调/平衡理论计算方法[2]主要适用于多排单列单轴载荷下紧固件载荷分配计算。当有多列紧固件时,可以把每排紧固件简化成为一个等效紧固件。这里假定同一排的紧固件在受到载荷作用时的位移如同并联的弹簧。

协调/平衡载荷分布方法以一维模型为基础,该模型采用弹簧元来模拟板和紧固件。在该方法中,弹簧元的属性用柔度C来描述比用刚度K描述更便捷。板的弹簧元柔度系数基于无开口板进行计算,为L/(EA),其中L为板长,E为板的弹性模量,A为板横截面积。

要求解出一个有n排紧固件的多排连接中的载荷分布,需要n个方程,其中一个来源于平衡方程,而其他的方程来源于相邻紧固件排(有(n-1)对相邻排)之间板的变形协调。将这些平衡和协调方程联立可求解出每排紧固件上的载荷。以双剪连接为例,步骤如下。

1)求出每排紧固件的柔度系数。

双剪连接柔度Cf可采用有效厚度柔度公式计算。

Cf=(C1+C2+C3+C4)/2

(1)

式中:C1为中间基板挤压柔度;C2为上下带板挤压柔度;C3为螺栓挤压柔度;C4为螺栓剪切柔度。

C1=1/(TSeES)

(2)

C2=2/(TPeEP)

(3)

C3=(2TS+TP)/(TPTSEB)

(4)

C4=(2TSe+TPe)/(3ABG)

(5)

式中:AB为螺栓截面积;G为螺栓剪切模量。

除此之外,还有多种柔度计算公式,比如文献[1]提供了一个简单的柔度计算公式(仅考虑螺栓剪切):

(6)

式中:L为螺栓长度。另外,双剪半经验柔度计算公式为[1]:

(7)

还有Huth公式[1]:

(8)

2)求出带板和基板的柔度。

对于具有均匀厚度的连接,用下式计算基板/带板的柔度系数CP:

CP=LP/(TPWPEP)

(9)

式中:LP,WP分别为板长和板宽。

3)写出所有相邻的紧固件排之间的变形协调方程。

对于双剪连接(带板载荷为外载荷),有:

(10)

式中:Rj,Ri分别为第j排和第i排紧固件载荷;Csi为第i排基板柔度;Cfi,Cf(i+1)分别为第i排和第(i+1)排紧固件柔度;Cpi为第i排带板柔度;Papp为施加载荷。

4)写出平衡方程。

对于搭接连接构型,有:

(11)

5)联立方程(10)和(11)求解所有紧固件载荷。

2 有限元建模

紧固件的建模方法有很多种,本文对常用的几种建模方法进行研究和对比。

2.1 梁元法

对于矩形排布的紧固件连接,最常用的有限元建模方法之一是使用有限元分析中的板壳(plate)单元模拟基板/带板元件,使用梁元(beam)模拟紧固件。但如此处理的前提是在紧固件位置的板元节点要一一对应,对单元处理要求较高。建模方法如下:

1)确定紧固件柔度系数。使用1中的柔度计算公式计算每个连接细节的一维(弹簧元模型)紧固件柔度系数。

2)为板元和梁元模型确定各连接细节等效的紧固件柔度系数。建立模拟连接试样的有限元模型来“校准”有限元梁元紧固件的刚度,使得梁元的变形和一维弹簧模型的紧固件柔度一致。

3)建立有限元模型。用四边形板单元模拟基板和带板,用梁元模拟紧固件,紧固件刚度来自步骤2),板单元位于基板和带板厚度的中心,每个紧固件通过一个节点和基板/带板连接。在理想化的情况下节点呈现规则的矩形排布,每个紧固件周围推荐使用16个板单元。

4)求解计算。

2.2 弹簧元法

在Nastran软件中,采用CBUSH等弹簧单元模拟紧固件。CBUSH单元为6自由度广义弹簧单元,需要定义6个自由度方向的刚度。紧固件柔度采用1中的柔度计算公式获得。

紧固件两个剪切方向的刚度Kshear为:

Kshear 2=Kshear 3=1/Cf

(12)

紧固件轴向刚度Kaxial为:

(13)

转动刚度设置为:K4=100 N/mm2,K5=K6=1×108N/mm2。

对于单剪连接结构,每个紧固件处建立1个CBUSH单元。对于双剪连接结构,每个紧固件处应建立 3 个CBUSH单元,如图 1所示。其中2个CBUSH单元分别连接上板和中板以及中板和下板,不定义紧固件拉伸刚度(其他刚度系数见单剪连接算法),再用1个CBUSH单元直接连接上、下板,只定义紧固件拉伸刚度。

图1 双剪连接结构CBUSH单元设置

2.3 紧固件单元法

Nastran软件中,还提供了以CWELD单元和CFAST单元模拟紧固件的方法,该方法对于连接板单元之间无需做到节点一一对应,以方便建模。CWELD单元只需输入紧固件直径,计算柔度时仅计及紧固件剪切柔度,类似1中的简单柔度计算公式;CFAST单元需输入6个方向的自由度,类似2.2中的刚度定义方法。

3 计算方法对比

3.1 试验

本文以一个典型三排单列螺栓双剪连接结构为例,分别对比各种钉载分配计算方法的差异及优劣,其几何参数如图2所示。连接件层压板铺层顺序为[45/0/-45/0/90/0/45/0/-45/0]s,材料为X850/IM±190型号单向带预浸料,其单层厚度为0.188 mm,纵向杨氏模量E11=195 GPa,横向杨氏模量E22=8.58 GPa,面内剪切模量G12=4.57 GPa,面内泊松比ν12=ν21=0.33。螺栓直径为8 mm,材料为钛合金,弹性模量为108 GPa,泊松比为0.3。试验得到三颗钉的钉载Ri(i=1,2,3)分别为:

(14)

图2 三排双剪连接试验件示意图

3.2 理论计算方法

采用1中所述的协调/平衡理论计算方法计算钉载,求出的钉载分别为:

(15)

除可用等效厚度柔度计算公式之外,也可以用1中的简单柔度、半经验柔度以及Huth柔度公式,得到相应的钉载分配结果。

3.3 有限元建模方法

3.3.1梁元方法

使用有限元分析中的板单元模拟基板/带板元件,使用梁元模拟紧固件。本例双剪结构中,一个紧固件用上下两个梁元来表示,每个梁元的长度取3.76 mm,建立的有限元模型如图3所示。

图3 梁元钉载计算有限元模型

1)确定紧固件柔度系数。

求得螺栓总柔度Cf=11.133 9×10-6mm/N。

2)校准有限元梁元刚度,使得梁元位移和一维弹簧理论模型位移计算结果一致。

建立如图4所示的校准梁元刚度有限元模型,模型中仅包含一个紧固件,模型左侧加载100 N,右侧约束。

图4 校准梁元刚度有限元模型

按照一维弹簧理论模型进行位移计算,单个紧固件位移为0.001 1 mm。在有限元梁元模型中,设定杨氏模量为108 GPa不变,校准惯性矩I值。

第1轮:I=10.000 0 mm4,计算得到梁元位移为3.495 0E-04 mm;

第2轮:I=3.177 3 mm4,计算得到梁元位移为8.179 4E-04 mm;

第3轮:I=2.362 6 mm4,计算得到梁元位移为0.001 0 mm;

第4轮:I=2.147 8 mm4,计算得到梁元位移为0.001 1 mm;

因此,最终将惯性矩I值设为2.147 8 mm4。

3)建立有限元模型如图 3所示。

4)施加边界条件和约束。

模型的左侧加载100 N的载荷,右侧节点约束全部自由度,基板和带板边界节点约束Z向自由度。求解计算,得到载荷分布,最终求得钉载分配结果:

(16)

3.3.2弹簧元法

使用等效厚度柔度计算公式计算紧固件柔度,求得钉载分配结果为:

(17)

使用Huth公式计算紧固件柔度,求得钉载分配结果为:

(18)

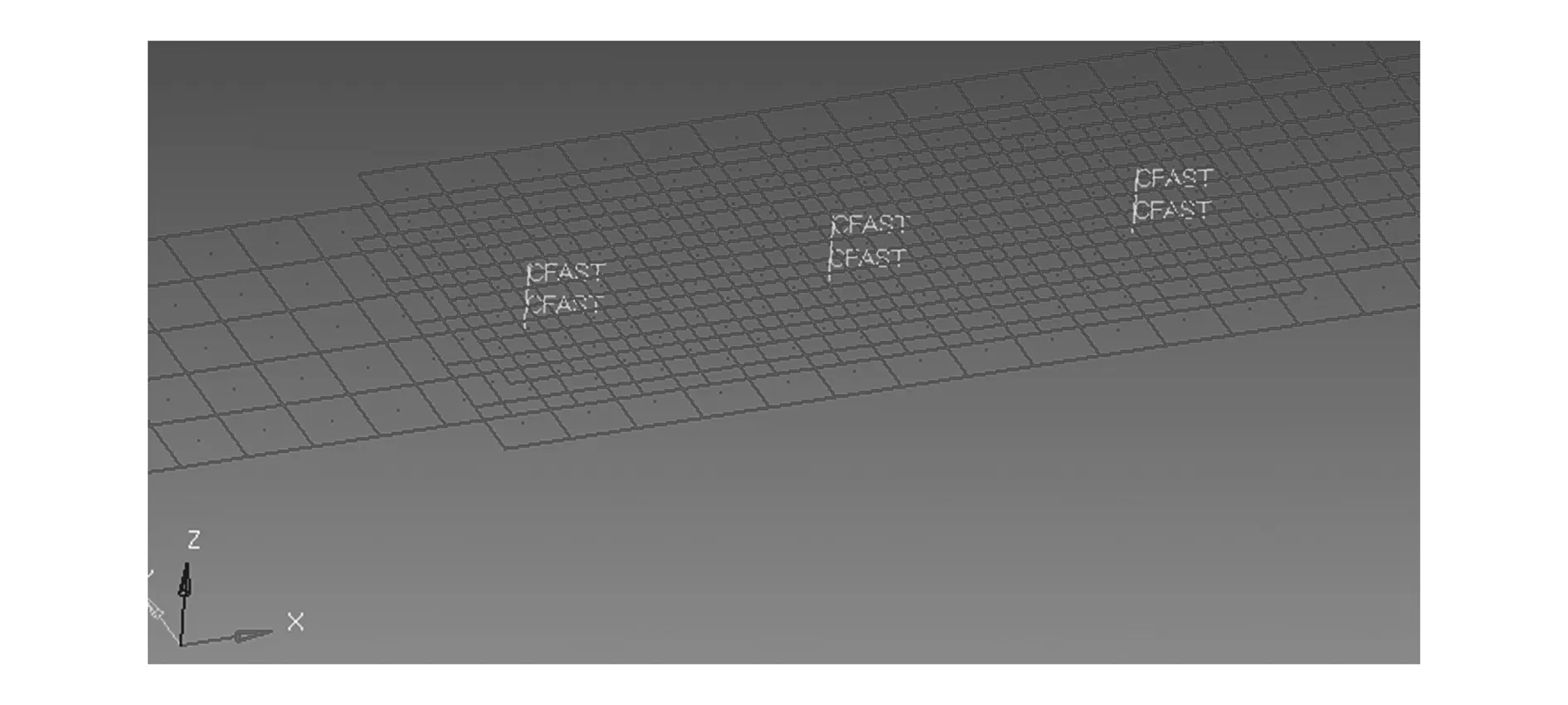

3.3.3紧固件单元法

对于CWELD单元,输入8 mm的紧固件直径值,建立如图5所示的有限元模型。模型中紧固件处上下使用CWELD单元进行连接,但在划分单元时故意使紧固件处上下没有对应的节点(这样做接近于真实情况,因为在给真实的复杂结构划分单元时,很难保证紧固件处节点一一对应)。

图5 CWELD有限元模型

计算得到钉载分配结果为:

(19)

对于CFAST单元,建立如图6所示的有限元模型。模型中紧固件处上下使用CFAST单元进行连接,但在划分单元时故意使紧固件处上下没有对应节点。

图6 CFAST有限元模型

CFAST单元6个方向的刚度取与CBUSH单元相同的刚度,其中剪切刚度采用等效厚度柔度公式计算,最终得到钉载分配结果为:

(20)

3.4 不同方法对比

钉载的试验结果与计算结果对比见表1和图7。表中钉1的试验载荷为0.37,表示0.37Papp,其余载荷数值的含义相同。

表1 各方法钉载结果对比

图7 各方法计算钉载对比

对比结果表明,协调/平衡理论计算方法以及板/梁有限元方法在本算例中最接近于试验值,因此在对复材进行分析时建议采用该系列方法。在对局部细节有限元模型计算时,如很难建立节点一一对应的板/梁有限元模型,建议采用CFAST单元进行模拟,钉载的误差仍在10%之内。而采用简单柔度计算公式及CWELD单元法得到的结果误差较大,要谨慎使用。

4 结束语

本文对复材紧固件常用的钉载分配分析方法进行了分类整理,并以双剪连接结构为例进行了钉载计算和试验对比。结果表明,协调平衡理论方法以及板/梁有限元方法拥有较高的精度,但两个方法均需要紧固件规则排列,理论方法需要复杂的公式推导计算;有限元方法建模要求节点对应,需要大量建模时间成本,适用于局部细节详细分析。在紧固件非规则排列,或紧固件数量较多时,建议采用CFAST紧固件单元进行有限元模拟分析,其精度工程上可接受。这些分析方法可广泛应用于复材连接分析。