PUR热熔胶辊涂用加热辊的设计与优化

2020-10-27马可,杨杰,陈煜

马 可,杨 杰,陈 煜

(1.河海大学机电工程学院,江苏 常州 213022) (2.江苏省特种机器人技术重点实验室,江苏 常州 213022)

近年来,随着生活水平的提高,人们对家具美观性的要求越来越高。其中表面高光或者超哑光板材的市场需求显著增多,给高光辊涂生产工艺的发展提供了契机。辊涂操作的一般流程是先通过特定的机器将油漆涂料均匀地涂抹在基材表面,然后经过物理固化或自然固化在表面形成装饰层。其中主要的涂布方法有3种:辊筒涂布、幕式涂布(又称淋涂)、喷雾涂布。辊涂的方式因具有节省油漆、生产效率高、不污染环境等优点而被广泛使用[1]。辊涂机作为辊筒涂布必要的机器,一直在辊涂行业占据重要位置,其所使用的辊筒涂布方法是目前辊涂生产工艺中最容易被客户接受的二次加工方法之一。PUR(polyurethane,聚氨酯)热熔胶是这种新型工艺必不可少的原料[2],但传统的辊涂设备主要用于皮革制造、塑料加工、纺织织布、钢板涂层加工以及纸张修饰等行业,用于木材加工行业的辊涂机相对较少,并且无法对涂料进行加热[3]。为了实现在板材表面辊涂PUR热熔胶的功能,本文设计了一种加热辊筒,使辊筒辊涂时自带加热功能,避免热熔胶在辊涂过程中发生冷却凝固。

1 加热辊筒初步结构设计

1.1 辊筒外形尺寸设计

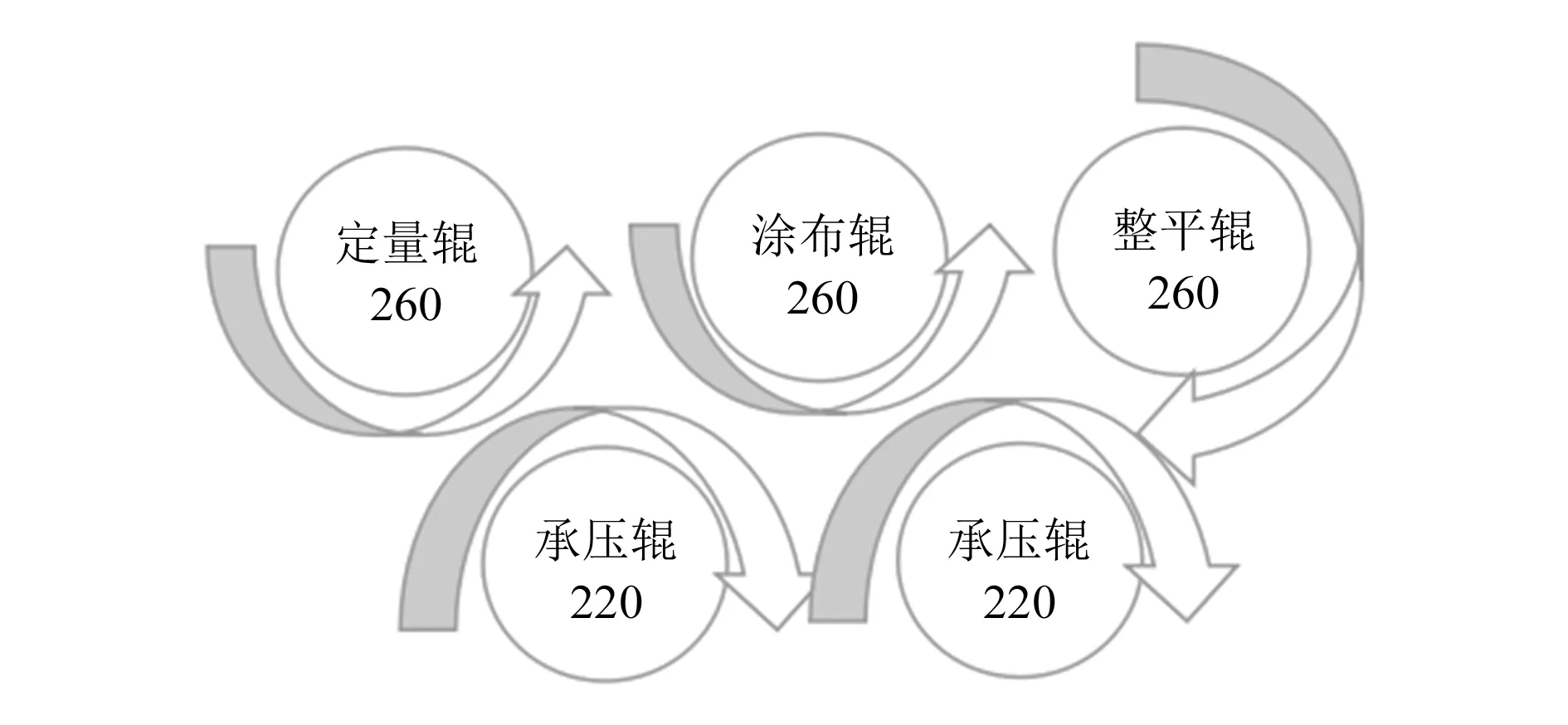

本文设计的辊涂机主要由5根辊筒构成,具体旋转方向和外形尺寸如图1所示。外部热油循环装置将PUR热熔胶注入定量辊和涂布辊的间隙中,通过定量辊和涂布辊的间隙流到板材表面,定量辊可以通过左右移动控制间隙以控制落到板材表面的PUR热熔胶的量,与此同时,涂布辊将热熔胶均匀涂布在板材表面。

图1 辊涂机辊筒示意图

各辊的工艺要求如下:

定量辊和整平辊:外径为260 mm,通导热油。

涂布辊:外径为260 mm,表面包覆硅胶,硅胶硬度65度(邵氏硬度),浅蓝色。

承压辊:外径为220 mm,表面包覆橡胶,EPDM橡胶耐温75 ℃,黑色。

板材固定宽度为1 220 mm,考虑板材进料时的位置偏差,辊筒的工作宽度应大于1 220 mm,暂定为1 440 mm,为了安装方便和控制成本,辊筒采用直接驱动的方式,避免了间接传动带来的安装不便和成本增加。由于辊筒需要进热油对表面PUR热熔胶进行加热,因此在内部需设计热油流道。定量辊结构可分为3部分:内胆、外轴套、两端头。热油从端头导入,在内胆循环的过程中通过热传递的方式对外轴套进行加热。

一端轴头用来驱动辊筒,直接安装电机,因为选用的电机自带收缩盘,所以轴上不用开键槽;另一端轴头需要安装旋转接头导入热油,因此轴头做成空心,轴头材质均为45钢。为防止导热油的热量对电机工作造成影响,导热油采用同侧进出的形式,即电机安装侧没有导热油经过,这样既避免了电机过热带来的工作不稳定,也避免了过度走热油管的麻烦。

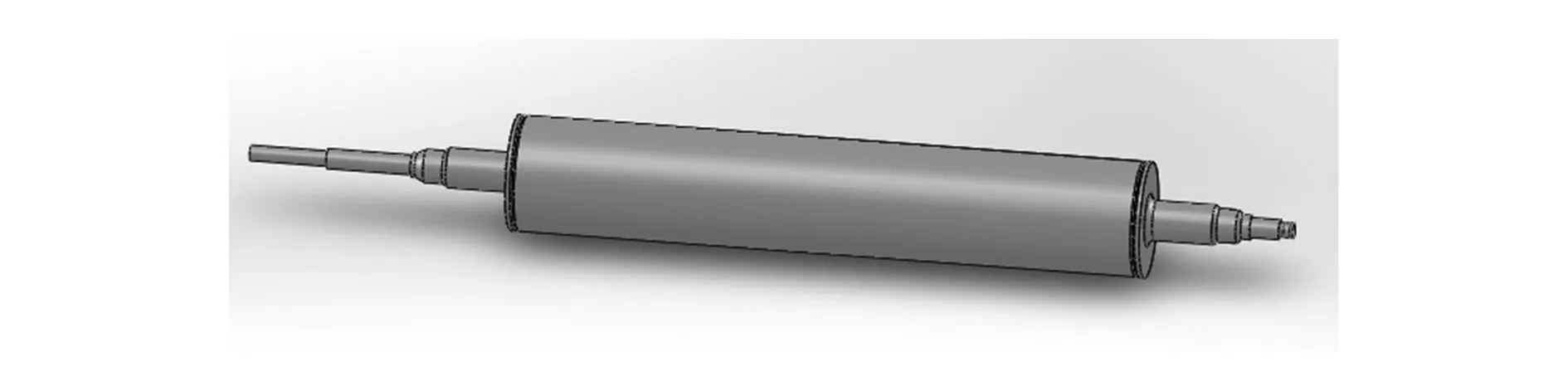

通过分析市面上的各种内胆流道可知,螺旋流道热均匀性与稳定性最好,螺旋流道具体形状后续将由仿真结果确定。定量辊总体外形如图2所示。

图2 定量辊外形

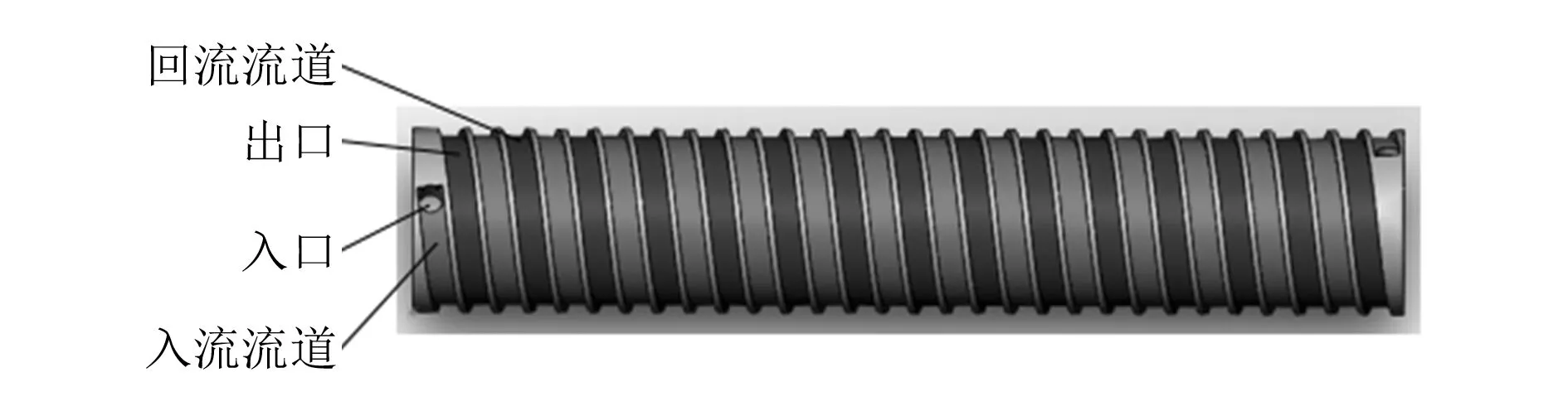

1.2 辊筒内部流道结构设计

目前网上有很多其他行业使用的螺旋通道内单向流传热的例子[4-6],本文所设计的加热辊筒的流道截面为矩形。选取定量辊进行分析,定量辊轴套内径为227 mm,将内部螺旋槽导流体的外径设计为230 mm,装配时用电热棒加热轴套,待轴套受热膨胀后进行装配,轴套冷却后收缩,从而达到紧配合的目的。初步设计螺旋槽螺距P=100 mm,槽宽为30 mm,槽深为10 mm,三维模型如图3所示。

图3 30 mm×10 mm螺旋槽导流体结构图

加热时导热油从入口处进入,经过入流流道给导流体外套筒加热,导流体右端设计有连接通道,导热油到达右端时通过连接通道进入回流流道,然后从回流流道流到导流体左端,进而流入加热设备加热,以供下次循环使用。

2 仿真前处理

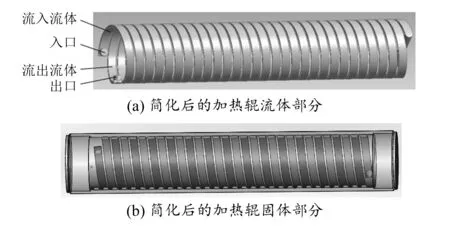

2.1 模型的简化

在实际生产过程中,起关键作用的是加热辊的中间部分。因此,为便于计算和网格划分,本文主要研究加热辊中间部分的温度,其余部分的影响忽略不计。

在SolidWorks中将模型另存为iges格式,再导入ANSYS中,并抽取其中的流体计算域,将原始模型简化为流体部分和固体部分,如图4所示。

图4 简化后的物理模型

2.2 计算模型的网格划分

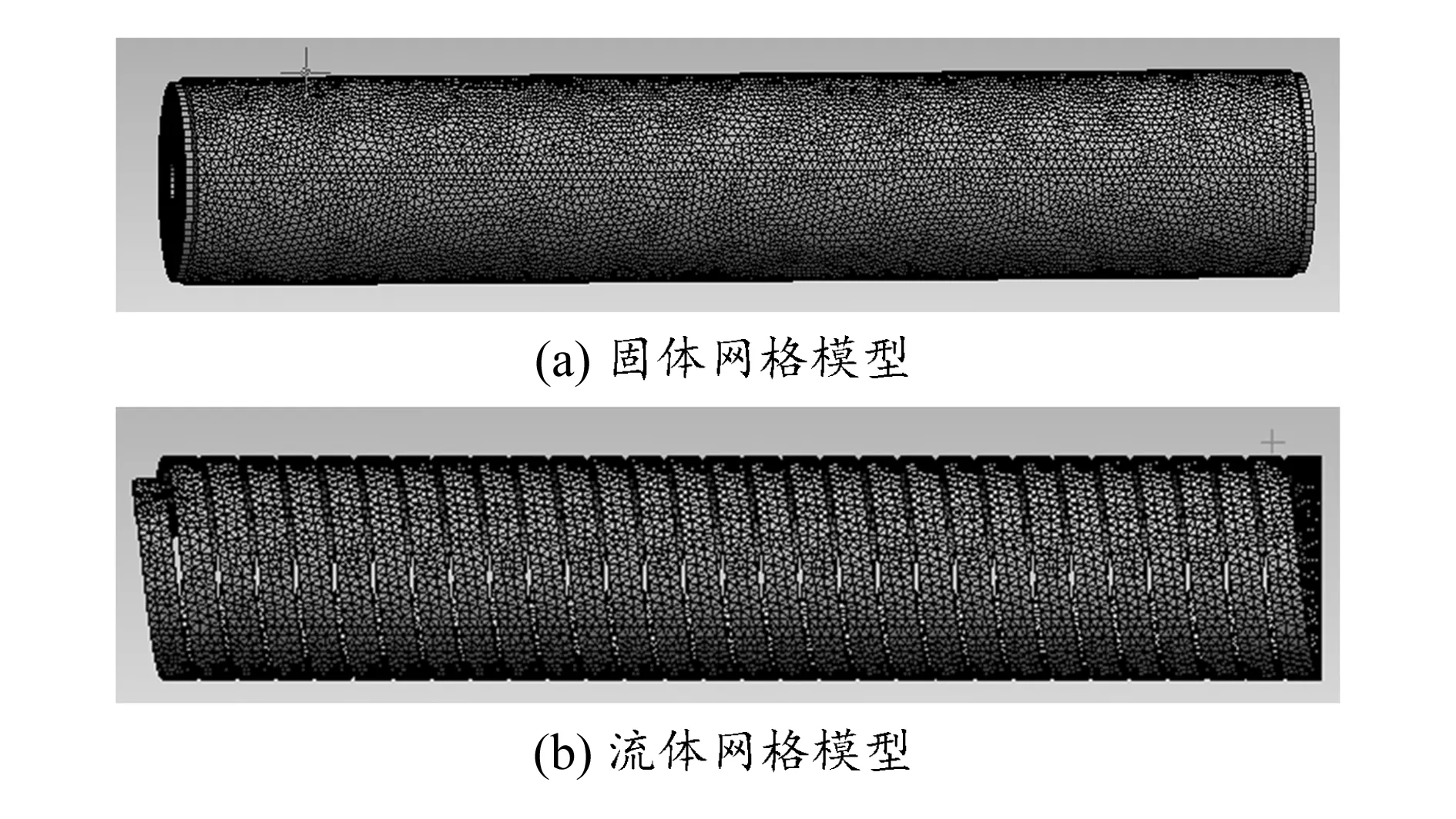

本文采用ANSYS FLUENT自带的网格划分工具mesh对整体模型进行网格划分,网格划分器选择CFD,固体部分网格约50万个节点,流体部分约10万个节点。固体和流体网格模型如图5所示。

图5 固体和流体网格模型

2.3 边界条件的设置

在FLUENT中设置套筒和导流体材料为45钢,导热油为长城牌320导热油,采用速度入口、压力出口边界条件,通入的导热油流速为40 L/min,导热油温度为446.0 K,通过计算得辊筒外表面换热系数为4.85 W/(m2·K),外界环境温度为300.0 K。

3 热力学仿真及结果优化

3.1 初步模型仿真结果

图6所示为辊筒外表面温度分布云图,由云图可知,辊筒中间部分热量分布较均匀,且中间部分温度高于两端温度,这是因为中间部分是集中进行热量交换的地方,两端为辊筒端头焊接处,相对温度较低。辊筒主要工作部分是中间,这样的温度分布较符合工作要求和预期。

图6 辊筒外表面温度分布云图

辊筒表面最大温差为34.0 K,辊筒工作部分温度稳定在439.0 K,且越靠近中间工作部分温度越高。在实际应用中,辊筒表面的最佳工作温度为(443.0±2.5) K,目前辊筒表面温度不满足实际工作需求,需要进一步提高辊筒表面温度。

3.2 探究影响温度分布的因素

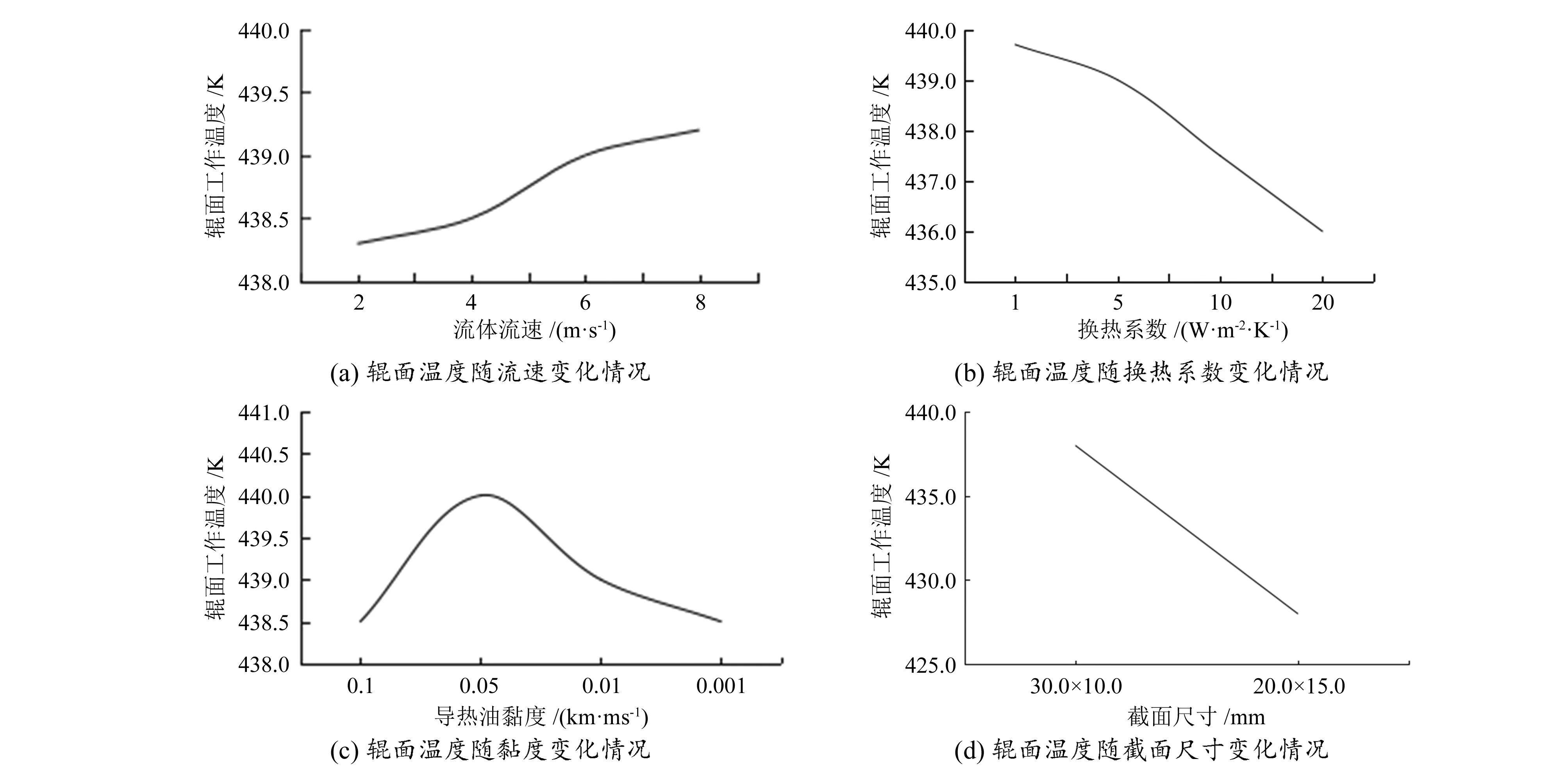

根据实际生活经验可知,流体流速、换热系数、流体黏度以及流道横截面尺寸可能会对辊面温度产生影响。在其他条件不变的前提下,分别设置不同的流体流速、换热系数、流体黏度以及流道横截面尺寸,得到的辊面温度情况如图7所示。

图7 辊面温度变化情况

由图7可知,随着流体流速、换热系数、流体黏度的变化,辊面温度呈现出细微的变化,可见其温度受这些因素影响较小,因此不考虑从这些方面优化辊面温度。而在保持恒定的横截面积的前提下,横截面长宽比对辊面温度影响较大,横截面尺寸由30.0 mm×10.0 mm变为20.0 mm×15.0 mm,辊面温度下降了10.2 K。通过董野[7]对流道截面尺寸对辊筒换热影响的研究可知,在保证矩形流道截面面积一定的情况下,矩形截面的长宽比不同,辊筒的换热效果也不同。流道的长宽比越大,流道越长,导热油与螺旋槽和辊筒的接触面积也就越大,导热油与辊筒的对流换热[8-10]能力也会增强,所以30.0 mm×10.0 mm的横截面的传热效果明显优于20.0 mm×15.0 mm。

3.3 辊面温度优化

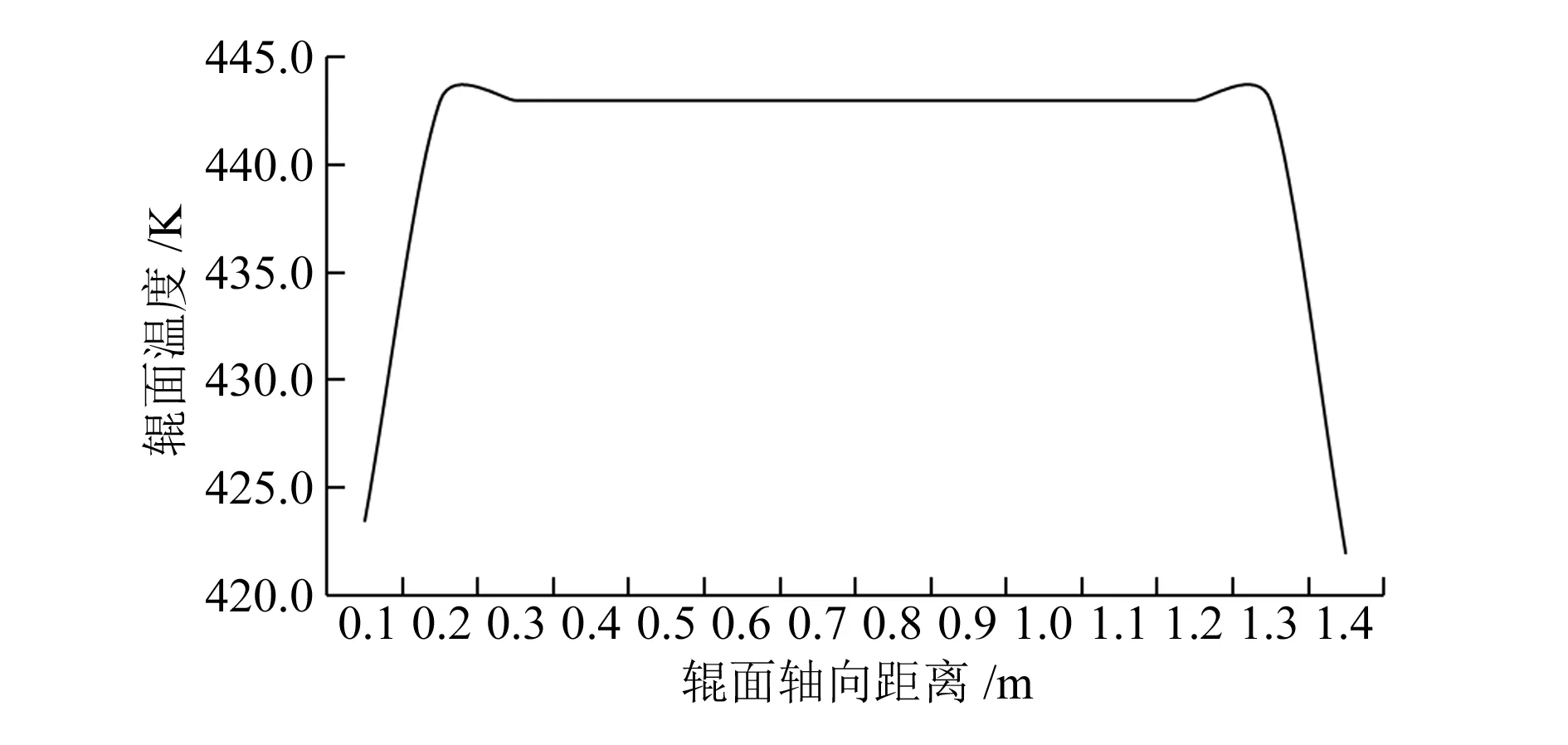

在横截面尺寸为30.0 mm×10.0 mm时,辊筒表面工作部分温度在439.0 K左右,为增强热传递,需要增加横截面的长宽比。由于螺旋槽截面的长宽比直接影响导热油与辊筒表面的热量传递情况,因此在保证横截面积不变的情况下,将横截面尺寸变为40.0 mm×7.5 mm。在其他各项输入不变的情况下,运用FLUENT软件仿真模拟出辊筒表面的温度梯度,如图8所示。

图8 辊筒表面温度分布折线图

在螺旋槽横截面尺寸为40.0 mm×7.5 mm时,辊筒表面工作部分温度稳定在443.0 K,基本满足使用要求。进油端的温度明显大于传动端的温度,这也是符合常理的,靠近热油入口处温度理应高一些。因此本文设计的螺旋槽流道辊可初步将横截面尺寸设计为40.0 mm×7.5 mm,且允许些许误差,因为辊筒表面的工作温度有上下2.5 K的可浮动范围。只要在这个范围内,PUR热熔胶都是可以正常工作的。

在产品开发过程中,为方便设计、生产,往往需要把同一种机型标准化和通用化[11],以此来提高设计效率、减少设计错误、降低劳动力成本。不同地区的客户,自然条件不同,意味着辊筒表面的换热系数也不一样,这样就会造成同种螺旋槽截面尺寸无法满足不同地区实际生产使用要求的问题。因此需要一种在设计、使用过程中能够控制辊筒表面温度的办法,以避免对辊筒作结构上的修改。

改变导热油的初始温度,对辊筒的外表面有很明显的影响[12],且改变导热油的初始温度也比较容易,只需要控制外部的热油循环系统就可以实现。这可能是因为热量在径向上的传导能力要优于在轴向上的传导能力。在其他条件不变的前提下,通过改变导热油的初始温度来控制辊筒表面的工作温度,这样辊涂机就能适应各种不同外部环境下的作业要求,也避免了为不同地区的客户定制不同截面尺寸辊筒的麻烦,减少了不必要的工作量,同时也做到了辊涂机对某尺寸板材的通用化。当有客户需要在相同或者类似尺寸板材表面辊涂PUR热熔胶时,就可以直接套用本文的设计文档和流道辊参数,大大提高了设计效率,增强了企业盈利能力。

4 实验验证

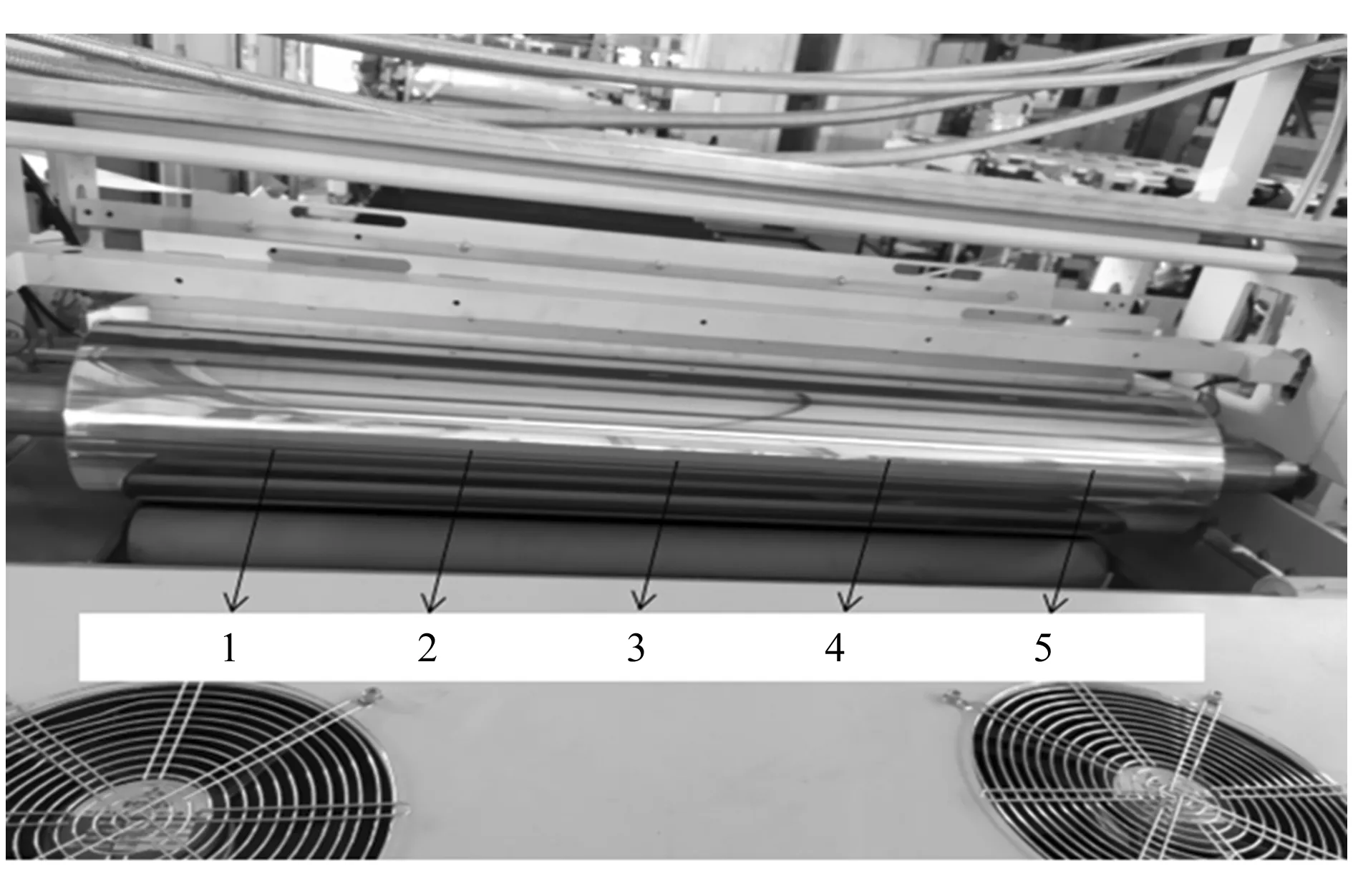

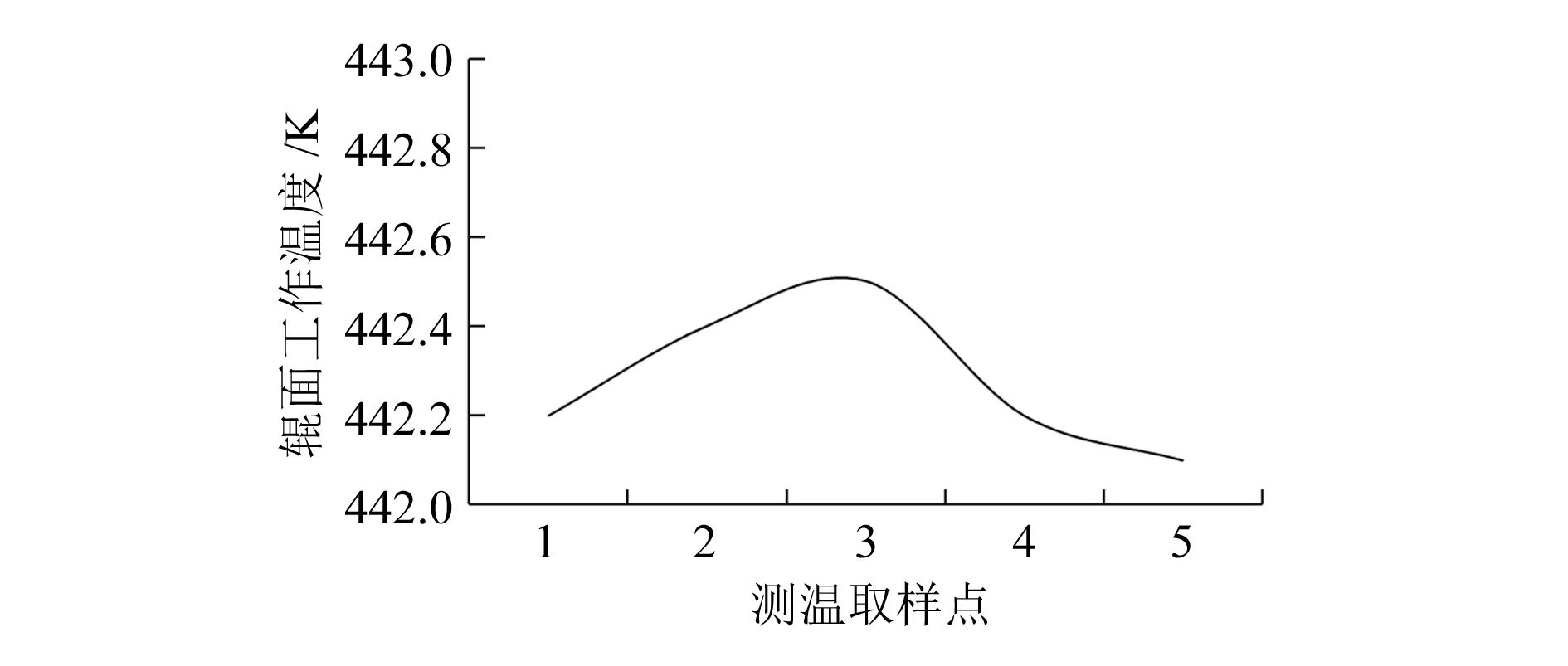

为了验证仿真结果的准确性,在该款辊涂机生产完成之后,使用手持式温度测试仪在辊筒表面均匀选取5个测温点进行测温,得到辊筒表面温度分布情况,同时记录辊面温度从常温升高至稳定温度的时间,图9和图10分别为测温点取样和辊筒温度分布情况。由辊筒表面温度分布情况可知,辊筒表面工作温度稳定在442.0~443.0 K,与仿真结果基本一致,在该温度下,PUR热熔胶能够正常工作。但辊面从常温升高至稳定温度需要1.5 min,板材从上板到运送至辊涂机前只需要1.2 min,为避免板材停留等待辊筒加热,需提前启动辊涂机对辊面进行加热,以保证板材抵达工位时能够直接开始辊涂。

1,2,3,4,5—测温取样点图9 辊筒测温取样点

图10 辊面温度分布

5 结束语

传统的加热辊筒设计完全依赖制造经验,只需加热效果满足使用要求即可,并未考虑其中的热传递效率。通过软件对加热辊内部流道进行设计仿真和优化,可有效地指导设计和生产,避免完全依赖经验造成的设计偏差和能源浪费。本文设计的加热辊筒端部的保温性能不佳,使得辊筒两端各有一段温度无法满足使用要求,未来可在结构上进行更进一步的优化,提高端部的保温性能,使得辊筒全长度范围都可有效工作。