特殊螺纹接头螺纹根部微动疲劳探究

2020-10-27唐家睿杨晓龙刘占浩王佳伟编译

徐 凯, 唐家睿, 杨晓龙, 任 勇, 刘占浩, 王佳伟 编译

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008)

1 概 述

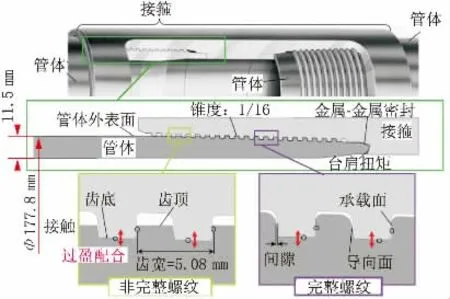

用于生产原油和天然气的油套管 (OCTG)一般用螺纹连接。 对于螺纹连接, 需要足够的静强度和密封性才能实现稳定的油气生产。 特殊螺纹接头是一种非美国石油协会 (API) 标准的产品, 特别用于环境恶劣的油气井。 特殊螺纹接头包括金属对金属密封、 扭矩台肩和锥形梯形螺纹等部分 (如图1 所示)。 螺纹连接的公端称为管体, 母端称为接箍。 当管体与接箍处于上扣状态时, 管体螺纹根与接箍螺纹顶发生相互过盈接触。

图1 特殊螺纹接头结构

在如图2 (a) 所示的常规钻井中, 套管埋入的通道是由钻杆钻进的, 然后将套管以一定的旋转方式下入井下, 预埋完成后, 套管螺纹连接只施加静态载荷。 因此, 在螺纹连接中只需要静态强度。 最近出现了新的钻井技术, 如利 用 套 管 进 行 钻 井 ( Drilling with Casing,DwC) (如图2 (b) 所示), 可以在不使用钻杆的情况下嵌入套管。 在DwC 中, 将钻头固定在套管的末端用来钻孔, 因此, 套管与钻井是同时埋入的。 该技术可以缩短完井时间, 降低完井成本。 然而, 螺纹接头通过井眼弯曲段时, 承受了大量的循环旋转弯曲载荷, 因此, 对特殊螺纹接头的疲劳性能进行评价显得越来越重要。

前期已经有很多关于螺纹连接疲劳性能的研究, 例如, 通过全尺寸疲劳试验来评估疲劳性能。 在这些研究中, 应力放大系数 (stress amplification factor, SAF) 是通过螺纹连接的全尺寸疲劳试验得到的S-N 曲线与DNV-B1 曲线的比值来评估的。 接头的疲劳性能较高, 而SAF 值较低。 例如, Ong 等的报告表明, 他们开发的特殊螺纹接头通过考虑全尺寸疲劳试验来评估SAF, 获得了足够的疲劳性能。 Sches 等报道了特殊螺纹接头的全尺寸疲劳试验结果,其采用较大的螺纹根半径, 提高了螺纹接头的疲劳性能。

图2 常规钻井和套管钻井中螺纹接头的应力

此外, 也有研究通过有限元分析评估螺纹根部的应力集中, 并预测螺纹接头的疲劳寿命。例如, Cetin 等以螺纹根部半径为研究对象, 利用Peterson 和Neuber 提出的基于主应力或缺口敏感性的螺纹接头疲劳寿命预测模型。 Lin 等应用基于临界平面模型的多轴疲劳寿命预测方法,计算了标准API 钻铤接头的疲劳寿命。

然而, 目前的研究主要集中在阐明螺纹接头的疲劳失效机理和影响螺纹接头疲劳性能的因素。 由于缺乏对疲劳失效模式的认识, 很难开发出有效的提高螺纹接头疲劳性能的方法, 也很难建立更准确的疲劳寿命预测模型。

对特殊螺纹油套管连接性能进行了全尺寸疲劳试验, 随后对其进行了失效分析, 以确定螺纹接头的疲劳失效模式。 结果表明, 微动疲劳失效是特殊螺纹接头的主要失效模式之一。 因此, 通过从油套管螺纹接头中取样进行基本微动疲劳试验, 对螺纹接头的微动疲劳失效机理进行了解释。

2 特殊螺纹接头的全尺寸疲劳试验

2.1 特殊螺纹接头和材料样本

用于全尺寸疲劳试验的特殊螺纹油套管接头的纵截面如图3 所示, 螺纹连接从左到右由不完整螺纹、 完整螺纹、 密封面和扭矩台肩组成。 套管外径177.8 mm, 壁厚11.5 mm。 螺纹是锥度为1/16 的偏梯形螺纹。 螺纹由螺纹根、 螺纹顶、 承载面和导向面组成。 由于外螺纹的螺纹顶因锥形螺纹而被截断, 导致不完整的螺纹啮合较少, 当向套管施加轴向载荷时, 管体和接箍的啮合部分承受轴向载荷。 然而, 在不完整的螺纹部分, 由于在管体和接箍啮合部分的末端, 管体必须承受大部分的轴向载荷。 因此, 应提高管体螺纹部分的承载力。 综上所述, 影响螺纹连接疲劳强度的关键是管体的不完整螺纹。

图3 特殊螺纹接头结构纵向截面示意图

加工公差是影响螺纹连接质量的重要因素之一。 对于本研究中用于全尺寸疲劳试验的螺纹连接, 采用了所谓的HH-PNBN 结构。 简而言之,HH-PNBN 指定的加工公差比螺纹干涉(H)、 密封干涉(H)、 管体的螺纹锥度(PN) 和接箍的螺纹锥度(BN) 均高。 对接箍螺纹进行了磷酸锰表面处理, 而对管体进行了机加工。 值得注意的是,管体螺纹根部直径略大于接箍螺纹顶部直径。 因此, 管体的螺纹根部与接箍的螺纹顶部之间的啮合为过盈配合, 这意味着管体的螺纹根部和接箍的螺纹顶部以一定的接触压力值相互接触。 试样的螺纹部分、 密封面和扭矩台肩涂有API 规定的润滑脂, 然后用液压动力钳对试样进行上扣。

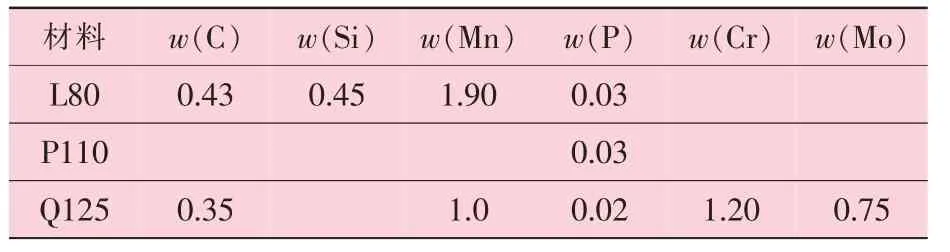

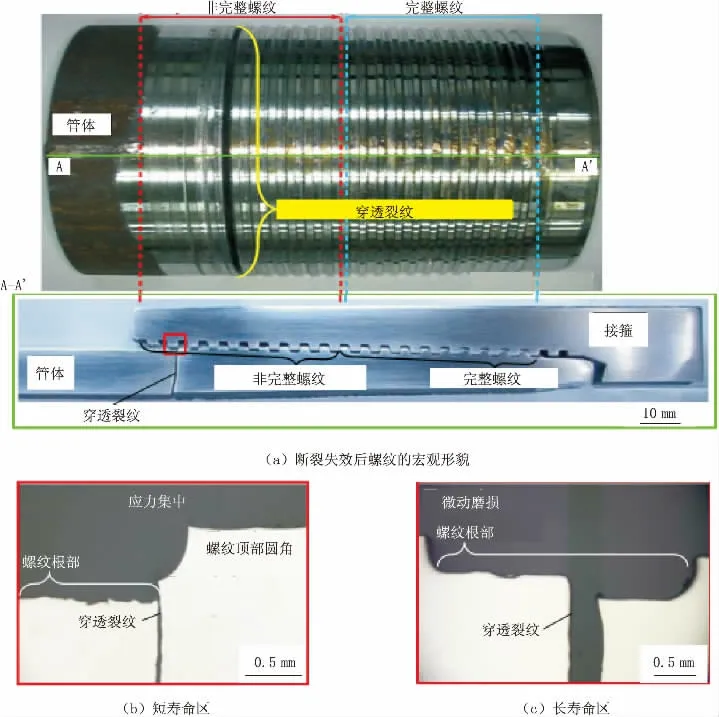

采用API 标准材料L80、 P110 和Q125 进行全尺寸疲劳试验。 力学性能和化学成分见表1 和表2。 3 种材料的微观形貌如图4 所示。 材料呈现回火马氏体组织, 原始奥氏体晶粒尺寸约为30 μm。

表1 3 种螺纹接头材料的力学性能

表2 3 种螺纹接头材料的化学成分 %

图4 3 种螺纹接头材料的微观组织形貌

2.2 全尺寸疲劳试验方法

本研究采用两种试验方法对特殊螺纹接头进行了全尺寸疲劳试验, 在相对较高的应力振幅区域, 进行了四点旋转弯曲疲劳试验(如图5 所示)。该试验机由4 个支架、 电机、 螺旋千斤顶加载系统和机架组成。 最初水平安装在试验机上的试样由电机旋转, 然后向试样施加垂直力。 通过这种方式对连接件施加交变循环弯矩。 试样的转速为83 r/min 或166 r/min, 对应于1.4 Hz 或2.8 Hz 的加载频率, 取决于施加的垂直力大小。 用于旋转弯曲疲劳试验的接箍和管体的长度约为3.0 m。在0.6 MPa 的内压下, 将试样的端部用端塞封住, 并在试样内部充水, 以检测试样的失效。 试样的破坏是由穿墙疲劳裂纹引起的水压下降造成的。 用两个应变片测量试样的弯曲应力, 应变片贴在管体外表面上, 距管接箍端部25 mm, 管体环向间隔180°。 控制施加在试样上的弯矩, 使两个应变值的平均值与目标值一致。

图5 特殊螺纹接头的四点弯曲疲劳试验

在相对较低的应力振幅区进行共振疲劳试验, 以缩短试验时间。 加载频率为15~30 Hz。此试验用于评估全尺寸铁路车轴或车轮的疲劳强度及油套管的螺纹接头。 图6 为油套管螺纹接头的共振疲劳试验现场照片及示意图。 该试验机由2 个托辊、 电机、 自重和偏心块组成。 循环弯曲疲劳应力是由偏心质量旋转引起的第一振型试件共振产生的, 最大弯矩产生在接箍连接的中心。用于共振疲劳试验的装配管体和接箍的长度约为4.0 m。 通过降低水压来检测试样的失效, 方法与旋转弯曲疲劳试验相似, 但初始水压为1.0 MPa。弯曲应力由4 个应变计测量, 4 个应变计安装在管体外表面上, 距接箍端部135.6 mm, 每个沿管体圆周间隔90°。 该位置由前面研究的结果确定, 即。 弯曲应力由测得的应变控制, 其控制方式与旋转弯曲疲劳试验相似。

两个全尺寸疲劳试验均在室温下进行。 应力振幅σa是通过将210 GPa 的弹性模量乘以测量的应变振幅得到的。 当试样在1.00×107个循环以上未断裂时, 疲劳试验结束。

图6 特殊螺纹接头的疲劳共振试验

2.3 特殊螺纹连接疲劳失效模式识别

3 种OCTG 材料特殊螺纹连接的S-N 曲线如图7 所示。 由于穿透裂纹使所有的试验都因内压降低而停止。 虽然Q125 具有最高的极限抗拉强度, 但在相对较高的应力幅区, Q125 接头的疲劳寿命比P110 接头的短, L80 接头的疲劳寿命最短。

图7 3 种OCTG 材料特殊螺纹接头的S-N 曲线

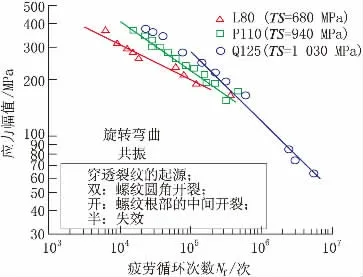

图8 P110 特殊螺纹接头断裂典型形貌

为探讨疲劳破坏机理, 用液压动力钳将管体-接箍卸扣后, 用光学显微镜对P110 试样进行了观察, 观察结果如图8 所示。 从图8 (a)可以看出试样中穿透裂纹的位置为上侧和纵断面(即A-A′)。 图8 (b) 的应力幅值σa=278.8 MPa,疲劳寿命Nf=7.79×104。 图8 (c) 的应力振幅σa=73.4 MPa, 疲劳寿命Nf=3.11×106。 短寿命区在螺纹根部圆角处和长寿命区在接触面中间发现穿透裂纹, 对产生于螺纹根部圆角处的裂纹, 推测其原因是螺纹圆角处的应力集中。 另一方面, 相对于长寿命区域的裂纹可能是微动疲劳导致的, 因为裂纹是在螺纹根部和螺纹顶部的接触面处萌生的。 结果表明, 无论加载频率或加载方式不同,四点旋转弯曲疲劳试验和共振疲劳试验均发生微动疲劳失效。 对应于0.83 Hz 的加载频率, 实际DwC 中螺纹连接的转速低于50 r/min。 事实上,四点旋转弯曲疲劳试验和共振疲劳试验的加载频率均高于DwC。 然而, 由于两次全尺寸疲劳试验所得的螺纹根部微动形貌没有太大差异, 因此在本研究中, 加载频率对微动的影响不大。 需要进一步研究来澄清这种影响, 因为目前关于加载频率对微动疲劳的影响的研究较少。

一般来说, 对于起源于接触面中部的微动疲劳裂纹似乎有两种不同的情况: 一种微动疲劳裂纹起源于粘滑区边界; 另一种是微动疲劳裂纹产生于接触压力较低、 滑移量较大的严重微动磨损区中部, 对于后一种情况, 微动疲劳裂纹在接触面中部萌生的机理尚不完全清楚。

图9 为接头根部失效示意图, 对具有微动疲劳失效的试样进行了更详细的观察, 图10 为P110 螺纹连接的微动疲劳失效的微观形貌。 由图10 可以看出, 穿透裂纹起源于接触表面的中间。 此外, 通过对接触面抛光后观察, 发现接触面穿透裂纹附近存在多处微裂纹。 由图10 (b)可以看出, 在穿透裂缝周围也发现了一些微裂缝, 尽管角度因微裂纹的位置不同而不同, 但这些裂纹也是倾斜的。

图9 接头根部失效示意图

图10 P110 螺纹接头微动疲劳失效的微观形貌

多裂纹和倾斜裂纹的这些特征与微动疲劳裂纹的特征相吻合。 针对接触边缘的微动疲劳裂纹建立了许多预测模型。 与此相反, 接触面中部微动疲劳裂纹的形成机理有待进一步研究。 因此,作为第一步, 使用小试样进行标准试验, 以再现螺纹接头接触面中间的微动疲劳失效。

3 基于小试样的微动疲劳原理性试验

在特殊螺纹接头中发现了两种疲劳失效模式。 通过采用桥垫进行了基础微动疲劳试验来解释螺纹根部微动疲劳失效机理。

3.1 特殊螺纹接头疲劳失效模式识别

图11 为基本微动疲劳试验示意图。 对油套管试样进行了桥垫弯曲微动疲劳试验, 通过用紧固螺栓拧紧杆弹簧, 施加接触压力Pc。 根据前期研究, 微动疲劳裂纹是在接触面中部以相对较低的接触压力产生的。 因此, 为了重现微动疲劳裂纹在接触面中部进行全尺寸疲劳试验, 在基础微动疲劳试验中施加25 MPa 的接触压力。 试验中还采用了100 MPa 的接触压力来评价接触压力的影响。

图11 基本微动疲劳试验示意图

图12 为全尺寸疲劳试验中螺纹连接纵截面的受力示意图。 螺纹连接的纵截面承受拉伸和压缩载荷, 而整个连接则承受旋转弯曲载荷。 在周期性旋转弯曲过程中, 管体外螺纹根部与接箍内螺纹顶部的接触面发生相对滑移。因此, 管体外螺纹根部对应于基础试验中的试样, 而接箍内螺纹顶部对应于基本试验中的接触垫脚。

图12 全尺寸疲劳试验中螺纹连接纵断面的受力情况

在试样的标称部分粘贴应变仪 (如图11 所示)。 试验期间的标称应力振幅是将210 GPa 的弹性模量乘以测量的应变振幅得到的。 为了通过限制裂纹萌生位置来简化失效分析, 在接触部分的一侧插入了一层聚酰胺薄膜。 微动疲劳失效发生在相对接触部位。 在一个接触垫的两个接触边缘用小的滑动传感器测量相对滑动范围。 微动疲劳试验在15 Hz 的加载频率下进行, 环境温度下空气中的应力比为-1。

试样和接触垫结构示如图13 所示。 试样和接触垫均取自由P110 和L80 制成的同一根油套管, 材料的力学性能见表3。 基本微动疲劳试验所用材料的力学性能与表1 略有不同, 因为管道的生产批次在足尺试验和基本试验之间有所不同。 用400#金刚砂纸沿相对滑动方向抛光试样和接触垫的接触面。

3.2 油套管基本微动疲劳试验结果

3.2.1 材料的微动疲劳强度

图14 P110 钢级的微动疲劳试验和轴向疲劳试验的S-N 曲线

P110 试样的微动疲劳S-N 曲线如图14 所示,Pc=25 MPa (作为参考), 还显示了通过轴向疲劳试验获得的光滑试样的S-N 曲线。 Pc=25 MPa 的微动疲劳极限为134 MPa, 而轴向疲劳极限为480 MPa。 虽然载荷类型影响疲劳极限, 但微动使管材的疲劳极限降低到1/3 以下。

3.2.2 微动损伤表面的观察

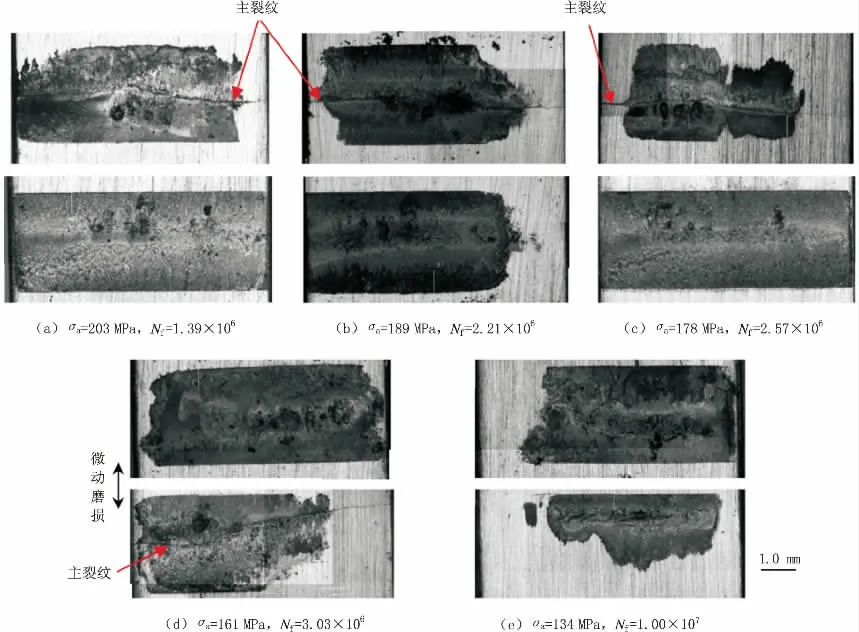

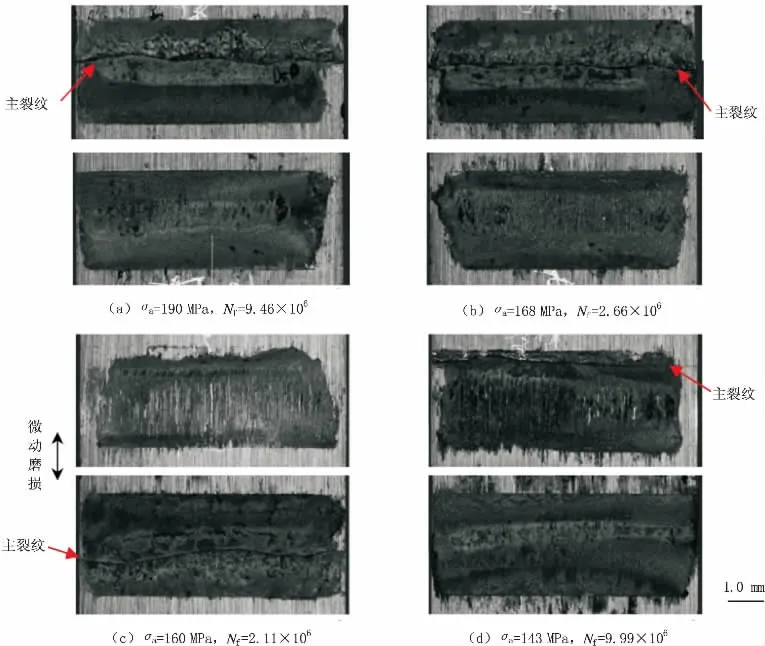

微动疲劳试验后, 用光学显微镜观察试样的接触表面。 图15 和图16 分别显示了材料为P110 的Pc=25 MPa 和材料为L80 的Pc=100 MPa的微动表面。 每一个接触表面都被微动磨损颗粒完全覆盖。 虽然在接触边缘附近的微动磨损与在接触表面中部的不同, 但在微动区域内不存在粘扣区。 因此, 在每种情况下, 接触面之间都会发生严重滑移。 在Pc=100 MPa 时, 微动磨损形貌在接触边缘附近和接触表面中部的差异趋势比在Pc=25 MPa 时更为显著。 主裂缝主要发生在接触面中部, 除非Pc=100 MPa, σa=143 MPa。 通过微动疲劳试验, 成功地再现了螺纹接头接触面中部的微动疲劳裂纹。 此外, 还发现微动疲劳裂纹的位置随接触压力和应力幅值的变化而变化。 不幸的是,在Pc=25 MPa 的微动疲劳试验中, 微动磨损发生的区域与标称接触区域相比很小。 因此, 本研究无法正确评估接触压力的影响。 然而, 重要的一点是, 在接触面中部的微动疲劳裂纹被再现。

图15 微动疲劳试验后P110 试样的微观形貌

图16 微动疲劳试验后L80 试样的微观形貌

3.2.3 微动表面的相对滑移范围

L80 材料微动疲劳试验获得的相对滑移范围和裂纹萌生位置如图17 所示。 实心符号表示在主裂纹萌生处垫脚接触边缘处测量的相对滑动范围, 开放符号表示在对侧垫脚处测量的相对滑动范围。 Pc=25 MPa 时微动疲劳试验的相对滑移范围明显大于Pc=100 MPa 时的相对滑移范围。 Pc=100 MPa 时的相对滑移范围随应力幅值的增大而增大。 当考虑裂纹位置与相对滑移范围的关系时, 除相对滑移范围最小外, 裂纹是在接触面中部萌生的。 这意味着裂纹位置的移动取决于相对滑移范围水平。 这可能表明, 相对滑动范围改变了接触表面的应力状态。 此外, 随着大滑移, 微动磨损变得严重。 因此, 应考虑接触表面应力状态随微动磨损发展的变化。

图17 L80 相对滑移范围与裂纹萌生部位的关系

对比全尺寸试验(图9、 图10) 和基础试验(图15、 图16) 的微动疲劳破坏形态, 发现在较大相对滑移区的基础微动疲劳试验中, 微动疲劳裂纹的位置与实际螺纹接头中的微动疲劳裂纹相似。 这意味着大相对滑移是了解螺纹接头微动疲劳失效机理的关键之一。

关于相对滑动范围, 螺纹在沿管道轴向管体和接箍螺纹之间的上扣侧具有大约100 μm 的间隙(见图3)。 因此, 在实际螺纹接头的接触面上可能存在较大的相对滑移范围。 但目前还没有足够的证据表明螺纹接头中的螺纹根部存在较大的相对滑动。 此外, 还应研究螺纹脂对微动磨损的影响以及接触表面的应力状态。 为了阐明微动疲劳失效发生在接触面中部的机理, 还需要进一步的试验研究。

4 结 论

(1) 在特殊螺纹接头中发现了两种疲劳失效模式。 在螺纹圆角处产生穿透裂纹的情况下, 圆角处的应力集中是失效的根本原因。 在螺纹根部中部产生穿透裂纹的情况下, 微动疲劳是其原因。

(2) 螺纹接头的微动疲劳失效发生在接触面中部, 此时应力幅值相对较低。

(3) 在基础微动疲劳试验中, 微动使管材的疲劳极限降低到1/3 以下。

(4) 在基础微动疲劳试验中, 成功地再现了螺纹连接中的微动疲劳失效。

(5) 提出了接触面中部微动疲劳失效与较大的相对滑移有关。