300 MW循环流化床机组AGC控制策略优化

2020-10-27毕德忠张词赟王洪凯

李 根 ,毕德忠 ,张词赟,马 莉,王洪凯

(1.辽宁东科电力有限公司,辽宁 沈阳 110179; 2.抚顺矿业中机热电有限责任公司,辽宁 抚顺 113001)

循环流化床(Circulating Fluidized Bed,CFB)燃烧技术是洁净煤技术中最具商业化潜力、污染排放控制成本最低的技术之一[1-2],同时,CFB燃烧技术煤种适应性强,是消纳大量煤矸石、煤泥的最有效手段[3]。随着循环流化床技术不断发展,大容量、高参数循环流化床锅炉成为节能降耗的主要技术之一。但在实际运行生产中,循环流化床锅炉自身的热惯性及迟滞性较大,变量多且耦合性强[4],因其煤种适应性强,燃煤热值经常出现大幅波动,造成锅炉燃烧系统的时变性较为频繁,而机组参数又因锅炉特性存在慢时变性与大惯性,给机组的协调控制系统造成严重影响[5]。

随着电力系统自动化水平的不断提高,电网对大型火力发电机组的自动发电控制(Automatic Generation Control,AGC)负荷响应能力的要求也越来越严格,按照《东北区域发电厂并网运行管理实施细则》以及《东北区域并网发电厂辅助服务管理实施细则》,循环流化床机组AGC调节速率应每分钟不小于0.8%机组额定容量[6-7],这对循环流化床机组的协调控制水平提出了更高要求。

抚顺矿业中机热电有限责任公司300 MW亚临界循环流化床机组自投产以来,其AGC控制效果并不理想,机组实际负荷变化率不足1 MW/min,AGC运行性能指标不能满足电网考核要求,机组运行的稳定性与经济性均受到严重影响。为提高机组AGC功能的响应能力,对其原有协调控制策略进行调整、控制逻辑进行优化,通过实际运行考验,有效提升了机组的变负荷能力,为循环流化床机组AGC控制系统的优化提供了借鉴经验。

1 AGC控制逻辑梳理

循环流化床机组因其锅炉的特性影响,锅炉侧的变负荷能力远远滞后于汽机侧,因此针对协调AGC控制系统的优化重点,对锅炉控制系统的策略优化和参数进行调整。

通过对控制逻辑梳理发现,锅炉主控逻辑存在4点需要优化。

a.锅炉主控PI参数设置不佳。原有逻辑采用变参数控制策略,比例带、积分时间根据主汽压力偏差进行折算。当机组变负荷时,锅炉前馈作用能够有效补充变负荷所需的燃料变化,但由于汽机、锅炉响应速度的差异,势必造成主汽压力的响应滞后。这就要求锅炉主控的闭环控制环节需预留一定的缓冲时间用于消化锅炉燃烧滞后所带来的主汽压力响应迟延的问题,以防止充分燃烧后造成的主汽压力超调。

b.机组负荷指令前馈环节的负荷-煤量折算曲线拟合度较差。原折线函数参考机组168 h试运行期间的煤质进行折算,而机组投产运行后,其煤质较理论煤质存在偏差,因此导致现有功煤曲线存在失真。因此需对原有的功煤曲线进行调整,以提高前馈作用的响应精度。

c.机组负荷指令前馈环节的负荷信号选取存在问题。负荷指令前馈环节的负荷信号选取“叠加一次调频后实际负荷指令”信号。此信号的选择存在2点问题:一是选择的实际负荷指令信号是速率后信号,这导致锅炉主控的给煤前馈作用更为滞后,不能实现前期的快速给煤;二是此前馈信号的选择不应叠加一次调频指令,因为一次调频的原理是利用机组蓄热来实现对电网频率的补偿[8],而叠加一次调频指令用于锅炉主控,无益于一次调频的响应,不利于机组的稳定控制。

d.原有控制逻辑并未设计超压保护回路。考虑到循环流化床锅炉主汽压力控制的滞后性,增设超压保护回路有利于提高机组运行的安全性,能够为协调AGC控制系统的稳定运行提供有效保障。

2 AGC控制策略优化

AGC控制策略优化主要针对上述内容展开,重点处理锅炉侧燃烧滞后的问题。通过调整机组PI变参数策略、修正协调控制系统的功煤曲线、优化锅炉主控的前馈来改善机组燃料响应的速度与精度;通过增设超压保护回路、调整压力拉回函数的作用强度来提升机组运行的安全性。

2.1 锅炉主控PI变参数逻辑优化

原锅炉主控PI参数虽已采用变参数策略,但比例带与积分时间为全时段主蒸汽压力偏差信号的函数,并未设置前馈调整缓冲区。因此需对PI变参数逻辑进行优化:在变负荷初期,弱化调节作用以等待前馈作用的响应。当前馈作用充分响应后,再通过比例积分作用消除稳态偏差[9]。

2.2 功煤曲线优化

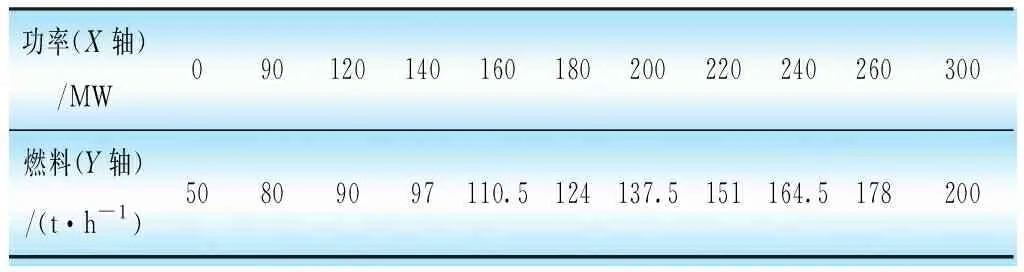

根据表1可知,原功煤前馈折线函数设计较为简单,折点较少且并未针对常态负荷段进行重点优化。

通过对机组历史曲线的采集与整理,并结合运行专业的经验与建议,对原功煤曲线进行优化调整,细化了功煤曲线的负荷区间、优化了功煤曲线的折点数值,使功煤曲线的拟合度得到提高。优化后功煤曲线数值见表2。

表2 机组优化后功煤曲线参数

2.3 机组负荷指令前馈优化

对于大型循环流化床锅炉,燃料稳态热能的释放具有大滞后的缺陷,燃煤从进入炉膛到全部能量释放需要约10 min[10],是制约协调控制系统响应速度的主要因素。

原负荷指令前馈环节并不能满足燃料响应的快速性,一次调频负荷增量的叠加又带来了扰动因素。因此需要对负荷指令前馈部分的策略进行调整,逻辑进行优化,以提高前馈作用的响应速度,并排除内部扰动。

本次优化重点进行2处调整:一是将负荷指令信号改为限幅后但未经速率限制的目标负荷信号,此信号不叠加一次调频负荷增量部分;二是在负荷发生变化前30 s内,实现90%理论燃料调整量的迅速改变,以实现燃料量的快速响应。优化后的功煤前馈作用效果如图1所示。

2.4 超压保护回路优化

对原有压力拉回函数进行调整,闭锁一次调频动作时的压力拉回作用,优化压力拉回参数。增加超压保护回路,当主汽压力达到一定值且主汽压力变化率超速时,禁止减少机组负荷,迫降机组主汽压力设定值,以确保机组的安全运行。

3 AGC优化效果分析

3.1 优化前AGC效果

优化前,机组负荷变化率设置为1 MW/min,因燃料量的变化为机组负荷指令的函数,所以燃料的变化较为缓慢。又由于原有功煤曲线设置不合理,导致实际煤量的变化远达不到变负荷的煤量需求,因此导致锅炉热负荷的变化不足以匹配机组的变负荷需求。最终导致AGC功能控制效果不佳,主汽压力波动较大,对机组的安全稳定运行带来风险。

3.2 优化后AGC效果

经优化,煤量及时调整,变负荷期间锅炉主控响应速度明显加快,机组AGC变负荷能力得到显著提升。

图2为机组优化后连续降125 MW负荷曲线。机组负荷变化率设置为2.5 MW/min,机组AGC指令由280.00 MW逐步降至155.62 MW,机组实际负荷由280.88 MW降至156.04 MW,变负荷期间实际负荷变化率为2.35 MW/min,期间实际燃料量由176.17 t/h降至87.32 t/h,实际减少88.85 t/h。

图3为机组优化后升50 MW负荷曲线。机组负荷变化率设置为2.5 MW/min,机组AGC指令由173.58 MW升至221.00 MW,19 min17 s后机组实际负荷由174.16 MW升至220.61 MW,实际负荷变化率为2.41 MW/min,期间实际燃料量由123.33 t/h升至155.50 t/h,实际增加32.17 t/h。

由图2、图3优化后的变负荷曲线可知:机组负荷变化率由原有1 MW/min升至2.5 MW/min,实际负荷变化率由原来不足0.9 MW/min升至2.4 MW/min,实际负荷变化率提升达267%。

3.3 存在问题

经本次优化后,机组AGC负荷调整速率得到明显提升,机组主汽压力控制品质得到一定改善。但尚存在一些问题需进一步改善:一是在机组实际运行中存在机组出力还没完成本次调节指令要求,而AGC负荷指令却开始要求反调,导致锅炉燃料虽已响应,但因循环流化床锅炉的慢时变性与大惯性,导致燃烧系统尚未完全响应,负荷指令的反调会加剧机组主汽压力的波动,造成主汽压力的飞升或机组出力的长滞后;二是煤质波动对机组AGC控制系统造成的负面影响。煤质波动增加了系统的内扰,对机组稳态时的稳定性与变负荷的快速性均造成了一定影响。这些问题是制约机组AGC控制品质的重要因素,通过超压保护回路、煤质校正环节能够起到抑制作用,但尚需进一步确定更有效的改进方案。

4 结束语

循环流化床锅炉是电厂生产中的重要设备,由于其高效、节能、污染低的优点,近些年发展应用较快[11]。但因循环流化床锅炉自身特性的原因,常规AGC控制策略使用效果并不理想。

本次优化针对循环流化床锅炉燃烧迟滞性较大的问题,重点对锅炉主控进行修改,对PID策略进行优化,对给煤前馈进行调整,对主汽压力给予保护。调整优化后有效改善了AGC控制效果,提升了AGC控制品质,减轻了运行人员的劳动强度,增加了单元机组的经济效益,可为循环流化床机组的AGC控制提供一定参考。