燃煤电厂脱硫废水制备氢氧化镁技术研究

2020-10-27赵国钦郑桂波

赵国钦,郑桂波

(广东粤电靖海发电有限公司,广东 揭阳 515223)

随着国家《水污染防治计划》发布,对燃煤电厂的用水和排水均提出了更高的要求,燃煤电厂废水零排放技术也逐渐成为燃煤电厂废水治理的发展趋势。对于采用石灰石湿法脱硫技术的燃煤电厂,在开展完水平衡改造工作后,一般情况下,其终端不可用废水主要为脱硫系统排放的脱硫废水。

1 脱氯技术方式

燃煤电厂不可用废水为含氯离子的废水,含有氯离子的废水在电厂脱硫吸收塔中富集时,造成吸收塔脱硫效率降低,影响发电厂环保指标。目前燃煤电厂对于脱硫系统产生的废水进行处理时主要进行脱氯处理[1-8]。脱氯处理的主要技术方式如下。

a.结晶盐技术。利用浓缩+结晶的方法将废水中的氯以高纯度氯化钠的形式析出,实现废水中氯成分的资源化,纯水回收利用。

b.高温烟气蒸发技术。利用空气预热器前的高温烟气将废水蒸发,使其中的溶解物以固体形式析出,并被电除尘器捕捉,水蒸气被脱硫系统吸收塔吸收回用。

c.烟气余热浓缩技术。利用电除尘后的低温烟气将废水循环浓缩,废水的浓度逐渐升高,形成高浓度、强酸性废水。中和处理后,以高温烟气蒸发方式进入灰中。

在以上几种主要的脱氯技术手段中,废水中氯排放的主要途径有以下3种:进入粉煤灰中;进入脱硫污泥中填埋处理;氯成分单独析出形成结晶氯化钠资源化利用。废水溶液中的镁离子浓度很高,在以上几种废水处理途径中,均是将废水中丰富的镁离子以固体废弃物或低价值石膏的形式处理。固体废弃物不但在处理时需要额外费用,且处理时一般采用填埋的方式,造成环境污染;石膏的价值很低,高价值的镁在该过程中被处置,对电厂是一种损失。

2 原理及流程

由于燃煤电厂脱硫废水中的镁离子浓度很高,可以在废水处理过程中,将其中的镁离子以高价值的氢氧化镁析出,可以减少废水处理过程中的成本投入[9]。

脱硫废水制备氢氧化镁时,需要高浓度的废水溶液,低浓度的废水溶液容易出现搅拌不充分、设备体积过大、能效低、产出率低等问题。产生高浓度的废水溶液就需要将目前燃煤电厂产生的低浊度脱硫废水进行低成本浓缩处理。制备氢氧化镁的原液就取自低温烟气余热浓缩后的废水溶液。

2.1 烟气余热浓缩

烟气余热浓缩技术是利用机组电除尘后的低温废烟气(一般在90 ℃以上),经过风机升压后进入浓缩塔,脱硫废水在塔内循环,水分蒸发为水蒸气后,被烟气带走至脱硫吸收塔;废水中水分减少、浓度升高,见图1。

表1 脱硫废水浓缩前后浓度对比 mg/L

2.2 工艺流程

溶液中的Mg2+在沉淀反应中需要经过以下6个流程,提出高纯度的Mg(OH)2产物,见图2。

a.一级沉淀:浓缩的强酸性废水中添加熟石灰,将溶液的pH值调整至弱酸性,沉淀出部分CaSO4产物并压滤析出。

b.二级沉淀:一级沉淀后的溶液中添加熟石灰,将溶液的pH值调整至11~12,溶液中的沉淀产物为CaSO4、Mg(OH)2固体,压滤出该部分固体。

c.酸化:将二级沉淀的压滤固体产物加水搅拌成浆液,利用锅炉尾部烟气中的SO3、SO2气体,将溶液pH值调整至2~3,沉淀产物中的Mg(OH)2溶解,形成高浓度的Mg2+溶液。

e.二级纯化:一级纯化后并压滤后的溶液中添加熟石灰,将溶液的pH值调整至11~12,沉淀产物为高纯度的Mg(OH)2固体,压滤后的溶液进行浓缩减水后进入一级纯化反应阶段。

f.清洗提纯:二级纯化后的Mg(OH)2固体含水量高,其中含有较多的CaCl2,固体中加入水进行清洗,将其中溶解的CaCl2清洗掉,再次进行压滤,得到高纯度的Mg(OH)2。

2.3 反应机理

2.3.1 一级沉淀

(1)

2.3.2 二级沉淀

一级沉淀后的溶液中,再次加入熟石灰(Ca(OH)2),并将溶液的pH值调整至11~12(Mg(OH)2在溶液的pH值大于10.87时才能完全沉淀),达到Mg(OH)2能够完全沉淀、但Ca(OH)2不过量添加。此时溶液中的沉淀产物主要是CaSO4、Mg(OH)2,见式(2)。

(2)

此时CaSO4、Mg(OH)22种沉淀产物以固态形态从溶液中压滤析出,其中Mg(OH)2的纯度达到75%,固体产物作为下一阶段酸化的原料,溶液清液重新回流至脱硫吸收塔系统中。

2.3.3 酸化

二级沉淀产物在进入酸化阶段时需要进行加水搅拌稀释处理,配准比例以MgSO4的溶解度为准,以水-固质量比10∶1的比例加水,形成浓浆液状态,进入酸化处理过程。

+2H+

(3)

2.3.4 一级纯化

(4)

2.3.5 二级纯化

溶液中主要成分以Mg2+、Cl-为主,含有一定的Ca2+、H+。二级纯化主要将Mg2+以Mg(OH)2产物沉淀,向溶液中添加Ca(OH)2浓浆液,并将溶液的pH值调整到11~12,使Mg(OH)2充分沉淀并压滤析出,确保Ca(OH)2添加不至于过量,压滤得到固体产品Mg(OH)2,见式(5)。

Mg2++2Cl-+Ca(OH)2=Mg(OH)2↓+Ca2++2Cl-

(5)

二级纯化后的溶液中主要离子成分为Ca2+、Cl-,并含有一定的OH-。该部分溶液中主要可溶物为CaCl2,在进行烟气余热加热的热空气中进行浓缩,去除溶液中的一部分水分后,高浓度的CaCl2溶液重新作为一级纯化的反应原料,在一级纯化反应时仅需补充少量流失的CaCl2反应原料,以降低提纯成本[10]。

经过以上5个步骤提纯,提出纯度较高的Mg(OH)2膏状物,含水率为50%,水中溶解有较多的CaCl2,折算后干Mg(OH)2纯度仅为91.03%,需要进一步进行提纯处理。

2.3.6 清洗提纯

在产生的固体产物中添加水分,按照水-固质量比5∶1的比例进行搅拌稀释,形成乳状品,并重新进行压滤处理,原Mg(OH)2膏状物含有的大部分CaCl2溶解在水中,最终产物为高纯度的Mg(OH)2固体,干化处理后成为粉末状Mg(OH)2。

3 制备氢氧化镁的品质

制备氢氧化镁的工艺流程最终产品为高纯度氢氧化镁,副产物为硫酸钙、亚硫酸钙。在整个工艺流程中,产生氢氧化镁产品的纯度主要取决于熟石灰的纯度和工艺流程中各反应阶段的监测控制。

3.1 影响氢氧化镁纯度的因素

3.1.1 熟石灰纯度

制备熟石灰的主要反应原材料为石灰石,石灰石的主要成分为钙镁盐类,其余钠、钾等盐类存在时,在整个工艺流程中不发生沉淀析出,最终均以溶解物形式外排,不影响氢氧化镁的纯度。

一、二级沉淀沉淀出不溶的Mg(OH)2、CaSO4和CaSO3,酸化过程将沉淀的Mg(OH)2溶解,生成MgSO4、MgSO3溶液;且在一、二级纯化过程中,主要是利用熟石灰中的Ca2+、OH-这2种离子,含有Fe3+、Fe2+、Cu2+等较高的熟石灰在产生二级沉淀产物时,会以氢氧化物的形式沉淀析出,在一、二级纯化及清洗提纯过程中不容易被去除,直接降低了Mg(OH)2的纯度。熟石灰中Ca(OH)2的纯度越高,Mg(OH)2纯度也会越高;熟石灰中Fe3+、Fe2+、Cu2+等金属离子含量越高,提纯的Mg(OH)2纯度会越低。

3.1.2 酸化过程的烟气品质

酸化过程的烟气采用电除尘后的净烟气,由于烟气中粉尘的成分比较复杂且不稳定,较多粉尘进入溶液后,铁、铜类总量会增加;整个酸化过程需要保持溶液中水分相对稳定,不需要蒸发溶液中过多的水分,否则会造成溶解物结晶。酸化过程中烟气需要低粉尘浓度(粉尘浓度不超过10 mg/m3)、较低的温度(不大于100 ℃)这2个条件。

3.2 理论氢氧化镁纯度

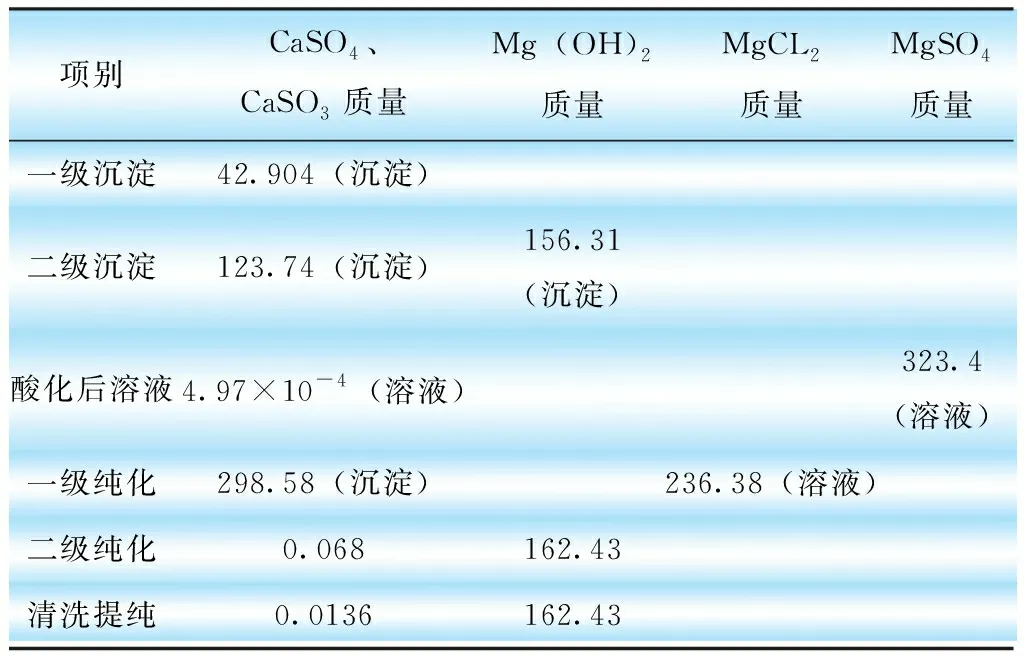

当不考虑石灰石中的铁、铜类金属含量时,氢氧化镁制备流程中,每m3溶液各阶段产物质量见表2。

二级纯化后,沉淀产物为Mg(OH)2和微量的CaSO4、CaSO3,压滤后的湿态固体产物中含水,水中溶解一定的CaCl2。氢氧化镁密度为2.36×103kg/m3,产出的氢氧化镁为162.43 kg,含水率为50%,含有的水体积为0.162 m3,折算其中溶解的CaCl2约为16 kg,产出氢氧化镁纯度为91.03%。

表2 每m3溶液各阶段产物质量 kg

清洗提纯后,含水率为50%状态下,氢氧化镁中含有的CaCl2降至1.525 kg,干氢氧化镁纯度升至99.07%(无水)。

4 边界条件及经济性核算

4.1 边界条件

以浓缩后表1中的溶液为例,溶液体积为1 m3。在分别完成以上5个反应步骤后,核算药剂添加总量、氢氧化镁成品产量/纯度等,计算整个工艺流程的经济性。

经济性核算的边界条件如下。

a.在整个氢氧化镁提纯工艺流程中主要药剂为氢氧化钙。

b.氯化钙作为最初添加后,最终产品溶液在进行浓缩后重新回用至一级纯化,氯化钙不计入反应成本。

c.酸化过程净烟气中的SO3、SO2气体属于锅炉废气,也不计入反应成本。

d.按照熟石灰价格880元/t、CaCl2价格550元/t、99%纯度氢氧化镁价格4000元/t核算。

4.2 经济性核算

4.2.1 产品与添加药剂核算

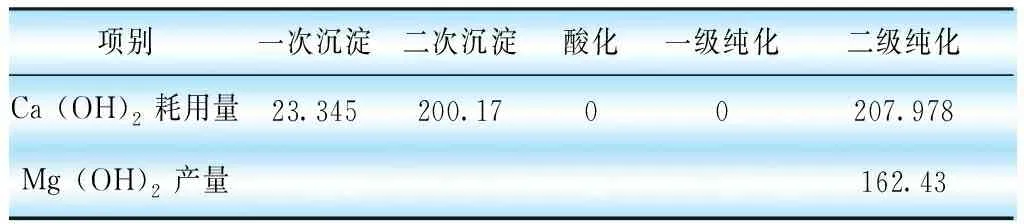

按照表1的溶液水质核算,溶液中的Cl-在整个工艺流程中不以结晶盐的形式析出,作为辅助离子成分反应,仅在清洗提纯过程中有一部分流失,需要补充少量的Cl-,在核算时不计算Cl-的反应过程耗费。按照每m3浓缩后溶液为基准,最终经济性核算结果见表3。

表3 每m3溶液制备氢氧化镁药剂消耗量和成品产量 kg

整个工艺流程Ca(OH)2使用量为431.493 kg、补充CaCl2为16 kg,Mg(OH)2产量为162.43 kg/m3,产品与添加药剂的价值差为261.21元/m3,即可以达到每m3溶液收益为261.21元。

4.2.2 耗能核算

在整个氢氧化镁制备工艺流程中,主要的耗能为酸化过程的风机、循环泵耗能;沉淀、纯化及压滤过程中的搅拌器、压滤机耗能。同样按照每m3浓缩后溶液为基准,核算整个制备工艺流程中耗能为15~20 kWh/m3,折算耗能成本为7~9.3元/m3。整个氢氧化镁制备工艺流程中,每m3浓缩后溶液提纯的高纯度氢氧化镁收益为251.91元。

4.2.3 废水零排放处理的综合经济效益

燃煤电厂废水零排放处理过程中,废水原液在进行烟气余热浓缩处理的总成本一般为30元/m3。在浓缩倍率为8∶1情况下,溶液处理成本费用为240元/m3。每m3浓缩后废水可以盈利11.91元,折算废水原水每m3可以盈利1.489元,改变了电厂投用废水零排放设备时运营成本过高状况。

5 结束语

在燃煤发电厂进行废水零排放处理时,需要增加大量的运行成本。采用将脱硫废水烟气余热浓缩处理后的强酸性浓溶液依次进行一级沉淀、二级沉淀、酸化、一级纯化、二级纯化、提纯等工艺流程处理后,可以制备纯度及经济价值较高的成品氢氧化镁,降低燃煤发电厂废水零排放运行成本。