铜冶炼渣直接还原焙烧—磁选回收铜、铁试验研究

2020-10-26邱廷省周丽萍李国栋

邱廷省 周丽萍 李国栋,2

(1.江西理工大学资源与环境工程学院,江西赣州341000;2.西北矿冶研究院,甘肃白银730900)

在火法炼铜的过程中,每生产1 t金属铜会产出2.2 t的铜冶炼渣,据统计,我国铜冶炼渣累计堆存量达1.4亿t[1-2]。不同的火法冶炼工艺虽有一定的差别,但所产出的铜冶炼渣中铜、铁品位一般都高于我国铜、铁矿石的开采品位,资源潜力巨大[3-4]。目前,由于回收工艺的制约,大量的铜冶炼渣仅做堆存处理,不仅浪费了金属资源,又严重地影响了生态环境。铜冶炼渣的二次资源化利用,一方面有利于环境保护,另一方面也可实现企业的可持续发展。目前,从铜冶炼渣中回收铜金属的方式主要有火法贫化、浮选法和湿法冶金3种。湿法技术相对于火法和浮选法具有较大优势,在回收铜冶炼渣中铜金属同时,亦可以综合回收锌、钴、镍等有价金属,且具有较高的回收率[5-6]。但由于药剂用量大、设备腐蚀严重、环境风险高等原因,目前在国内还未大规模工业化应用。火法贫化技术的核心是通过火法冶炼降低铜冶炼渣中磁性Fe3O4含量来回收铜[7],为此,该法以回收铜金属为主,铜渣中铁往往作为杂质抛弃,同时,该技术的铜回收率相对较低。浮选法可优先浮选铜金属,选铜后尾矿可视有价金属含量考虑进一步利用。为此,浮选法成为工业上铜冶炼渣回收铜金属的常用方法[8]。袁程方等[9]为进一步提高铜回收率,对铜渣进行超细磨矿处理,磨矿细度-0.045 mm占90%,粗选后尾矿再经艾砂磨和纳米陶瓷球磨矿,磨矿细度-0.038 mm占95%,而后进行精选,综合铜回收率88.68%,尾矿铜品位由0.28%下降到0.18%。铜冶炼渣中铁主要以铁橄榄石、磁铁矿等矿物形式赋存,并与其他物质结合形成嵌布复杂的颗粒,直接磁选的铁品位较低,无法得到合格铁精矿。为此,常以焙烧方式将铁从含杂质的物相中分离还原[10],并辅以磁选工艺获得铁精矿产品[11-13]。陈文亮等[14]优选分选铜渣中的铜金属(铜品位31.29%,铜回收率87.81%),而后对选铜后尾矿进行还原焙烧—磁选处理,得到铁精矿(铁品位92.6%,铁回收率91.33%)。有些铜冶炼渣由于其特殊的矿物特性,铁矿物焙烧还原效率较低。朱茂兰等[15]为提高铜渣浮选尾矿中铁的还原效率,将焙烧时间延长至100 min,磨矿—磁选后可得到铁品位为67.47%的铁精矿,铁回收率可达92.33%。

由文献可知,铜冶炼渣有价金属回收主要集中在单一金属回收,如纯铜精矿、纯铁精矿,以及铜冶炼渣中铜、铁金属分离提取技术研究[16],而对于铜铁合金回收试验及技术研究相对较少。铜铁合金可作为耐候钢的理想原料,耐候钢具有良好的耐候性和优良的力学、焊接性能,广泛应用于轨道交通、桥梁工程和集装箱等领域,为此,作为耐候钢原料的铜铁合金具有广阔的市场前景[17]。铜冶炼渣直接回收铜铁合金,而非逐一分离提取,可有效简化回收工艺,具有一定潜在技术、经济和环保优势。

本研究以某铜冶炼渣为研究对象,开展直接还原—磁选工艺参数优化试验研究,探究氧化钙(助还原剂)、烟煤(还原剂)、焙烧温度、焙烧时间、磨矿细度和磁选场强6个与生产工艺相关的影响因素对铜冶炼渣中回收铜铁效率的影响,在高效回收有价金属的同时制备合格的铜铁合金,为相关工艺参数的确定提供参考和依据。

1 试验原料和方法

1.1 试验原料及性质

试验中所用铜冶炼水淬渣(以下简称铜渣)取自甘肃某铜冶炼厂熔炼炉水淬渣堆场,该铜渣的物质组成和嵌布关系较为复杂,是一种复杂的氧化物和硅酸盐的共熔体,铁橄榄石是其主要组分,其次有磁铁矿、玻璃质、石英、冰铜微珠、自然铜、钙铁辉石、含铁硅灰石等。其中,磁铁矿呈自形、半自形粒状及微细粒状集合体,铁橄榄石呈长柱状晶体,有的呈他形,有的与玻璃质呈筛孔状、齿状,粒间分布磁铁矿、冰铜微珠。含铜矿物主要赋存于玻璃质铁橄榄石中,结晶程度较差且以细粒级分布为主,大部分与磁铁矿嵌布关系简单,少量被包裹在磁铁矿中。铜渣的化学多元素分析结果见表1,铜、铁物相分析结果见表2和表3。

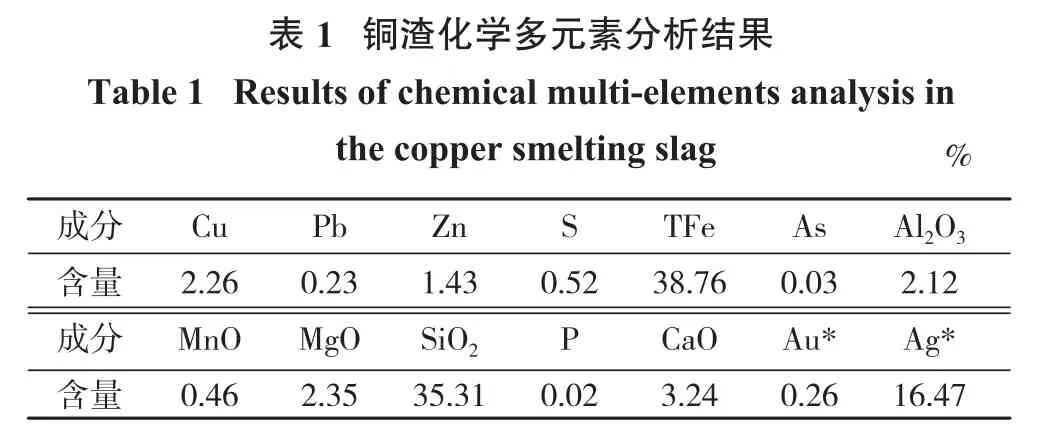

注:带“*”单位为g/t。

由表1可知,铜渣中全铁品位为38.76%,铜品位2.26%,有害元素S、As、P的含量均较低,铜渣的碱度R=M(MgO+CaO)/M(SiO2+Al2O3)=0.15,属于酸性矿渣。

由表2和表3可知,铜渣中的铜主要以原生铜矿物和次生铜矿物的形式存在,而铁则主要是以硅酸铁和磁性铁的形式存在。

试验用还原剂为工业烟煤,使用时破碎到-2 mm,其空干基成分分析结果为:固定碳82.54%,挥发分11.22%,灰分4.28%,水分1.96%。由于铜渣属于酸性矿渣,为了能够更好地还原铜、铁矿物,在焙烧过程中添加氧化钙作为助还原剂促进还原过程。

1.2 试验方法

称取50 g铜渣,与试验设计用量的烟煤和氧化钙进行均匀混合后放置于石墨坩埚中,使用8YX-1216型电阻炉在程序设定温度下进行还原焙烧。待焙烧结束后水淬冷却,然后应用RK/ZQM(BM)φ250 mm×100 mm型圆锥球磨机对水淬渣进行湿式磨矿,磨矿至一定细度后利用50 mm磁选管进行磁选试验,最终获得磁选精矿和尾矿产品。

2 试验结果与分析

为了确定最佳的工艺参数,主要通过直接还原焙烧—磁选工艺,研究了氧化钙和无烟煤的用量、焙烧温度、焙烧时间以及磨矿细度和磁场强度对铜、铁回收结果的影响。

2.1 氧化钙用量试验

在焙烧温度为1 200℃,烟煤用量为20%,焙烧时间为60 min,磨矿细度为-0.045 mm占85%,磁选场强为111 kA/m的工艺条件下,进行了氧化钙用量对铜渣中铜、铁回收效果的影响试验,结果如图1所示。

由图1(a)可知,随着氧化钙用量的增加,铜的回收率呈现持续增加的趋势,品位先升高后降低,在氧化钙用量为20%时到达最大值;由图1(b)可知,随着氧化钙用量的增加,铁品位和回收率呈现缓慢降低的趋势,在氧化钙用量达到20%后,回收率降低较为明显。分析认为,一方面,氧化钙作为一种助还原剂参与铜渣还原体系中的化学反应,降低了还原反应温度并形成核势垒,促进了金属晶粒的快速成核;另一方面,过量地添加氧化钙会生成大量高熔点的Ca2SiO4物相,黏度增加,导致矿物解离困难,降低精矿的品位[18-19]。综合考虑,在铜渣直接还原焙烧时,氧化钙的添加量选择20%为宜。

2.2 烟煤用量试验

在焙烧温度为1 200℃,焙烧时间60 min,氧化钙用量为20%,磨矿细度为-0.045 mm占85%,磁选场强为111 kA/m的条件下,考察还原剂烟煤的用量对铜渣中铜、铁回收效果的影响,结果如图2所示。

由图2可知,烟煤用量对铜渣中铜、铁的还原效果影响十分显著,随着烟煤用量的增加,铜、铁回收率都呈现明显增加的趋势,在用量达到25%后,铜、铁的回收率变化趋于缓和;在整个过程中铜、铁的品位变化不大,总体上呈降低趋势。适量提高烟煤配比会促使碳在混合物料中的体积比增大,其气化速度也会加快,从而提高炉内CO的浓度,有助于氧化物的还原。随着还原剂用量的增加,铜、铁回收率都呈现明显的增加趋势,说明还原剂的增加有利于还原反应的彻底进行[20],综合考虑,在还原焙烧过程中烟煤的添加量以25%较为适宜,此时,精矿中铜的品位为4.62%,铁的品位为90.17%,铜、铁的回收率分别为82.24%和89.21%。

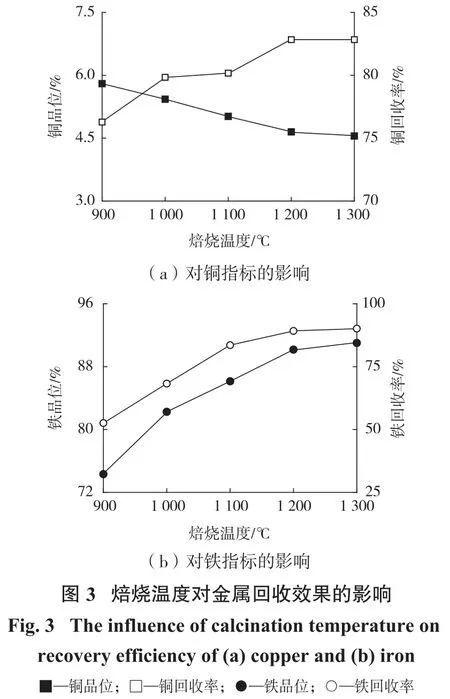

2.3 焙烧温度试验

在还原焙烧的过程中,温度的升高反应速率会加快,但是温度过高容易造成过度焙烧,使得已生成的强磁性铁矿物性质发生改变,影响回收效果;但温度过低又会使得还原反应不彻底影响渣中铜、铁的回收[3]。在烟煤用量为25%,氧化钙用量为20%,焙烧时间60 min,磨矿细度为-0.045 mm占85%,弱磁选场强为111 kA/m的条件下,考察焙烧温度对铜渣中铜、铁回收效果的影响,结果如图3所示。

由图3可知,随着焙烧温度的升高,铜的回收率呈现上升趋势,但铜品位略有降低;而铁的品位和回收率都呈现明显上升趋势,在1 200℃后变化趋于缓和。分析认为,在1 200℃时反应物接近熔融状态,还原反应进行得比较彻底,此时铜、铁的回收率都趋近于最大值,继续提高焙烧温度会导致烧渣熔融化,增加磨矿难度降低磁选效率,综合考虑,确定最佳焙烧温度为1 200℃。

2.4 焙烧时间试验

在合适的还原焙烧条件下,焙烧时间决定铜渣中金属矿物被还原为金属的充分程度,合理的还原时间可以实现良好的还原效果,带来较高的铜、铁回收率,而且可以降低还原焙烧生产所需成本。在焙烧温度为1 200℃,烟煤用量为25%,氧化钙用量为20%,磨矿细度为-0.045 mm占85%,磁选场强为111 kA/m的条件下,考察焙烧时间对铜渣中铜、铁回收效果的影响,结果如图4所示。

由图4可知,随着焙烧时间的增加,铜的回收率呈现出增加的趋势,铜品位先增加后略微降低;而铁品位和回收率都呈现先升高后降低的趋势,在焙烧时间为80 min时达到最大值,这主要是因为焙烧时间增加后,部分的脉石矿物被熔融与金属矿物形成难解离的熔融体,磨矿过程中难以解离回收[3],综合考虑,选择焙烧时间为80 min较为适宜,此时精矿中铜的品位为6.08%,铁的品位为91.52%,铜、铁的回收率分别为89.34%和90.22%。

2.5 磨矿细度试验

适宜的磨矿细度能使目的矿物更好地在磁选作业中回收。在焙烧温度为1 200℃,烟煤用量为25%,氧化钙用量为20%,焙烧时间为80 min,磁选场强为111 kA/m的条件下,考察磨矿细度对铜渣中铜、铁回收效果的影响,结果如图5所示。

由图5可知,磨矿细度对铜渣中铜、铁的回收效率有着显著的影响,随着磨矿细度的增加,铜、铁的回收率略有降低,但品位却呈现持续升高的趋势,并在细度为-0.045 mm占80%时变化趋于缓和。在保证精矿中铜、铁回收率的基础上,磨矿细度选择-0.045 mm占80%为宜。

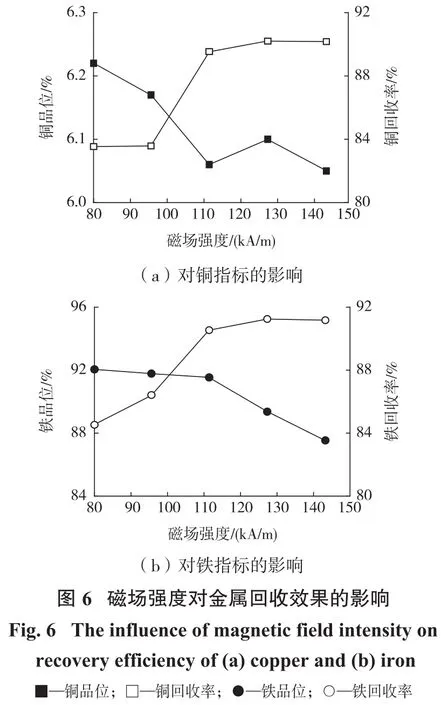

2.6 磁选场强试验

磁场强度是磁选分离的重要参数,直接影响着磁性矿物的回收效率[21]。在焙烧温度为1 200℃,焙烧时间为80 min,烟煤用量为25%,氧化钙用量为20%,磨矿细度为-0.045 mm占80%的条件下,考察磁场强度对铜渣中铜、铁回收效果的影响,结果如图6所示。

由图6可知,随着磁场强度的增加,铜、铁回收率显著增加,在磁场强度达到111 kA/m后变化趋于缓和;而随着磁场强度的增加,铜、铁品位存在不同程度的下降,其中铁品位下降明显,而铜品位影响很小(6.05%~6.22%之间)。综合考虑,在磁选作业时磁场强度选择111 kA/m较为适宜,此时铜、铁的品位分别是6.06%、91.54%,回收率分别是89.04%、90.54%。经检测,该条件下所得产品中P、S、Mn、Ni等元素含量较低,符合耐候钢生产原料的要求。

3 结 论

(1)铜渣样品中全铁品位为38.76%,铜品位2.26%,有害元素S、As、P的含量都较低,渣的碱度为0.15,属于酸性矿渣。渣中的铜主要以原生铜矿物和次生铜矿物形式赋存,而铁则主要以磁性铁和硅酸铁形式存在。该渣的物质组成和嵌布关系较为复杂,是一种复杂的氧化物和硅酸盐的共熔体,铁橄榄石是其主要组分,其次有磁铁矿、玻璃质、石英、冰铜微珠等。

(2)应用直接还原焙烧—磁选工艺回收铜渣中的铜铁合金,在焙烧温度1 200℃、焙烧时间80 min、烟煤用量25%、氧化钙用量20%、磨矿细度为-0.045 mm占80%、磁选场强111 kA/m的条件下可获得含铁91.54%、回收率90.54%,铜品位6.06%、回收率89.04%的含铜铁精矿,实现了铜尾渣中铜、铁的综合回收。