基于流固耦合的变几何涡轮叶片传热特性研究

2020-10-26李钰洁张筠松刘永葆余又红

付 哲,李钰洁,张筠松,刘永葆,余又红,贺 星

(海军工程大学 动力工程学院,武汉 430033)

随着燃气轮机技术日益成熟,提高涡轮进口温度已成为提高燃气轮机性能的有效方法之一。然而,一味地提高涡轮进口的温度,最终会使得燃气的温度超过叶片材料的许用温度,降低燃气轮机使用寿命。因此,研究叶片在工作中的传热特性及端区的换热规律可以为变几何涡轮叶片[1]的冷却设计提供理论支撑,有助于燃气轮机性能的可持续提高,具有非常实际的应用价值。就目前而言,变几何涡轮的设计难度及其自身带来的附加损失是制约该技术发展的重要因素[2-5],因此,可以从传热角度出发,研究如何最大程度上降低涡轮变几何带来的损失。

另一方面,对于燃气轮机而言,提高热效率可以借助提高燃气初温这一方法实现。为了提高发动机的推力与效率,需要提高涡轮进口温度。因此,直接影响进口温度的涡轮叶片传热设计尤为重要。Giel[6]等借助瞬时液晶测温的方法,对某型涡轮动叶的表面换热规律进行了深入研究,其中考虑的因素主要包括涡轮进口处的雷诺数与湍流度,以及出口处的马赫数。除了对动叶进行研究,韩俊[7]以某高压涡轮第一级导叶为研究对象,深入研究并改进了它的传热设计结构,最终表明好的冷却结构可以加强换热效果,使导叶的平均温度大幅下降。孟福生、高杰[8]团队为了研究涡轮端区的传热规律,运用SST模型对某型涡轮静叶进行了数值模拟与分析,并通过实验结果对先前判断的传热预测现象进行了有力的验证。

由于涡轮流道中的流体运动涉及流体力学与固体力学的结合,因此本文采用了流固耦合方法进行分析。大量的实验结果表明,CFD技术可以模拟出静叶转动不同角度时变几何涡轮性能上的差异[9-10]。翁史烈[11]院士提出的建立拟合变几何涡轮特性的数学模型的想法。哈尔滨工程大学的刘顺隆、冯永明[12-15]对某型船用变几何涡轮也进行了三维粘性数值模拟后发现,涡轮变几何的关键在于可转导叶的不同开度。本文对某型船用燃气轮机高压涡轮可变几何导叶进行了适当简化,利用SolidWorks软件建立相应模型,并在CFX软件中进行流固耦合分析,在设计工况附近且工况一定的前提下改变导叶的旋转角度,讨论并得到了导叶端区换热情况的变化规律。

1 计算模型

计算模型为某型船用燃气轮机涡轮可变几何导叶,其三维视图如图1所示。该型叶片端部间隙高度为1 mm,旋转轴直径为20 mm,轴心通过机匣球面圆心,旋转轴中心的位置位于叶片近前缘40%弦长位置。该级进口导叶数目为40,叶高为62 mm,弦长86.8 mm。

图1 三维叶片模型及流场模型

为防止导叶转动时与机匣发生碰撞,在涡轮设计时对可调导叶叶端和机匣采用球面端壁的处理方法,使叶端间隙高度均匀一致。叶片在设计状态下,其进口气流角为0°,对应的流场模型如图1所示。为避免回流带来的影响,流场计算域从尾缘处延伸2.5倍弦长。

2 网格模型和边界条件

2.1 网格模型

作为分析的直接载体,生成的网格既要准确描述几何图形,又要尽可能降低后期模拟运算的难度。本文用到的叶片模型和流场模型均来自SolidWorks软件,使用CFX的内置Mesh模块进行网格划分。

为提高网格质量,对网格中出现的畸变、负网格等现象进行优化。其中进口处吸力面网格尺寸由0.002 5 m调整为0.001 5 m;以尾缘所在直线上的点为原点,建立一系列球面坐标系,并分别使用半径为0.005 m的球域对尾缘部分进行区域加密。与此同时,还适当的对叶片顶部的圆盘等几何过渡变化较快的区域进行网格加密处理。经过改进及优化,在对流体域与固体域网格进行无关性分析后,最终固体域的网格节点数为2 269 082,网格数为1 601 962;流体域的网格节点数为762 410,网格数为2 641 741。整体网格划分并未出现网格畸变等现象,且过渡区域平滑正常,如图2所示。

图2 流场网格及局部放大

2.2 边界条件

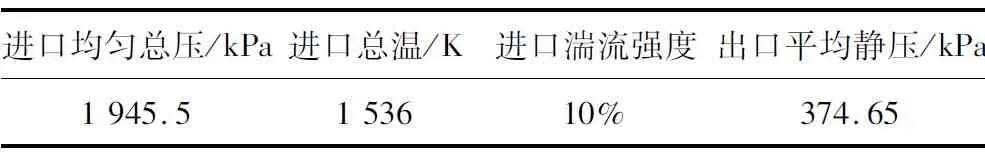

本文使用ANSYS CFX中的Solver模块进行数值模拟,并在计算前将网格导入CFX-Pre中进行边界条件设定。热量传递模型设定为Total Energy,并参照前文提到的孟福生、高杰[8]团队的例子将湍流模型设定为SST模型。设定周期性边界面类型为旋转性周期面,如表1所示,壁面温度为1 024 K,传热系数为1 200 W/(m2·K),残差设置为10-6。

表1 进出口边界条件

3 结果分析

改变导叶的旋转角度,并采用与前面的计算相同的方法进行仿真模拟,得到在同一工况下不同导叶旋转角度对导叶端区部分的换热情况的影响,考虑到流场的大小及本身特性,本文选取的导叶旋转角度为-3°、0°、+8°。

3.1 端区及导叶表面流场分析

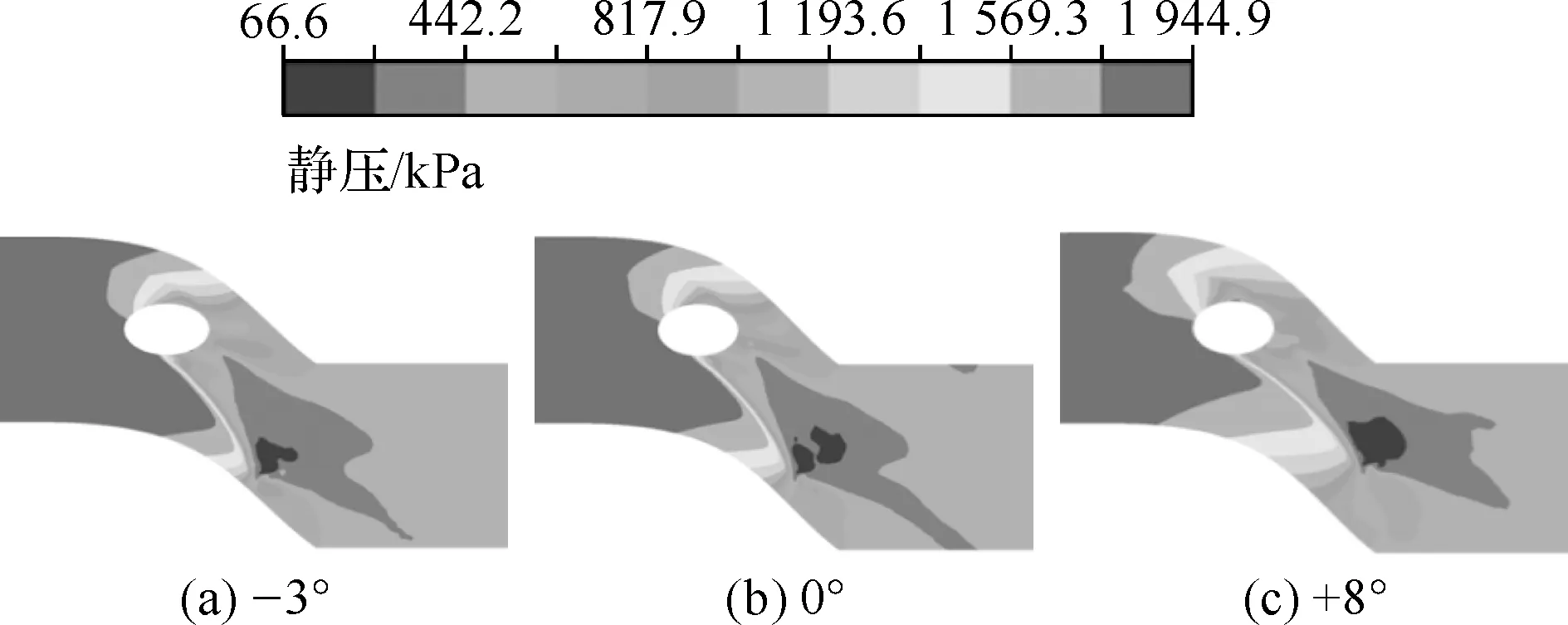

图3为变几何涡轮导叶叶片端区静压分布示意图。从单一图中可以看出,整个流场的端区静压在入口未接触叶片之前没有太大变化;当高温燃气流经叶片前缘时,受叶片的阻碍影响,气流从中间向流场的两侧运动,并分别在压力面和吸力面上形成了不同的压力分布,在图3上反映为压力面的整体压力相对吸力面而言要更大一些,这个压力差进一步推动了泄漏流的形成。同时,流道变窄意味着气流流速增加,压力进一步降低。

图3 流场端区静压分布图

这其中变几何涡轮的导叶旋转轴的存在会使叶顶和叶根处即机匣与叶片之间产生间隙,因此燃气也会在先前的压力差的推动下经间隙迅速从压力面这一侧流向吸力面的那一侧,最终形成泄漏涡。由于间隙空间相对较小,因此气体在间隙中可以充分提速,在图3中表现为压力明显降低的深蓝区域。在经过叶片之后,流场恢复了原有尺寸,因此压力变化逐渐趋缓。

另一方面,比较压力分布的异同可以发现,在同一工况下,导叶的旋转角度对于流场的静压分布整体而言影响较小,有明显变化的区域集中分布在叶顶间隙及叶片尾缘部分。变几何涡轮从总体上虽然提高了燃气轮机在低工况下的性能,但实际上会使涡轮的气动性能有所下降,具体表现为图3中泄漏涡引起的压力骤降。

在图3中可以看到,随着导叶旋转角度的变化,对应区域的压力变化快慢也发生了改变,在图3中表现为+8°的叶顶低压区域(深蓝色)面积最大,随后依次是0°、-3°。这说明在工况一定的前提下,适当调整导叶角度可以减少低压区域的面积大小,有利于压力损失的降低。

图4给出了在同一叶高下,当导叶旋转不同角度时,叶片表面沿流向的静压分布曲线。

图4 叶顶区域叶片表面静压分布(压力面静压分布为上方曲线)

由于本文重点研究端区的流动特性,因此将叶高位置选择在靠近上壁的叶顶区域。气流由进口进入流场,遇叶片前缘后分向两侧流动。由曲线可知,与压力面相比,吸力面一侧的压力下降得更快,在图4中表现为吸力面一侧的曲线在横坐标为0.2附近就有了相对更大的压力梯度。相比之下,压力面开始的压力变化就很小,基本与进口总压1 945.5 kPa持平。因此压力面的大部分区域都处在高压区,直至气流到达叶片的尾缘部分压力才开始明显下降。通过分析压力面一侧的静压分布可以发现,与吸力面短暂出现了逆压力梯度不同,压力面全程的压力梯度都是一致的,压力一直在降低,只是下降的速度有所不同。

对比三条闭合曲线可以发现,导叶旋转角度的变化并不会根本性地改变叶片表面的静压分布,只会影响静压分布波动的幅度范围和先后快慢。从整体上看,叶片的平均静压由前缘向尾缘方向逐步降低,并且压力面一侧的静压分布明显更大。同时,受旋转轴的影响,吸力面一侧的静压分布明显要比压力面一侧的静压分布更复杂。分析吸力面一侧的静压分布可以发现,由于旋转轴会阻碍间隙的泄漏气体流动,因此在绕过旋转轴流入吸力面时,气体的流速会加快,并在横向压力梯度的作用下不断翻滚、掺混,最终形成了泄漏涡。当沿流向达到0.7至0.8时,三种旋转角度的静压都有了一个短时间的迅速提高。这个短暂的波动带来了逆压力梯度,同时可以看出,+8°的逆压力梯度明显要早于0°和-3°出现。这是因为在三组不同的导叶旋转方案中,+8°的泄漏涡形成的初始位置相对而言更靠前,而泄漏涡行程的初始位置影响着逆压力梯度的起始位置,因此更早出现了逆压力梯度。逆压力梯度的提前出现在一定程度上加大了静压分布变化的幅度。另外,对比三组曲线在吸力面一侧的压力分布也可以发现,-3°的表面静压分布在同一位置几乎全都大于另外两个角度的静压分布,其次是0°,最后是+8°。这是因为导叶在改变旋转角度的过程中,旋转轴对于泄漏涡的阻碍作用有所不同,进而造成了不同的下降趋势及幅度。分析压力面一侧三组曲线的异同也能看出,不同的旋转角度对应的压力变化快慢即压力梯度也不相同。以压力梯度变化较大的叶片尾部为例,在图中可以明显发现从横坐标由0.6变化至1的过程中,导叶旋转角度为-3°时,压力下降的幅度更大,因此-3°对应的压力梯度更大,其次是0°,最后是+8°。另外,在靠近尾缘的区域,也出现了明显的逆压力梯度。

由于压力面与吸力面之间存在压力差,因此当工质进入流场后,其中一部分会通过端壁间隙,即从叶顶和叶根处穿过叶片进而形成泄漏流。压力差越大,泄漏流流速越快。由于泄漏流流速较快,因此这股气流在通过间隙后会继续向后延伸,并在吸力面一侧与下一级动叶中的气流掺混在一起,最终形成泄漏涡。这更增加了涡轮下一级的附加损失。

(a)-3°

(b) 0°

(c)+8°图5 叶顶区域三维流线分布及各截面处总压损失

基于图5的总压损失图及其截面,计算出不同导叶旋转角度下截面上的平均总压损失,如图6所示。横向比较可以得出,随着截面由叶片前缘逐渐向叶片尾缘方向移动,总压损失在不断增大。这说明了泄漏涡从形成逐步延伸的整个过程中,涡流的运动对吸力面一侧的压力分布影响越来越大。对比不同导叶旋转角度下的总压损失变化情况可以发现,在泄漏涡刚刚形成之初,不同旋转角度的总压损失基本一致,然而随着泄漏涡范围的延伸,+8°的总压损失相对而言增加缓慢,中间与0°时的总压损失持平,最终反而被+8°与0°超过。这进一步证明了图5中+8°叶片尾缘处的泄漏涡范围相对更加集中,与另外两个旋转角度相比对压力分布的影响更小。

图6 导叶不同旋转角度下各截面处的平均总压损失

图7给出了流场端区截面的马赫数分布云图。可以看出,随着流体的运动,流道的横截面积不断收窄,当地马赫数也在逐步增加,这其中喉部位置的马赫数相对更高,在图7中形成了小范围的浅黄色区域。对比三张分布图可以看出,当导叶由-3°旋转至+8°度时,喉部面积不断增大,进而导致其流速逐渐降低,因此当地马赫数也有逐渐下降的趋势。在图7中表现为导叶从-3°旋转至+8°的过程中,原喉部位置浅黄色的高马赫数区域因流速下降而延后出现,+8°的喉部位置浅黄色区域几乎消失。与此同时,在吸力面一侧出现了明显的偏红色的超音速区域,这是由图3中提到的端区叶片尾部的深蓝色低压区造成的。此处压力差的增加促使流速迅速增加,并形成了前文的三维流线分布中的红色高速区域,在马赫数分布图中也反映为红色的超音速区域。

图7 端区截面马赫数分布图

3.2 端区流场及叶片端区温度场分析

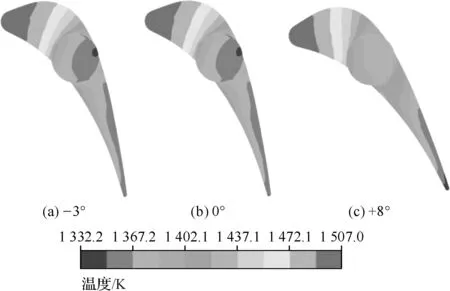

图8与图9分别为叶片周围的端部区域和叶顶区域的温度分布图。结合上一部分的流场分析可知,端部区域的工质流动情况影响着该区域的温度分布。叶片前缘部分的温度基本保持不变并且为整个区域中温度最高的部分;工质进入受叶片阻挡的狭窄流道区域时,伴随着流速的增加,叶片与流体工质之间的热量传递也不断增强,最终导致区域温度呈阶梯式下降,这一现象在压力面一侧的叶片尾部和吸力面一侧的叶片中部等流速变化激烈的地方均有体现。全端区温度最低的蓝色区域位于吸力面一侧的叶片尾部。由于前文中提到的泄漏涡的存在,二次流的掺混造成此处的流体流速过快进而产生了一个低温区。但由于泄漏涡的延伸范围有限,涡流仅在刚刚形成之初推动当地流速增加,范围延伸后对流速的影响逐步减弱,因此实际的低温区面积并不大。与端区的温度分布规律类似,观察叶顶区域的温度分布可以发现,温度总体上也由前缘向后缘方向降低。叶顶的低温区域主要集中在叶片尾缘靠近吸力面一侧,这也是受到了前文提到的泄漏涡的影响。由于泄漏涡在形成初期贴近叶片,并在延伸过程中逐渐远离吸力面,因此从图9上可以看出叶顶区域的吸力面附近其低温区域面积大小要超过端区部分的低温区域面积大小。

图8 端部温度分布图

图9 叶顶温度分布图

另一方面,比较在不同导叶旋转角度下的温度分布可以发现,导叶的旋转角度会影响温度降低的快慢,在图9中表现为+8°的压力面一侧与吸力面一侧温度下降得更早,0°其次,最后是-3°。当导叶由-3°旋转至+8°时,流道内部的喉部面积变大,更多的工质涌进流道中,进而加快了压力面一侧的叶片尾部和吸力面一侧的叶片中部的当地流速,从而使温度提前下降。而对比不同旋转角度下叶顶区域的温度分布也能发现,随着角度的变化,导叶旋转轴所在的圆盘区域的温度分布也不同。这其中-3°的圆盘区域温度最低,0°其次,最后是+8°。这说明了当气流由压力面一侧经叶顶间隙流向吸力面一侧时,导叶的旋转轴对气流产生了阻碍作用,且随着旋转角度的变化,阻碍作用也发生着一定的变化。从图9分析,当导叶旋转至+8°时,流速下降更慢,因此圆盘区域的温度下降也更小。

3.3 热应力分析

图10为在不同的导叶旋转角度下叶片上的热应力分布图。从图10可以看出,叶片热应力较大的地方主要集中分布在叶顶及叶根的旋转轴圆盘上。这与热应力本身的特性有很大关系。热应力的大小与温度差的高低和机械工件的锐钝有关,因此在圆盘边缘等较为尖锐的叶片末端部位,热应力自然会增加。与此同时,旋转轴的存在增加了叶片内部结构的复杂程度,导致旋转轴与叶片的交界面的热应力也随之增加,在图中表现为叶片中部的热应力更大一些,而且越靠近叶顶和叶根两端,热应力也就越大。而在导叶旋转的过程中,叶片上的热应力分布其总体变化趋势并没有发生根本上的改变,这进一步验证了在温度场分析中导叶旋转角度的改变对叶片温度场分布影响较小的结论。

图10 导叶热应力分布

4 结论

本文对某型船用燃气轮机高压涡轮可变几何导叶进行了流固耦合分析,着重研究了导叶的旋转角度对于叶片端区及叶片表面的流场影响,并对叶片周围的温度场及叶片受到的热应力进行了分析探讨,得到以下结论:

(1) 导叶的旋转角度并不会对端区流场及叶片表面的气动特性产生很大影响,变化区域主要集中在吸力面一侧及叶顶间隙处。压力面与吸力面之间的压力差和导叶旋转轴及端区间隙的存在加速了泄漏涡等二次流的形成,影响着叶片及其周围的流场分布。

(2) 由于旋转轴的存在,从间隙流过的气体会产生圆柱绕流现象,进而阻碍了泄漏涡的形成。改变导叶的旋转角度,对泄漏涡的阻碍作用及程度也会发生改变,从而影响了泄漏涡的初始位置及延伸范围。因此选择适当的旋转角度可以降低泄漏涡对流场造成的压力损失。

(3) 整体上叶片表面大部分区域的热应力都比较小,只有叶顶及叶根的圆盘热应力比较大。圆盘上的热应力主要集中分布在圆盘靠近叶片前缘部分和靠近叶片尾缘部分,圆盘上靠近压力面与吸力面的部分其热应力反而很小。旋转轴的存在导致叶片中部的热应力也相对更大一些,且越靠近叶顶叶根两端应力越大,达到了130 MPa,与温度场分布类似,改变导叶的旋转角度对于叶片整体的热应力分布影响不大。