全棉缎纹面料树脂整理工艺优化及掉绒问题的解决

2020-10-24王光东胡青青

王光东,胡青青

(1.辽宁华福实业股份有限公司,辽宁营口 115004;2.江苏金太阳纺织科技股份有限公司,江苏南通 226314)

随着生活水平的日益提高,人们对床品的质量要求也越来越高,不仅要看起来美观,还要用起来舒适、健康。纯棉织物因为具有优良的亲肤性、舒适性、吸湿性等,一直是家纺市场的主流面料。由于本实验采用的纯棉普梳环锭纺面料通过常规柔软方式处理,抗起毛起球性能只能达到2 级,而面料成品要求抗起毛起球性能3 级、断裂强力220 N 以上。针对这些指标对其进行树脂整理,使抗起毛起球性能达到要求。但由于纱线采用普梳工艺,刺出面料的短纤较多,经树脂整理后,虽然解决了抗起毛起球问题,但易损伤断裂强力,并伴随着掉绒、刺痒感等问题,使产品存在使用缺陷。针对这些问题进行分析,并摸索出一个平衡工艺,使成品面料在各方面达到要求[1]。

1 实验

1.1 面料规格

面料采用纯棉普梳环锭纺105s/40s×40s/133×76缎纹,具体规格见表1。

表1 面料原坯的规格

1.2 材料及设备

亨斯迈系列染料,柔软剂TS-9690-7、平滑剂GTS-HP(烟台源明化工有限公司),YG(B)401E 型马丁代尔耐磨仪,YGB 033B 强力机。

1.3 面料处理流程

烧轧→煮漂→定形拉幅→直辊丝光→印前拉幅→印花→蒸化→平洗→调节布面pH→轧树脂液→烘干→焙烘→轧光。

1.3.1 烧轧工序

此面料短纤较多,烧轧工序使用4 道火口烧毛(两正两反),提高烧毛下机织物表面质量,烧毛等级达4 级。但坯布也不能过烧,否则容易造成坯布上淀粉浆糊化,从而影响退浆效果。

1.3.2 丝前拉幅

由于使用直辊丝光机,为了保证丝光下机幅宽,满足后续缩水指标要求,在丝光前对织物在定形机上进行丝前拉幅。拉幅时过水拉幅,半制品下机幅宽约为267 cm,从而保证在后续丝光中门幅不至于收缩得过窄。

1.3.3 丝光

采用直辊丝光机,浓碱区碱质量浓度为230 g/L,丝光浸碱时间为50 s;淡碱区碱质量浓度为55 g/L,丝光时间为35 s。

1.3.4 印花

印花花型为大面积深红颜色花型,耗浆面积为216 m2/100 m。

印花配方:亨斯迈P-GR 金黄13 g/L,亨斯迈PBN 红25 g/L,亨斯迈P-6B 红5 g/L。

1.3.5 蒸化、洗水

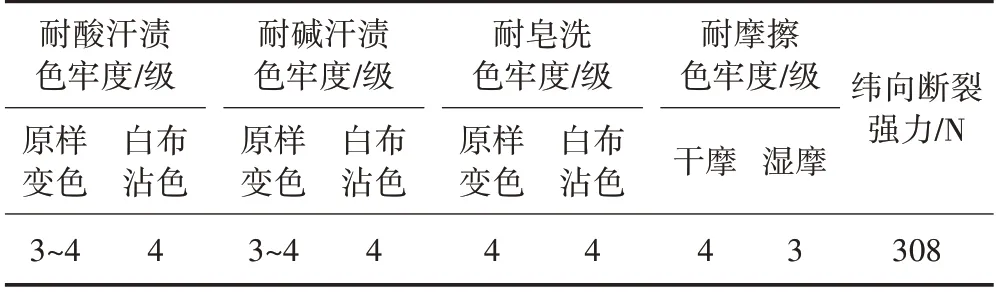

蒸化、洗水后下机色牢度指标见表2。

表2 印花半制品指标

由表2 可以看出,印花半制品面料下机的各项色牢度合格。由于面料经纬纱都是40 支,而经纱为133根/inch(52 根/cm),纬纱为76 根/inch(30 根/cm),经纱断裂强力远远高于纬纱,即保证了纬纱断裂强力。经纱断裂强力必然合格,因此不对经纱做过多的测试。

1.3.6 定形轧酸调节布面pH

由于树脂在酸性条件下具有良好的交联效果,对洗水后的面料调节布面pH 至5.5~6.5。树脂的交联反应以酸作为催化剂,如果布面pH 过高,会中和部分作为催化剂的酸,导致反应不完全,不仅有损免烫效果,而且无法将织物上的残留甲醛量控制在较低水平[2]。

1.3.7 树脂整理

使用干态交联工艺[3],即通常所称的轧-烘-焙工艺。织物先浸轧树脂(或交联剂)初缩体,然后进行烘干,再焙烘。这一工艺的特征是树脂交联时织物呈干态,纤维素纤维在非膨化状态下交联,能获得优良的干态回弹能性和形状尺寸稳定性[4]。

工艺配方:渗透剂2 g/L,交联树脂7636 35 g/L,TS-9690-7 15 g/L,平滑剂GTS-HP 30 g/L。

1.3.8 烘干

烘干(100 ℃,40 s),布面落布9 成干即可,布面无需过干,防止交联。

1.3.9 焙烘

定形(170 ℃,35 s),严格控制定形时间,以防止强力损伤。

1.4 测试

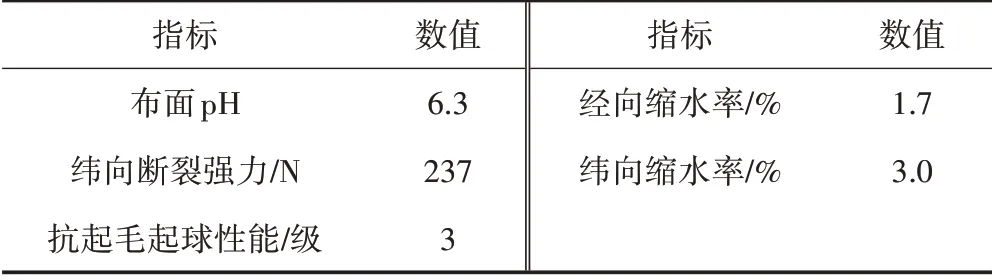

面料原坯的各项指标见表3。

表3 面料原坯的各项指标

2 结果与讨论

按1.3 工艺执行,成品面料抗起毛起球性能可达3 级,断裂强力可达220 N 以上。经过树脂整理的纤维素纤维织物虽然具有较高的弹性,但由于纤维弹性模量和刚性的增加,使之比未处理纤维更加不易变形。面料在外力作用下容易应力集中以及酸性脆损,从而使整理品的断裂强力、耐磨性、撕破强力等物理机械性能下降。下降程度因反应条件的不同而有所不同,在控制过程中需要特殊注意,以避免强力损失严重。

2.1 过程控制注意点

2.1.1 布面pH 的控制

本实验所使用的树脂自带催化剂,且在布面呈酸性的条件下,催化能力大幅提高,促进了交联反应。要注意控制布面pH,pH 过高(呈碱性),催化活性小或无催化活性,交联反应降低或无交联反应,面料上的甲醛释放量随之增多;反之pH 过低(酸性增大),催化效率过高,纤维的断裂强力损伤过大,导致强力损失严重。根据质子催化理论[5],pH 越低,质子浓度越大,其催化作用越强,树脂与纤维分子反应形成共价键越多,未反应的残余树脂量则越少,织物甲醛释放量越低;随着pH 的升高,树脂与织物的交联度逐渐降低,当pH 大于6.5 时,树脂与织物交联不充分。因此,pH 要适中,建议控制在5.5~6.5。

2.1.2 渗透剂

渗透剂的作用是帮助树脂整理剂较好地渗透到纤维内部,提高树脂在纤维内部分散的均匀性,以减少表面树脂和局部交联现象,改善织物手感和弹性。渗透剂宜选用非离子型表面活性剂,以避免生产过程中出现工作液起沫,引起沾污。

2.1.3 柔软剂

由于聚硅氧烷类柔软剂主链十分柔顺,可以降低纤维间的动静摩擦系数,纱线内的短纤维更容易滑动,受到外力时易造成纤维绒毛刺出,而表面活性剂类柔软剂可降低面料的表面张力,使纤维变得容易扩张,手感蓬松、丰满,相对手感滑度不如聚硅氧烷类柔软剂,因此在选择柔软剂时最好两种柔软剂复配,并根据实际应用情况找到最佳配比,在保证手感的同时减小受到外力时纤维绒毛的刺出,从而减轻起毛起球。

同时,由于纤维在高温、酸性条件下容易发生酸性水解反应,造成面料强损严重。聚乙烯乳液具有润滑柔顺作用,可附着在纤维表面形成膜,增加纤维的柔顺性,减少撕破时的应力集中,有助于提升撕破强力和面料的耐磨性,但是对断裂强力的提升不大。聚乙烯乳液用量增加会在一定程度上影响免烫效果,游离甲醛量有所上升[6-7]。

2.1.4 预烘

织物经浸轧后,大部分树脂存在于纤维和纱线之间的毛细管中,通过烘干,表面水分蒸发形成溶液浓度梯度,使初缩体扩散至纤维内部。由于树脂初缩体对纤维亲和力较小,易随水分移向受热面,即产生泳移现象而积聚,此时也可能发生部分树脂过早缩聚,从而使较多整理剂停留在织物表面或纱线和纤维的间隙内,形成表面树脂。所以,不均匀的烘干使树脂初缩体分子向织物表面泳移的速率大于向纤维内部的扩散速率,易形成表面树脂,影响织物的手感和强度。

本实验通过布铗拉幅机,利用热风烘干法,在100 ℃的缓和条件下进行烘干,以保证最大限度地均匀烘干。

2.1.5 焙烘

焙烘是在催化剂的作用下,利用较高温度使树脂初缩体与纤维素纤维交联或者自身缩聚的过程,这是影响整理品质的关键过程。焙烘温度和时间决定树脂的反应性、催化剂类型及用量。在催化剂类型和用量一定的条件下,树脂的反应性越高,所需焙烘温度越低;在一定的反应条件下,升高焙烘温度可缩短焙烘时间。由于本实验所用坯布的特殊性,极易造成断裂强力损失过大,因此焙烘温度与时间的选择是关键。

由表4 可以看出,有5 个条件在抗起毛起球性能与断裂强力上均合格,但其中3 个条件存在危险,即存在生产不合格波动的风险,因此只剩2 个条件进行选择,即180 ℃焙烘30 s 与170 ℃焙烘35 s。在实际生产中,在180 ℃焙烘30 s 时有掉红绒现象,与皮肤接触有刺痒感,而在170 ℃焙烘35 s 时掉绒很轻微,无刺痒感。当采用较低温度160 ℃进行焙烘时,面料的断裂强力均合格,但是抗起毛起球性能不合格,这可能是因为树脂在此温度下没有被活化,反应性较低,未能在纤维或纱线之间形成交联,即使延长焙烘时间也并不能提升抗起毛起球性能。当温度升高至170 ℃时,面料的抗起毛起球性能和断裂强力均合格,但是有2 种情况的抗起毛起球性能和断裂强力比较危险。因为在170 ℃采用较短的焙烘时间,树脂没能完成充分交联,面料的抗起毛起球性能有可能不合格;若采用较长的焙烘时间,树脂充分交联后,酸解也变得严重,所以有造成断裂强力不合格的风险。当继续升温至180 ℃时,树脂活性较大,交联的速度也随之提升,但随着焙烘时间的延长,断裂强力却明显下降。因为纤维素纤维在高温、酸性条件下发生了酸解,纤维素大分子的1,4-苷键对酸的稳定性较低,在一定的氢离子浓度、温度和时间条件下会发生酸解,使相邻2 个葡萄糖单体间的碳原子和氧原子所形成的1,4-苷键断裂(反应过程如下)。在此过程中,H+起到催化作用,即H+浓度并不因反应程度的加深而 降低。

表4 焙烘条件对抗起毛起球性能及断裂强力的影响

另外,在实际生产中会用到较多的醋酸或柠檬酸,经过小试发现,采用柠檬酸与免烫助剂一起加入柔软剂工作液中,在测试面料的抗起毛起球性能时,在底盘磨料的周围会因为摩擦而掉落很多小绒毛,而加入醋酸的工作液则相对少一些。

2.2 面料掉绒与刺痒感分析

当面料经180 ℃焙烘30 s 后,布面出现掉红绒现象。使用白布在布面按一个方向摩擦布面10 次,观察到白布折叠处会沾到较多红绒,且面料接触皮肤会有刺痒感。这是由于面料为普梳环锭纺,纱线使用短纤较多,面料表面支出的绒毛也多。经树脂整理后,面料表面支出的绒毛经树脂浸透并包裹,形成树脂包棉绒毛的结构。而面料支出的绒毛被树脂全部包裹,树脂沉积量较面料其他部分多,在高温焙烘条件下,绒毛处刚性大幅增加,经外力作用后,绒毛处发生脆断,形成掉绒现象。由于绒毛刚性较大,接触皮肤时就会使人产生刺痒感。但面料刚性的增加使其表面支出的绒毛脆断,不能互相纠缠,因此抗起毛起球性能得到提升。同时,由于酸解脆损作用,在测试抗起毛起球性能时,在机械摩擦作用下,纤维更容易被磨断而无法相互纠缠,这也对提升面料的抗起毛起球性能有帮助。而棉纤维经树脂整理后,无定形区分子链间的部分氢键被破坏,更由于树脂在纤维中发生沉淀现象,使本来结晶度很高、柔曲性较差的棉纤维变得僵硬,严重地限制了分子链的自由活动特性,增加了纱线的摩擦阻力、刚性,自由活动能力减弱,因此断裂强力相应下降。

一方面,随着焙烘温度的降低,焙烘时间略有缩短,可改善绒毛脱落现象,但整理后的纤维刚性下降;另一方面,要兼顾抗起毛起球性能指标,温度过低、时间太短会造成树脂交联不充分,影响抗起毛起球性能。经多次实验,最终确定在树脂用量为35 g/L、焙烘温度为170 ℃、焙烘时间为35 s 时,整理面料既可保证抗起毛起球性能达到3 级,断裂强力在220 N以上,又能使绒毛掉落情况较轻微;同时由于纤维刚性下降,支出的绒毛接触皮肤后,无刺痒感。

3 结论

(1)根据面料的实际情况找到合适的柔软剂、树脂用量、焙烘温度、焙烘时间,使面料的各方面指标得到兼顾。

(2)在掉绒及接触刺痒感方面,选择适当的焙烘温度与焙烘时间,降低支出绒毛的刚性,既可减少掉绒情况,又不会产生刺痒感。

(3)印花半制品的布面pH 对免烫效果的影响较大,建议控制在5.5~6.5。

(4)烧毛、丝光、定形、烘干工序要进行优化。对于特殊要求且难控制的面料,在工艺上要精细,以保证结果的准确性与稳定性。