绿色吸附催化材料的制备及其脱色效果

2020-10-23李钰颖王雪燕

李钰颖,王雪燕

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

印染污水存在水量大、成分复杂、色度污染高、处理难度大等特点[1-2],为适应可持续发展的要求,印染废水的处理一直是研究热点[3]。Fenton氧化技术具有处理效率高、降解效果好、适用范围广等优点[4],被广泛应用于印染污水的处理[5]。该技术在反应过程中产生含有强氧化性的羟基自由基,无选择性的将大分子物质转化为小分子物质或彻底降解,从而有效治理废水[6]。均相Fenton技术以其反应简单和物料廉价的特点在染料废水处理方面备受关注,然而该技术存在羟基自由基利用率低,铁离子不易分离,易产生大量铁污泥,导致二次污染等问题[7]。近年来,许多学者将铁离子负载于有机高分子材料上,制备出非均相Fenton反应催化剂,该催化材料能够循环再利用,使用方便,不易引起二次污染[8-10]。杨道林等通过共沉淀法合成Fe3O4/Cu3(BTC)2MOF(金属有机骨架)纳米复合材料,在过氧化氢浓度0.1 mol/L、温度40 ℃、pH 5.6的条件下,用Fe3O4/Cu3(BTC)2MOF材料脱色降解罗丹明B溶液,脱色率大于98.8%,并通过自由基猝灭实验表明,降解罗丹明B的反应中,羟基自由基是主要催化中间体[11]。但MOFs材料稳定性差,成本高,配合物结构复杂,导电性差,从而限制了这种催化剂的工业化应用[12]。

废旧纺织纤维制品数量大,种类多,若直接废弃,会造成资源浪费和环境污染。将废旧纺织材料应用于废水脱色引起广泛关注[13]。KONSTANTINOVIC等以废弃大麻纤维为原料,制备出粒径小于0.5 mm的废弃大麻吸附剂,并得出该吸附剂对C.I.活性蓝109具有良好的吸附脱色效果[14]。

但结合废旧纺织制品本身吸附性能和Fenton氧化法的催化降解性能,制备具有吸附催化双重作用的绿色环保型材料的研究并不多。纤维素纤维和蛋白质纤维是一类结构中含有许多极性基团的多孔隙材料,对染料具有良好的吸附性能。本文以无纺黏胶、羊毛纤维为基材,通过预处理增强其吸附性能,通过金属盐改性处理获得催化降解性能,制备2种吸附催化材料,应用于印染废水的脱色,对比其脱色效果。

1 实 验

1.1 主要原料、药品和仪器

1.1.1 原料与药品 无纺黏胶,羊毛纤维。无水碳酸钠,氢氧化钠,亚硫酸氢钠,硫酸亚铁(分析纯,天津市天力化学试剂有限公司);阳离子明胶蛋白助剂(阳明胶)和明胶铜配合物(明胶铜)均为实验室自制;硫酸铜(分析纯,天津市天正化学试剂有限公司);醋酸,过氧化氢(分析纯,天津市大茂化学试剂厂);活性翠蓝KNG染料(工业品,浙江龙盛集团股份有限公司)。

1.1.2 仪器 UV-1900PC型紫外可见分光光度计(AOE翱艺仪器(上海)有限公司),HH-S4型电热恒温水浴锅(永兴仪器有限公司)。

1.2 工艺流程

制备吸附催化材料(预处理→金属盐改性处理)→模拟印染废水脱色→测试脱色率。

1.3 吸附催化材料制备工艺

1.3.1 预处理工艺 1)无纺黏胶预处理。将1 g无纺黏胶投入含有0~25%(owf)氢氧化钠及0~5%(owf)阳明胶的30 mL水溶液中,于35~95 ℃处理0~60 min,取出水洗。

2) 羊毛纤维预处理。将1 g羊毛纤维投入含有0~30%(owf)亚硫酸氢钠或0~25%(owf)碳酸钠及0~5%(owf)阳明胶的50 mL水溶液中,于35~95 ℃处理0~60 min,取出水洗。

1.3.2 金属盐改性处理工艺 1) 无纺黏胶金属盐改性处理。将预处理后的无纺黏胶投入含有0~50%(owf)明胶铜及0~60%(owf)硫酸亚铁的30 mL水溶液中,于35~95 ℃处理0~60 min,取出水洗、烘干。

2) 羊毛纤维金属盐改性处理。将预处理后羊毛纤维投入含有0~50%(owf)明胶铜或0~40%(owf)硫酸铜及0~50%(owf)硫酸亚铁的50 mL水溶液中,于35~95 ℃处理0~60 min,取出水洗、烘干。

1.4 染液脱色工艺

在活性翠蓝KNG(图1为活性翠蓝KNG的化学结构,是含有金属铜离子络合的酞菁结构的乙烯砜型活性染料,Pc代表酞菁结构)模拟废染液中投入10 mL/L醋酸、10 mL/L过氧化氢,以及0.5 g吸附催化材料,保持染液体积为50 mL,染料初始浓度为120 mg/L,于35 ℃脱色处理1 h,取出材料水洗,测试脱色率。吸附催化材料可按上述工艺二次脱色。

图 1 活性翠蓝KNG的化学结构Fig.1 The chemical structure of reactive emerald blue KNG

1.5 脱色率测试

用UV-1900PC型紫外可见光分光光度计测定脱色前后模拟废染液在最大吸收波长下的吸光度,计算脱色率

R=(1-nAi/mA0)×100%

(1)

式中:Ai为脱色后模拟废染液稀释n倍的吸光度;A0为脱色前模拟废染液稀释m倍的吸光度。

1.6 脱色下降率

按1.5节方法测试吸附催化材料第1次和第2次脱色的脱色率,计算脱色下降率

W=(1-R2/R1)×100%

(2)

式中:R1、R2分别为第1次及第2次的脱色率。

2 结果与讨论

2.1 吸附催化材料预处理工艺优化

按1.3工艺制备吸附催化材料。改变预处理工艺,固定金属盐改性处理工艺:无纺黏胶用40%(owf)明胶铜和40%(owf)硫酸亚铁,羊毛用30%(owf)明胶铜和40%(owf)硫酸亚铁,于80 ℃金属盐改性处理60 min。制备出吸附催化材料,应用于活性翠蓝KNG脱色并测试脱色率。

2.1.1 阳明胶质量浓度 采用10%(owf)碳酸钠和不同质量浓度阳明胶对无纺黏胶和羊毛纤维进行预处理,于80 ℃处理40 min,再进行金属盐改性处理。所得材料对活性翠蓝KNG脱色效果如图2所示。

图 2 阳明胶质量浓度对活性翠蓝KNG 脱色效果的影响Fig.2 Effect of mass concentrations of cationic gelatin protein auxiliary on the decolorization effect of reactive emerald blue KNG

由图2可看出,当阳明胶质量浓度为4%(owf)时,无纺黏胶吸附催化材料2次脱色的脱色率均较高。当阳明胶质量浓度为2%(owf)时,羊毛基材料2次脱色的脱色率均较高。阳明胶是一种含有环氧乙烷活性基团的阳离子化蛋白助剂,对阴离子染料有很强的吸附作用。在碱性条件下,无纺黏胶及羊毛纤维发生溶胀,阳明胶进入材料内部,其结构中的环氧乙烷活性基团与黏胶中的羟基发生共价结合;且阳明胶和羊毛结构相似,可牢固吸附于羊毛上,并与羊毛纤维中的氨基发生共价结合。阳明胶预处理后的无纺黏胶和羊毛纤维被阳离子化改性,使材料与阴离子染料活性翠蓝KNG中磺酸基团间的静电引力增强,从而提高材料对染料的吸附能力。且明胶属于天然蛋白物质,易生物降解,是一种环保型材料。同时,为了使材料获得催化性能,得到非均相Fenton材料,材料上必须牢固结合一定量的金属离子,黏胶上的羟基和羊毛上的氨基能与金属离子之间形成配位键,金属离子与材料间的结合力增强,因此材料的阳离子化程度不能太高,阳明胶用量不易太大。最终确定无纺黏胶预处理用4%(owf)阳明胶,羊毛纤维预处理用2%(owf)阳明胶。

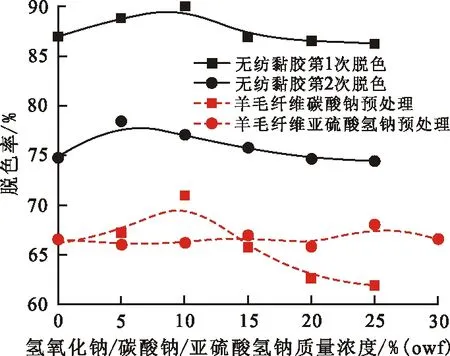

2.1.2 氢氧化钠及碳酸钠/亚硫酸氢钠质量浓度 无纺黏胶选用氢氧化钠和4%(owf)阳明胶,羊毛纤维选用碳酸钠或亚硫酸氢钠,于80 ℃预处理40 min,所得材料对活性翠蓝KNG脱色效果如图3所示。

图 3 氢氧化钠/碳酸钠/亚硫酸氢钠质量 浓度对活性翠蓝KNG脱色效果的影响Fig.3 Effect of mass concentrations of sodium hydroxide/ sodium carbonate/sodium bisulfite on the decoloriz- ation effect of reactive emerald blue KNG

碱能够拆散纤维大分子间作用力,使纤维溶胀,提高材料的吸附性能和改性效果,同时,碱作为催化剂,促进环氧乙烷活性基团与材料上氨基、羟基反应,从而提高脱色率。由于无纺黏胶较羊毛纤维耐碱,因此,无纺黏胶选用氢氧化钠预处理,羊毛纤维选用碳酸钠预处理。由图3可以看出,当氢氧化钠质量浓度为10%(owf)时,无纺黏胶第1次脱色的脱色率最大,第2次脱色率也较高,氢氧化钠质量浓度继续增大,脱色率下降。碳酸钠质量浓度增大,羊毛基材料脱色率先升高后降低,碳酸钠质量浓度为10%(owf)时脱色效果最佳。由于还原剂亚硫酸氢钠有可能破坏羊毛纤维表面的鳞片层结构,有望改善材料改性效果。但羊毛纤维用亚硫酸氢钠预处理实验结果表明,脱色率变化不大,亚硫酸氢钠对羊毛基材料脱色无显著影响。因此,无纺黏胶选用10%(owf)氢氧化钠预处理,羊毛纤维选用10%(owf)碳酸钠预处理。

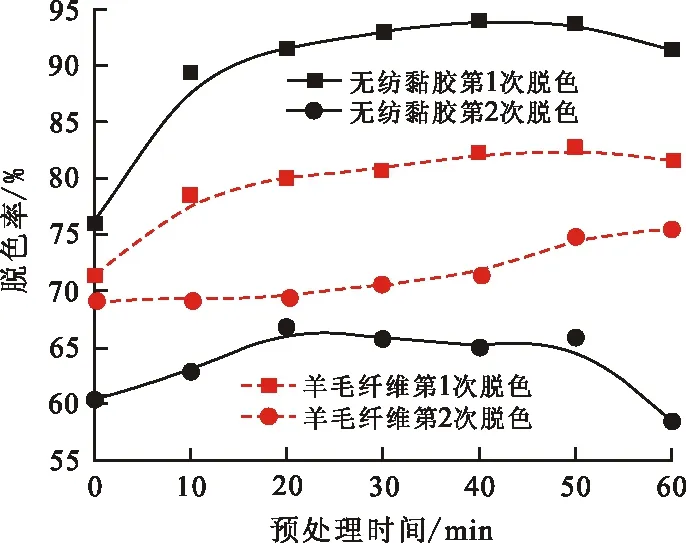

2.1.3 预处理时间 无纺黏胶用10%(owf)氢氧化钠和4%(owf)阳明胶,羊毛纤维用10%(owf)碳酸钠和2%(owf)阳明胶,于80 ℃预处理,预处理时间对吸附催化材料脱色效果的影响如图4所示。

图 4 预处理时间对活性翠蓝KNG脱色效果的影响Fig.4 Effect of pretreatment time on the decolorization effect of reactive emerald blue KNG

由图4可以看出,增加吸附催化材料预处理时间,脱色率逐渐提高。无纺黏胶材料预处理20 min后,第2次脱色的脱色率最大,再延长预处理时间,第2次脱色率趋于平缓后略有下降,预处理30 min时,第1次脱色的脱色率达到93%以上,综合考虑,无纺黏胶预处理30 min较适宜。当预处理时间为50 min时,羊毛纤维基材料2次脱色的脱色率都达到最大。合适的预处理时间可以使材料充分溶胀,并发生良好的阳离子化改性,若时间太长,不仅造成耗能增加,而且在脱色过程中材料失重增加,不利于后续金属盐改性和多次脱色。因此,确定无纺黏胶预处理时间为30 min,羊毛纤维预处理时间为50 min。

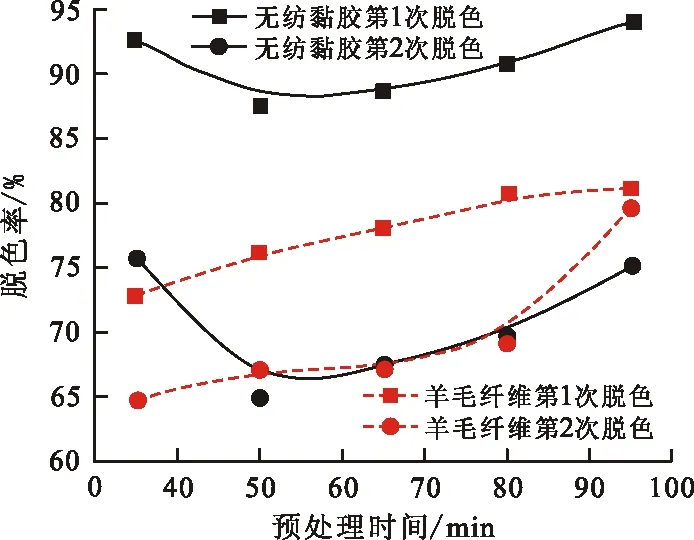

2.1.4 预处理温度 无纺黏胶用10%(owf)氢氧化钠和4%(owf)阳明胶预处理30 min,羊毛纤维用10%(owf)碳酸钠和2%(owf)阳明胶预处理50 min,不同预处理温度对吸附催化材料脱色效果的影响如图5所示。

图 5 预处理温度对活性翠蓝KNG脱色 效果的影响Fig.5 Effect of pretreatment temperature on the decolorization effect of reactive emerald blue KNG

由图5可以看出,无纺黏胶预处理温度为35 ℃和95 ℃时,第1次脱色的脱色率相差较小,95 ℃处理时第2次脱色的脱色率下降幅度较大,说明无纺黏胶在较低温度下就有较好溶胀效果,可获得良好的阳离子化。对于羊毛纤维基材,随预处理温度升高,脱色率提高,当温度达到95 ℃时,第1、2次脱色的脱色率均最高,且脱色率降低程度很小。这是由于羊毛纤维表面有紧密的鳞片层结构,为了促进碱和阳明胶充分扩散进入羊毛纤维内部,需要提高预处理温度,以获得良好的脱色效果。因此,确定无纺黏胶预处理温度为35 ℃,羊毛纤维预处理温度为95 ℃。

综上,无纺黏胶吸附催化材料最佳预处理工艺为:10%(owf)氢氧化钠,4%(owf)阳明胶,35 ℃处理30 min。羊毛纤维吸附催化材料最佳预处理工艺为:10%(owf)碳酸钠,2%(owf)阳明胶,95 ℃处理50 min。

2.2 吸附催化材料金属盐改性处理工艺优化

按2.1优化的预处理工艺分别处理无纺黏胶和羊毛纤维材料,再按1.3.2工艺金属盐改性处理。

2.2.1 明胶铜/硫酸铜质量浓度 固定硫酸亚铁质量浓度40%(owf),无纺黏胶选用明胶铜,羊毛纤维选用明胶铜或硫酸铜,于80 ℃金属盐改性处理60 min,所得材料对活性翠蓝KNG的脱色效果如图6所示。

由图6可以看出,随硫酸铜质量浓度提高,羊毛纤维吸附催化材料的脱色率大幅下降;随明胶铜质量浓度提高,无纺黏胶和羊毛纤维基材料的脱色率上升,说明明胶铜更适合用于金属盐改性处理。明胶铜质量浓度为40%(owf)和50%(owf)时,无纺黏胶基材料第1次脱色的脱色率基本相同,明胶铜质量浓度为40%(owf)时第2次脱色率最高。当明胶铜质量浓度为30%(owf)时,羊毛纤维基材料的脱色率最高。因此,无纺黏胶用40%(owf)明胶铜,羊毛纤维用30%(owf)明胶铜。明胶铜由金属铜离子和明胶络合而成,与硫酸铜相比,明胶铜不易释放铜离子,性能更加稳定,可减少铜离子对环境的污染[15]。

图 6 明胶铜/硫酸铜质量浓度对活性翠蓝KNG 脱色效果的影响Fig.6 Effect of mass concentrations of gelatin copper/copper sulfate on the decoloriz- ation effect of reactive emerald blue KNG

2.2.2 硫酸亚铁质量浓度 无纺黏胶用40%(owf)明胶铜,羊毛纤维用30%(owf)明胶铜,改变硫酸亚铁质量浓度,于80 ℃金属盐改性处理60 min,所得材料对活性翠蓝KNG的脱色效果如图7所示。

图 7 硫酸亚铁质量浓度对活性翠蓝KNG 脱色效果的影响Fig.7 Effect of mass concentrations of ferrous sulfate on the decolorization effect of reactive emerald blue KNG

由图7可以看出,随硫酸亚铁质量浓度提高,吸附催化材料的脱色率升高。当硫酸亚铁质量浓度为40%(owf)时,无纺黏胶和羊毛纤维基材料的脱色率都达到最高。再增加硫酸亚铁质量浓度,材料上吸附过量的金属铁离子,这些过量的金属离子与材料无法牢固结合,脱色时脱落在染液中,产生铁污泥,影响脱色效果。因此,确定无纺黏胶和羊毛纤维硫酸亚铁质量浓度均为40%(owf)。可见合适用量的明胶铜和硫酸亚铁联合用于改性无纺黏胶材料和羊毛纤维材料,能够增强材料的催化脱色性能。

材料经阳明胶改性预处理,有利于增强材料对阴离子染料的吸附性能,提高材料对阴离子染料的吸附速率和吸附百分率,但这种材料无催化作用。负载有明胶铜和硫酸亚铁的吸附催化材料与过氧化氢构成非均相芬顿体系,才具有催化作用。首先染料和过氧化氢吸附到改性后的材料上,然后金属物质催化过氧化氢生成羟基自由基等具有高反应活性的质点,这些高活性质点能够有效降解吸附在材料上的染料。同时也存在少量高活性质点溶于水,降解水溶液中的染料。此外,材料上脱落的少量金属离子及明胶铜配合物,也会催化过氧化氢分解高活性质点,降解染液中的染料,破坏染料结构,达到有效脱色染料废水的目的。

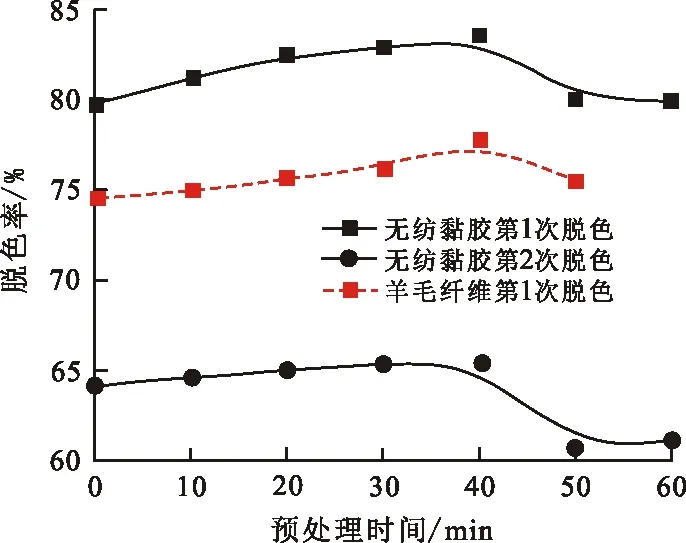

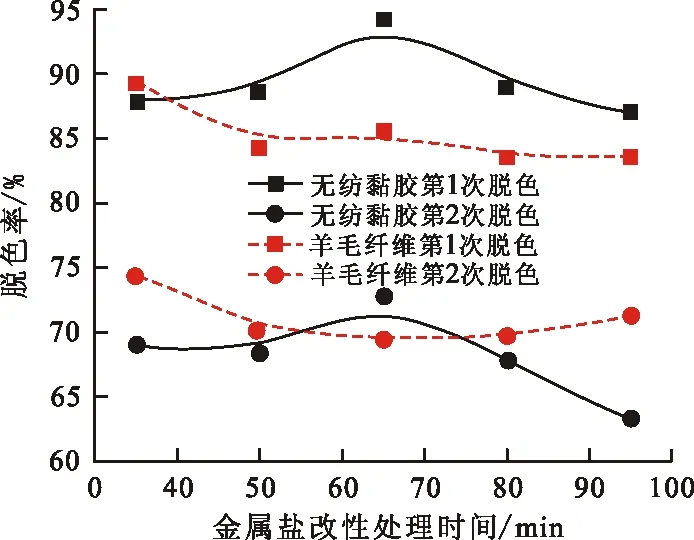

2.2.3 金属盐改性处理时间 无纺黏胶用40%(owf)明胶铜和40%(owf)硫酸亚铁,羊毛纤维用30%(owf)明胶铜和40%(owf)硫酸亚铁,于80 ℃改性处理,金属盐改性处理时间对吸附催化材料脱色效果的影响如图8所示。

图 8 金属盐改性处理时间对活性翠蓝KNG 脱色效果的影响Fig.8 Effect of metal salt modification treatment time on the decolorization effect of reactive emerald blue KNG

由图8可以看出,吸附催化材料只进行预处理,即金属盐改性处理时间为0 min,第1次脱色时,经阳明胶阳离子化改性预处理的材料与阴离子活性翠蓝KNG之间作用力大,染料吸附速率和吸附量高,脱色率高。但当大量的阴离子染料吸附在材料上后,材料上的所有阳离子活性位置被阴离子染料占据,过剩的阴离子染料靠范德华力和氢键被吸附到材料上,材料表面负电荷逐渐增多。第2次脱色时,已经吸附在材料上的阴离子染料会阻碍染液中染料的吸附,降低材料与阴离子染料之间的作用力,致使第2次脱色率显著降低。

随着金属盐改性处理时间延长,吸附催化材料第2次脱色的脱色率逐渐升高,第2次脱色中,脱色率提高的那部分染料主要是由于催化降解而破坏。表明适当延长处理时间,材料上结合的金属离子数量增多,材料催化降解染料的性能增强,脱色率提高。无纺黏胶吸附催化材料第1次脱色的脱色率均在93%以上,金属盐改性处理40 min时,第2次脱色的脱色率达到最大;羊毛纤维在金属盐改性处理60 min时,第2次脱色的脱色率最高,再延长处理时间,羊毛纤维损伤较大。因此,为使材料可以二次利用,确定无纺黏胶金属盐改性处理40 min,羊毛纤维金属盐改性处理60 min。

2.2.4 金属盐改性处理温度 无纺黏胶用40%(owf)明胶铜和40%(owf)硫酸亚铁金属盐改性处理40 min,羊毛纤维用30%(owf)明胶铜和40%(owf)硫酸亚铁金属盐改性处理60 min,不同金属盐改性处理温度对吸附催化材料脱色效果的影响如图9所示。

图 9 金属盐改性处理温度对活性翠蓝KNG 脱色效果的影响Fig.9 Effect of metal salt modification treatment temperature on the decolorization effect of reactive emerald blue KNG

由图9可以看出,无纺黏胶和羊毛纤维分别在金属盐改性处理温度为65 ℃和35 ℃时,2次脱色的脱色率最高。因此,确定无纺黏胶金属盐改性处理温度为65 ℃,羊毛纤维金属盐改性处理温度为35 ℃。

综上,无纺黏胶吸附催化材料最佳金属盐改性处理工艺为:40%(owf)明胶铜,40%(owf)硫酸亚铁,65 ℃处理40 min。羊毛纤维吸附催化材料最佳金属盐改性处理工艺为:30%(owf)明胶铜,40%(owf)硫酸亚铁,35 ℃处理60 min。

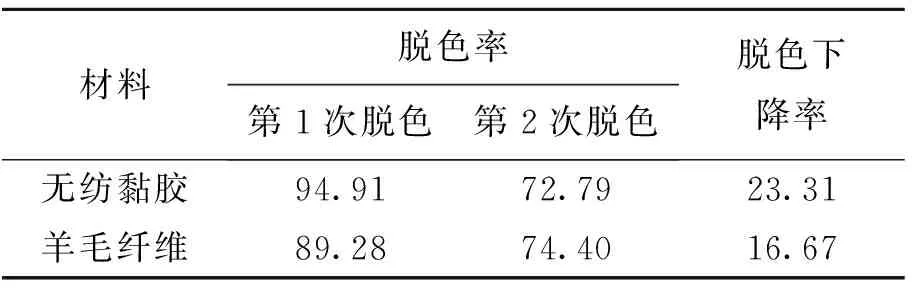

2.3 吸附催化材料脱色效果对比

用最优工艺处理所得的无纺黏胶及羊毛纤维吸附催化材料对活性翠蓝KNG模拟印染废水进行脱色,脱色效果见表1。

表 1 吸附催化材料脱色效果对比

表1中,无纺黏胶吸附催化材料比羊毛纤维基材料第1次脱色的脱色率高,但第2次脱色的脱色率比羊毛纤维基材料低,且脱色下降率较高,说明羊毛纤维基材料的二次利用效果比无纺黏胶基材料好。首先因为黏胶基材料阳离子化改性程度比羊毛基材料高,阳离子化改性黏胶与阴离子染料之间作用力大,吸附阴离子染料多,使第1次脱色率高,当黏胶材料阳离子基团与阴离子染料相互中和后,过剩阴离子染料使黏胶材料带负电荷,不利于染料进一步吸附,使第2次脱色降低,脱色下降率提高。其次,因为无纺黏胶和助剂的结合牢度没有羊毛纤维坚固,无纺黏胶基材料上的助剂在首次脱色过程中脱落更多,使其在第2次脱色时的脱色率下降更大。

无纺黏胶属人造纤维,其结构中含有大量—OH;羊毛纤维属蛋白质纤维,其结构中含有大量—NH2、—COOH、—OH,主链上还含有大量肽键(—CONH—)。这些基团能与染料离子和分子间通过氢键、范德华力、静电引力或疏水作用力相结合,此外,这些基团能够与阳明胶结构中的环氧乙烷活性基团反应,有利于材料阳离子化预处理,达到吸附染料的效果。这些基团还能够与金属离子络合,有利于材料金属盐改性处理,和过氧化氢共同作用达到催化降解染料的效果。

3 结 论

1) 以无纺黏胶、羊毛纤维为原料,通过阳离子化预处理增强材料吸附活性翠蓝KNG阴离子染料的性能,通过金属盐改性处理获得催化降解染料的性能,将其应用于活性翠蓝KNG模拟染料废水中脱色,可获得良好的脱色效果和材料再利用效果。

2) 优化出无纺黏胶吸附催化材料的制备工艺为:将1 g无纺黏胶投入含有10%(owf))氢氧化钠及4%(owf)阳明胶的30 mL水溶液中,于35 ℃预处理30 min,取出水洗;再将预处理后无纺黏胶投入含有40%(owf)明胶铜及40%(owf)硫酸亚铁的30 mL水溶液中,于65 ℃金属盐改性处理40 min,取出水洗、烘干。

3) 优化出羊毛纤维吸附催化材料的制备工艺为:将1 g羊毛纤维投入含有10%(owf)碳酸钠及2%(owf)阳明胶的50 mL水溶液中,于95 ℃预处理50 min,取出水洗;再将预处理后羊毛纤维投入含有30%(owf)明胶铜和40%(owf)硫酸亚铁的50 mL水溶液中,于35 ℃金属盐改性处理60 min,取出水洗、烘干。

4) 无纺黏胶吸附催化材料第1次的脱色效果优于羊毛纤维吸附催化材料,羊毛纤维吸附催化材料二次利用效果优于无纺黏胶吸附催化材料。本研究可以选用废弃的黏胶和羊毛为基材,制备出性能优良的吸附催化脱色材料,达到以废治废的目的。