用于海洋平台拆除的水下液压剪升级改造

2020-10-23袁汝华徐龙达惠胜利赵卫东

袁汝华,徐龙达,惠胜利,赵卫东,彭 渤,白 勇

(1.海洋石油工程股份有限公司,天津 300461;2.浙江大学,杭州310058)

0 引言

海上导管架平台的设计寿命通常为15年~25年[1],根据资料统计,在未来几年,将有大量的平台退役,尤其到2020年,几乎所有2002年以前建设的平台,都将进入废弃阶段。国际和国内法律法规均规定,海上油气田停止生产作业后,如果没有其他用途或合理理由,石油平台必须准备退役和进行拆除[2]。随着相当数量的海洋平台接近或者超过服役年限,越来越多的废弃平台需要拆除[3]。废弃平台拆除将在我国形成一个新的产业和巨大的市场,发展拆除技术和装备已迫在眉睫[4]。

海洋平台拆除施工,主要可分为:拆解、吊装和运输3个环节[5]。海洋工程技术服务公司于2015年购入美国GENESISGSS1500型液压剪设备1套,该设备主要用于石油平台上部组块拆解,石油天然气管道处理,海底管道处理,水下钢结构拆解,小型导管架拆解等。与传统切割方式相比,液压剪设备具有减少人工投入、减少对氧气和乙炔的需求、大幅提高工具效率、减少安全事故发生、控制环境污染等优势[6]。

目前海洋工程技术服务公司的水下液压剪仅用于水下切割,为了提高设备的利用效率,便于在船上或陆地为钢材或管道进行切割,现需要对水下液压剪进行两方面的改造:1)为了便于将液压剪安装到挖掘机上,在液压剪端部设计液压旋转接头,灵活使用;2)为了便于在船上切割从海底打捞上来的废弃海底管道,设计一个液压移动工装,可以前后移动液压剪,主动将管道吃入剪口。

1 水下液压剪介绍

1.1 总体方案

液压剪(别名鹰嘴剪),安装于挖掘机上使用,使用单独管路,可以360°旋转。刀口设计有夹槽,钳夹力强劲,便于夹不规则物料时行任意角度互换设计。此类剪刀适用在不同的操作中,包括报废汽车的拆解、钢结构的破拆、废料钢的处理等应用中,能切割铁制材料、钢材、罐、管子等,具有高效运作和强大的切割力。

目前,该设备使用时采用软连接的方式进行。需要施工船舶上配备吊机,吊机吊放液压剪至切割位置进行切割。

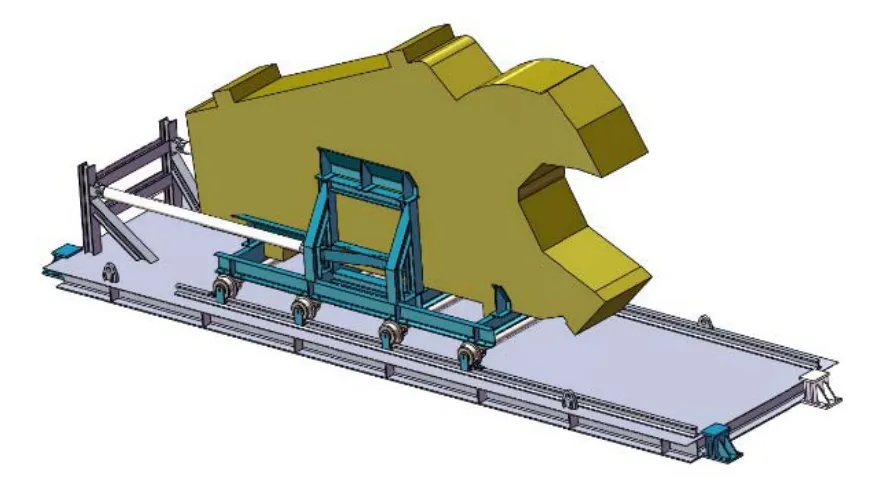

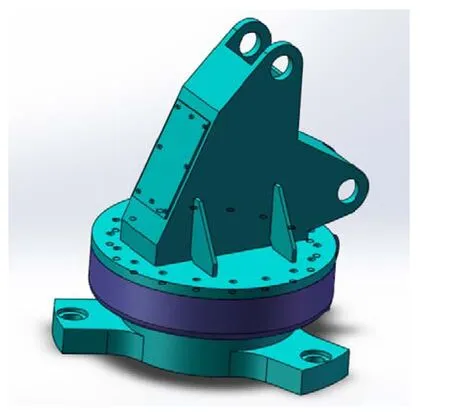

本论文主要是研究为该液压剪设计一套旋转连接机构,使液压剪在作业过程中可进行旋转操作。另外设计并制造液压剪移动工装,移动距离至少为2 m,使液压剪的头部可以伸出,以便在水上进行剪接作业。如图1所示。

图1 水下液压剪

主要技术参数如表1所示。

表1 液压剪参数

1.2 液压剪调研

国内有不少液压剪供应商,但是均为陆地使用的产品,无法用于水下剪切。陆地液压剪与挖掘机臂大部分均采用旋转接头连接。见图2。

图2 带有旋转接头的液压剪及旋转接头部件

陆地液压剪上采用的旋转头,主要由上部接口、旋转头和液压马达组成[7]。

国外的水下液压剪厂家主要包括:Genesis Subsea Shear(GSS)、James Fisher Offshore、Underwater Cutting Solutions(UCS)、Gulfstream Services Inc(GSI)等。液压剪上设计多个吊点位置,便于液压剪本体的悬挂方式作业,充分考虑水平切割、垂直切割和倾斜角度切割等工作状态[6]。见图3。

图3 水下液压剪吊装方式

2 液压剪移动工装设计计算

2.1 总体设计方案

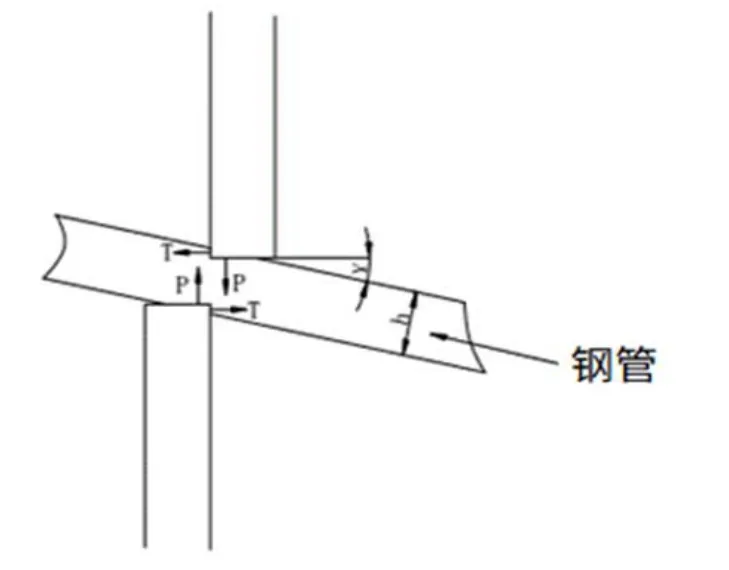

为满足作业范围和方便移动,将液压剪置于可移动的平台上,设计方案如图4、表2所示。

图4 移动工装设计方案

表2 设计参数

2.2 行走小车受力分析

液压剪放置于行走小车上,小车直接承担液压剪的重力及工作载荷,下述为对关键零部件车轮、车架的计算说明。

2.2.1车轮

滑轮增加了挡板防倾覆,不工作时,两端用螺栓固定挡板,防止左右滑动。部件8是防倾板,部件3是左右限位板。见图5。

图5 移动工装

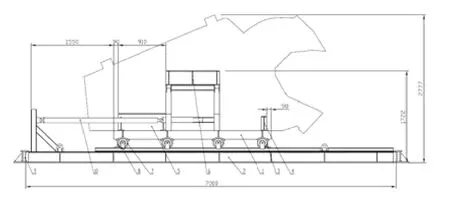

车轮是移动工装的关键承重件,根据GB/T 3811《起重机设计规范》,车轮应根据等效工作轮压进行疲劳强度校验计算,并根据最大轮压进行静强度校验计算。

式中:K为与材料有关的许用线接触应力常数,钢轮材料ZG270-500,取3.8;D为车轮直径,180mm;L为车轮与轨道有效接触长度,57mm;C1为转速系数,取0.82;C2为工作级别系数,取1.00。

疲劳强度校验Pc<PL,强度校验合格;静强度校验Pmax<PS,式中PS=1.9KDL=74.077 kN,强度校验合格。

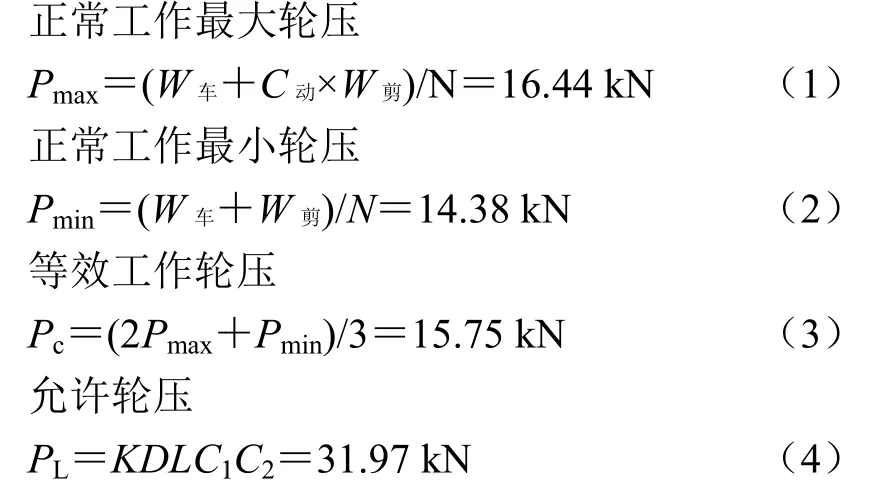

2.2.1剪切工况分析

剪切过程是由压入变形和剪切滑移2个阶段组成,剪切过程的实质是材料塑性变形的过程。

1)压入变形阶段

当上剪刃下移与钢管接触后,剪刃便开始压入钢管,由于P力在开始阶段比较小,在剪切断面上产生的剪切力小于钢管本身的抗剪能力,因此钢板只能发生局部塑性变形。

2)过渡阶段

当剪刃压入到一定深度,即力P增加到一定值时,钢管的局部压入变形阻力与剪切断面的剪切力达到相等,剪切过程处于压入变形阶段过渡到剪切滑移阶段的临界状态。

3)剪切滑移阶段

当剪切力大于钢管本身的抗剪能力时,钢管沿着剪切面产生相对滑移,开始真正的剪切。在这个阶段,由于剪切断面不断变小,剪切应力也不断变小,直至钢管的整个断面被剪断为止,完成一个剪切过程。见图6。

图6 剪切原理

4)受力分析

当剪刃压入钢管后,上下剪刃对钢管的压力P形成一力偶W,此力矩使钢管转动,但在转动过程中,将遇到剪刃侧面的阻挡,即剪刃侧面给钢管以侧推力T,则上下剪刃的侧推力又构成另一力偶Q,力图阻止钢管转动。随着刀片的逐渐压入,钢管转动角度不断增大,当转过一个角度后便停止转动,此时两个力矩平衡。

剪切时,除了产生剪切力P之外,对刀刃还将产生侧向推力T

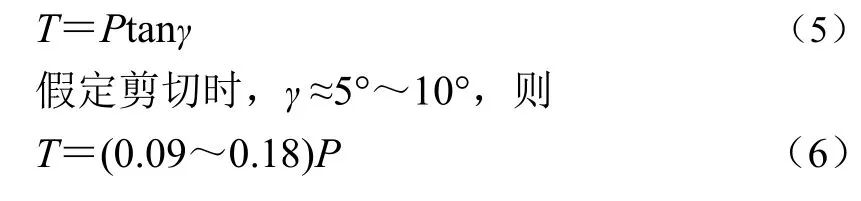

2.3 车架受力分析

液压剪置于车架上,主要承担液压剪的重力与工作载荷。运用通用有限元软件ABAQUS对车架进行仿真分析,有限元模型如图7所示。

图7 有限元模型

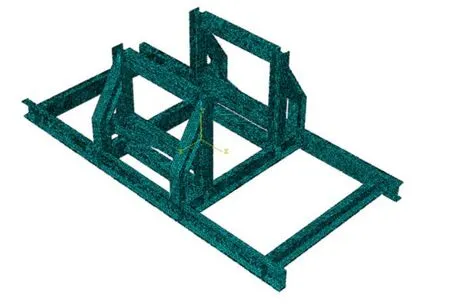

施加载荷及边界:车架重力+液压剪载荷。见图8和图9。

图8 应力云图

图9 位移云图

由图8和图9可知,最大应力为225 MPa,出现在承载梁的中部,小于屈服应力345 MPa,安全系数1.53,最大位移3.8mm。

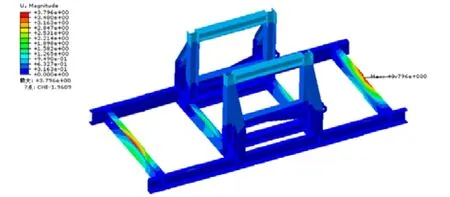

2.4 吊装分析

装备液压剪的移动工装需吊装至船甲板,采用了4吊点方案。运用通用有限元软件ABAQUS对移动工装整体进行仿真分析,有限元模型如图10所示。

图10 有限元模型

小车与液压剪的载荷以轮压的方式施加到钢轨上。分析结果如图11和图12所示。

图11 应力云图

图12 位移云图

通过图11和图12可知,最大应力为277.4 MPa,出现在承载梁的中部,小于屈服应力345MPa,安全系数1.24,最大位移5.2mm。

3 液压剪旋转头设计计算

回转机构为焊件钢构件,由上部安装座、下部安装座两部分螺栓连接而成。

上部安装座底部通过螺栓组连接液压马达驱动回转轴承外圈,上部通过耳板和销轴与工程机械安装连接,上连接座中间安装液压滑环接头,连接液压剪剪切动作油管管路。下部安装座顶部通过螺栓组连接液压马达驱动回转轴承内圈,底部通过3个M 45螺栓组连接液压剪。见图13。

图13 回转机构设计方案

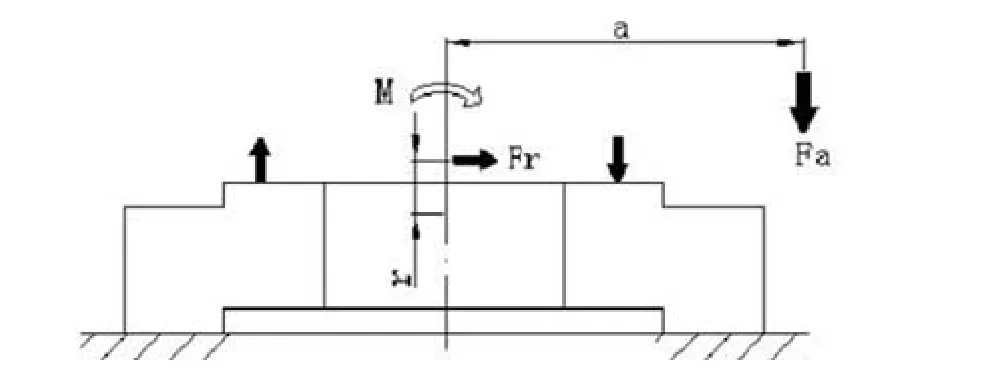

3.1 回转支撑计算

回转支承在使用过程中,一般要承受轴向力Fa,径向力Fr以及倾覆力矩M的共同作用,对不同的应用场合,由于主机的工作方式及结构型式不同,上述3种载荷的作用组合情况将有所变化,有时可能是两种载荷的共同作用,有时也有可能仅仅是一个载荷的单独作用。见图14。

图14 受力分析图

许用动态轴向力Fa=234.43 kN

正常工作最大轴向力

式中:C1为动态系数,取1.6。经计算,Fmax=176 kN。

Fmax<Fa,强度校验合格。

3.2 上部螺栓连接计算

上部安装座底部通过螺栓组连接液压马达驱动回转轴承外圈,上部通过耳板和销轴与工程机械安装连接;销轴不仅承受剪切力,而且需要承受弯矩。

销轴剪切应力

销轴径向力Ft

式中:G1为上、下部安装座重量,kN;G2为回转支承重量,kN;G3为液压剪重量,kN。

销轴截面积S

销轴的许用剪切应力,对于销的常用材料,τP=80MPa

销轴最小直径D

设计销轴直径D=58mm。

销轴弯曲应力

式中:σbp为许用弯曲应力,MPa,对于35#,45#,σbp=120MPa~150MPa;d为销轴直径,mm;a、b为连杆头尺寸,mm。

3.3 下部螺栓连接计算

下部安装座顶部通过螺栓组连接液压马达驱动回转轴承内圈,底部通过3个M 45螺栓组连接液压剪;螺栓组不仅承受轴向力,而且需要承受扭转剪切力。

强度校验合格。

每个螺栓所受剪切力

式中:L为螺栓孔到中心距离,277.5mm。

式中:Kf为可靠系数1.2~1.5,取1.35;μ为涂敷锌漆0.4~0.5,取0.45;FY为螺栓预紧力,543 kN。

4 结论

我国在平台拆除领域有巨大的市场需求,对平台拆除装置进行升级改造迫在眉睫。本文首先对液压剪的液压旋转接头和移动工装进行设计,进而对液压旋转接头和移动工装进行计算和有限元分析。通过设计计算和分析,验证了水下液压剪升级改造部分结构满足设计要求,能够提高设备的利用率,节约劳动强度和时间。