船舶压力管路振动失效故障预报方法

2020-10-23施方乐

黄 雷,施方乐

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

压力管路振动是船舶机械振动的重要组成部分。船舶压力管路振动故障主要存在2大危害。1)压力管路振动可能引起空气噪声和向船体结构传递引起结构噪声,对于某些特殊用途船舶来讲是难以接受的,如豪华邮轮和军用舰船;2)压力管路振动还可能进一步引起管路撕裂等故障,导致系统无法正常运行。

传统上,机械振动治理主要为采用低噪声设备和对振动源设备进行减振和隔振。随着手段的丰富,正逐步开始对管路振动预防方面的研究。本文介绍了通过应用英国能量研究所(EI)提供 的分析方法,对船舶压力管路物理参数进行定性和定量分析,实现对管路振动失效故障进行预报的方法。

1 船舶压力管路振动故障评估方法

按压力管路振动故障的评估流程,可分为被动评估和主动评估2种模式。

被动评估模式是目前常规采取的模式,即按常规方法进行管道设计,不预先进行振动分析。在管道系统建成运行时如出现振动故障问题,再进行针对性分析,然后采取整改措施。该模式的优点是分析工作有限,时间短,初期投入成本低。缺点是进行事后分析与处理,可能难以进行整改或难以整改至理想状态,后期整改时间与成本难以把控。

主动评估模式在设计时就对管道系统进行评估分析,找出振动隐患,进行预处理。该方式的缺点是前期工作量较大,设计时间增加,投入成本提高。优点是提前进行评估,对可能发生的振动故障问题进行了预判,有利于实现故障预防,减轻故障影响。该模式目前在国际上逐渐开始流行。

就2种评估模式进行对比可见,虽然前期工作增加投入较高,主动评估模式较被动模式更有利于对风险进行把控。本文主要就压力管路振动故障进行主动振动评估的方法进行介绍。

2 评估范围的确定

对船舶压力管路全面开展振动故障评估将会带来较大工作量,对船舶正常的设计周期产生一定影响,必要性不是很强。因此建议有目的地对某些重要系统或容易产生振动故障的压力管路开展振动故障评估。评估范围的确定可按照如下原则:

1)重要性原则。主推进装置、发电装置的日用燃/滑油系统、燃/滑油输送及分离系统、海/淡水冷却系统;其他重要设备的液压系统、冷却系统;重要的压缩空气系统管路,包括柴油机起动空气系统、重要设备压缩空气供气系统及全船压缩空气供气主管路;水灭火系统管路。

2)易故障原则。系统压力>0.4MPa 的常用油类管路,系统压力>0.8MPa 常用水系统管路,以及高流速系统;系统复杂,支管、盲管较多的管路系统;管路变径较多的系统;运行中经常有阀件自动开关、泄放的管路系统;存在压缩机、容积式泵的系统;大通径管路上的小支管。

3 评估程序

3.1 定性评估

3.1.1评估内容

首先,应对压力管路进行振动定性分析。定性分析过程定义了十项管道发生振动风险的潜在激发因素,以及一项可能产生影响的特定条件和操作因素。

管道发生振动风险的十项潜在激发因素具体判断可按表1。

续表1:

可能产生影响的特定条件和操作因素如下:施工质量如何、系统维护计划的有效性、是否有周期性操作、每年操作中非计划中断次数。潜在激发因素的定性判断可按表2。

表2 管路发生振动风险的管路特定条件和操作因素

3.1.2评估结果处理

将以上潜在激发因素、特定条件和操作因素分别按低、中、高进行评估,其中四项特定条件和操作因素综合为1项。然后以十一项内容进行综合评估(根据介质相态进行取舍),得出“低、中、高”的最终评估结果。对于“低”评估结果的管路系统,可不予处理。对于“中”、“高”评估结果的管路系统,可根据单项评估结果进行定量分析,从而进一步对可能的故障模式、故障点进行确认与处理。

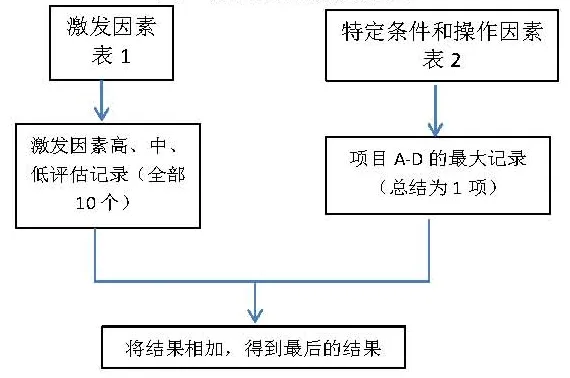

潜在激发因素、特定条件和操作因素综合评估方法参照图1所示流程图进行。

1)首先评估4项特定条件和操作因素,适用全部相态,以1高、2中、1低为中间值,低于该结果为低,等于该结果为中,高于该结果为高。

2)再综合评估10项激发因素,其中2项仅适用气相流,2项仅适用两相流,6项适用于全部相态。

3)最后将10项激发因素和1项特定条件和操作综合因素进行综合评估,得出最终结果,因此定性评估按以下判据执行:

(1)液相流。以2高、3中、2低为中间值,低于该结果为低,等于该结果为中,高于该结果为高;

(2)气相流。以3高、3中、3低为中间值,低于该结果为低,等于该结果为中,高于该结果为高;

(3)两相流。以3高、3中、3低为中间值,低于该结果为低,等于该结果为中,高于该结果为高。

4)定性分析仅仅表示了管道系统发生振动的风险,并不是表示一定会发生,只有进一步通过定量分析,才能进行进一步确认。

5)定性评估的流程框图见图1。

图1 定性评估的流程框图

3.2 定量评估

3.2.1评估方法

对于定性分析“中”、“高”评估结果的管路系统开展定量分析。按照一定方法,计算失效可能性参数值(Likelihood of Failure,LOF),继而对管路振动故障可能性进行评估。

1)计算LOF值

主要根据介质相态、管路形态来确定分为以下几种方法。

(1)流体诱发的振动定量分析方法(FIV)

适用于气相、液相的单相或两相常温流体管系,使用最为广泛。

步骤1:确定动能参数ρV²(ρ为介质密度,kg/m³;V为介质流速,m/s)。

步骤2:确定流体黏度系数(Fluid Viscosity Factor,FVF)

对于液态及多相流:FVF=1。对于气相流,如式(1)

式中:μgas为气体的运动黏度,Pa·s。

步骤3:确认支架布置间距L

具体操作步骤如下。

判断条件1:

−1.234 6×10-5×Dext2+0.02×Dext+2.0563

判断条件2:

−1.188 6×10-5×Dext2+0.025 262×Dext+3.3601

判断条件3:

−1.596 8×10-5×Dext2+0.033 583×Dext+4.429

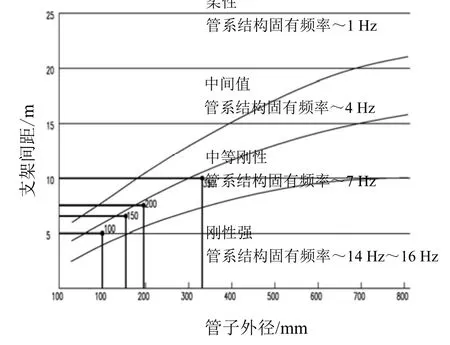

Dext为管路外径,mm;刚性强的:L≤判断条件1;刚性较强的:判断条件1<L≤判断条件2。中间值的:判断条件2<L≤判断条件3;柔性的:L>判断条件3。管路支架布置间距与管路外径对应关系见图2,大部分情况下,按照“刚性为中间值(Medium Stiff)”(~7Hz)进行选取。

图2 管路支架间距和管路外径对应关系图

步骤4:确定流体激振系数Fv(支架布置,Medium Stiff)

步骤5:计算LOF值

流体引起的紊流LOF=(ρV²/Fv)FVF

(2)气体诱发的高频噪音振动定量分析方法(AIV)

适用于气相,分析管系不连续点的振动情况,如支管、三通等位置。高频噪声源一般发生在诸如减压阀、节流孔板、快关阀、安全阀或形成漩涡的支管位置等处。

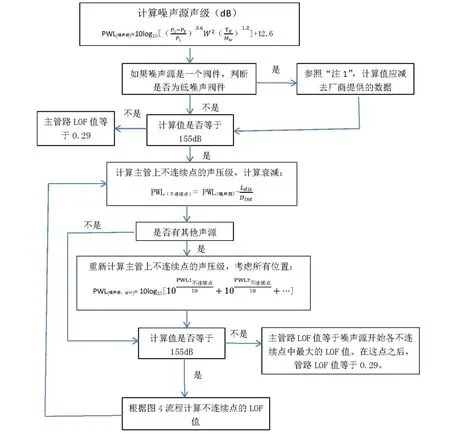

步骤1:计算声源位置和管系不连续点噪声级水平

计算按图3中公式及程序。

步骤2:计算LOF值 计算按图4所示公式及流程。

表3 流体激振系数F v 计算表

图3 声源位置和管系不连续点噪声级水平计算流程图

图4 不连续点的LOF值计算流程

代号说明:

PWL为声源噪声,dB;Dext为主管路外径,mm;dext为主管路外径,mm;Dint为主管路内径,mm;Ldis为不连续点和噪声源之间的距离,mm;P1为高压部位压力,Pa;P2为低压部位压力,Pa;W为流量,kg/s;Te为系统温度,K;Mw为气体的分子重量,g/mol;T为主管壁厚,mm;SFF为声速流校正系数,声速条件下SFF=6,否则为0。

(2)流体引发的脉动定量分析方法(FIP)

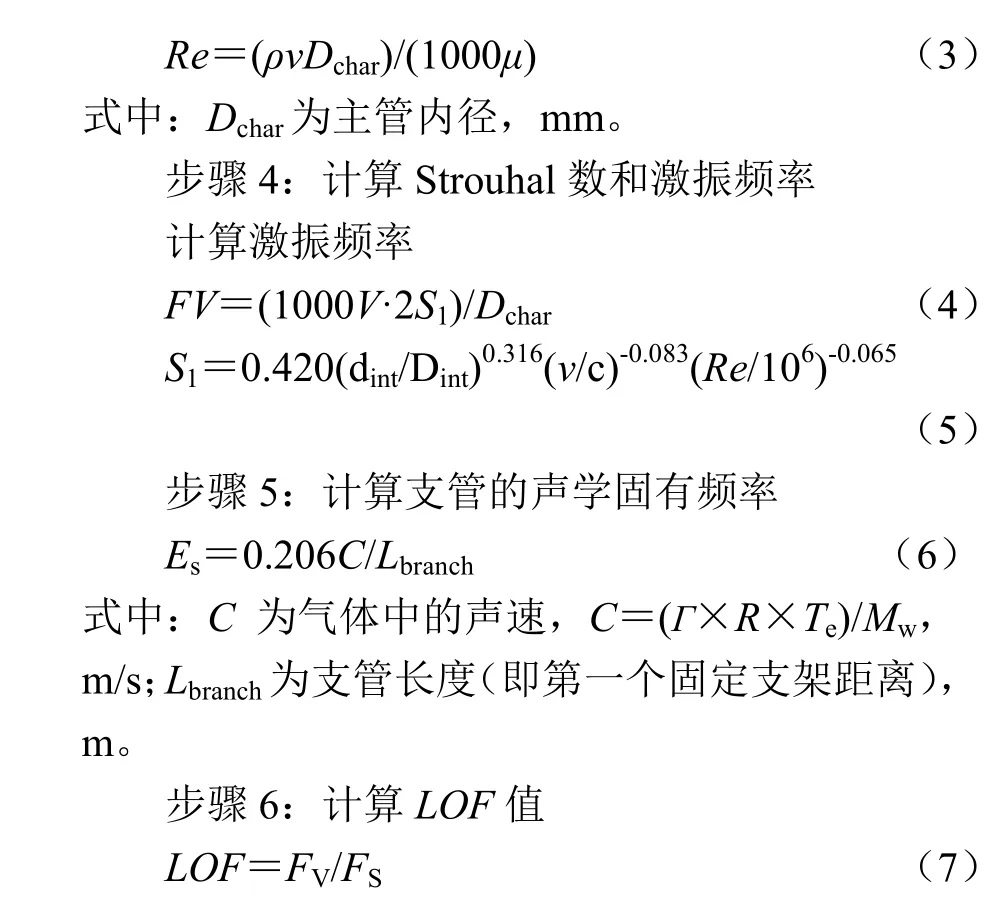

适用于对大管路上的支管进行核算。

步骤1:确定临界支管管径

步骤2:判断支管内径与dcrit的大小关系,如小于临界值,需进一步核算。

步骤3:确定雷洛数

2)根据LOF的值评估

根据计算结果确认后续工作:

LOF≥1,必须对管道系统进行防振动处理。

0.5≤LOF<1,应对管道系统进行防振动处理。

0.3≤LOF<0.5,应对管道系统主管路上的小通径分支管路进行进一步定量分析,根据结果进行防振动处理,应对操作条件是否合理进行检查,并对施工质量进行控制。

LOF<0.3,可不进行处理,但应对施工质量进行控制,并加强运行检查。

3.2.2评估结果处理

对于定量分析后需要进行处理的管路,可通过如下原则和方法进行处理:

1)主管主导原则

如果主管经过定性定量分析无振动故障隐患,则无需对小通径支管进行振动故障隐患分析。

如果主管经过定性定量分析无振动故障隐患,仍需对小通径支管进行振动故障隐患分析。

小通径支管经分析存在振动故障隐患时,应结合主管一起进行治理。

2)调整设计参数法

一般可先调整设计参数,然后重新进行定性、定量评估,直至评估结果为不需处理。

3)管路建模分析

当条件限制,无法进一步对管路设计参数进行调整,则采用CAESAR、AFT等专用软件对管路系统建模后进行模态分析、应力分析,得出相应的振动形态和有害点布置情况。进而对振动有害点采取解决措施。

可采取的解决措施主要有:改变管路固有频率,使之与一阶激振频率错开±20%以上,主要方法有改变支架布置、改变管路壁厚、外壁包裹减振阻尼改变管路事实壁厚等;加装阻尼器、弹性支承、弹性吊架,以提供振动变形空间,防止撕裂;加装蓄能器,以平缓管内介质的振动;优化管路布置、增加管径、减少弯头、管径突变,以减少振动;减少激励源的激励;减少管路插入元件,或采用低阻尼元件。具体应根据实际情况具体分析。

4 结论

本文主要提供的压力管路振动定性和定量评估方法同样也适用于被动评估。在压力管路振动故障发生后,通过以上方法可以快速确定故障原因,并在采取措施后通过以上方法进行评估处理,以较快地进行故障处理。

本文的研究便于相关设计人员在进行船舶管路系统设计时,采用一种相对简单易行的方法,对管路振动故障发生的可能性进行主动或被动评估,以尽量避免故障发生。