挤压膨化对大麦全粉理化特性的影响

2020-10-23周玉蓉杨华平艾连中王嘉馨

肖 香,周玉蓉,杨华平,艾连中,熊 浩,王嘉馨,祝 莹,*

(1.江苏大学食品与生物工程学院,江苏镇江 212013;2.江南生物科技有限公司,江苏丹阳 212300;3.上海理工大学医疗器械与食品学院,上海 200093)

我国2016年5月发布的《中国居民膳食指南》提出,每天要摄入50~150 g的全谷物杂粮,有利于预防和改善肥胖症、高血脂、糖尿病等为代表的代谢综合征的发生和发展[1]。然而由于全谷物食品膳食纤维含量高,具有适口性差、难蒸煮等特性,目前市场上的全谷物食品仍不多见。大麦因其含有丰富的膳食纤维(β-葡聚糖)、蛋白质、黄酮、多酚类化合物等多种活性成分,具有抗氧化、降血糖、降血脂、降低胆固醇的功能,是谷物食品中全价营养食品之一[2]。开发大麦全谷物健康食品,有效预防和控制以糖脂代谢紊乱为代表的代谢综合征的发生与发展,具有重要的社会价值和健康意义。但目前大麦的开发主要局限在全麦面包、面条、饼干等产品上[3-6],随着人们生活节奏的加快,方便、快捷、营养、安全的食品越来越受到广大消费者的青睐。因此需选择更合适的加工手段处理大麦粉,开发方便、即食的大麦全谷物食品。

挤压膨化作为一种经济实用的新型加工方式,以其生产成本低、生产效率高、产品形状多样、产品营养损失小等优点广泛应用于谷物加工中,其独特的口感也一直备受消费者喜爱[7],但是加工过程会对谷物的理化特性产生一定影响,如:挤压膨化会使黑米的流动性和起泡高度减小,同时水溶指数、膨胀力以及黏度明显增加,还原糖、淀粉与脂肪的含量均出现不同程度的减小[8];小米经过挤压膨化后,产生较多醛类、呋喃类挥发性风味物质,脂肪含量和直链淀粉含量减少,多不饱和脂肪酸尤其是亚油酸含量增加[9]。

目前国外已有学者研究了挤压膨化对大麦的影响,但主要关注挤压膨化对裸大麦和拉直大麦营养成分(主要是β-葡聚糖)及抗氧化性的影响:Jiang等研究发现挤压膨化后会使大麦β-葡聚糖的溶解度下降;Sharma等研究发现挤压膨化会降低多酚和黄酮的含量,对产品的抗氧护能力也有一定的影响[10-13]。但较少研究者关注挤压膨化对稃大麦(有壳大麦)加工特性及产品理化特性的影响。考虑到不同大麦产品成分及结构差异,基于此,本文采用双螺杆挤压膨化技术处理大麦全粉,在得到最佳挤压膨化工艺条件后,研究挤压膨化对大麦全粉主要营养成分含量、吸水指数和水溶指数、糊化特性、微观形态等理化特性的影响,以期既能保留大麦的营养价值,又可改善大麦的食用品质,为大麦产品的开发提供新思路。

1 材料与方法

1.1 材料与仪器

大麦 扬饲麦3号,用流水清洗大麦表面灰尘、泥沙后,置于50 ℃鼓风干燥机中干燥4 h后粉碎,过100目筛,得大麦全粉;淀粉测定试剂盒 爱尔兰Megazyme公司;碘(I2)、碘化钾(KI)、高峰氏淀粉酶(酶活力1.6 U/mg)、硫酸铜(Cu2SO4·5H2O)、硫酸钾(K2SO4)、酒石酸钾钠(C4H4O6KNa·4H2O)、亚铁氰化钾(K4Fe(CN)6·3H2O)、亚甲蓝(C16H18ClN3S·3H2O):指示剂、甲基红(C15H15N3O2):指示剂、溴甲酚绿指示剂(C21H14Br4O5S) 均为分析纯,国药集团化学试剂有限公司。

SLG-双螺杆挤压膨化机 济南大彤机械设备有限公司;JP-高速多功能粉碎机 上海力箭实业有限公司;HB43-S型卤素水分快速测定仪 瑞士Mettler Toledo公司;RVA-TecMaster快速粘度分析仪 波通瑞华科学仪器(瑞典);S-4800场发射扫描电子显微镜 日本日立公司;差示扫描量热仪 美国TA公司;UltraScan PRO分光测色仪 美国Hunterlab公司。

1.2 实验方法

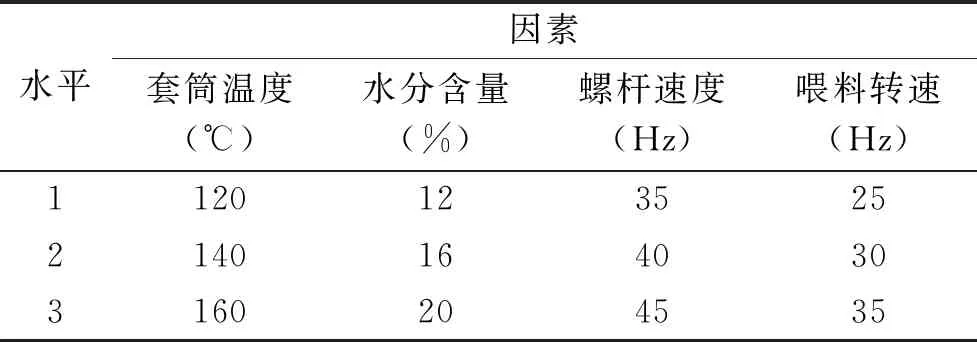

1.2.1 挤压膨化工艺的优化 结合前期预实验的研究结果基础,选取螺杆转速、喂料速度、套筒温度、原料含水量为实验因素,以糊化度为参考标准,采用正交试验的原理设计试验,设计L9(34)正交试验,从中选出最优组作为大麦全粉挤压膨化的工艺条件。因素水平及编码见表1。

表1 正交试验设计因素水平

1.2.2 主要化学成分分析方法 水分的测定:卤素水分快速测定仪测定;粗脂肪的测定:按GB/T 5009.6-2016《食品中脂肪的测定》测定;蛋白质的测定:按GB/T 5009.5-2016《食品中蛋白质的测定》(凯氏定氮法)测定;淀粉含量的测定:按GB/T 5009.9-2016《食品中淀粉的测定》(酶水解法)测定;直链和支链淀粉含量测定:淀粉测定试剂盒。

1.2.3 水溶指数(WSI)和吸水指数(WAI)的测定方法 称取2.5 g待测样品放入离心管中,加入30 mL蒸馏水后机械匀浆,于30 ℃水浴锅中水浴30 min,每隔5 min搅拌一次,4000 r/min离心15 min,将上清液倒入蒸发皿中,105 ℃烘箱中烘干后称重,同时对离心管及沉淀的凝胶进行称重。其中,吸水性指数(WAI)%=沉淀的凝胶质量/样品干重×100;水溶性指数(WSI)%=上清液干重/样品干重×100

1.2.4 微观形态观察方法 将扫描电子显微镜的载物台贴上双面胶,用牙签粘取少量的待测样品,在双面胶上涂抹均匀,切片样品则直接粘在双面胶上,放入表面处理机中喷碳镀金30 min。取出载物台,放入发射扫描电子显微镜中观察,选取具有代表性的颗粒形貌和孔隙结构并拍照[14]。

1.2.5 色度测量方法 色度测量采用PRO分光测色仪。色泽指标为L*、a*和b*。L*值表示黑-白(亮)度,值越大则越白,a*值表示绿-红色,值越大则越红,b*值表示蓝-黄色,值越大则越黄。以(L*-b*)值为颜色指标[15]。

1.2.6 糊化特性分析方法 测定样品的糊化特性,参考GB/T 24853-2010来测定。首先使用RVA测定仪的专用铝筒称取3 g样品(湿重,按14%的水分含量计算;水分含量不等于14%时,应进行换算求出要称取的样品质量),向铝筒中加入蒸馏水至28 g,放入旋转叶片,上下搅动5次,使样品均匀分散,将铝筒卡入测量槽,启动测定程序,进行测定。每个样品测定3次,取平均值[16]。

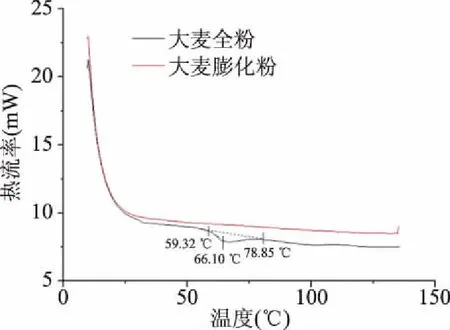

1.2.7 热特性的测定方法 热特性分析采用差示扫描量热仪(DSC)进行测定,测定条件是:称取9 mg样品置于不锈钢盒中,将盒子密封,以一定的加热速率使盒内样品温度从10 ℃上升到140 ℃,升温速率10 ℃/min,测定糊化起始温度T0、结束温度Tc、峰值Tp和焓ΔH[16]。

1.3 数据处理

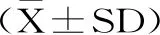

表2 正交试验结果

2 结果与分析

2.1 挤压膨化工艺的优化

选定影响大麦全粉挤压膨化的关键因素套筒温度、原料含水量、喂料速度、螺杆转速这4个因素为自变量,以糊化度Y为试验标准,编制实验方案,共有9个试验组合。

由极差和方差分析可知,影响因素中套筒温度和螺杆转速对大麦挤压有明显的影响,而物料含水量和喂料速度对其的影响较小。由极差分析,4个因素的主次顺序为:A(套筒温度)>C(螺杆转速)>B(物料含水量)>D(喂料速度)。通过比较k值可确定各因素的最优水平为A2B3C3D3。即套筒温度:140 ℃、物料含水率:20%、螺杆转速:45 Hz、喂料速度:35 Hz。

2.2 大麦全粉主要化学成分分析结果

由表3可知,大麦全粉经挤压膨化以后,总淀粉含量、粗脂肪含量及蛋白质含量分别从62.94%、1.85%、8.53%降为56.05%、0.39%、7.15%。这主要是因为挤压膨化过程中淀粉发生部分降解,形成糊精和小分子的寡糖[17-18],而物料中的脂肪在挤压膨化加工中与蛋白质、淀粉形成了复杂的复合物[19-20],蛋白质在套筒内受热和剪切力的综合作用发生变性,造成原本封闭在分子内部的氨基酸残基暴露在表面,这样更容易与还原糖及其它的成分发生反应[16]。

表3 大麦全粉及大麦膨化粉的主要化学成分对比(干基)

从表3中可以看出,挤压膨化后的大麦全粉支链淀粉的比例从42.42%下降到36.37%,而直链淀粉的比例则从20.53%减少到19.68%。淀粉在挤压机筒内受热时,降解大部分都是发生在淀粉空间结构的支链位置。同样有研究表明,支链淀粉含量高的原料在挤压膨化过程中淀粉的降解主要表现为支链淀粉,而直链淀粉降解很少,挤压对支链淀粉的降解类似于普兰酶的作用[21]。挤压膨化后淀粉的相对分子质量有所变化,经裂解后淀粉发生变化,变为麦芽糖等小分子结构的物质,这些变化促使淀粉在常温下具有好的溶解性能,而物料的组织结构也发生了一系列复杂变化[22]。

2.3 挤压膨化前后大麦全粉水溶指数及吸水指数的变化

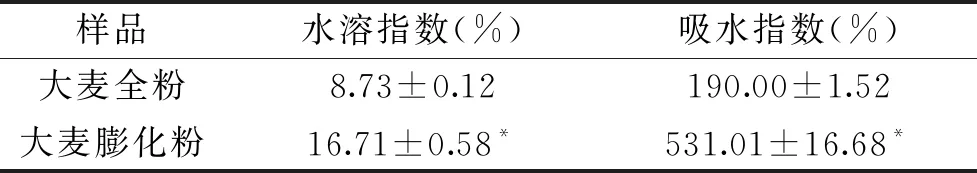

由表4可以看出,挤压膨化后的大麦全粉水溶性指数从8.73%增长到16.71%几乎增加了1倍(P<0.05),溶解度提高了91%。溶解性的变化反映了分子降解或破坏的程度,经过挤压后,物料的淀粉和蛋白质都有一定程度的降解;另一方面淀粉充分糊化,蛋白质发生变性,同时挤压产品具有疏松、多孔的结构[23]。经过膨化后的大麦粉的吸水指数大幅增大(从190.00%上升到531.01%)。主要原因一方面是在挤压膨化的高温高压下,物料被强烈的挤压、搅拌、剪切,使得物料组分发生较大的变化,大分子的物质被切割许多小分子的物质,吸水能力增强。另一方面,由于物料的膨化使物料的密度,孔隙率发生变化,进而使得物料的吸水指数增大[8]。有其他研究证明,大米和糙米挤压膨化后其水溶性指数和吸水性指数显著提高,大米分别提高了13.9倍和1.32倍,糙米分别提高了5.4倍和1.45倍[24]。

表4 大麦全粉与大麦膨化粉水溶指数、吸水指数的对比

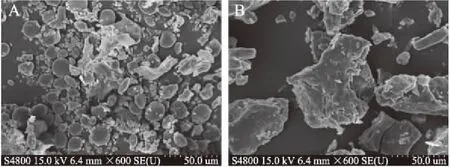

2.4 挤压膨化前后大麦全粉微观形态变化

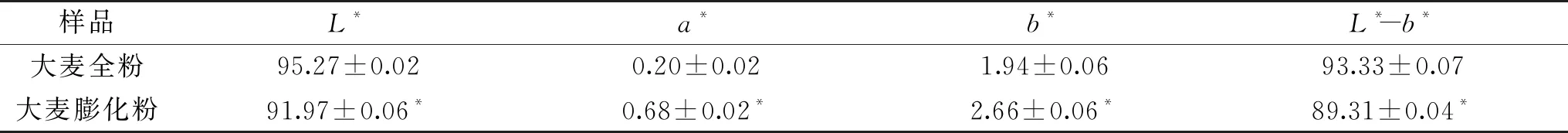

2.5 挤压膨化对大麦全粉色度的影响

物料经过挤压膨化机高温高压处理发生了一系列物理化学变化。这直接导致膨化产物相对于大麦全粉色度上发生了很大的变化。L*值表示黑-白(亮)度,值越大则越白;a*值表示绿-红色,值越大则越红;b*值表示蓝-黄色,值越大则越黄。由表5可以看出,相比较于大麦全粉,大麦膨化粉的L*值从95.27下降到91.97,a*值从0.20增加到0.68,b*值从1.94上升到2.66。说明挤压膨化后的物料亮度下降,黄度和红度增加。这是由于在挤压膨化过程中,由于高温高压的作用,致使淀粉发生糊化,从而使整个挤出物的颜色变为黄褐色,颜色变深[9]。

图1 扫描电镜显微照片(600×)

表5 大麦全粉与大麦膨化粉的色度

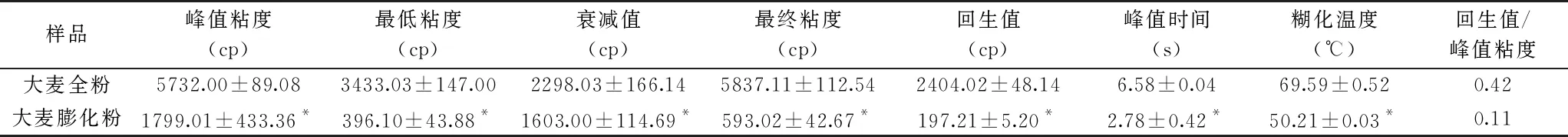

2.6 挤压膨化对大麦全粉糊化特性的影响

大麦全粉和大麦膨化粉糊化特性参数如表6所示。由表可以看出,挤压膨化后的大麦膨化粉相较于大麦全粉,糊化特性参数均显著下降,其中,峰值粘度由5732.00 cp下降至1799.01 cp;最低粘度由3433.03 cp下降至396.10 cp;回生值由2404.02 cp下降至197.21 cp;衰减值、峰值时间及糊化温度分别下降了695.03 cp、3.80 s及19.38 ℃。有研究表明,最低粘度越高,则熟化度越低;衰减值反映了淀粉的热糊稳定性,衰减值越小,则热糊稳定性越好;回生值反映了淀粉冷糊的稳定性和老化趋势,回生值越小,则冷糊稳定性越好,淀粉越不易老化;回生值与峰值粘度的比值越小,口感越好[25]。这可能是因为挤压膨化处理已使得大麦全粉中的淀粉几乎完全糊化,未糊化的淀粉较大麦全粉少。这也进一步说明挤压膨化能使大麦全粉较充分糊化并且使得口感更好,更有利于利用大麦开发全谷物健康食品。

表6 大麦全粉与大麦膨化粉的糊化特性参数

2.7 挤压膨化对大麦全粉热特性的影响

由图2可知,大麦全粉有一个糊化的过程,其糊化的起始温度为59.32 ℃,峰值温度TP是65.10 ℃和终止温度TC为78.85 ℃,热焓值为5.85 J/g。而大麦膨化粉几乎没有糊化过程,其原因是大麦全粉经过挤压膨化后,淀粉在高温高压下大部分已经发生糊化。有研究表明在挤压膨化过程中,物料借助螺杆的推动向前挤压,同时受到混合、搅拌、摩擦以及高剪切力作用,使得淀粉发生糊化和降解,使糊化度增加,这与本研究结果类似[27]。

图2 大麦全粉和大麦膨化粉的糊化特性曲线

3 结论

通过对双螺杆挤压膨化技术进行优化,经过正交试验确定最佳工艺条件,探究挤压膨化工艺对大麦全粉理化性质的影响。研究表明,挤压膨化的最佳工艺条件为螺杆转速45 Hz、喂料速度35 Hz、套筒温度140 ℃、原料水分含量20%,大麦全粉经挤压膨化处理后,其水分含量、淀粉的含量、粗脂肪的含量、蛋白质的含量分别下降至7.62%、56.05%、0.39%、7.15%,吸水指数和水溶指数均显著升高;挤压膨化处理还能使大麦淀粉充分的糊化,淀粉颗粒发生破碎且相互粘连团聚呈片状结构。本研究内容可为大麦挤压膨化食品的研发提供理论依据和参考价值,同时又能丰富大麦新型食品的种类。