影响聚丙烯共聚反应系统稳定运行的因素

2020-10-23高志争

刘 星,高志争

(陕西延长石油(集团)有限责任公司,陕西 西安 710075)

聚丙烯作为工业化生产以来增长最快的热塑性塑料,在塑料领域内有着极其广泛的应用。聚丙烯共聚物是由两种或两种以上不同单体反应而得到的聚合物。聚丙烯共聚物可以将多种聚合物的优良性质结合在一起,得到性能比较优越的功能聚合物材料[1],优良的性能主要有强度高,刚性大,耐热性能好,尺寸稳定性好,加工性能良好,低温韧性极佳等[2]。聚丙烯共聚物广泛应用于生物医药、建筑、汽车工业和化工等各个领域,在理论研究和实际应用中均具有重要的意义[3-4]。

目前聚丙烯共聚物产品的生产工艺之一是本体-气相法,采用该工艺生产共聚物时共聚反应系统频发故障,被迫紧急停车。为了提高产品附加值和市场占有率,陕西延长石油(集团)有限责任公司3×105t/a聚丙烯装置自试车以来,通过不断优化工艺条件,使聚丙烯装置能够长周期稳定运转。

本工作利用中国石化第二代双环管与气相共聚组合工艺生产抗冲共聚聚丙烯,针对共聚反应系统在运行时发生的各类故障,分析了影响共聚反应系统平稳运行的因素,结合催化剂的特点采取了相应的措施,以提高共聚反应系统平稳运行效率,达到长周期高效率生产共聚物的目的。

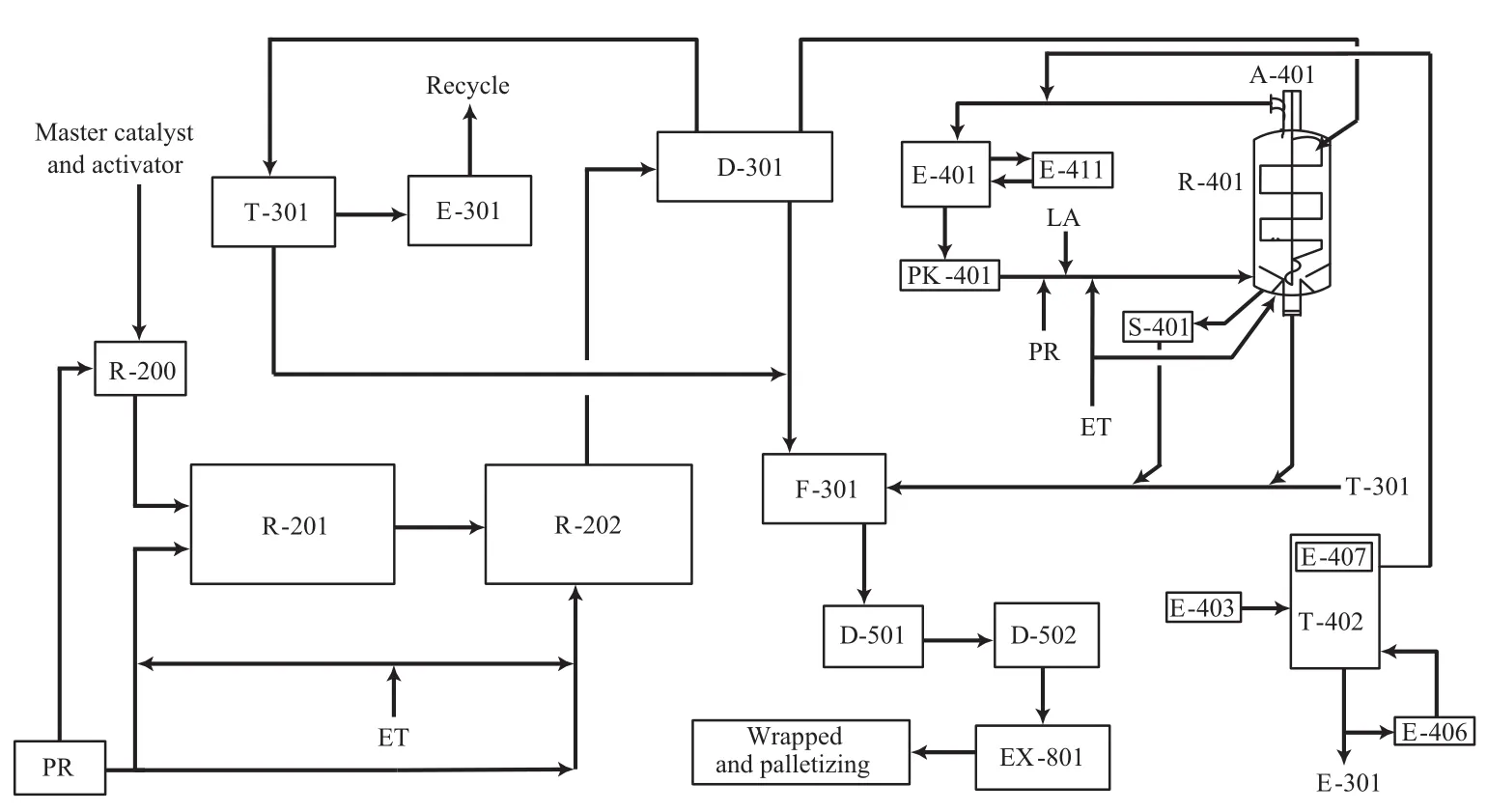

1 工艺流程简介

聚丙烯装置采用环管-气相共聚工艺。丙烯在环管反应器中进行均聚反应后,带有活性的聚合物进入气相流化床共聚反应器中,在多孔的球形聚合物颗粒内部,乙烯和丙烯发生共聚反应,形成具有良好抗低温冲击性的共聚聚丙烯[5-6]。聚丙烯装置的工艺流程见图1。

图1 聚丙烯装置的工艺流程Fig.1 Flowsheet of polypropylene plant.

2 共聚反应系统运行故障表现

共聚反应系统故障停车主要有以下情况:1)反应器分布板堵塞,主要表现为有大量块料生成;2)换热器(E401)堵塞,主要表现为夹套水去板换的阀门开大而温度降速不明显;3)搅拌器叶片折断,主要表现为叶片上附着黏料;4)压缩机(PK401)停车,主要表现为循环气细粉聚集导致叶轮后压力波动;5)夹套水循环泵(P401)停车,主要表现为生产波动导致的机械原因;6)反应器刮壁器(A401)停车,主要表现为大量超活性鳞片状聚合物集结在反应器器壁上;7)底部粉料排出管线堵塞,主要表现为流化气速低或不均匀导致聚合物局部热结块;8)旋风分离器(S401)底部排料堵塞,主要表现为共聚反应器(R401)分布板下的大量聚合物粉末堵塞排料管线及阀门等。

3 影响因素及采取的措施

影响共聚反应系统稳定运行的主要因素为:在共聚聚丙烯生产过程中,产品发黏迫使装置故障停车,尤其在生产高橡胶含量产品时物料发黏导致装置运转不畅的情况较多[7]。因此本工作主要分析影响产品橡胶含量和产生黏料的因素。

3.1 橡胶组分的影响

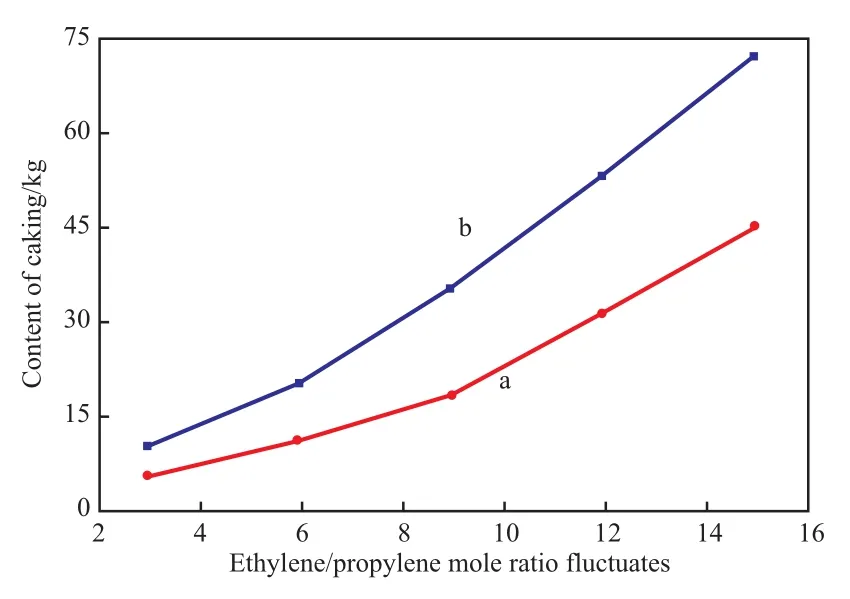

共聚聚丙烯中的橡胶组分在气相反应器中生成。通过调节乙烯和丙烯加入气相反应器的量控制乙丙共聚物在聚丙烯颗粒中的分散(即乙丙橡胶),聚丙烯颗粒中的相混合越充分,注塑后分散相的粒径越小,抗冲能力和弯曲模量越高[8]。但产品中乙烯含量越大,物料黏度越大,生产难度也越大。当乙烯与丙烯加入比例发生波动时,交替反应的分散差异变大,乙烯与丙烯共聚密集的物料黏度增大,反应系统被堵塞和结皮的几率会大幅提高,有研究表明聚丙烯颗粒中的乙丙共聚物的分散不同会导致力学性能不同[9],橡胶相形态分布越均匀,产品的抗冲击性能越佳[10]。图2为共聚反应器中乙烯/丙烯摩尔比与聚合物二甲苯可溶物特性黏度的关系。图3为不同乙烯含量共聚物中乙烯/丙烯摩尔比与共聚物结块程度的关系。

图2 乙烯/丙烯摩尔比与聚合物二甲苯可溶物特性黏度的关系Fig.2 Relationship between ethylene/propylene mole ratio and intrinsic viscosity of xylene soluble part.

图3 乙烯/丙烯摩尔比与共聚物结块程度的关系Fig.3 Relationship between ethylene/propylene mole ratio and content of caking.

从图2可看出,乙烯/丙烯摩尔比越大,聚合物二甲苯可溶物特性黏度越高。因此,在满足产品质量要求的前提下,生产中将橡胶乙烯含量控制在质量指标下限有利于系统运行。从图3可看出,聚合物乙烯/丙烯摩尔比越大,反应系统越容易堵塞。为了使共聚系统原料组分保持稳定,除了根据生产负荷调整乙烯丙烯流量外,还要始终使乙烯汽提塔(T402)稳定运行,以防塔中的气相组分发生大的波动。

3.2 催化剂的影响

催化剂性能决定了聚丙烯的性能,制约着高端聚丙烯产品的生产[11]。内部孔隙分布均匀、粒径分部窄、颗粒弹性高的催化剂更加适用于生产抗冲共聚聚丙烯,所得抗冲共聚聚丙烯具有较高的乙烯含量,且聚合过程中产生的乙丙橡胶会更均匀地分散在聚合物中[12]。

本装置使用的高效MgCl2负载的TiCl4催化剂,催化剂本身的孔隙结构在运输和配制过程中易被破坏,造成聚合物细粉含量增加。应采取的措施为:在催化剂运输中要避免撞击,缓慢加入罐中;配制时严格控制白油、催化剂、凡士林加入比例,加入时间,加入温度,并控制好抽真空时间;在催化剂使用前要在计量桶中进行返混,以避免出现不均匀和沉降现象。

3.3 反应条件的影响

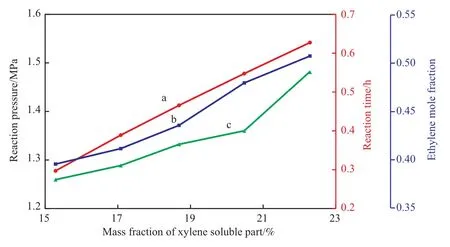

反应条件对共聚物中的乙烯含量和二甲苯可溶物含量有明显影响,提高反应温度、原料气中乙烯用量或反应压力,共聚物中的二甲苯可溶物含量增加,二甲苯可溶物含量对共聚物产品性能有重要影响[13]。反应条件对共聚物二甲苯可溶物含量的影响见图4。从图4可看出,随反应压力的增大,二甲苯可溶物含量增加;随反应时间延长,二甲苯可溶物含量增加;随原料气乙烯用量提高,二甲苯可溶物含量先缓慢增加后快速增加。反应参数的大幅波动会影响抗冲共聚产品中乙丙共聚物的含量,从而影响共聚物中二甲苯可溶物的特性黏度。共聚物与均聚物中的二甲苯可溶物的特性黏度比越大,产品抗冲击强度越大,但当二者的比例大于2时,熔融状态下混合难度增大,挤出难度增大,反而影响产品质量的稳定性[14],并影响设备的长周期运行。

在生产中需调整合适的反应压力、反应时间和反应温度,将产品中的二甲苯可溶物含量控制在最佳值。研究结果表明,保持乙丙共聚物与均聚物中的二甲苯可溶物的特性黏度比为1.2~1.8为佳[10]。因此,适宜的反应条件为:反应压力1.2~1.4 MPa,反应温度78~82 ℃,反应料位40%~60%以控制反应时间,同时调整压力、温度和料位等参数的比例积分微分(PID)控制值,使控制过程快速稳定。

图4 反应条件对共聚物二甲苯可溶物含量的影响Fig.4 Effects of reaction conditions on the mass fraction of copolymer xylene soluble part.

3.4 原料纯度的影响

在聚丙烯生产中,原料质量的好坏直接影响最终产品的性能,对聚丙烯的生产过程也会产生较大影响。利用重质原油通过催化裂化工艺技术生产的丙烯通常含多种杂质且杂质含量较高,当CO、H2O、O2和甲醇等含量较高时,会使聚合催化剂单耗增加,产品灰分含量增大、等规度降低而引发黏釜现象等[15]。

降低丙烯原料杂质含量是避免黏釜现象的有效途径。本装置的原料丙烯和乙烯是通过渣油与甲醇制烯烃(MTO)工艺制备得到的,提高丙烯原料的纯度一方面是从源头把关,即每次切换原料储罐时均需查看原料分析单,杜绝任何指标超标现象发生;另一方面是高效利用丙烯精制单元的功能,定期再生干燥塔,按时更换塔的填料,以确保有效脱除丙烯中的CO,H2O,O2等杂质。

3.5 均聚聚丙烯细粉含量的影响

均聚聚丙烯中细粉含量高对生产极其不利。细粉过多容易堵塞管线,易造成循环气换热器堵塞以及气相反应器局部反应过快,使生产难以控制。有活性的均聚聚丙烯细粉黏度较正常聚丙烯高,当它们黏结在反应器或管道器壁上以后,乙烯和丙烯会继续在活性载体上反应,达到一定程度后就会堵塞反应器器壁或者管道,造成非计划停车。图5为均聚聚丙烯细粉含量与共聚反应器分布板堵塞程度的关系。从图5可看出,聚丙烯细粉含量越多,分布板堵塞越严重。

因此,需要采取措施降低均聚聚丙烯细粉含量。通过改进催化剂配制方案,控制助催化剂流量,调整预聚合反应条件等,生产的细粉含量减少了 88%(w)[16]。

图5 聚丙烯细粉含量与分布板被堵塞程度的关系Fig.5 Relationship between fine powder content and reactor distribution plates blocked.

3.6 给电子体和抗静电剂的影响

给电子体用于调整聚合物的等规度。等规度越低,聚合物越黏,越容易堵塞阀门、管线,而且挤压造粒难度也越大;等规度增大,产品的刚性增加,但给电子体加入量过大会产生较多的细粉。此外,给电子体对共聚聚丙烯的橡胶相分布及橡胶尺寸也有重要影响。因此选择合适的给电子体及其加入量,对产品质量和装置运行水平具有非常重要的意义[17-18]。给电子体流量对聚合物等规度及细粉含量的影响见图6。从图6可看出,随给电子体流量的增加,聚合物等规度增大,但当给电子体流量增加到一定值后等规度的增幅变小;随给电子体流量的增加,细粉含量升高。

本工作采用的给电子体生产的共聚聚丙烯的橡胶相黏均分子量较高,且橡胶相分布及尺寸均匀性较好[19]。生产不同的共聚聚丙烯产品时,给电子体的加入量有所不同,如生产EPS-30R牌号产品时,给电子体流量的控制范围为0.04~0.06 kg/t。

图6 给电子体流量对聚合物等规度及细粉含量的影响Fig.6 Effects of flow rates of the donor on the isotacticity(a) and content of fine powder(b).

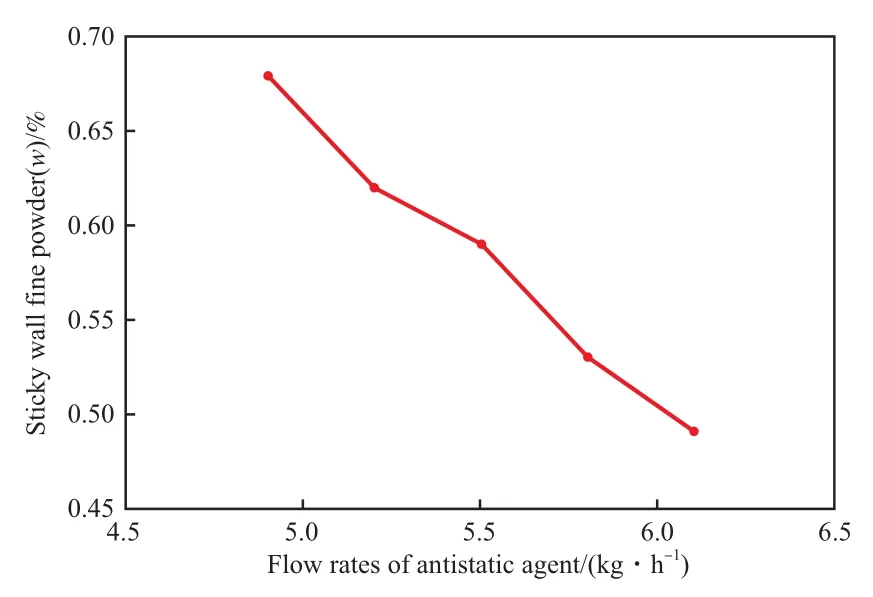

抗静电剂控制聚合反应程度,亦可起到防垢作用。抗静电剂加入量大,催化剂在气相共聚反应器中的反应活性会下降;但抗静电剂加入量小会产生静电以及黏性细粉,部分细粉黏贴在反应器器壁上,累积到一定程度导致装置被迫停车。图7为抗静电剂流量与黏壁细粉含量的关系。从图7可看出,抗静电剂流量越小,黏壁细粉含量就越多。试验结果表明,宜采用喷射器加入的方式,且抗静电剂加入量为5.3~6.3 kg/h时共聚反应系统的运行状态最佳。

图7 抗静电剂流量与黏壁细粉含量的关系Fig.7 Relationship between flow rates of antistatic agent and sticky wall fine powder.

此外,共聚反应系统的运行情况还与循环气体冷却器(E401)、夹套水冷却器(E411)的换热能力有关,与循环气压缩机(C401)、反应器刮壁器(A401)的运行情况也有关。

4 结论

1)在满足产品质量要求的前提下,将橡胶乙烯含量控制在质量指标下限有利于系统运行。根据生产负荷调整乙烯丙烯流量,保持乙烯汽提塔稳定运行。

2)防止催化剂孔隙结构在运输和配制过程中被破坏,以避免聚合物细粉含量的增加。提高丙烯原料纯度,减少黏釜现象。

3)适宜的生产条件为:反应压力1.2~1.4 MPa,反应温度78~82 ℃,反应料位40%~60%。同时调整压力、温度和料位等参数的PID控制值,使控制过程快速稳定。

4)通过改进催化剂配制方案,控制助催化剂流量,调整预聚合反应条件等,聚合物细粉含量可降低88%(w)。

5)选择适宜的给电子体流量,抗静电剂采用喷射器加入的方式,且加入量为5.3~6.3 kg/h时共聚反应系统的运行状态最佳。采取上述措施后,共聚反应系统至今无非计划停车。